一种高分子管材自动切割设备的制作方法

1.本实用新型属于高分子管材类切割设备领域,尤其涉及一种高分子管材自动切割设备。

背景技术:

2.高分子管材类产品在医疗器械领域应用广泛,如球囊导管、引流导管以及有源产品的绝缘材料等。高分子管材在形状上又分为单腔管、工件和多腔管等。由于高分子管材产品质地柔软,目前多为使用美工刀人工切割,刀具磨损较为严重,平均一把刀片的使用寿命不足完成50套,这种操作方法具有操作员需求量大、效率低、产品合格率低、产品质量误差大、产品质量不稳定等缺点。

3.因此,现有技术中,对人员的需求较大,对人员操作规范要求较高,连续性作业效果差,效率低,不良率高,而且裁切时还较易产生碎屑、毛边等,如果手术过程中碎屑或毛边一旦在人体脱落,将会造成极大的医疗事故。

技术实现要素:

4.针对现有技术中的不足,本实用新型提供了一种高分子管材自动切割设备,人工上料一次,通过控制单元控制切割组件对工件自动切割,可实现快速切割、切割精度高、一致性好,提高生产的产能及效率,定位精确,不产生碎屑残留,避免医疗事故。

5.为实现上述目的,本实用新型的技术方案为:

6.一种高分子管材自动切割设备,包括:

7.底座;

8.夹具组件,安装在所述底座上,用于夹持工件;

9.切割组件,安装在所述底座上,所述纵切组件用于对工件进行切割;

10.控制单元,分别与所述夹具组件、切割组件电连接;

11.所述控制单元控制所述夹具组件移动到所述预设位置,然后控制所述切割组件对工件进行切割,切割完成后,纵切组件恢复至原位置。

12.切割组件包括纵切组件,纵切组件用于沿工件径向的方向对工件进行切割,所述纵切组件包括第一移动组件、第二移动组件、纵切刀具;

13.所述第一移动组件固定在所述底座上,所述第二移动组件固定在所述第一移动组件的输出轴上,所述纵切刀具固定在所述第二移动组件的输出轴上;

14.所述第三移动组件和第四移动组件均与所述控制单元电连接,所述第一移动组件用于实现所述第二移动组件在水平面的移动,使所述纵切刀具到达预设位置;

15.所述第二移动组件用于实现所述纵切刀具沿工件径向的方向移动,实现纵切刀具对工件进行冲型。

16.所述第一移动组件包括第一伸缩单元、第一滑轨、第一滑块,

17.所述第一伸缩单元与所述控制单元电连接,所述第一伸缩单元和第一滑轨均固定

安装在所述底座上,所述第一滑块与所述第一滑轨滑动连接,所述第一滑块连接所述第一伸缩单元的输出轴,所述第一伸缩单元驱动所述第一滑块在所述第一滑轨上移动;

18.所述第二移动组件固定安装在所述第一滑块上。

19.所述第一滑轨的端部设置纵切限位部,用于限位所述第一滑块,防止所述纵切刀具移动超出预设位置。

20.所述第二移动组件包括第二驱动单元、纵切传动单元和纵切刀具固定板,

21.所述第二驱动单元固定在所述第一滑块上,所述第二驱动单元与控制单元电连接,所述第二驱动单元的驱动轴与所述纵切传动单元传动连接,所述纵切刀具固定板与所述纵切传动单元连接,所述纵切刀具固定在所述纵切刀具固定板上;

22.所述第二驱动单元驱动纵切传动单元,进而驱动所述纵切刀具固定板沿工件径向的方向移动。

23.所述纵切传动单元包括纵切滑轨、纵切滑块、纵切丝杆,

24.所述纵切滑轨固定在所述第一滑块上,所述纵切滑块与所述纵切滑轨滑动连接,所述纵切滑块与所述纵切丝杆螺纹连接,所述纵切丝杆与所述第二驱动单元的输出轴连接,所述第二驱动单元驱动所述纵切滑块在所述纵切滑轨上移动。

25.所述纵切滑块包括纵切第一滑块和纵切第二滑块,所述纵切刀具包括纵切第一刀具和纵切第二刀具,所述纵切刀具固定板包括纵切第纵切刀具固定板和纵切第二刀具固定板,

26.所述纵切第一刀具固定在所述纵切第一刀具固定板,所述纵切第一刀具固定板固定在所述纵切第一滑块上,所述纵切第一滑块与所述纵切丝杆螺纹连接;

27.所述纵切第二刀具固定在所述纵切第二刀具固定板,所述纵切第二刀具固定板固定在所述纵切第二滑块上,所述纵切第二滑块与所述纵切丝杆螺纹连接。

28.所述第二移动组件通过纵切加强筋板与所述第一滑块固定连接。所述切割组件还包括横切组件,工件定位件与横切组件设计在一个模块上,所述横切组件包括第三移动组件、第四移动组件、横切刀具;

29.所述第三移动组件固定安装在所述底座上,所述第四移动组件、工件定位件均与所述第三移动组件的输出轴固连,所述横切刀具与所述第四移动组件的输出轴连接;

30.所述第三移动组件用于实现所述第四移动组件、工件定位件在水平面上移动,使所述横切刀具到达工件切割位置,所述第四移动组件用于实现所述横切刀具沿工件的轴向移动,切割工件。

31.所述第三移动组件包括第三伸缩单元,所述第三伸缩单元与所述控制单元电连接,所述第四移动组件与所述第三伸缩单元的输出轴连接。

32.所述第四移动组件包括第四伸缩单元和横切刀具固定件,所述横切刀具固定件与所述第四伸缩单元的输出轴连接,所述横切刀具与所述横切刀具固连;所述工件固定件与所述第四伸缩单元固连。

33.所述横切刀具包括横切第一刀具和横切第二刀具,所述横切第一刀具和横切第二刀具分别固定在所述横切刀具固定件的两个相对平行的表面,所述横切第一刀具和横切第二刀具之间具有横切刀具间隔板;

34.所述工件定位件靠近所述夹具组件的端部为上部分和下部分,所述工件定位件的

上部分和下部分之间设缝隙,所述横切刀具间隔板穿过所述缝隙,且所述横切刀具间隔板的厚度与缝隙厚度相同;

35.所述第四伸缩单元驱动所述横切刀具固定件沿所述工件定位件滑动过程中,带动所述横切刀具沿所述缝隙移动,进而切割工件。

36.所述切割组件还包括冲型组件,所述冲型组件的结构与纵切组件结构相同,刀具的形状不同,所述冲型组件的刀具为冲型刀具。

37.所述夹具组件包括第五移动组件、夹持组件,

38.所述夹持组件用于夹持工件,所述夹持组件固定在所述第五移动组件的输出轴上,所述第五移动组件用于驱动所述夹持组件移动,实现工件到达预设位置。

39.所述第五移动组件包括第五移动单元,所述第五移动单元与所述控制单元电连接,所述夹持组件固定在所述第五移动单元的输出轴上。

40.所述夹持组件包括旋转气缸、夹持气缸和夹爪,所述旋转气缸固定在所述第五移动组件的输出轴上,所述夹爪固定在所述旋转气缸的输出轴上,所述夹持气缸与所述夹爪连接,所述夹持气缸用于驱动所述夹爪夹持工件;

41.所述旋转气缸、夹持气缸均与所述控制单元电连接。

42.所述夹爪与工件接触的部位为硅胶夹块,避免夹伤工件。

43.所述底座上固定安装有接料盒,用于接收切割冲型后的工件。

44.所述底座上固定安装有废料盒,设置在工件工作位置的下部。

45.还包括控制箱,所述控制箱固定安装在底座的上部,且将所述夹具组件、横切组件、纵切组件、冲型组件、控制单元封闭在所述控制箱内,所述控制箱外部安装触摸屏,所述触摸屏、控制箱内的元件分别与所述控制单元电连接。

46.本实用新型由于采用以上技术方案,使其与现有技术相比具有以下的优点和积极效果:

47.本实用新型的自动切割设备,人工上料一次,夹具组件将工件夹持,通过控制单元控制切割组件对工件自动切割冲型,操作人员需求大幅度减少,减少了人力成本,设备制造成本较低,维护方便,适合连续性作业,产能、效率大幅提高,定位精确,不产生碎屑残留,避免医疗事故。

附图说明

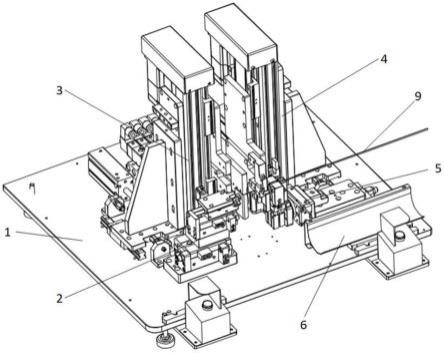

48.图1为本实用新型实施例的高分子管材自动切割设备的整体结构图一;

49.图2为本实用新型实施例的工件图切割前和切割后;

50.图3为本实用新型实施例的横切组件的结构图;

51.图4为本实用新型实施例的横切组件中横切组件a部局部放大图;

52.图5为本实用新型实施例的横切组件中横切刀具部分的剖面图;

53.图6为本实用新型实施例的横切组件中横切刀具部分剖面图b部的局部放大图;

54.图7为本实用新型实施例的纵切组件的结构图一;

55.图8为本实用新型实施例的纵切组件的结构图二;

56.图9为本实用新型实施例的冲型组件的结构图一;

57.图10为本实用新型实施例的冲型组件的结构图二;

58.图11为本实用新型实施例的夹具组件的结构图;

59.图12为本实用新型实施例的高分子管材自动切割设备的整体结构图二。

60.附图标记说明:1-底座;2-横切组件;21-第三移动组件;211-第三伸缩单元;22-第四移动组件;221-第四伸缩单元;222-横切刀具固定件;23-工件定位件;231-定位部;232-内腔体;24-横切刀具间隔板;25-横切刀具;251-横切第一刀具;252-横切第二刀具;3-纵切组件;31-第一移动组件;311-第一伸缩单元;312-第一滑块;313-第一滑轨;32-第二移动组件;321-第二驱动单元;322-纵切传动单元;3221-纵切滑轨;3222-纵切滑块;32221-纵切第一滑块;32222-纵切第二滑块;323-纵切刀具固定板;3231-纵切第一刀具固定板;3232-纵切第二刀具固定板;33-纵切刀具;331-纵切第一刀具;332-纵切第二刀具;34-纵切限位部;35-纵切加强筋板;4-冲型组件;41-第六移动组件;411-第六伸缩单元;412-第二滑块;413-第二滑轨;42-第七移动组件;421-第七驱动单元;422-冲型传动单元;4221-冲型滑轨;4222-冲型滑块;42221-冲型第一滑块;42222-冲型第二滑块;423-冲型刀具固定板;4231-冲型第一刀具固定板;4232-冲型第二刀具固定板;43-冲型刀具;431-冲型第一刀具;432-冲型第二刀具;44-冲型限位部;45-冲型加强筋板;5-夹具组件;51-第五移动组件;511-第五伸缩单元;52-夹持组件;521-旋转气缸;522-夹持气缸;523-夹爪;6-接料盒;7-废料盒;8-控制箱;9-工件;901-第一内腔体;902-第二内腔体;903-隔板;10-触摸屏。

具体实施方式

61.以下结合附图和具体实施例对本实用新型提出的一种高分子管材自动切割设备作进一步详细说明。根据下面说明,本实用新型的优点和特征将更清楚。

62.参看图1,一种高分子管材自动切割设备,包括:底座1、切割组件、夹具组件5和控制单元,底座1的下部可设置4个调整脚,夹具组件5安装在底座1上,用于夹持工件9;切割组件安装在底座1上,切割组件用于对工件进行切割;控制单元分别与夹具组件5、切割组件电连接;切割组件包括横切组件2,纵切组件3,冲型组件4,根据切割工件的不同,横切组件2、纵切组件3和冲型组件4可随意选择设置。

63.本实施例对高分子管材类中的双腔管进行自动切割,双腔管的结构和切割后的双腔管结构如图2所示,双腔管具有第一内腔体901、第二内腔体902以及第一内腔体901和第二内腔体902之间的隔板903;因此需要沿双腔管9径向方向的第一内腔体901和第二内腔体902的管壁切割,沿双腔管9轴向方向的第一内腔体901和第二内腔体902的管壁切割后,再对露出的隔板903进行冲型。

64.首先人工上料,控制单元控制夹具组件5移动到预设位置,夹具组件5夹持住工件9,然后控制横切组件2沿工件的轴向对隔板903两侧的第一内腔体901、第二内腔体902的管壁进行切割,切割完成后,横切组件2恢复至原位置,然后再控制纵切组件3沿垂直于隔板903的方向对隔板903两侧的第一内腔体901、第二内腔体902的管壁进行切割,切割完成后,纵切组件3恢复至原位置,夹具组件5回退至冲型组件4位置处,最后再控制冲型组件对横切组件2、纵切组件3切割后露出的隔板903头部进行冲型;完成后夹具组件5松开工件9。

65.参看图3-6,将工件定位件与横切组件设计在一个模块上,横切组件2包括第三移动组件21、第四移动组件22、横切刀具25;

66.沿工件的轴向,也就是沿工件定位件23的轴向,工件定位件23具有内腔体232,工

件定位件23在内腔体232的内部设有定位部231,

67.第三移动组件21固定安装在底座1上,第四移动组件22、工件定位件23均与第三移动组件21的输出轴固连,横切刀具25与第四移动组件22的输出轴连接;

68.横切组件2工作前,工件9进入内腔体232内,并套设在定位部231,第三移动组件21用于实现第四移动组件22、工件定位件23在水平面上移动,使横切组件2到达工件9的切割位置,第四移动组件22用于实现横切刀具25沿工件9的轴向移动,使横切刀具25切割隔板903两侧的第一内腔体901和第二内腔体902的管壁。

69.具体地,第三移动组件21包括第三伸缩单元211,第三伸缩单元211与控制单元电连接,第四移动组件22与第三伸缩单元211的输出轴连接。

70.第四移动组件22包括第四伸缩单元221和横切刀具固定件222,横切刀具固定件222与第四伸缩单元221的输出轴连接,横切刀具25与横切刀具固定件222固连;工件9固定件与第四伸缩单元221固连。

71.第三移动组件21用于实现第四移动组件22的整体移动,实现横切刀具25到达工件9的切割位置,第四伸缩单元221驱动横切刀具固定件222沿工件定位件23滑动过程中,横切刀具25切割隔板903两侧的第一内腔体901和第二内腔体902的管壁。

72.第三移动组件21、第四移动组件22也可以采用除具有伸缩功能的组件,也可以采用电机驱动的滑轨滑块等,只要实现移动功能的零部件即可,具有伸缩功能的第三伸缩单元211、第四伸缩单元221可以采用气缸、电动伸缩杆等。

73.参看图5-6,工件定位件23靠近夹具组件5的端部具有上部分和下部分,工件定位件23的上部分和下部分之间设缝隙;

74.横切刀具25包括横切第一刀具251和横切第二刀具252,横切第一刀具251和横切第二刀具252分别固定在横切刀具固定件222的上下表面,横切第一刀具251和横切第二刀具252之间设有横切刀具间隔板24,横切第一刀具251、横切第二刀具252和横切刀具间隔板24穿过缝隙,横切刀具间隔板24的厚度与缝隙的厚度相同;

75.第四伸缩单元221驱动横切刀具固定件222沿工件定位件23滑动过程中,带动横切刀具固定件222沿缝隙移动,进而切割第一内腔体901和第二内腔体902的管壁。

76.参看图7-8,纵切组件3包括第一移动组件31、第二移动组件32、纵切刀具33,

77.第一移动组件31固定在底座1上,第二移动组件32固定在第一移动组件31的输出轴上,纵切刀具33固定在第二移动组件32的输出轴上;

78.第一移动组件31用于实现第二移动组件32在水平面的移动,使纵切刀具33到达预设位置;

79.第二移动组件32用于实现纵切刀具33沿垂直于隔板903的方向移动,实现纵切刀具33对隔板903两侧第一内腔体901和第二内腔体902的管壁进行切割。

80.第一移动组件31包括第一伸缩单元311、第一滑轨313、第一滑块312,

81.第一伸缩单元311与控制单元电连接,第一伸缩单元311和第一滑轨313均固定安装在底座1上,第一滑块312与第一滑轨313滑动连接,第一滑块312连接第一伸缩单元311的输出轴,第一伸缩单元311驱动第一滑块312在第一滑轨313上移动;

82.第二移动组件32固定安装在第一滑块312上。

83.第一滑轨313的端部设置纵切限位部34,用于限位第一滑块312,防止纵切刀具33

移动超出预设位置。

84.第二移动组件32包括第二驱动单元321、纵切传动单元322和纵切刀具固定板323,

85.第二驱动单元321固定在第一滑块312上,第二驱动单元321与控制单元电连接,第二驱动单元321的驱动轴与纵切传动单元322传动连接,纵切刀具固定板323与第二驱动单元322连接,纵切刀具33固定在纵切刀具固定板323上;

86.第二驱动单元321驱动纵切传动单元322,进而驱动纵切刀具固定板323沿垂直于隔板903的方向移动。

87.所述纵切传动单元322包括纵切滑轨3221、纵切滑块3222、纵切丝杆,

88.纵切滑轨3221固定在第一滑块312上,纵切滑块3222与纵切滑轨3221滑动连接,纵切滑块3222与纵切丝杆螺纹连接,纵切丝杆与第二驱动单元321的输出轴连接,第二驱动单元321驱动纵切丝杆转动,进而驱动纵切滑块3222在纵切滑轨3221上移动。

89.纵切滑块3222包括纵切第一滑块32221和纵切第二滑块32222,纵切刀具33包括纵切第一刀具331和纵切第二刀具332,纵切刀具固定板323包括纵切第一刀具固定板3231和纵切第二刀具固定板3232,

90.纵切第一刀具331固定在纵切第一刀具固定板3231,纵切第一刀具固定板3231固定在纵切第一滑块32221上,纵切第一滑块32221与纵切丝杆螺纹连接;

91.纵切第二刀具332固定在纵切第二刀具固定板3232,纵切第二刀具固定板3232固定在纵切第二滑块32222上,纵切第二滑块32222与纵切丝杆螺纹连接;

92.第二驱动单元321驱动纵切丝杆转动,进而驱动纵切第一滑块32221和纵切第二滑块32222在纵切滑轨3221上相向移动,进而带动纵切第一刀具固定板3231和纵切第二刀具固定板3232相向移动,进而带动纵切第一刀具331和纵切第二刀具332对第一内腔体901和第二内腔体902的管壁进行切割。

93.第二移动组件32通过纵切加强筋板35与第一滑块312固定连接,用于加固第二移动组件32。

94.冲型组件与纵切组件的结构一样,冲型组件的刀具与纵切组件的刀具不同,冲型组件的刀具为冲型刀具,其余结构与纵切组件相同,为了结合附图详细说明冲型组件,对纵切组件的结构名称针对冲型组件做了适应性修改。

95.冲型组件如下:

96.参看图9和图10,冲型组件4包括第六移动组件41、第七移动组件42、冲型刀具43,

97.第六移动组件41固定在底座1上,第七移动组件42固定在第六移动组件41的输出轴上,冲型刀具43固定在第七移动组件42的输出轴上;

98.第六移动组件41用于实现第七移动组件42在水平面的移动,使冲型刀具43到达预设位置;

99.第七移动组件42用于实现冲型刀具43沿垂直于隔板903的方向移动,实现冲型刀具43对横切组件2和纵切组件3切割后露出隔板903的头部进行冲型。

100.第六移动组件41包括第六伸缩单元411、第二滑轨413、第二滑块412,

101.第六伸缩单元411与控制单元电连接,第六伸缩单元411和第二滑轨413均固定安装在底座1上,第二滑块412与第二滑轨413滑动连接,第二滑块412连接第六伸缩单元411的输出轴,第六伸缩单元411驱动第二滑块412在第二滑轨413上移动;

102.第七移动组件42固定安装在第二滑块412上。

103.第二滑轨413的端部设置冲型限位部44,用于限位第二滑块412,防止纵切刀具33移动超出预设位置。

104.第七移动组件42包括第七驱动单元421、冲型传动单元422和冲型刀具固定板423,

105.第七驱动单元421固定在第二滑块412上,第七驱动单元421与控制单元电连接,第七驱动单元421的驱动轴与冲型传动单元422传动连接,冲型刀具固定板423与冲型传动单元422连接,冲型刀具43固定在冲型刀具固定板423上;

106.第七驱动单元421驱动冲型传动单元422,进而驱动冲型刀具固定板423沿垂直于隔板903的方向移动。

107.冲型传动单元422包括冲型滑轨4221、冲型滑块4222、冲型丝杆,

108.冲型滑轨4221固定在第二滑块412上,冲型滑块4222与冲型滑轨4221滑动连接,冲型滑块4222与冲型丝杆螺纹连接,冲型丝杆与第七驱动单元421的输出轴连接,第七驱动单元421驱动冲型丝杆转动,进而驱动冲型滑块4222在冲型滑轨4221上移动。

109.冲型滑块4222包括冲型第一滑块42221和冲型第二滑块42222,冲型刀具43包括冲型第一刀具431和冲型第二刀具432,冲型刀具固定板423包括冲型第一刀具固定板4231和冲型第二刀具固定板4232,

110.冲型第一刀具431固定在冲型第一刀具固定板4231,冲型第一刀具固定板4231固定在冲型第一滑块42221上,冲型第一滑块42221与冲型丝杆螺纹连接;

111.冲型第二刀具432固定在冲型第二刀具固定板4232,冲型第二刀具固定板4232固定在冲型第二滑块42222上,冲型第二滑块42222与冲型丝杆螺纹连接;

112.第七驱动单元421驱动冲型丝杆转动,进而驱动冲型第一滑块42221和冲型第二滑块42222在冲型滑轨4221上相向移动,进而带动冲型第一刀具固定板4231和冲型第二刀具固定板4232相向移动,进而带动冲型第一刀具431和冲型第二刀具432对横切组件2、纵切组件3切割后露出的隔板903头部进行冲型。

113.第七移动组件42通过冲型加强筋板45与第二滑块402固定连接,用于加固第七移动组件42。

114.参看图11,所述夹具组件5包括第五移动组件51、夹持组件52,

115.所述夹持组件52用于夹持工件9,所述夹持组件52固定在所述第五移动组件51的输出轴上,所述第五移动组件51用于驱动所述夹持组件52移动,实现工件9到达预设位置。

116.第五移动组件51包括第五移动单元511,第五移动单元511与控制单元电连接,夹持组件52固定在第五移动单元511的输出轴上。

117.夹持组件52包括旋转气缸521、夹持气缸522和夹爪523,旋转气缸固502定在第五移动组件51的输出轴上,夹爪523固定在旋转气缸521的输出轴上,夹持气缸522与夹爪523连接,夹持气缸522用于驱动夹爪523夹持工件9;

118.旋转气缸521、夹持气缸522均与控制单元电连接。

119.夹爪523与工件9接触的部位为硅胶夹块,避免夹伤工件。

120.底座1上固定安装有接料盒6,用于接收切割冲型后的工件9,如图8所示,控制单元控制旋转气缸521,驱动夹爪523旋转90度,工作状态下夹爪523呈竖直状态,夹持工件9,工件9切割完成后,旋转气缸521启动,驱动夹爪523顺时针旋转90度后,夹持气缸522启动,夹

爪523放松,工件9随即落入接料盒6内。

121.底座1上固定安装有废料盒7,设置在工件9工作位置的下部,用于接收切割冲型时掉落的废料。

122.参看图12,设备还包括控制箱8,控制箱8固定安装在底座1的上部,且将夹具组件5、横切组件2、纵切组件3、冲型组件4、控制单元封闭在控制箱8内,控制箱8外部安装触摸屏10、复位、急停按钮,触摸屏10、控制箱8内的元件分别与控制单元电连接。控制箱8的箱体还可设置成透明亚克力材料,工作状态下可清楚观看设备工作的情况;而且电控箱对应箱体内安装散热风扇。

123.参看图1-11,本实施例的切割设备的工作过程如下:

124.首先人工上料内腔体232内,并套设在定位部231上,控制单元控制第五伸缩单元501和第三伸缩单元211移动到达预设位置;夹持气缸522工作使夹爪523夹持工件9,然后横切组件2开始工作,控制单元控制第三伸缩单元211伸长,横切刀具25到达工件9切割位置,然后第四伸缩单元221伸长,带动横切刀具25切割工件9,然后第四伸缩单元221和第三伸缩单元211收缩回原位;接下来纵切组件3开始工作,第一伸缩单元311伸长,第一滑块312带动第二驱动单元321、纵切传动单元322、纵切刀具固定板323整体移动,使纵切刀具33到达预设位置,同时纵切限位部34限制第一伸缩单元311的输出轴伸长过长,此时第二驱动单元321工作,驱动纵切丝杆转动,进而驱动纵切第一滑块32221和纵切第二滑块32222在纵切滑轨3221上相向移动,进而带动纵切第一刀具固定板3231和纵切第一刀具固定板3232相向移动,进而带动纵切第一刀具331和纵切第二刀具332对工件9进行切割,完成纵切后第二驱动单元321工作,带动纵切第一刀具固定板3231和纵切第一刀具固定板3232背离移动,同时第一伸缩单元311的输出轴收缩,恢复原位;接下来第五伸缩单元501的输出轴收缩,夹具组件5退回到原位,冲型组件4开始工作,第六伸缩单元411驱动第二滑块412移动,使第七驱动单元421、冲型传动单元422、冲型刀具固定板423整体移动,使冲型刀具43到达预设位置,同时冲型限位部44限制第六伸缩单元411的输出轴伸长过长,此时第七驱动单元421工作,驱动冲型丝杆转动,进而驱动冲型第一滑块42221和冲型第二滑块42222在冲型滑轨4221上相向移动,进而带动冲型第一刀具固定板4231和冲型第二刀具固定板4232相向移动,进而带动冲型第一刀具431和冲型第二刀具432对工件9进行冲型,然后第七驱动单元421继续工作带动冲型第一刀具固定板4231和冲型第二刀具固定板4232背离移动,同时第六伸缩单元411收缩,恢复原位;然后旋转气缸521使夹持气缸522顺时针旋转90度,夹持气缸522放松,夹爪523上的工件9掉落到接料盒6内。

125.本实施例中纵切刀具33、横切刀具和冲型刀具43可采用不锈钢+tin涂层材料的标准三孔刀片,纵切限位部34和冲型限位部44也可以调节位置,根据不同的切割位置,限制第一滑块312和第二滑块412移动距离。

126.本实施例中的移动组件可以采用具有伸缩功能的组件或者是具有移动的组件,例如气缸、电动伸缩杆、驱动电机滑轨滑块等,本实施例中采用伸缩单元和电机驱动两种移动组件结合使用,精确控制刀具和工件的移动量,然后利用工件定位件中内腔体的设置,精确定位。

127.本实施例的自动切割设备,人工上料一次,通过各个伸缩单元和驱动单元提供动力,控制器和纵切限位部、冲型限位部提供动作实现及精准定位,刀具采用标准刀具,实现

快速切割,切割冲型精度高,一致性好,提高生产的产能及效率,定位精确,避免在使用过程中产生碎屑残留,进而避免医疗事故。

128.本实用新型的自动切割设备,可以根据工件形状不同,纵切组件、横切组件和冲型组件随意结合。

129.上面结合附图对本实用新型的实施方式作了详细说明,但是本实用新型并不限于上述实施方式。即使对本实用新型做出各种变化,倘若这些变化属于本实用新型权利要求及其等同技术的范围之内,则仍落入在本实用新型的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1