一种用于钢构件的自动装夹平台的制作方法

1.本实用新型涉及装夹平台的技术领域,特别涉及一种用于钢构件的自动装夹平台。

背景技术:

2.在城市建设中钢构件必不可少,尤其是现在的建筑多是采用钢构件结构,这种结构稳定,抗震能力强的钢构件是建筑时的首选;现有的房屋建筑钢构件(钢管柱)在生产过程中需要对其切割处理、点焊处理、焊接处理以及检修处理等操作,其中切割处理包括对钢管柱构件定长切断或分段、在钢构件两端面切坡口、在钢构件至少一个面的节点区域的管壁上切割槽孔、对零部件在钢构件上的装配位置划轮廓线或标记线、在钢构件的管面上刻制构件编号),点焊处理包括将各零部件装配到管体上划线位置处并点焊固定,焊接处理包括对零部件之间和它们与管体面之间的连接处进行焊接,检修处理包括对焊接后的焊缝表面瑕疵进行修补及对工件表面进行清理。

3.钢构件在点焊处理时,一般先通过人工对钢构件装夹定位,然后再将零部件装配至钢构件的划线位置处,最后通过人工或焊接机器人进行点焊操作,由于钢构件的体积和质量均较大,通过人工装夹较为不便,因此需要设计一款自动夹紧定位的装配平台。

技术实现要素:

4.本实用新型的目的是提供一种用于钢构件的自动装夹平台,能够对钢构件自动装夹定位,大大提高了钢构件的定位效率以及自动化程度。

5.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种用于钢构件的自动装夹平台,包括机架和夹臂,所述机架的一端设有靠栅,所述夹臂通过转轴可转动地铰接于机架,机架上设有驱动夹臂以转轴为转动轴线转动的驱动装置,夹臂通过驱动装置动作以将钢构件夹持在靠栅与夹臂之间。

6.进一步地,所述夹臂上安装有编码器,该编码器的滚轮与机架的侧面滚动配合。

7.进一步地,所述夹臂远离转轴的一端设有弧形凸起,夹臂通过弧形凸起夹持钢构件。

8.进一步地,所述机架的上端面安装有用于支撑钢构件的垫板,所述夹臂转动过程中弧形凸起向上穿过垫板的上端面以夹持钢构件。

9.进一步地,所述机架设有两组且间隔设置,每组机架上均配置有夹臂和驱动装置。

10.进一步地,两夹臂设置在两机架的内端。

11.进一步地,所述驱动装置的本体铰接于机架,所述驱动装置的输出端铰接于夹臂。

12.进一步地,所述夹臂包括设置于机架内的第一连接臂和设置于机架外的第二连接臂,所述第一连接臂的一端铰接于转轴,所述第一连接臂的另一端固定连接于第二连接臂,所述驱动装置的输出端与第一连接臂铰接。

13.进一步地,两机架之间设置有轨道组。

14.综上所述,本实用新型具有以下有益效果:

15.1.两侧的夹臂在对应的驱动装置作用下朝靠栅一侧转动,进而将钢构件夹持定位在夹臂和靠栅之间,该结构设置能够对钢构件自动装夹定位,大大提高了钢构件的定位效率以及自动化程度;

16.2.驱动装置在驱动夹臂夹持定位的过程中,夹臂上的编码器通过其滚轮滚动的圈数来测量钢构件的尺寸,进而该装配平台兼具自动测量钢构件尺寸的功能。

附图说明

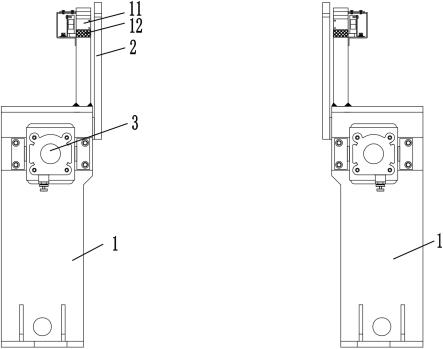

17.图1是本实用新型的整体结构示意图。

18.图2是本实用新型装夹时的结构示意图。

19.图3是本实用新型的剖视图。

20.图中:1、机架;11、靠栅;12、垫板;2、夹臂;21、转轴;22、弧形凸起;23、第一连接臂;24第二连接臂;3、驱动装置;4、编码器;41、滚轮;5、钢构件。

具体实施方式

21.下面结合附图对本实用新型作进一步的说明。

22.如图1-3所示,一种用于钢构件的自动装夹平台,该装配平台设置在点焊工位上,通过装配平台自动装夹定位钢构件5,通过点焊工位上的装配机器人将零部件装配到钢构件5上的划线位置处并通过焊接机器人将其点焊固定。

23.该装配平台包括机架1和夹臂2,所述机架1的一端设有靠栅11,所述夹臂2通过转轴21可转动地铰接于机架1,机架1上设有驱动夹臂2以转轴21为转动轴线转动的驱动装置3,本实用新型中,所述驱动装置3的本体铰接于机架1,所述驱动装置3的输出端铰接于夹臂2,该驱动装置3可采用气缸或液压缸等执行件,夹臂2通过驱动装置3动作以将钢构件5夹持在靠栅11与夹臂2之间,所述夹臂2远离转轴21的一端设有弧形凸起22,夹臂2通过弧形凸起22夹持钢构件5。

24.具体地,所述机架1设有两组且间隔设置,每组机架1上均配置有夹臂2和驱动装置3,两夹臂2设置在两机架1的内端,两侧的夹臂2在对应的驱动装置3作用下朝靠栅11一侧转动,进而将钢构件5夹持定位在夹臂2和靠栅11之间,该结构设置能够对钢构件5自动装夹定位,大大提高了钢构件5的定位效率以及自动化程度。

25.进一步地,所述机架1的上端面安装有用于支撑钢构件5的垫板12,所述夹臂2转动过程中弧形凸起22向上穿过垫板12的上端面以夹持钢构件5,通过设置垫板12用于一方面用于保护钢构件5,防止其在机架1上移动的过程中与机架1上端面摩擦而出现划痕,进而影响钢构件5的质量,另一方面当垫板12长时间时候出现损坏时,仅需要更换垫板12即可,进而大大减少该装配平台的使用成本。

26.进一步地,所述夹臂2上安装有编码器4,该编码器4的滚轮41与机架1的侧面滚动配合,驱动装置3在驱动夹臂2夹持定位的过程中,夹臂2上的编码器4通过其滚轮41滚动的圈数来测量钢构件5的尺寸,由于需要将零部件装配至钢构件5的不同作业面上,因此需要对钢构件5进行翻转,翻转之后的钢构件5通过夹臂2再次装夹定位,使得编码器4能够对该钢构件5其他面进行尺寸测量,进而该装配平台兼具自动测量钢构件5尺寸的功能。

27.所述夹臂2包括设置于机架1内的第一连接臂23和设置于机架1外的第二连接臂24,所述第一连接臂23的一端铰接于转轴21,所述第一连接臂23的另一端固定连接于第二连接臂24,所述驱动装置3的输出端与第一连接臂23铰接,通过该设置以将第一连接臂23容置在机架1内,进而使得该装配平台体积更小,集成度更高。

28.两机架1之间设置有轨道组,该轨道组用于和转运装置的轨道接合,转运装置能够进入轨道组进入将钢构件5搬运至装配平台的机架1上或者将装配平台上的钢构件5从机架1上搬离。

29.以上所述仅是本实用新型的较佳实施方式,故凡依本实用新型专利申请范围所述的构造、特征及原理所做的等效变化或修饰,均包括于本实用新型专利申请范围内。

技术特征:

1.一种用于钢构件的自动装夹平台,其特征在于:包括机架(1)和夹臂(2),所述机架(1)的一端设有靠栅(11),所述夹臂(2)通过转轴(21)可转动地铰接于机架(1),机架(1)上设有驱动夹臂(2)以转轴(21)为转动轴线转动的驱动装置(3),夹臂(2)通过驱动装置(3)动作以将钢构件(5)夹持在靠栅(11)与夹臂(2)之间。2.根据权利要求1所述的一种用于钢构件的自动装夹平台,其特征在于:所述夹臂(2)上安装有编码器(4),该编码器(4)的滚轮(41)与机架(1)的侧面滚动配合。3.根据权利要求1或2所述的一种用于钢构件的自动装夹平台,其特征在于:所述夹臂(2)远离转轴(21)的一端设有弧形凸起(22),夹臂(2)通过弧形凸起(22)夹持钢构件(5)。4.根据权利要求3所述的一种用于钢构件的自动装夹平台,其特征在于:所述机架(1)的上端面安装有用于支撑钢构件(5)的垫板(12),所述夹臂(2)转动过程中弧形凸起(22)向上穿过垫板(12)的上端面以夹持钢构件(5)。5.根据权利要求1所述的一种用于钢构件的自动装夹平台,其特征在于:所述机架(1)设有两组且间隔设置,每组机架(1)上均配置有夹臂(2)和驱动装置(3)。6.根据权利要求5所述的一种用于钢构件的自动装夹平台,其特征在于:两夹臂(2)设置在两机架(1)的内端。7.根据权利要求1所述的一种用于钢构件的自动装夹平台,其特征在于:所述驱动装置(3)的本体铰接于机架(1),所述驱动装置(3)的输出端铰接于夹臂(2)。8.根据权利要求1所述的一种用于钢构件的自动装夹平台,其特征在于:所述夹臂(2)包括设置于机架(1)内的第一连接臂(23)和设置于机架(1)外的第二连接臂(24),所述第一连接臂(23)的一端铰接于转轴(21),所述第一连接臂(23)的另一端固定连接于第二连接臂(24),所述驱动装置(3)的输出端与第一连接臂(23)铰接。9.根据权利要求1所述的一种用于钢构件的自动装夹平台,其特征在于:两机架(1)之间设置有轨道组。

技术总结

本实用新型公开了一种用于钢构件的自动装夹平台,包括机架和夹臂,所述机架的一端设有靠栅,所述夹臂通过转轴可转动地铰接于机架,机架上设有驱动夹臂以转轴为转动轴线转动的驱动装置,夹臂通过驱动装置动作以将钢构件夹持在靠栅与夹臂之间,通过上述设置,能够对钢构件自动装夹定位,大大提高了钢构件的定位效率以及自动化程度。效率以及自动化程度。效率以及自动化程度。

技术研发人员:黄金彪 章德均 周益文 王民强 沈邹伟

受保护的技术使用者:宁波金凤焊割机械制造有限公司

技术研发日:2022.04.02

技术公布日:2022/8/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1