液压可调式多工位虎钳的制作方法

1.本实用新型涉及虎钳领域技术,尤其是指一种液压可调式多工位虎钳。

背景技术:

2.虎钳是利用螺杆或其他机构使两钳口作相对移动而夹持工件的工具。虎钳一般由底座、钳身、固定钳口和活动钳口,以及使活动钳口移动的传动机构组成。按使用的场合不同,有钳工虎钳和机用虎钳等类型。钳工虎钳安装在钳工工作台上,供钳工夹持工件以便进行锯、锉等加工。钳工虎钳一般钳口较高,呈拱形,钳身可在底座上任意转动并紧固。机用虎钳是一种机床附件,又称平口钳,一般安装在铣床、钻床、牛头刨床和平面磨床等机床的工作台上使用。与钳工虎钳比较,机用虎钳钳口宽而低,夹紧力大,精度要求高。机用虎钳有多种类型,按精度可分为普通型和精密型。精密型用于平面磨床、镗床等精加工机床。机用虎钳按结构还可分为带底座的回转式、不带底座的固定式和可倾斜式等。

3.为了提供工件的加工效率,目前出现了有多工位虎钳,其可同时装夹多个工件,多工位虎钳作为机械加工中常用的装夹工具,在机械加工中具有举足轻重的作用。然而,现有的多工位虎钳在使用时都为手动锁紧装夹,如现有的多工位虎钳每次装夹工件时需要手动松开和锁紧钳口,装夹时间慢,人为因素导致多工位虎钳装夹效率低,装夹精度受人工因素影响大,不能满足高效生产的需求。因此,有必要对目前的多工位虎钳进行改进。

技术实现要素:

4.有鉴于此,本实用新型针对现有技术存在之缺失,其主要目的是提供一种液压可调式多工位虎钳,其能有效解决现有之多工位虎钳装夹效率低、精度差的问题。

5.为实现上述目的,本实用新型采用如下之技术方案:

6.一种液压可调式多工位虎钳,包括有基座、下拉钳口总成、固定钳口总成以及液压缸;该下拉钳口总成设置于基座上,下拉钳口总成包括有平移块和下拉块,该平移块可侧向来回活动地设置于基座上,该下拉块可上下活动地设置于基座上并促使平移块侧向向外活动;该固定钳口总成设置于基座上并与平移块配合将工件夹紧锁住;该液压缸设置于基座上并带动下拉块上下活动。

7.作为一种优选方案,所述基座的顶面凹设有第一倒t形滑槽,该第一倒t形滑槽横向延伸,且基座的顶面形成有两第一齿条,该两第一齿条均横向延伸并分别位于第一倒t形滑槽的两侧,该下拉钳口总成和固定钳口总成均与第一倒t形滑槽和两第一齿条配合安装。

8.作为一种优选方案,所述下拉钳口总成为单向下拉钳口总成,该平移块为一个,该平移块位于下拉块的一侧,该平移块的底部固定有第一导向块,该第一导向块嵌于第一倒t形滑槽中并沿第一倒t形滑槽来回活动,该下拉钳口总成还包括有固定块,该固定块的底面形成有第二齿条,该第二齿条与第一齿条啮合定位,且固定块的底部固定有第二导向块和第一倒t形螺母,该第二导向块和第一倒t形螺母均嵌于第一倒t形滑槽中。

9.作为一种优选方案,所述平移块的一端与固定块的一端之间以及平移块的另一端

与固定块的另一端之间均连接有侧压块,该平移块和固定块均相对侧压块可侧向活动地设置,侧压块上铰接有侧压板,该基座的侧面开设有侧滑槽,该侧压板卡于侧滑槽中。

10.作为一种优选方案,所述下拉钳口总成为双向下拉钳口总成,该平移块为两个,两平移块分别位于下拉块的两侧,该两平移块的底部固定有第三导向块,该第三导向块嵌于第一倒t形滑槽中并沿第一倒t形滑槽来回活动。

11.作为一种优选方案,所述基座内设置有限位总成,该液压缸通过限位总成带动下拉块上下活动。

12.作为一种优选方案,所述限位总成包括有限位座,该限位座由液压缸带动上下活动,限位座上形成有第二倒t形滑槽,该第二倒t形滑槽的两端均设置有限位玻珠,该下拉块上开设有通孔,一等高螺丝由上往下穿过通孔连接固定有一第二倒t形螺母,该第二倒t形螺母卡于第二倒t形滑槽中并位于两限位玻珠之间。

13.作为一种优选方案,所述平移块的内侧凹设有燕尾槽,该燕尾槽倾斜向外侧上方延伸,对应的,该下拉块的外侧面凸设有燕尾块,该燕尾块卡于燕尾槽中。

14.作为一种优选方案,所述固定钳口总成为单向固定钳口总成,其包括有一固定座和一通用钳口件,该固定座的底部形成有第三齿条,该第三齿条与第一齿条啮合定位,且固定座的底部固定有导向板和第三倒t形螺母,该导向板和第三倒t形螺母均卡于第一倒t形滑槽中,该通用钳口件固定于固定座的一侧。

15.作为一种优选方案,所述固定钳口总成为双向固定钳口总成,其包括有一固定座和两通用钳口件,该固定座的底部形成有第三齿条,该第三齿条与第一齿条啮合定位,且固定座的底部固定有导向板和第三倒t形螺母,该导向板和第三倒t形螺母均卡于第一倒t形滑槽中,该两通用钳口件分别固定于固定座的两侧。

16.本实用新型与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知:

17.通过设置液压缸,利用液压缸带动下拉块上下活动,再由下拉块促使平移块侧向来回活动,以配合固定钳口总成实现对工件进行快速装夹,装夹稳定性好,精度高,减少人为装夹的不确定性因素,单次拆装工件的时间不会超过10s,大大的提高了机床装夹的效率,效率是人工装夹的数倍,节省了人工和机床等待间隙,从而有利于提高机床的生产加工效率。

18.为更清楚地阐述本实用新型的结构特征和功效,下面结合附图与具体实施例来对本实用新型进行详细说明。

附图说明

19.图1是本实用新型之较佳实施例的立体示意图;

20.图2是本实用新型之较佳实施例另一角度的立体示意图;

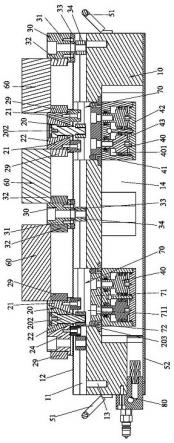

21.图3是本实用新型之较佳实施例的截面图;

22.图4是本实用新型之较佳实施例中基座的立体示意图;

23.图5是本实用新型之较佳实施例中基座的另一角度立体示意图;

24.图6是本实用新型之较佳实施例中单向下拉钳口总成的立体示意图;

25.图7是本实用新型之较佳实施例中单向下拉钳口总成另一角度的立体示意图;

26.图8是本实用新型之较佳实施例中单向下拉钳口总成分解图;

27.图9是本实用新型之较佳实施例中双向下拉钳口总成的立体示意图;

28.图10是本实用新型之较佳实施例中双向下拉钳口总成另一角度的立体示意图;

29.图11是本实用新型之较佳实施例中双向下拉钳口总成分解图;

30.图12是本实用新型之较佳实施例中单向固定钳口总成的立体示意图;

31.图13是本实用新型之较佳实施例中单向固定钳口总成另一角度的立体示意图;

32.图14是本实用新型之较佳实施例中单向固定钳口总成分解图;

33.图15是本实用新型之较佳实施例中双向固定钳口总成的立体示意图;

34.图16是本实用新型之较佳实施例中双向固定钳口总成另一角度的立体示意图;

35.图17是本实用新型之较佳实施例中双向固定钳口总成分解图;

36.图18是本实用新型之较佳实施例中限位总成的立体示意图;

37.图19是本实用新型之较佳实施例中限位总成另一角度的立体示意图;

38.图20是本实用新型之较佳实施例中限位总成分解图;

39.图21是本实用新型之较佳实施例中接头总成的立体示意图;

40.图22是本实用新型之较佳实施例中接头总成分解图;

41.图23是本实用新型之较佳实施例中液压缸分解图。

42.附图标识说明:

43.10、基座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11、第一倒t形滑槽

44.12、第一齿条

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13、螺丝孔

45.14、凹腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15、侧滑槽

46.16、安装槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20、下拉钳口总成

47.21、平移块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

211、燕尾槽

48.22、下拉块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

221、燕尾块

49.222、通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23、第一导向块

50.24、固定块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

241、第二齿条

51.25、第二导向块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

26、第一倒t形螺母

52.27、侧压块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

28、侧压板

53.29、通用钳口件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

201、第三导向块

54.202、等高螺丝

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

203、第二倒t形螺母

55.30、固定钳口总成

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31、固定座

56.311、第三齿条

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32、通用钳口件

57.33、导向板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

34、第三倒t形螺母

58.40、液压缸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41、主体

59.42、底板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

43、拉杆

60.44、密封圈

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

45、第一油封

61.46、第二油封

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

47、气封

62.401、容置腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51、提手

63.52、封板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60、工件

64.70、限位总成

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

71、限位座

65.711、第二倒t形滑槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

72、限位玻珠

66.80、接头总成

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

81、座体

67.82、气管接头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

83、内管接头

68.84、外牙接头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

85、快速接头。

具体实施方式

69.请参照图1至图23所示,其显示出了本实用新型之较佳实施例的具体结构,包括有基座10、下拉钳口总成20、固定钳口总成30以及液压缸40。

70.该基座10的顶面凹设有第一倒t形滑槽11,该第一倒t形滑槽11横向延伸,且基座10的顶面形成有两第一齿条12,该两第一齿条12均横向延伸并分别位于第一倒t形滑槽11的两侧。在本实施例中,该第一倒t形滑槽11的两端底面均开设有螺丝孔13,以便配合安装吊环进行吊装;并且,该基座10的两端均设置有提手51,以便对虎钳进行搬运;以及,该基座10的底部形成有凹腔14,该凹腔14连通第一倒t形滑槽11,并且基座10的底面固定有封板52,该封板52封住凹腔14的开口;此外,该基座10的两侧面均开设有侧滑槽15和安装槽16,该安装槽16用于与外部机床配合安装。

71.该下拉钳口总成20设置于基座10上,下拉钳口总成20包括有平移块21和下拉块22,该平移块21可侧向来回活动地设置于基座10上,该下拉块22可上下活动地设置于基座10上并促使平移块21侧向向外活动。该平移块21的内侧凹设有燕尾槽211,该燕尾槽211倾斜向外侧上方延伸,对应的,该下拉块22的外侧面凸设有燕尾块221,该燕尾块221卡于燕尾槽211中并沿燕尾槽211上下活动,从而促使平移块21侧向来回活动。该下拉钳口总成20与第一倒t形滑槽11和两第一齿条12配合安装,该下拉钳口总成20可以为单向下拉钳口总成或者双向下拉钳口总成。

72.如图6至图8所示,当该下拉钳口总成20为单向下拉钳口总成时,该平移块21为一个,该平移块21位于下拉块22的一侧,该平移块21的底部固定有第一导向块23,该第一导向块23嵌于第一倒t形滑槽11中并沿第一倒t形滑槽11来回活动,该下拉钳口总成20还包括有固定块24,该固定块24的底面形成有第二齿条241,该第二齿条241与第一齿条12啮合定位,且固定块24的底部固定有第二导向块25和第一倒t形螺母26,该第二导向块25和第一倒t形螺母26均嵌于第一倒t形滑槽11中。以及,该平移块21的一端与固定块24的一端之间以及平移块21的另一端与固定块24的另一端之间均连接有侧压块27,该平移块21和固定块24均相对侧压块27可侧向活动地设置,侧压块27上铰接有侧压板28,该侧压板28卡于侧滑槽15中。此外,该平移块21的外侧面和固定块24的外侧面均安装固定有通用钳口件29,该通用钳口件29用于托住工件60。

73.如图9至图11所示,当该下拉钳口总成20为双向下拉钳口总成时,该平移块21为两个,两平移块21分别位于下拉块22的两侧,该两平移块21的底部固定有第三导向块201,该第三导向块201嵌于第一倒t形滑槽11中并沿第一倒t形滑槽11来回活动,两平移块21的外侧面均安装固定有通用钳口件29。

74.该固定钳口总成30设置于基座10上并与平移块21配合将工件60夹紧锁住。该固定钳口总成30与第一倒t形滑槽11和两第一齿条12配合安装,该固定钳口总成30可以为单向固定钳口总成或双向固定钳口总成。

75.如图12至图14所示,当该固定钳口总成30为单向固定钳口总成时,其包括有一固定座31和一通用钳口件32,该固定座31的底部形成有第三齿条311,该第三齿条311与第一齿条12啮合定位,且固定座31的底部固定有导向板33和第三倒t形螺母34,该导向板33和第三倒t形螺母34均卡于第一倒t形滑槽11中,该导向板33为双孔导向板,该通用钳口件32固定于固定座31的一侧。

76.如图15至图17所示,当该固定钳口总成为双向固定钳口总成时,其具体结构与单向固定钳口总成基本相同,其所不同的是,该通用钳口件32为两个,两通用钳口件32分别固定于固定座31的两侧。

77.该液压缸40设置于基座10上并带动下拉块22上下活动。在本实施例中,该液压缸40位于凹腔14中;并且,该基座10内设置有限位总成70,该液压缸40通过限位总成70带动下拉块22上下活动,具体而言,该限位总成70包括有限位座71,该限位座71由液压缸40带动上下活动,限位座71上形成有第二倒t形滑槽711,该第二倒t形滑槽711的两端均设置有限位玻珠72,该下拉块22上开设有通孔222,一等高螺丝202由上往下穿过通孔222连接固定有一第二倒t形螺母203,该第二倒t形螺母203卡于第二倒t形滑槽711中并位于两限位玻珠72之间。以及,该液压缸40为双杆液压缸,并且,液压缸40为两个,其分别对单向下拉钳口总成和双向下拉钳口总成进行控制,具体而言,如图23所示,液压缸40包括有主体41、底板42以及两拉杆43,该底板42固定于主体41的底部并围构形成有两容置腔401,该两拉杆43分别设置于两容置腔401中,两拉杆43向上伸出主体41并与限位座71固定连接,并且,该底板42上设置有两密封圈44,该拉杆43的上端套设有第一油封45,拉杆43的下端套设有第二油封46和气封47。

78.以及,基座10的前端设置有接头总成80,该接头总成80连接液压缸40,接头总成80用于方便快速地连接外置油压机,如图22所示,该接头总成80包括有座体81、气管接头82、两内管接头83、两外牙接头84和两快速接头85,该气管接头82和两内管接头83安装在座体81的内端,该两外牙接头84安装于座体81的外端,该两快速接头85安装于两外牙接头84的外端。

79.详述本实施例的工作原理如下:

80.本实用新型可根据工件60的数量选用双向下拉钳口总成、单向下拉钳口总成,双向固定钳口总成和单向固定钳口总成进行随意的组合,组成的虎钳最多可夹持4个宽度为75mm的工件60,可夹持两个最大宽度为105mm的工件60,可以夹持一个长度为330mm的单个工件60,或者切换为手动最大可夹持长度为390mm的一个工件60。

81.当装夹4个工件60时,本实用新型配上一个双向固定钳口总成、两个双向下拉钳口总成和两个单向固定钳口总成。通过内部的并列设置的两个液压缸40会带动两限位总成70向下运动,然后带动两双向下拉钳口总成的下拉块22向下运动,使两边的平移块21给对应的工件60一个左右的力从而夹紧各个工件60。

82.当装夹3个工件60时,如图1至图3所示,本实用新型配上一个双向固定钳口总成、一个单向固定钳口总成、一个单向下拉钳口总成和一个双向下拉钳口总成。通过内部的并列设置的两个液压缸40会带动两限位总成70向下运动,然后带动单向下拉钳口总成的下拉块22和双向下拉钳口总成的下拉块22向下运动,使各个平移块21给工件60一个左右的力从而夹紧工件60。

83.当装夹2个工件60时,本实用新型配上一个双向固定钳口总成和两个单向下拉钳口总成。通过内部的并列设置的两个液压缸40会带动两限位总成70向下运动,然后带动两双向下拉钳口总成的下拉块22向下运动,使平移块21给工件60一个左右的力从而夹紧工件60。

84.当装夹1个工件60时,本实用新型配上一个单向固定钳口总成和一个单向下拉钳口总成。通过内部的液压缸40会带动限位总成70向下运动,然后带动单向下拉钳口总成的下拉块22向下运动,使平移块21给工件60一个左右的力从而夹紧工件60。

85.另外,当装夹1个工件60时,本实用新型配上一个单向固定钳口总成和一个单向下拉钳口总成,通过手动夹紧的方式可以夹紧工件60。

86.本实用新型的设计重点在于:通过设置液压缸,利用液压缸带动下拉块上下活动,再由下拉块促使平移块侧向来回活动,以配合固定钳口总成实现对工件进行快速装夹,装夹稳定性好,精度高,减少人为装夹的不确定性因素,单次拆装工件的时间不会超过10s,大大的提高了机床装夹的效率,效率是人工装夹的数倍,节省了人工和机床等待间隙,从而有利于提高机床的生产加工效率。

87.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型的技术范围作任何限制,故凡是依据本实用新型的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1