发动机罩锁的安装结构及车辆的制作方法

1.本实用新型属于车辆技术领域,具体涉及一种发动机罩锁的安装结构及车辆。

背景技术:

2.发动机罩锁的安装结构一般由锁支撑板和锁安装板组成,由于锁安装板的结构简单且刚度较弱,当车辆在颠簸路行驶时,对锁进行固定的锁安装板易变形,继而影响发动机罩整体的安装精度,导致面差超差;同时,由于锁支撑板的连接支撑刚度不足,一般锁支撑板下段只固定在前保险杠中间,并且保险杠设有一定的变形吸能结构,材质较软,颠簸路易发生小幅度位移,增加了保险杠承载的同时,也会降低锁支撑板的支撑刚度,继而影响发动机罩整体的安装精度,导致面差超差。

技术实现要素:

3.本实用新型实施例提供一种发动机罩锁的安装结构及车辆,旨在提升发动机罩整体的支撑强度及安装精度,降低发动机罩面差超差的问题。

4.第一方面,为实现上述目的,本实用新型采用的技术方案是:提供一种发动机罩锁的安装结构,包括:锁安装板、锁支撑板以及下加强板,锁安装板用于连接散热器上横梁;锁支撑板其上端连接所述锁安装板,其下端用于连接散热器下横梁;下加强板连接于所述锁支撑板的下部,用于保险杠支撑板的连接。

5.结合第一方面,在一种可能的实现方式中,所述锁支撑板沿上下方向为向前凸起的拱形结构,所述锁支撑板对应所述下加强板的位置向后折弯。

6.结合第一方面,在一种可能的实现方式中,所述锁支撑板上设有第四连接孔,所述下加强板的上端通过所述第四连接孔连接所述锁支撑板,其下端焊接于所述保险杠支撑板。

7.结合第一方面,在一种可能的实现方式中,所述下加强板具有随形贴合所述锁支撑板的第一连接部以及连接所述保险杠支撑板的第二连接部,所述第二连接部在左右方向的长度大于所述第一连接部的长度。

8.结合第一方面,在一种可能的实现方式中,所述第二连接部具有向前延伸的第二翻边,所述第二翻边连接所述保险杠支撑板。

9.结合第一方面,在一种可能的实现方式中,所述第二翻边沿左右方向交替设有贴合所述保险杠支撑板的焊接部及避开所述保险杠支撑板的拱起部。

10.结合第一方面,在一种可能的实现方式中,所述第二连接部对应所述锁支撑板的位置还设有向前凸起的凸起部。

11.结合第一方面,在一种可能的实现方式中,所述下加强板上还设有线束固定孔及温度传感器安装孔。

12.结合第一方面,在一种可能的实现方式中,所述锁安装板上具有用于连接所述散热器上横梁的第一安装部、第二安装部及第三安装部,所述锁安装板还具有连接所述锁支

撑板的第四安装部和第五安装部,所述第四安装部位于所述第一安装部与所述第二安装部之间,所述第五安装部位于所述第二安装部及所述第三安装部之间;所述锁支撑板对应的设有第一支撑部和第二支撑部。

13.第二方面,本实用新型实施例还提供了一种车辆,包括所述的发动机罩锁的安装结构。

14.本实用新型提供的发动机罩锁的安装结构及车辆,与现有技术相比,有益效果在于:通过锁安装板、锁支撑板及下加强板,与散热器上横梁、散热器下横梁、保险杠支撑板进行固连,大大提高了锁支撑板的连接刚度,降低了保险杠的承载压力,提升了发动机罩锁的支撑强度,能够避免车辆在颠簸路行驶时,对锁进行固定的部位变形的问题,提升发动机罩整体的安装精度,保证发动机罩面差符合设计要求。

附图说明

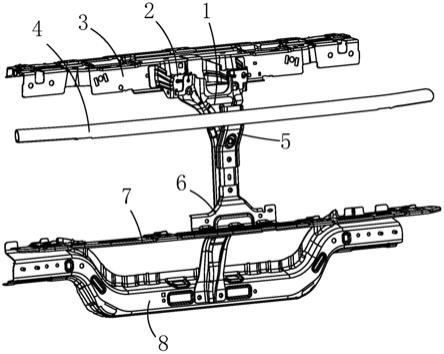

15.图1为本实用新型实施例提供的发动机罩锁的安装结构的立体结构示意图;

16.图2为本实用新型实施例提供的锁支撑板的立体结构示意图;

17.图3为本实用新型实施例提供的锁支撑板的侧视结构示意图;

18.图4为本实用新型实施例提供的锁支撑板的正视结构示意图;

19.图5为本实用新型实施例提供的锁安装板的立体结构示意图;

20.图6为本实用新型实施例提供的锁安装板的俯视结构示意图;

21.图7为本实用新型实施例提供的下加强板的立体结构示意图;

22.图8为本实用新型实施例提供的上加强板的立体结构示意图;

23.图9为本实用新型实施例提供的上加强板的侧视结构示意图;

24.附图标记说明:

25.1、锁支撑板;101、卡接勾;102、第一加强筋;103、第一连接孔;104、第四连接孔;105、第二加强筋;106、长圆孔;107、第二连接孔;2、锁安装板;201、第一安装部;202、第二安装部;203、第三安装部;204、第四安装部;205、第五安装部;206、第三连接孔;207、卡接孔;208、连接翻边;3、散热器上横梁;4、行人保护横梁;5、上加强板;501、弧形凹槽;6、下加强板;601、第一连接部;602、第一翻边;603、线束固定孔;60、第二翻边;604、焊接部;605、拱起部;606、凸起部;607、温度传感器安装孔;7、保险杠支撑板;8、散热器下横梁;9、加强纹理。

具体实施方式

26.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

27.在本实用新型关于方位的描述中,上下方向为整车的上下方向,左右方向为整车的左右方向,前后方向为整车的前后方向。

28.请一并参阅图1至图9,现对本实用新型提供的发动机罩锁的安装结构进行说明。所述发动机罩锁的安装结构,包括:锁安装板2、锁支撑板1以及下加强板6,锁安装板2用于连接散热器上横梁3;锁支撑板1其上端连接锁安装板2,其下端用于连接散热器下横梁8;下加强板6连接于锁支撑板1的下部,用于保险杠支撑板7的连接。

29.本实施例提供的发动机罩锁的安装结构,与现有技术相比,在保险杠的连接位置设置下加强板6,提升锁支撑板1的刚度,通过锁安装板2、锁支撑板1及下加强板6,与散热器上横梁3、散热器下横梁8、保险杠支撑板7进行固连,大大提高了锁支撑板1的连接刚度,降低了保险杠的承载压力,提升了发动机罩锁的支撑强度,能够避免车辆在颠簸路行驶时,对锁进行固定的部位变形的问题,提升发动机罩整体的安装精度,保证发动机罩面差符合设计要求。

30.在一些实施例中,参见图1至图4所示,锁支撑板1沿上下方向为向前凸起的拱形结构,锁支撑板1对应下加强板6的位置向后折弯。锁支撑板1设计为前凸后弯的非平板结构,提升锁支撑板1自身的刚度,从而能够提升对发动机罩锁的支撑强度,避免路况不平时的位移,提升发动机罩整体的安装精度,保证发动机罩面差符合设计要求。

31.可选地,参见图1所示,下加强板6设置于锁支撑板1下方的折弯处。

32.参见图1至图4、图7所示,作为锁支撑板1与下加强板6的可选地连接实施方式,锁支撑板1上设有第四连接孔104,下加强板6的上端通过第四连接孔104连接锁支撑板1,其下端焊接于保险杠支撑板7。对于下加强板6的连接,采用螺栓的可拆卸连接及焊接的固定连接,能够消减装配公差,减少装配形变,进而提升对发动机罩锁的支撑强度。

33.下加强板6能够提升保险杠安装的位置的刚度,进而提升对发动机罩锁的支撑强度,参见图7所示,作为下加强板6的一种具体实施方式,下加强板6具有随形贴合锁支撑板1的第一连接部601以及连接保险杠支撑板7的第二连接部,第二连接部在左右方向的长度大于第一连接部601的长度。下加强板6上端与锁支撑板1贴合,并利用螺栓连接;其下端加长,增大与保险杠支撑板7的连接面积,提升连接的强度,进而连接结构整体的支撑强度。

34.作为一种可选地实施方式,参见图1及图7所示,第二连接部具有向前延伸的第二翻边60,第二翻边60连接保险杠支撑板7。第二翻边60分散设有多个焊点,提升连接的强度,并能够降低集中应力形变的问题。

35.可选地,参见图7所示,下加强板6还设有第一翻边602,第一翻边602分设在下加强板6的左右两侧,以提升下加强板6的支撑刚度。

36.为了进一步提升下加强板6的刚度,参见图1及图7所示,作为一种优选地实施方式,第二翻边60沿左右方向交替设有贴合保险杠支撑板7的焊接部604及避开保险杠支撑板7的拱起部605。其中,每段焊接部604设有多个焊点,凹凸起伏的结构,可提升部件自身的刚度,进而提升与保险杠支撑板7的连接强度,提升整个连接结构的支撑强度。

37.作为一种可选地实施方式,参见图1及图7所示,第二连接部对应锁支撑板1的位置还设有向前凸起的凸起部606。通过凸起部606,提升下加强板6自身的刚度。

38.为了便利其他关联部件的连接,参见图1及图7所示,在一种可能的实现方式中,下加强板6上还设有线束固定孔603及温度传感器安装孔607。在连接保险杆和锁支撑板1的同时,其左右两边的线束固定孔603能固定线束,连接车外温度传感器,具有多重作用。

39.为了提高发动机罩锁的支撑强度,锁安装板2及锁支撑板1自身及连接是必须要考虑的,在参见图1至图6所示,一些实施方式中,锁安装板2上具有用于连接所述散热器上横梁3的第一安装部201、第二安装部202及第三安装部203,锁安装板2还具有连接锁支撑板1的第四安装部204和第五安装部205,第四安装部204位于所述第一安装部201与第二安装部202之间,第五安装部205位于第二安装部202及第三安装部203之间。

40.具体地,参见图1、图5及图6所示,锁安装板2呈w型结构,该种结构具有较高的模态和刚度;第一安装部201、第二安装部202及第三安装部203均具有较大的平面,便于和散热器上横梁3进行焊接,且通过多处点焊与散热器上横梁3进行有效连接,具有较高的连接刚度;第一安装部201与第三安装部203对称且分别向左右方向延伸,提升锁安装板2的连接强度;第二安装部202还设有向散热器上横梁3方向折弯的连接翻边208,提升锁安装板2与散热器上横梁3的连接强度;在安装板的“w”底端开设有螺栓孔,便于和发动机罩锁总成以及锁支撑板1的连接固定。

41.参见图1、图5及图6所示,第四安装部204与第五安装部205上设有多个连接锁支撑板1的第三连接孔206,在第三连接孔206的附近开设有竖直或水平方向的凹凸不平的加强纹理9,可提升锁安装板2、锁总成和锁支撑板1之间的摩擦力,同时也增加螺栓紧固的摩擦力,防止颠簸产生松动;在第三连接孔206的下部开设有两个矩形的卡接孔207,锁支撑板1上对应的设有卡接勾101,其目的是方便与锁支撑板1的定位和连接,同时对两者进行一定程度上的限位,防止因外界激励太大,两者产生相互转动。

42.参见图1至图4所示,锁支撑板1对应的设有与第四安装部204与第五安装部205连接的第一支撑部和第二支撑部,第四安装部204与第五安装部205为平面,锁安装板2与锁支撑板1面面接触,提升连接的可靠性。第一支撑部和第二支撑部使锁支撑板1整体呈“y”型结构,沿其上下方向通长具有拱起的第二加强筋105,中上部沿上下方向且对应行人保护横梁4的位置设有第一加强筋102,提高了锁支撑板1的模态和弯曲刚度。

43.参见图1至图4所示,锁支撑板1的上端设有多个用于连接锁安装板2的第二连接孔107,其中,至少一个第二连接孔107为长圆孔106,以便于调节装配公差;其中上部开设有第一连接孔103,用于与行人保护横梁4固连;其中下部开设有第四连接孔104与锁支撑板1固连,下部开设有第五连接孔与散热器下横梁8固连,分散设置的连接孔采用螺栓固定连接,极大的提高了支撑板的连接刚度,分散了支撑承载力,降低了散热器上横梁3及散热器下横梁8变形的风险;同理地,在上部的第二连接孔107附近同样开设有竖直或水平方向的凹凸不平的加强纹理9,增加螺栓紧固的摩擦力,防止颠簸产生松动;锁支撑板1的上端左右两侧分别设有卡接勾101,与锁安装板2的矩形卡接孔207配合,防止因外界激励太大,两者产生相互转动。

44.作为一种可选地实施方式,参见图1、图8、图9所示,在锁支撑板1的上部还设有上加强板5,其作用是为了连接锁支撑板1和行人保护横梁4;上加强板5上端设有一弧形凹槽501,便于和行人保护横梁4的定位焊接,下部端设有螺栓孔与锁支撑板1连接。

45.本实施例提供的发动机罩锁的安装结构,参见图1所示,通过锁安装板2、锁支撑板1、上加强板5、下加强板6,与散热器上横梁3,散热器下横梁8、行人保护横梁4、保险杠支撑板7进行固连,大大提高了锁支撑板1的连接刚度,降低了上下横梁的承载压力,同时也优化了锁安装板2与锁支撑板1之间的连接,使发动机罩锁能有效固定安装在两者之间。

46.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述或记载的部分,可以参见其它实施例的相关描述。

47.基于同一发明构思,本技术实施例还提供一种车辆,包括所述的发动机罩锁的安装结构。

48.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本

实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1