一种具有双色立体结构的充皮纸及其制备方法与流程

1.本发明涉及纸张深加工技术领域,尤其涉及一种具有双色立体结构的充皮纸及其制备方法。

背景技术:

2.充皮纸作为一种高档次的包装用纸,已被人们所接受,广泛的应用于各种产品的包装,如珠宝首饰、化妆品、高档酒类、文具、皮具、服装等产品的包装。普通的充皮纸是原纸经过浸渍染色、浸渍胶乳、底涂、面涂、压纹处理等工序形成。充皮纸的颜色主要是在底涂时实现,普通充皮纸涂布时只能涂布单一颜色,底涂颜色涂布后,再进行面涂上光、压纹,形成单一颜色、单一纹路的充皮纸。

3.cn1063510558a公开了一种防滑高光充皮纸的生产方法,所述的防滑高光充皮的涂布是采用凹版满版涂布的方式,将面涂水墨涂布到纸张表面,形成一种具有防滑功能的充皮纸。

4.cn101581056a公开了一种金属充皮纸的生产方法,所述的金属充皮纸是原纸经过浸渍、底涂、面涂、压纹加工形成具有皮质感和金属光泽的一种充皮纸。所述的充皮纸表面为单一颜色带有金属光泽的充皮纸。

5.cn101250836b公开了一种龟裂纹充皮纸的生产方法,所述的龟裂纹充皮纸是在充皮纸生产时,在面涂上使用了一种能发生龟裂的材料涂布到充皮纸的表面,经烘箱干燥后纸面涂层产生龟裂效果。所述的龟裂纹充皮纸表面为单一颜色带有龟裂纹路。

6.由此表明,现有技术中均是针对单一颜色且平面结构的充皮纸,无法实现双色立体结构纹理的充皮纸制造。

技术实现要素:

7.鉴于现有技术中存在的问题,本发明提供一种具有双色立体结构的充皮纸及其制备方法,所述制备方法通过采用压纹辊和羊毛辊作阴阳对模的方式进行压纹,并与凹版涂布上色相结合,能够制得凹下部分和凸起部分具有不同颜色的凹凸立体结构的充皮纸,操作简单,弥补了现有立体结构纹理充皮纸的空白,应用前景广阔。

8.为达此目的,本发明采用以下技术方案:

9.第一方面,本发明提供一种具有双色立体结构的充皮纸,所述充皮纸的纸张表面具有凹凸立体结构;所述凹凸立体结构包括交替设置的凹下部分和凸起部分;所述凹下部分和凸起部分的颜色不同。

10.本发明提供的具有双色立体结构的充皮纸,具有凹凸立体感,具有更佳的视觉感官效果和使用性能,且弥补了现有立体结构纹理充皮纸的空白,应用前景广阔。

11.优选地,所述凹下部分和凸起部分的表面均涂布有光油层。

12.本发明在所述充皮纸的表面涂有一层光油层,具有防水、防白电油的优势。

13.优选地,所述光油层为水性光油层。

14.优选地,所述水性光油层的材料包括水性丙烯酸光油和/或水性聚氨酯光油。

15.优选地,所述充皮纸的纸张浆料中含有化学纤维。

16.本发明所述充皮纸的纸张浆料中含有化学纤维,提高了纸张的韧性。

17.优选地,所述化学纤维的粗度为0.8~2.0dex,例如可以是0.8dex、1dex、1.1dex、1.2dex、1.4dex、1.5dex、1.6dex、1.8dex、1.9dex或2.0dex等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

18.优选地,所述化学纤维的长度为3~4mm,例如可以是3mm、3.2mm、3.3mm、3.4mm、3.5mm、3.6mm、3.7mm、3.8mm、3.9mm或4mm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

19.优选地,所述化学纤维包括聚烯烃纤维、聚酯纤维、聚丙烯晴纤维、聚酰胺纤维或聚丙烯纤维中的任意一种或至少两种的组合,其中典型非限制性的组合为聚烯烃纤维和聚酯纤维的组合,聚丙烯晴纤维和聚酯纤维的组合,聚丙烯纤维和聚丙烯晴纤维的组合。

20.优选地,所述充皮纸的纸张浆料按总绝干纤维量计含有针叶木浆50~60wt%,阔叶木浆20~30wt%以及化学纤维20~30wt%。

21.其中,针叶木浆50~60wt%,例如可以是50wt%、52wt%、53wt%、54wt%、55wt%、56wt%、57wt%、58wt%、59wt%或60wt%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

22.阔叶木浆20~30wt%,例如可以是20wt%、22wt%、23wt%、24wt%、25wt%、26wt%、27wt%、28wt%、29wt%或30wt%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

23.化学纤维20~30wt%,例如可以是20wt%、22wt%、23wt%、24wt%、25wt%、26wt%、27wt%、28wt%、29wt%或30wt%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

24.本发明优选化学纤维的含量在此范围内,显著提高纸张的柔韧性。

25.第二方面,本发明提供第一方面所述的具有双色立体结构的充皮纸的制备方法,所述制备方法包括如下步骤:

26.(1)将充皮纸原纸依次进行浸渍加工和涂布加工;

27.(2)采用具有花纹的压纹辊和平面的羊毛辊以阴阳模对模方式进行展模,用展模后的压纹辊和羊毛辊对涂布加工后纸进行压纹,得到具有凹凸立体结构的充皮纸;

28.(3)采用凹版辊将与步骤(1)中涂布加工不同的颜色涂布至凸起部分的表面,形成凹下部分与凸起部分颜色不同的具有凹凸立体结构的充皮纸。

29.本发明通过采用涂布加工的方式实现底涂,能够在纸张表面形成第一颜色,然后采用具有阳纹的压纹辊和具有阴纹的羊毛辊以阴阳模对模方式对涂布加工后纸进行压纹,制得凹凸立体结构纸张,再采用凹版辊的方式对凸起部分进行第二颜色涂布,从而形成凹下部分和凸起部分具有不同颜色的充皮纸,具有立体感和双色视觉效果,弥补了现有充皮纸立体结构纹理的空白。

30.本发明中以阴阳模对模方式是指压纹辊的阳纹与羊毛辊的阴纹相对应分别设置在纸张的两面,进行压纹。

31.优选地,在步骤(1)之前,还包括制备充皮纸原纸。

32.优选地,所述制备充皮纸原纸包括:按总绝干纤维量计混合针叶木浆50~60wt%、阔叶木浆20~30wt%和化学纤维20~30wt%,依次经打浆、流送、上网成形、脱水和干燥,得到充皮纸原纸。

33.优选地,所述打浆的打浆叩解度为23~33

°

sr,例如可以是23

°

sr、25

°

sr、26

°

sr、27

°

sr、28

°

sr、29

°

sr、30

°

sr、31

°

sr、32

°

sr或33

°

sr等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

34.优选地,所述打浆中加入湿强剂。

35.优选地,所述湿强剂为pae湿强剂。

36.优选地,所述湿强剂占总绝干纤维量的1.5~3.0wt%,例如可以是1.5wt%、1.7wt%、1.9wt%、2wt%、2.2wt%、2.4wt%、2.5wt%、2.7wt%、2.9wt%或3.0wt%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

37.本发明通过添加湿强剂,增加了纸张的湿抗张强度,减少了断纸情况。

38.而且本发明中不加入施胶剂akd,纸张具有更佳的纸张表面吸收重量。

39.优选地,所述上网成形的上网浓度为0.1~0.8wt%,例如可以是0.1wt%、0.2wt%、0.3wt%、0.4wt%、0.5wt%、0.6wt%、0.7wt%或0.8wt%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

40.优选地,所述脱水依次包括真空脱水和压榨脱水。

41.优选地,所述干燥包括烘缸干燥。

42.优选地,步骤(1)中所述浸渍加工包括:将所述充皮纸原纸浸渍于含有染料的树脂中,进行浸渍加工。

43.优选地,所述树脂包括丙烯酸树脂。

44.优选地,所述浸渍加工的浸渍量为充皮纸原纸的10~50wt%,例如可以是10wt%、15wt%、20wt%、25wt%、30wt%、35wt%、40wt%、45wt%或50wt%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

45.优选地,步骤(1)中所述涂布的次数为1~3次,例如可以是1次、2次或3次。

46.优选地,所述涂布为气刀涂布。

47.优选地,所述涂布的涂布量为10~25g/m2,例如可以是10g/m2、12g/m2、14g/m2、15g/m2、17g/m2、19g/m2、20g/m2、22g/m2、24g/m2或25g/m2等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

48.优选地,所述涂布的涂料包括白料和色浆。

49.优选地,所述白料包括二氧化钛、瓷土和碳酸钙。

50.优选地,所述涂布的涂料还包括第一胶粘剂。

51.优选地,所述第一胶粘剂包括羧基丁苯胶乳或苯丙乳液。

52.优选地,所述涂布的涂料的固含量为20~50wt%,例如可以是20wt%、24wt%、27wt%、30wt%、34wt%、37wt%、40wt%、44wt%、47wt%或50wt%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

53.优选地,步骤(2)中所述羊毛辊的辊径为压纹辊辊径的1倍或2倍。

54.优选地,所述压纹辊与涂布加工后纸的涂布面接触,羊毛辊与未涂布面接触,以阴阳模对模方式进行压纹。

55.优选地,所述压纹的压力为2.5~10mpa,例如可以是2.5mpa、3.0mpa、3.4mpa、4.0mpa、4.2mpa、5mpa、5.9mpa、6.0mpa、6.7mpa、7.0mpa、7.5mpa、8.0mpa、8.4mpa、9.2mpa或10mpa等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

56.优选地,步骤(3)中所述凹版辊的目数为60~300目/吋,例如可以是60目/吋、80目/吋、120目/吋、140目/吋、160目/吋、180目/吋、200目/吋、220目/吋、250目/吋、270目/吋或300目/吋等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

57.优选地,所述凹版涂布中凹版涂料含有第二胶粘剂和色料。

58.优选地,所述第二胶粘剂包括丙烯酸乳液。

59.优选地,所述凹版涂料的涂布量为2~8g/m2,例如可以是2g/m2、2.7g/m2、3.4g/m2、4g/m2、4.7g/m2、5.4g/m2、6g/m2、6.7g/m2、7.4g/m2或8g/m2等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

60.优选地,在步骤(3)之后,还包括:对步骤(3)中所述充皮纸的表面进行上光油处理。

61.优选地,所述上光油处理采用水性光油。

62.优选地,所述水性光油包括高光水性光油或哑光水性光油。

63.优选地,所述上光油处理采用气刀涂布。

64.优选地,所述上光油处理的涂料中含有水性光油、交联剂和水。

65.优选地,所述交联剂占水性光油原液的1~5wt%,例如可以是1wt%、1.5wt%、1.9wt%、2.4wt%、2.8wt%、3.3wt%、3.7wt%、4.2wt%、4.6wt%或5wt%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

66.优选地,所述水性光油的涂料中水性光油原液加入50~120wt%的水进行稀释,例如可以是50wt%、58wt%、66wt%、74wt%、82wt%、89wt%、97wt%、105wt%、113wt%或120wt%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

67.优选地,所述上光油处理的涂料涂布量为4~10g/m2,例如可以是4g/m2、4.7g/m2、5.4g/m2、6g/m2、6.7g/m2、7.4g/m2、8g/m2、8.7g/m2、9.4g/m2或10g/m2等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

68.作为本发明优选的技术方案,所述方法包括如下步骤:

69.(1’)按总绝干纤维量计混合针叶木浆50~60wt%、阔叶木浆20~30wt%和化学纤维20~30wt%,加入占总绝干纤维量的1.5~3.0wt%的pae湿强剂经打浆,打浆叩解度为23~33

°

sr,流送上网成形,上网浓度为0.1~0.8wt%,再依次经真空脱水、压榨脱水和烘缸干燥,得到充皮纸原纸;

70.(2’)将所述充皮纸原纸浸渍于含有染料的树脂中,进行浸渍加工,所述浸渍加工的浸渍量为充皮纸原纸的10~50wt%,采用气刀涂布对浸渍加工后纸进行涂布,涂布的次数为1~3次,涂布量为10~25g/m2,涂料包括白料和色浆;

71.(3’)压纹辊与涂布加工后纸的涂布面接触,羊毛辊与未涂布面接触,以阴阳模对模方式进行压纹,羊毛辊的辊径为压纹辊辊径的1~2倍,压纹的压力为2.5~10mpa,得到具有凹凸立体结构的充皮纸;

72.(4’)采用目数为60~300目/吋的凹版辊将与步骤(2’)中涂布加工不同的颜色涂布至凸起部分表面,凹版辊中凹版涂料含有第二胶粘剂和色料,凹版涂料的用量为2~8g/

m2,形成凹下部分与凸起部分颜色不同的具有凹凸立体结构的充皮纸;

73.(5’)对步骤(4’)中所述充皮纸的表面进行上光油处理,上光油处理的涂料的涂布量为4~10g/m2。

74.与现有技术相比,本发明至少具有以下有益效果:

75.(1)本发明提供的具有双色立体结构的充皮纸具有立体结构纹理且纸张湿强度高,柔韧性好,皮质感强;

76.(2)本发明提供的具有双色立体结构的充皮纸的制备方法通过采用羊毛辊和压纹辊对模,将纸张表面压成有凹下部分有凸起部分的立体结构,采用凹版涂布的方式将纸面凸起部分涂布上第二种颜色,形成的纸面凸起部分与凹下部分颜色不同,弥补了现有凹凸立体结构充皮纸之制造的空白,增加了纸张的三维立体感;

77.(3)本发明提供的具有双色立体结构的充皮纸的制备方法在浆料中加入化学纤维,并采用树脂对原纸进行浸渍处理,提高了充皮纸的柔韧性和拉伸性,应用前景广阔。

附图说明

78.图1是实施例1中压纹辊和羊毛辊展模前示意图。

79.图2是实施例1中展模后压纹辊和羊毛辊示意图。

80.图3是实施例1中纸张经压纹机压纹后形成凹凸立体结构示意图。

81.图4是实施例1中压纹后纸张经凹版涂布成双色凹凸立体结构示意图。

82.图5是实施例1提供的蜥蜴纹具有双色立体结构的充皮纸平面示意图。

83.图6是实施例2提供的诺宜纹具有双色立体结构的充皮纸平面示意图。

84.图7是实施例3提供的鳄鱼皮纹具有双色立体结构的充皮纸平面示意图。

85.图中:1

‑

凹下部分;2

‑

凸起部分;3

‑

凹版涂料;100

‑

压纹辊;200

‑

羊毛辊。

具体实施方式

86.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

87.下面对本发明进一步详细说明。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

88.一、实施例

89.实施例1

90.本实施例提供一种具有双色立体结构的充皮纸,所述充皮纸为145g/m2红色蜥蜴纹双色充皮纸,如图5所示,所述充皮纸的纸张表面具有凹凸立体结构;所述凹凸立体结构包括交替设置的凸起部分和凹下部分;所述凸起部分和凹下部分的颜色不同;所述凸起部分和凹下部分的表面均设置有水性光油层;所述充皮纸的纸张浆料按总绝干纤维量计含有针叶木浆50wt%,阔叶木浆30wt%以及化学纤维20wt%,以及占总绝干纤维量3.0wt%的湿强剂pae。

91.本实施例还提供所述具有双色立体结构的充皮纸的制备方法,所述制备方法包括如下步骤:

92.(1’)按总绝干纤维量计混合针叶木浆50wt%、阔叶木浆30wt%和化学纤维20wt%,针叶木浆采用加拿大凯利普针叶木浆,阔叶木浆采用日照森博浆纸有限公司的阔

叶木浆,化学纤维采用advansa生产的4mm长的聚酯短纤维,pae采用山东淄博津利化工有限公司产品,纤维的粗度为1.5dex,加入占总绝干纤维量的3.0wt%的pae湿强剂,对针叶木浆和阔叶木浆进行混合打浆处理,打浆叩解度为26

°

sr,采用1760长网多缸纸机生产,纸机生产车速150m/min,流送上网成形,上网浓度为0.5wt%,上网成形得到的湿纸页依次经真空脱水、压榨脱水和烘缸干燥,得到定量为100g/m2的充皮纸原纸;

93.(2’)将所述充皮纸原纸浸渍于树脂中,进行浸渍加工,树脂采用丙烯酸树脂,r111丙烯酸乳液的固含量为42%,称取100kg的r111丙烯酸乳液,加入100kg水混合均匀,配制成的浸渍液倒入浸渍槽内,纸张通过浸渍槽将浸渍液浸透纸页后,通过挤压辊将多余的浸渍液从纸页内挤出,进入烘箱内烘干后卷取成卷,浸渍量为20g/m2,浸渍后纸张定量120g/m2;得到白色的浸渍后的充皮纸原纸;

94.在高速分散机内加入120kg水,加入2.5kg的分散剂,然后依次加入140kg液体重钙,75kg煅烧瓷土,40kg钛白粉和40kg瓷土,在1400转/分钟的转速下分散1小时,得到固含量60

±

1%的白料,粘度95mpa

·

s,称取白料80kg,cta

‑

6羧基丁苯胶乳78kg,8118桃红色浆35.68kg,8205金黄色浆14.6kg,sp203消泡剂0.5kg。按以下顺序:白料

→

8118色浆

→

sp203消泡剂0.2kg

→

8205色浆

→

cta

‑

6羧基丁苯胶乳

→

sp203消泡剂0.3kg

→

充分搅拌均匀,得到涂布用涂料;

95.采用气刀涂布对浸渍加工后纸进行涂布,涂布的次数为1次,涂布量为12g/m2,涂布后纸张定量132g/m2;得到粉红色涂布后纸张;

96.(3’)如图1所示,压纹辊100为带有蜥蜴纹的纹辊,压纹辊由山西运城制版有限公司雕刻加工形成的,底辊采用江阴博路威设备有限公司生产的羊毛辊200,将蜥蜴纹辊安装到压纹机上,辊径为340mm,底辊采用羊毛辊200,羊毛辊200的辊径为680mm,将羊毛辊200用水浸泡后,用蜥蜴纹辊加压进行展模处理,压力0.4mpa,直到在羊毛辊200上形成与蜥蜴纹辊上同样的阴纹,展模后的压纹辊100和羊毛辊200如图2所示,加热纹辊到100℃,将羊毛辊200烘干定型备用;

97.将进行两次涂布后的纸张的粉红色的涂布面靠压纹辊100,未涂布面靠羊毛辊200,加压进行压纹处理,压力0.45mpa,车速16m/min,如图3所示,得到具有凹凸立体结构的蜥蜴纹充皮纸,所述凹凸立体结构具有交替设置的凹下部分1和凸起部分2;

98.(4’)采用目数为100目/吋的凹版辊将深红色的凹版涂料涂布至纸张凸起部分的表面,纸张表面两次涂布粉红色的一面靠凹版辊,凹版辊中凹版涂料含有第二胶粘剂和色料,凹版涂料的涂布量为5g/m2,形成凹下部分为粉红色凸起部分为深红颜具有凹凸立体结构的充皮纸,如图4所示,纸面凸起部分2表面凹版涂布形成深红色的凹版涂料3,凹下部分1为粉红色;表面凸起部分凹版涂布后纸张定量为137g/m2;得到纸张表面凸起部分2为深红色,凹下部分1为粉红色的双色表面。

99.凹版涂料的配制:将准确称量好的20kg丙烯酸乳液vn937倒入配料罐内,加入0.4kg抑泡剂cal

‑

155,搅拌均匀后加入8118桃红色料0.14kg,搅拌均匀后加入8501黑色色料0.07kg,搅拌均匀得到凹版涂料,色料为上海振荣化工有限公司提供,凹版涂料的粘度在30秒(采用4号杯测量);。

100.(5’)对步骤(4’)中所述充皮纸的表面采用气刀涂布的方式进行上光油处理,车速50m/min,上光油处理的涂料的涂布量为8g/m2;成纸纸张定量为145g/m2。

101.上光油处理的涂料的配制:先将称量好的60kg的水性光油hc

‑

8588加入配料罐,边搅拌边加入3kg交联剂sc

‑

100,充分搅拌均匀后,加入30kg水对水性光油进行稀释,最后加入0.8kg的消泡剂cs582,对稀释后的水性光油进行消泡处理,配制成涂料,粘度:13

±

1秒(采用4号杯测量);

102.将涂布完成的145g/m2红色蜥蜴纹双色充皮纸在分卷机上分卷成100米/卷,包装完成。

103.实施例1中所用的丙烯酸树脂为南海灏诚树脂有限公司提供,羧基丁苯胶乳为巴斯夫化学(中国)有限公司提供。

104.实施例2

105.本实施例提供一种具有双色立体结构的充皮纸,所述充皮纸为178g/m2蓝色诺宜纹双色充皮纸,如图6所示,所述充皮纸的纸张表面具有凹凸立体结构;所述凹凸立体结构包括交替设置的凹下部分和凸起部分;所述凸起部分和凹下部分的颜色不同;所述纸张凸起部分和凹下部分的表面均设置有水性光油层;所述充皮纸的纸张浆料按总绝干纤维量计含有针叶木浆60wt%,阔叶木浆20wt%以及化学纤维20wt%,以及占总绝干纤维量2.0wt%的湿强剂pae。

106.本实施例还提供所述具有双色立体结构的充皮纸的制备方法,所述制备方法包括如下步骤:

107.(1’)按总绝干纤维量计混合针叶木浆60wt%、阔叶木浆20wt%和化学纤维20wt%,针叶木浆采用加拿大凯利普针叶木浆,阔叶木浆采用日照森博浆纸有限公司的阔叶木浆,化学纤维采用advansa生产的4mm长的聚酯短纤维,pae采用山东淄博津利化工有限公司产品,纤维的粗度为2.0dex,加入占总绝干纤维量的2.0wt%的pae湿强剂,针叶木浆与阔叶木浆进行混合打浆,打浆叩解度为25

°

sr,采用1880长网多缸纸机生产,纸机生产车速120m/min,流送上网成形,上网浓度为0.8wt%,上网成形得到的湿纸页依次经真空脱水、压榨脱水和烘缸干燥,得到充皮纸原纸;纸张定量120g/m2。

108.(2’)将所述充皮纸原纸浸渍于含有黑色色浆的树脂中,进行浸渍加工,树脂采用丙烯酸树脂,r111丙烯酸乳液的固含量为42%,称取100kg的r111丙烯酸乳液,加入100kg水混合均匀,加入db

‑

g黑色直接染料3.37kg,2gl黄色直接染料0.13kg和fbl翠蓝直接染料0.28kg,配制成的浸渍液倒入浸渍槽内,纸张通过浸渍槽将浸渍液浸透纸页后,通过挤压辊将多余的浸渍液从纸页内挤出,进入烘箱内烘干后卷取成卷,浸渍量为24g/m2,浸渍后纸张定量144g/m2;得到浸渍后的黑色充皮纸原纸。

109.在高速分散机内加入120kg水,加入2.5kg的分散剂,然后依次加入140kg液体重钙,75kg煅烧瓷土,20kg钛白粉和60kg瓷土,在1400转/分钟的转速下分散1小时,得到固含量60

±

1%的白料,粘度98mpa

·

s;

110.称取白料111kg,cta

‑

6羧基丁苯胶乳80kg,8301蓝色色浆10.00kg,8501黑色色浆10.70kg,8118桃红色浆6.60kg,sp203消泡剂0.8kg;按以下顺序:白料

→

8301色浆

→

sp203消泡剂0.2kg

→

8501色浆

→

sp203消泡剂0.2kg

→

8118色浆

→

cta

‑

6羧基丁苯胶乳

→

sp203消泡剂0.4kg

→

充分搅拌均匀备用,每种料搅拌间隔时间为5min,得到涂布用涂料;

111.采用气刀涂布对浸渍加工后纸进行涂布,车速60m/min,涂布的次数为2次,涂布量为20g/m2,涂布后纸张定量164g/m2;得到表面为蓝色的涂布纸张;

112.(3’)诺宜纹压纹辊由山西运城制版有限公司雕刻加工形成的,底辊采用江阴博路威设备有限公司生产的羊毛辊,将诺宜纹辊安装到压纹机上,辊径为280mm,底辊采用羊毛辊,羊毛辊的辊径为560mm,将羊毛辊用水浸泡后,用诺宜纹辊加压进行展模处理,压力0.4mpa,直到在羊毛辊上形成与蜥蜴纹辊上同样的阴纹,加热纹辊到100℃,将羊毛辊烘干定型备用;

113.将涂布有蓝色涂料的纸张的涂布面靠诺宜纹辊,未涂布面靠羊毛辊,加压进行压纹处理,压力0.45mpa,车速14m/min,得到具有诺宜纹凹凸立体结构的充皮纸;

114.(4’)采用目数为80目/吋的凹版辊将黑色的凹版涂料涂布至诺宜纹凸起部分的表面,纸张表面涂布蓝色涂料的一面靠凹版辊,凹版辊中凹版涂料含有第二胶粘剂和色料,凹版涂料的用量为6g/m2,形成纸张凸起部分为黑色凹下部分为蓝色的具有凹凸立体结构的充皮纸;表面凹版涂布后纸张定量为170g/m2;

115.黑色凹版涂料的配制:将准确称量好的40kg丙烯酸乳液vn937倒入配料罐内,加入0.8kg抑泡剂cal

‑

155,搅拌均匀后加入8501黑色色料2.12kg,搅拌均匀得到黑色凹版涂料,色料为上海振荣化工有限公司提供,凹版涂料的粘度在25秒(采用4号杯测量);

116.(5’)对步骤(4’)中所述充皮纸的表面采用气刀涂布的方式进行上光油处理,车速50m/min,上光油处理的涂料的涂布量为8g/m2;成纸纸张定量为178g/m2;

117.上光油处理的涂料的配制:先将称量好的60kg的水性光油hc

‑

8588加入配料罐,边搅拌边加入3kg交联剂sc

‑

100,充分搅拌均匀后,加入30kg水对水性光油进行稀释,最后加入0.8kg的消泡剂cs582,对稀释后的水性光油进行消泡处理,配制成涂料,粘度:13

±

1秒(采用4号杯测量);

118.将涂布完成的178g/m2蓝色诺宜纹双色立体结构充皮纸在分卷机上分卷成100米/卷,包装完成。

119.实施例2中所用的丙烯酸树脂为南海灏诚树脂有限公司提供,羧基丁苯胶乳为巴斯夫化学(中国)有限公司提供。

120.实施例3

121.本实施例提供一种具有双色立体结构的充皮纸,所述充皮纸为164g/m2红色鳄鱼皮纹双色充皮纸,如图7所示,所述充皮纸的纸张表面具有凹凸立体结构;所述凹凸立体结构包括交替设置的凸起部分和凹下部分;所述凸起部分和凹下部分的颜色不同;所述凸起部分和凹下部分的表面均设置有水性光油层;所述充皮纸的纸张浆料按总绝干纤维量计含有针叶木浆50wt%,阔叶木浆25wt%以及化学纤维25wt%,以及占总绝干纤维量1.5wt%的湿强剂pae。

122.本实施例还提供所述具有双色立体结构的充皮纸的制备方法,所述制备方法包括如下步骤:

123.(1’)按总绝干纤维量计混合针叶木浆50wt%、阔叶木浆25wt%和化学纤维25wt%,针叶木浆采用加拿大凯利普针叶木浆,阔叶木浆采用日照森博浆纸有限公司的阔叶木浆,化学纤维采用advansa生产的3mm长的聚酯短纤维,pae采用山东淄博津利化工有限公司产品,纤维的粗度为1.5dex,加入占总绝干纤维量的1.5wt%的pae湿强剂,针叶木浆与阔叶木浆进行混合打浆处理,打浆叩解度为33

°

sr,采用1760长网多缸纸机生产,纸机生产车速140m/min,流送上网成形,上网浓度为0.1wt%,上网成形得到的湿纸页依次经真空脱

水、压榨脱水和烘缸干燥,得到充皮纸原纸;原纸定量100g/m2;

124.(2’)将所述充皮纸原纸浸渍于树脂中,进行浸渍加工,树脂采用丙烯酸树脂,r111丙烯酸乳液的固含量为42%,称取100kg的r111丙烯酸乳液,加入100kg水混合均匀,配制成的浸渍液倒入浸渍槽内,纸张通过浸渍槽将浸渍液浸透纸页后,通过挤压辊将多余的浸渍液从纸页内挤出,进入烘箱内烘干后卷取成卷,浸渍量为25g/m2,浸渍后纸张定量125g/m2;得到白色的浸渍后的纸张;

125.在高速分散机内加入120kg水,加入2.5kg的分散剂,然后依次加入140kg液体重钙,77kg煅烧瓷土,30kg钛白粉和30kg瓷土,在1300转/分钟的转速下分散1.5小时,得到固含量62

±

1%的白料,粘度96mpa

·

s;

126.称取白料40kg,cta

‑

6羧基丁苯胶乳79kg,8118桃红色浆31.72kg,8205金黄色浆13.2kg,sp203消泡剂0.6kg。按以下顺序:白料

→

8118色浆

→

sp203消泡剂0.2kg

→

8205色浆

→

cta

‑

6羧基丁苯胶乳

→

sp203消泡剂0.3kg

→

充分搅拌均匀,每次物料加入之间间隔搅拌5min,得到涂布用涂料;

127.采用气刀涂布对浸渍加工后纸进行涂布,涂布的次数为2次,涂布量为25g/m2,涂布后纸张定量150g/m2;得到表面为粉红色的涂布纸张;

128.(3’)鳄鱼皮纹压纹辊为山西运城制版有限公司雕刻加工形成,底辊采用江阴博路威设备有限公司生产的羊毛辊,将鳄鱼皮纹辊安装到压纹机上,辊径为280mm,底辊采用羊毛辊,羊毛辊的辊径为560mm,将羊毛辊用水浸泡后,用鳄鱼皮纹辊加压进行展模处理,压力0.35mpa,直到在羊毛辊上形成与鳄鱼皮纹辊上同样的阴纹,加热纹辊到100℃,将羊毛辊烘干定型备用;

129.将涂布粉色涂料纸的涂布面靠鳄鱼皮纹辊,未涂布面靠羊毛辊,加压进行压纹处理,压力0.40mpa,车速15m/min,得到具有鳄鱼皮纹凹凸立体结构的充皮纸;

130.(4’)采用目数为200目/吋的凹版辊将深红色的凹版涂料涂布至纸张凸起部分的表面,纸张表面涂布的一面靠凹版辊,凹版辊中凹版涂料含有第二胶粘剂和色料,凹版涂料的用量为6g/m2,形成鳄鱼皮纹凸起部分为深红色凹下部分为粉红色的具有凹凸立体结构的鳄鱼皮纹充皮纸;表面凹版涂布后纸张定量为156g/m2;

131.深红色凹版涂料的配制:将准确称量好的30kg丙烯酸乳液vn937倒入配料罐内,加入0.5kg抑泡剂cal

‑

155,搅拌均匀后加入8118桃红色料0.2kg,搅拌均匀后加入8501黑色色料0.1kg,搅拌均匀得到深红色凹版涂料,色料为上海振荣化工有限公司提供,凹版涂料的粘度在30秒(采用4号杯测量);。

132.(5’)对步骤(4’)中所述充皮纸的表面采用气刀涂布的方式进行上光油处理,车速45m/min,上光油处理的涂料的涂布量为8g/m2;成纸纸张定量为164g/m2。

133.上光油处理的涂料的配制:先将称量好的65kg的水性光油hc

‑

8588加入配料罐,边搅拌边加入4kg交联剂sc

‑

100,充分搅拌均匀后,加入32kg水对水性光油进行稀释,最后加入0.7kg的消泡剂cs582,对稀释后的水性光油进行消泡处理,配制成涂料,粘度:12

±

1秒(采用4号杯测量);

134.将涂布完成的164g/m2红色鳄鱼皮纹双色充皮纸在分卷机上分卷成100米/卷,包装完成。

135.实施例1中所用的丙烯酸树脂为南海灏诚树脂有限公司提供,羧基丁苯胶乳为巴

斯夫化学(中国)有限公司提供。

136.实施例4~10

137.实施例11~13提供一种具有双色立体结构的充皮纸,所述充皮纸除按总绝干纤维量计pae湿强剂用量与实施例1不同外,其余均与实施例1相同,具体用量以及得到的纸张的具体性能如表1所示。

138.表1

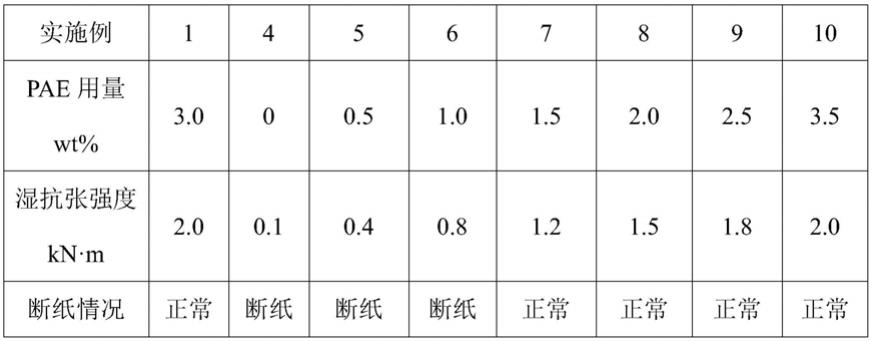

[0139][0140]

从表1可以看出,当不采用湿强剂或湿强剂用量较低时,后序浸渍工序会产生断纸现象,而湿强剂用量高于3.0%以后,纸张的湿强度没有明显提升,并且容易造成纸机系统抄造障碍,由此表明,本发明将湿强剂的用量控制在特定范围内,能够显著提高纸张的湿抗张强度,其湿抗张强度≥1.2kn

·

m。

[0141]

实施例11~13

[0142]

实施例11~13提供一种具有双色立体结构的充皮纸,所述充皮纸除按总绝干纤维量计还含有施胶剂akd外,其余均与实施例1相同,具体用量以及得到的纸张的具体性能如表2所示。

[0143]

表2

[0144][0145]

从表2可以看出,实施例1中不添加施胶剂akd,相较于实施例11~13中添加施胶剂akd而言,具有更佳的吸液性,从而提高纸张的柔韧性。由此表明,本发明通过调控充皮纸的组成,提高了充皮纸原纸的柔韧性。

[0146]

实施例14~15

[0147]

实施例14~15提供一种具有双色立体结构的充皮纸,所述充皮纸除按总绝干纤维量计化学纤维的含量与实施例1不同外,其余均与实施例1相同,具体用量以及得到的纸张的具体性能如表3所示其中,纸张的伸长率的测定按gb/t12914

‑

2008《纸张抗张强度和断裂时伸长率的测定方法》进行。纸张的耐折度的测定按gb/t457

‑

2008《纸张耐折度的测定方法》进行。

[0148]

表3

[0149]

实施例11415化学纤维的含量(wt%)20300纸张的伸缩率(纵横平均)(%)8.512.33.4纸张的耐折度(纵横平均)(次)568716174

[0150]

从表3可以看出,实施例1和实施例14中分别添加有20wt%和30wt%的化学纤维,相较于实施例15中未添加化学纤维而言,纸张的伸缩率和耐折度均有显著的提高,由此表明,本发明通过添加化学纤维,显著提高了纸张的伸缩率和耐折度,其伸缩率≥8.5%,耐折度≥500次,纸张的使用寿命得到显著提升。

[0151]

二、对比例

[0152]

对比例1

[0153]

本对比例提供一种充皮纸的制备方法,所述制备方法除步骤(4’)中采用丝网印刷上墨外,其余均与实施例1相同。

[0154]

对比例1提供的制备方法由于采用丝网上墨方式,墨在丝网上,经刮板刮后丝网墨透过丝网进入到纸张凹下部分的部位,将难以保留纸张的凸起部分,无法得到最终具有双色凹凸立体结构的充皮纸。

[0155]

对比例2

[0156]

本对比例提供一种充皮纸的制备方法,所述制备方法除步骤(4’)中采用刮刀涂布外,其余均与实施例1相同。

[0157]

对比例2提供的制备方法由于采用刮刀涂布方式,涂料在纸面经刮刀刮后纸张凸起部分部位的涂料被刮刀刮掉,涂料在纸张凹下部分部位,将难以保留纸张的凸起部分,无法得到最终具有双色凹凸立体结构的充皮纸。

[0158]

对比例3

[0159]

本对比例提供一种充皮纸的制备方法,所述制备方法除步骤(4’)中采用丝棒涂布外,其余均与实施例1相同。

[0160]

对比例3提供的制备方法由于采用丝棒涂布的方式,纸张表面的涂料经丝棒刮后大部分进入到纸张凹下部分部位,小部分在纸面凸起部分部位,难以形成规整的凹下部分和凸起部分不同颜色的双色立体结构的充皮纸。

[0161]

对比例4

[0162]

本对比例提供一种充皮纸的制备方法,所述制备方法除步骤(3’)中底辊采用橡胶辊外,其余均与实施例1相同。采用橡胶底辊压纹后的纸张不能够很好的定型,经凹版涂布后纹路消失,不能形成双色立体结构的充皮纸。

[0163]

对比例5

[0164]

本对比例提供一种充皮纸的制备方法,所述制备方法除步骤(3’)中底辊采用聚氨

酯辊外,其余均与实施例1相同。采用聚氨酯底辊压纹后的纸张不能够很好的定型,经凹版涂布后纹路消失,不能形成双色立体结构的充皮纸。

[0165]

对比例6

[0166]

本对比例提供一种充皮纸的制备方法,所述制备方法除步骤(3’)中底辊采用尼龙辊外,其余均与实施例1相同。采用尼龙辊底辊压纹后的纸张不能够很好的定型,经凹版涂布后纹路消失,不能形成双色立体结构的充皮纸。

[0167]

对比例4~6采用的橡胶辊、聚氨酯辊和尼龙辊无法实现对模压纹,无法制得具有双色立体结构的充皮纸。

[0168]

综上所述,本发明提供的具有双色立体结构的充皮纸及其制备方法,通过采用压纹辊和羊毛辊作阴阳对模的方式进行压纹,并与凹版辊表面涂布相结合的方式,能够制得纸张凸起部分和凹下部分具有不同颜色的凹凸立体结构的充皮纸,操作简单,且纸张具有较佳伸缩率、耐折度以及柔韧性,应用前景广阔。

[0169]

申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1