一种显示装置及显示装置的制备方法与流程

1.本发明涉及显示技术领域,具体涉及一种显示装置及显示装置的制备方法。

背景技术:

2.随着生活水平的提高,人们对电子产品的要求越来越高,不仅关注产品的性能,而且逐渐关注产品的重量和外观。薄膜晶体管液晶显示器(thin film transistor liquid crystal display,tft-lcd)具有体积小、功耗低、无辐射等优点,成为各种电子产品的主体。为了响应市场需求,窄边框、全面屏液晶显示器迅速发展成为市场主流,各大液晶显示器厂商也纷纷开始全面屏的开发。

3.现有技术中,液晶显示器存在边框宽、厚度大、重量大的问题,严重影响了液晶显示器的进一步发展。

技术实现要素:

4.本发明实施例的目的是,提供一种显示装置及显示装置的制备方法,以减小显示装置的厚度和重量。

5.为了解决上述技术问题,本发明实施例提供一种显示装置,包括第一面板,所述第一面板包括对盒设置的第一基板和第二基板,所述第一基板和所述第二基板中的至少一个采用柔性基底。

6.可选地,所述第一基板采用柔性基底,所述显示装置包括显示区和位于显示区之外的边框区,所述第一基板在边框区具有第一绑定区域,所述第一绑定区域绑定连接有第一控制模组,所述第一基板的第一绑定区域朝向背离所述第二基板的方向弯折,使得所述第一控制模组隐藏在所述第二基板的朝向所述第一基板的一侧。

7.可选地,所述第一面板还包括设置在所述第一基板的背离所述第二基板一侧的第一偏光片,以及设置在所述第二基板的背离所述第一基板一侧的第二偏光片,所述显示装置还包括背光单元,所述背光单元设置在所述第一面板的朝向所述第一基板的一侧。

8.可选地,所述第二偏光片包括6h偏光片或9h偏光片,所述显示装置还包括背板,所述背板设置在所述背光单元的背离所述第一面板的一侧,所述第二偏光片形成所述显示装置出光侧的外表面。

9.可选地,所述显示装置还包括第二面板,所述第二面板设置在所述第一面板的朝向所述第一基板的一侧,所述第二面板包括对盒设置的第三基板和第四基板,所述第四基板朝向所述第一基板,所述第三基板采用柔性基底,所述第三基板在边框区具有第二绑定区域,所述第二绑定区域绑定连接有第二控制模组,所述第三基板的第二绑定区域朝向背离所述第四基板的方向弯折,使得所述第二控制模组隐藏在所述第四基板的朝向所述第三基板的一侧。

10.可选地,所述第二基板或/和所述第四基板采用柔性基底。

11.可选地,所述第一面板包括显示面板,所述第二面板包括区域调光面板,所述第二

面板设置有多个调光单元,多个调光单元与所述第一面板的像素单元一一对应,所述调光单元用于调节进入对应像素单元的光的亮度。

12.可选地,所述第一面板还包括设置在所述第一基板的背离所述第二基板一侧的第一偏光片,以及设置在所述第二基板的背离所述第一基板一侧的第二偏光片,所述第二面板还包括设置在所述第三基板的背离所述第四基板一侧的第三偏光片,所述第一偏光片、第二偏光片和第三偏光片均包括6h偏光片或9h偏光片。

13.为了解决上述技术问题,本发明实施例还提供了一种显示装置的制备方法,包括:

14.制备第一基板和第二基板,其中,制备第一基板包括,在硬质衬底上形成柔性基底;在所述柔性基底上制备控制结构层;在所述控制结构层上形成取向层,所述第一基板具有第一绑定区域;

15.将所述第一基板和所述第二基板对盒;

16.至少将硬质衬底上与所述第一绑定区域对应的部分从所述第一基板上剥离;

17.将第一控制模组绑定连接到所述绑定区域上;

18.将所述第一基板的第一绑定区域朝向背离所述第二基板的方向弯折,使得所述第一控制模组隐藏在所述第二基板的朝向所述第一基板的一侧。

19.可选地,

20.在将第一控制模组绑定连接到所述第一绑定区域上之前,所述制备方法还包括:在所述第一基板的背离所述第二基板的一侧贴附第一偏光片,在所述第二基板的背离所述第一基板的一侧贴附第二偏光片;

21.在将所述第一绑定区域朝向背离所述第二基板的方向弯折之前,所述制备方法还包括:在所述第一偏光片的背离所述第一基板的一侧组装背光单元。

22.可选地,所述制备方法还包括,

23.在所述背光单元的背离所述第一基板的一侧组装背板,使得所述第二偏光片形成所述显示装置出光侧的外表面,所述第二偏光片包括6h偏光片或9h偏光片。

24.为了解决上述技术问题,本发明实施例还提供了一种显示装置的制备方法,包括:

25.制备第一面板和第二面板,所述第一面板包括对盒设置的第一基板和第二基板,所述第二面板包括对盒设置的的第三基板和第四基板,所述第一基板和所述第三基板均采用柔性基底,所述第一基板具有第一绑定区域,所述第一绑定区域绑定连接有第一控制模组,所述第三基板具有第二绑定区域,所述第二绑定区域绑定连接有第二控制模组;

26.将所述第一面板和所述第二面板贴合,使得所述第四基板朝向所述第一基板;

27.将所述第一绑定区域朝向背离所述第二基板的方向弯折,使得所述第一控制模组隐藏在所述第二基板的朝向所述第一基板的一侧,将所述第二绑定区域朝向背离所述第四基板的方向弯折,使得所述第二控制模组隐藏在所述第四基板的朝向所述第三基板的一侧。

28.本发明实施例提出的显示装置,第一基板和第二基板中的至少一个采用柔性基底,可以降低显示装置的厚度和重量,有利于实现显示装置的轻薄化。

29.本发明实施例的显示装置,第一基板为柔性基板,柔性基板具有柔性性和耐弯折特性,从而,第一基板的第一绑定区域可以朝向背离第二基板的方向弯折,使得第一控制模组隐藏在第二基板的朝向第一基板的一侧。这样的结构,芯片、柔性线路板和印刷线路板模

组所在的区域不再占用与第二基板平行方向上的尺寸,而是隐藏在第二基板的下侧,避免了芯片、柔性线路板和印刷线路板模组导致的显示装置边框增大,有效减小了显示装置的下边框尺寸,有利于实现显示装置的窄边框和无边框。另外,本发明实施例的显示装置,第一基板采用柔性基底,不再采用玻璃作为基底,减小了显示装置的重量和厚度,有利于实现显示装置的轻薄化。

30.本发明实施例的双面板显示装置,有效减小了双面板显示装置的厚度和重量,容易实现极致超轻薄效果,有效解决了双面板显示装置厚度过厚、重量过重的缺陷,另外,有效减小了显示装置的下边框尺寸,有利于实现显示装置的窄边框和无边框,极大提升了双面板显示装置的应用价值和市场竞争力。

31.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所特别指出的结构来实现和获得。

附图说明

32.附图用来提供对本发明技术方案的进一步理解,并且构成说明书的一部分,与本申请的实施例一起用于解释本发明的技术方案,并不构成对本发明技术方案的限制。

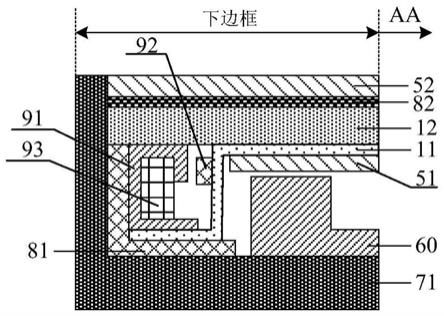

33.图1为一种显示装置的平面结构示意图;

34.图2为图1所示显示装置在一个实施例中的b-b结构示意图;

35.图3为图1所示显示装置在另一个实施例中的b-b结构示意图;

36.图4为一种双面板显示装置的结构示意图;

37.图5为本发明第一实施例显示装置的结构示意图;

38.图6为本发明第二实施例显示装置的结构示意图;

39.图7为本发明第二实施例显示装置另一边框区的结构示意图;

40.图8为显示装置中第一基板和第二基板对盒后的结构示意图;

41.图9为显示装置中将硬质衬底从第一基板上剥离后的结构示意图;

42.图10为显示装置中贴附第一偏光片和第二偏光片后的结构示意图;

43.图11为本发明第四实施例显示装置的结构示意图;

44.图12为本发明另一实施例显示装置的结构示意图;

45.图13为本发明另一实施例显示装置的结构示意图;

46.图14为双面板显示装置的结构示意图。

47.附图标记说明:

48.10—第一面板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11—第一基板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12—第二基板;

49.13—第一液晶层;

ꢀꢀꢀꢀꢀꢀꢀ

20—第二面板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21—第三基板;

50.22—第四基板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23—第二液晶层;

ꢀꢀꢀꢀꢀꢀꢀ

41—第一控制模组;

51.42—第二控制模组;

ꢀꢀꢀꢀꢀ

51—第一偏光片;

ꢀꢀꢀꢀꢀꢀꢀ

52—第二偏光片;

52.53—第三偏光片;

ꢀꢀꢀꢀꢀꢀꢀ

60—背光单元;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

71—背板;

53.81—泡棉;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

82—胶带;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

91—柔性线路板;

54.92—芯片;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

93—印刷线路板模组。

具体实施方式

55.为使本发明的目的、技术方案和优点更加清楚明白,下文中将结合附图对本发明的实施例进行详细说明。需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互任意组合。

56.图1为一种显示装置的平面结构示意图。该显示装置为lcd显示装置,如图1所示,显示装置具有上(up)边框、下(down)边框、左(left)边框和右(right)边框。随着科技的发展,上、左和右边框可以做到窄边框甚至无边框,但下边框想要做到窄边框甚至无边框,还存在一定的困难。

57.图2为图1所示显示装置在一个实施例中的b-b结构示意图。如图2所示,显示装置包括对盒设置的第一基板11(通常为阵列基板)和第二基板12(通常为彩膜基板)。显示装置还包括设置在第一基板11下侧的第一偏光片51、设置在第一偏光片51下侧的背光单元60和设置在背光单元60下侧的背板71,还包括设置在第二基板12上侧的第二偏光片52以及设置在第二偏光片52上侧的盖板72。背板71和盖板72之间形成容纳空间,第一基板11、第二基板12、第一偏光片51、第二偏光片52和背光单元60均位于容纳空间内。通常,盖板72侧为出光侧。图2中还示出了位于背板71内的泡棉81,以及位于盖板72和第二偏光片52之间的胶带82。在实际实施中,也可以不设置胶带82。

58.如图2所示,为了绑定连接柔性线路板(flexible printed circuit,fpc)91和芯片(ic)92,第一基板11在下边框区凸出于第二基板12,以便形成用于连接柔性线路板91和芯片92的绑定区域。绑定区域上绑定连接有芯片92以及柔性线路板91,柔性线路板上连接有印刷线路板模组(printed circuit board assembly,pcba)93。通常,第一基板11和第二基板12的基底为玻璃,玻璃的刚性结构决定了第一基板11无法弯折,而且,芯片92、柔性线路板91和印刷线路板模组93的放置区域要占用与第一基板平行方向上的位置,最终导致图2所示的显示装置的下边框不能有效缩减,无法实现下边框的窄边框。

59.图3为图1所示显示装置在另一个实施例中的b-b结构示意图。与图2所示显示装置不同的是,在图3所示显示装置中,第一基板11反置,即第一基板11和第二基板12位置对调,第一基板11朝向出光侧。在图3所示显示装置中,为了进一步节约成本,第二偏光片52可以为6h偏光片或9h偏光片(容易理解的是,6h偏光片为硬度为6h的偏光片,9h偏光片为硬度为9h的偏光片),从而可以省去图2中的盖板72,达到节约成本的目的。同时,将柔性线路板91和印刷线路板模组93朝向背光单元60侧弯折,减少柔性线路板91和印刷线路板模组93在宽度方向上占用尺寸,这样就可以减少显示装置的下边框宽度,有利于实现下边框的窄边框设计。

60.图3所示的显示装置,虽然相对于图2可以在一定程度上缩减下边框的宽度,但第一基板的绑定区域仍旧凸出于第二基板,会占用与第二基板平行方向上的尺寸。同时,将第一基板11(阵列基板)反置,第一基板11上设置有多条金属走线,在显示过程中,金属走线会造成金属反光,反射率达到10%以上,使得显示装置的视觉效果极差。为了改善第一基板11的反光,需要进行低反射设计,从而需要开发moox材料。这样就增加了显示装置的工艺难度和生产成本,而且反射率也只能改善到5%左右,不能达到如图2所示显示装置的显示效果,影响了显示装置的画面品质。

61.另外,随着lcd技术的不断发展,lcd技术遇到了一定瓶颈,例如对比度(cr)问题。

相对于有机发光二极管(organic light emitting diode,oled)显示装置和mini led显示装置的百万级对比度,lcd显示装置的对比度太低。为了改善lcd显示装置的cr偏低而影响视觉感受的问题,双面板技术应运而生。

62.图4为一种双面板显示装置的结构示意图。如图4所示,显示装置包括叠层设置的第一面板10和第二面板20。第一面板10通常为显示面板,第二面板20通常为区域调光面板。第一面板10包括对盒设置的第一基板11(通常为阵列基板)和第二基板12(通常为彩膜基板),以及位于第一基板11和第二基板12之间的第一液晶层13。第一面板10还包括设置在第一基板11的背离第二基板12一侧的第一偏光片51,以及设置在第二基板12的背离第一基板11一侧的第二偏光片52。第二面板20包括对盒设置的第三基板21(通常为阵列基板)和第四基板22,以及位于第三基板21和第四基板22之间的第二液晶层23。第二面板通常为区域调光面板,因此,第四基板22通常为彩膜基板,但由于第二面板不用于显示彩色,因此,第四基板22上可以不设置彩膜。第二面板20还包括设置在第三基板21的背离第四基板22一侧的第三偏光片53。第四基板22朝向第一基板11设置。显示装置还包括背光单元60,背光单元60设置在第二面板20的背离第一面板10的一侧。本领域人员明白,背光单元60可以包括灯罩、背光源、反射板、导光板、扩散板等结构,这些结构可以将背光源发出的光转变成亮度均匀的面光源,从而,背光单元60朝向第二面板20出射的光线为亮度均匀的面光源。双面板显示装置使背光单元60的光在到达用户眼中之前经过双层的液晶调制,提高了显示装置的对比度。在图4中,第一基板11、第二基板12、第三基板21和第四基板22均采用玻璃作为基底,这就导致相比于单面板显示装置,图4所示显示装置的厚度、重量均增加一倍以上,严重影响了双面板显示装置的发展。在一个如图4所示结构的显示装置中,显示装置的厚度为1.1mm(0.5mm+0.6mm)与背光单元60的厚度之和,这样的厚度严重影响了双面板显示装置的发展。

63.容易理解的是,如图4所示的显示装置具有边框区,第一基板11在边框区具有第一绑定区域,第一绑定区域绑定连接有第一控制模组41。第一控制模组可以包括芯片、柔性线路板和印刷线路板模组等。第三基板21在边框区具有第二绑定区域,第二绑定区域绑定连接有第二控制模组42。第二控制模组42可以包括芯片、柔性线路板和印刷线路板模组等。

64.为了解决显示装置厚度大、重量大的问题,本发明实施例提出了一种显示装置。本发明实施例提出的显示装置,包括第一面板,所述第一面板包括对盒设置的第一基板和第二基板,所述第一基板和所述第二基板中的至少一个采用柔性基底。

65.本发明实施例提出的显示装置,第一基板和第二基板中的至少一个采用柔性基底,可以降低显示装置的厚度和重量,有利于实现显示装置的轻薄化。

66.下面将通过具体的实施例详细介绍本发明的技术内容。

67.第一实施例:

68.图5为本发明第一实施例显示装置的结构示意图。如图5所示,显示装置包括第一面板和背光单元60,第一面板包括对盒设置的第一基板11(通常为阵列基板)和第二基板12(通常为彩膜基板)。第一面板还包括第一偏光片51、第二偏光片52。第一基板11和第二基板12中的至少一个基板采用柔性基底。背光单元60设置在第一基板11的背离第二基板12的一侧,第一偏光片51设置在第一基板11的背离第二基板12的一侧,第二偏光片52设置在第二基板12的背离第一基板11的一侧。第二偏光片52包括6h偏光片或9h偏光片,容易理解的是,6h偏光片为硬度为6h的偏光片,9h偏光片为硬度为9h的偏光片。在图5中,第一基板11采用

柔性基底,第二偏光片采用6h偏光片或9h偏光片。

69.本发明实施例的显示装置,第一基板11和第二基板12中的至少一个基板采用柔性基底,可以降低显示装置的厚度和重量,有利于实现显示装置的轻薄化。另外,第二偏光片52包括6h偏光片或9h偏光片,可以增加显示装置的刚性,同时6h偏光片或9h偏光片还可以用作显示装置的盖板,进一步节约显示装置的成本。

70.图5中还示出了位于第一基板12和第二偏光片52之间的胶带82。容易理解的是,在实际实施中,也可以不设置胶带82。

71.第二实施例:

72.基于前述实施例的发明构思,本发明第二实施例提出了一种显示装置。

73.图6为本发明第二实施例显示装置的结构示意图。本实施例显示装置的平面结构示意图如图1所示,图6示出了图1中的b-b截面结构示意图。如图1所示,显示装置包括显示区和边框区。如图6所示,显示装置包括第一面板,第一面板包括对盒设置的第一基板11和第二基板12,第一基板11采用柔性基底,第一基板11在边框区(在本实施例中为下边框区)具有第一绑定区域,第一绑定区域绑定连接有第一控制模组,第一基板11的第一绑定区域朝向背离第二基板12的方向弯折,使得第一控制模组隐藏在第二基板12的朝向第一基板11的一侧。第一控制模组可以包括芯片92、柔性线路板91和印刷线路板模组93等。芯片92和柔性线路板91均绑定连接在第一绑定区域,柔性线路板91连接有印刷线路板模组93。第一基板11的第一绑定区域朝向背离第二基板12的方向弯折后,使得芯片92、柔性线路板91、印刷线路板模组93卷曲折叠在第二基板12的朝向第一基板11的一侧。

74.本发明实施例的显示装置,第一基板11为柔性基板,柔性基板具有柔性性和耐弯折特性,从而,第一基板11的第一绑定区域可以朝向背离第二基板12的方向弯折,使得第一控制模组隐藏在第二基板12的朝向第一基板11的一侧。这样的结构,芯片92、柔性线路板91和印刷线路板模组93所在的区域不再占用与第二基板12平行方向上的尺寸,而是隐藏在第二基板12的下侧,避免了芯片92、柔性线路板91和印刷线路板模组93导致的显示装置边框增大,有效减小了显示装置的下边框尺寸,有利于实现显示装置的窄边框和无边框。另外,本发明实施例的显示装置,第一基板11采用柔性基底,不再采用玻璃作为基底,减小了显示装置的重量和厚度,有利于实现显示装置的轻薄化。

75.图3所示的显示装置,芯片92、柔性线路板91和印刷线路板模组93均位于第一基板11所在的区域内,虽然相比于图2减小了显示装置的下边框尺寸,但第一基板的第一绑定区域的宽度仍旧存在,第一绑定区域凸出于第二基板,第一绑定区域仍旧会占用显示装置的边框尺寸。本发明实施例的显示装置,相比于图3所示的显示装置,第一基板11的第一绑定区域朝向背离第二基板12的方向弯折,使得芯片92、柔性线路板91、印刷线路板模组93卷曲折叠并隐藏在第二基板12的朝向第一基板11的一侧,不再凸出于第二基板,从而,第一绑定区域不再占用显示装置的边框尺寸,因此,本发明实施例的显示装置相比于图3所示的显示装置,进一步减小了显示装置的边框尺寸,有利于实现显示装置的窄边框和无边框设计。

76.如图6所示,第一面板还包括第一偏光片51和第二偏光片52。第一偏光片51设置在第一基板11的背离第二基板12的一侧,第二偏光片52设置在第二基板12的背离第一基板11的一侧,背光单元60设置在第一面板的朝向第一基板11的一侧,即背光单元60设置在第一偏光片51的背离第一基板11的一侧。这样的结构,第二基板12的背离第一基板11的一侧为

出光侧,相比于图3所示的显示装置,第一基板11不再位于出光侧,从而,第一基板11上的金属走线不再造成金属反光,有效改善了画面反光问题,提高了显示装置的视觉效果和画面品质,同时降低了显示装置的工艺难度和生产成本。

77.如图6所示,显示装置还可以包括背板71。背板71设置在背光单元60的背离第一偏光片51的一侧。在一个实施例中,第二偏光片52可以包括硬质偏光片,例如,6h偏光片或9h偏光片。这样的第二偏光片52具有较好的硬度和刚度,可以代替图2中的盖板,从而,第二偏光片可以形成显示装置出光侧的外表面,也就是说,第二偏光片52和背板71形成显示装置的框体结构,省去了盖板的使用,降低了显示装置的成本。

78.图6还示出了位于背板71内的泡棉81,泡棉81可以起到一定的支撑作用。如图6所示,第一基板11的绑定区域朝向背离第二基板12的方向弯折后,泡棉81可以用来对第一基板11的弯折部进行支撑,使得弯折部保持固定。

79.表1为图2、图3和图6所示显示装置在重量、厚度和下边框宽度上的对比(以15.0fhb显示装置为例),从表1中可以看出,相比于图2所示的显示装置,本发明实施例的显示装置的重量下降了约50%,厚度减小约48%,下边框宽度减小约85%。相比于图3所示的显示装置,本发明实施例的显示装置(如图6所示)的重量、厚度和下边框宽度也均有所减小,而且更有利于实现显示装置的窄边框和轻薄化。

80.表1 三种显示装置的重量、厚度和下边框宽度的对比

[0081][0082]

图7为本发明第二实施例显示装置另一边框区的结构示意图。如图7所示,在显示装置的另一边框区,由于第一基板11不再具有绑定区域,从而,第一基板11可以不进行弯折。在本实施例中,显示装置的下边框结构如图6所示,由于上边框、左边框和右边框不设置控制组件,因此,上边框、左边框和右边框的结构可以如图7所示。容易理解的是,当显示装置的另一边框也设置有用来绑定连接控制模组的绑定区域时,也可以将对应绑定区域朝向背离第二基板12的方向弯折,使得控制模组不占用与第二基板12平行方向上的尺寸,从而避免绑定区域占用显示装置的边框尺寸。

[0083]

第三实施例:

[0084]

本发明第三实施例提供了一种显示装置的制备方法,包括:

[0085]

制备第一基板和第二基板,其中,制备第一基板包括,在硬质衬底上形成柔性基底;在所述柔性基底上制备控制结构层;在所述控制结构层上形成取向层,所述第一基板具有第一绑定区域;

[0086]

将所述第一基板和所述第二基板对盒;

[0087]

至少将硬质衬底上与所述第一绑定区域对应的部分从所述第一基板上剥离;

[0088]

将第一控制模组绑定连接到所述第一绑定区域上;

[0089]

将所述第一基板的第一绑定区域朝向背离所述第二基板的方向弯折,使得所述第一控制模组隐藏在所述第二基板的朝向所述第一基板的一侧。

[0090]

在一个实施例中,

[0091]

在将第一控制模组绑定连接到所述第一绑定区域上之前,所述制备方法还可以包括:在所述第一基板的背离所述第二基板的一侧贴附第一偏光片,在所述第二基板的背离所述第一基板的一侧贴附第二偏光片;

[0092]

在将所述第一绑定区域朝向背离所述第二基板的方向弯折之前,所述制备方法还可以包括:在所述第一偏光片的背离所述第一基板的一侧组装背光单元。

[0093]

在一个实施例中,所述制备方法还可以包括,

[0094]

在所述背光单元的背离所述第一基板的一侧组装背板,使得所述第二偏光片形成所述显示装置出光侧的外表面,所述第二偏光片包括6h偏光片或9h偏光片。

[0095]

下面结合显示装置的制备过程详细说明本发明实施例的技术方案。实施例中所说的“构图工艺”可以包括涂覆光刻胶、掩模曝光、显影、刻蚀、剥离光刻胶等处理,是现有成熟的制备工艺。涂覆可采用已知的涂覆工艺,在此不做具体的限定。

[0096]

s11:制备第一基板和第二基板,第一基板通常为阵列基板,第二基板通常为彩膜基板。

[0097]

制备第一基板可以包括:在硬质衬底上涂覆一层柔性材料,柔性材料可以为聚酰亚胺等材料;将柔性材料固化成膜形成柔性基底,可以采用热盘真空干燥装置(hvcd)、烧结或烘烤的方法将柔性材料固化成膜;在柔性基底上制备控制结构层;在控制结构层上形成取向层。在控制结构层上形成取向层可以包括:在控制结构层上涂覆取向液(例如聚酰亚胺溶液)并固化成膜;对取向薄膜进行取向处理(例如摩擦)来形成取向层。容易理解的是,控制结构层可以包括薄膜晶体管、栅线、数据线、像素电极等,可以采用构图工艺形成薄膜晶体管、栅线、数据线、像素电极等。硬质衬底可以为玻璃等。

[0098]

可以采用常规方法形成第二基板,第二基板可以包括玻璃基底、形成在玻璃基底上的彩膜、黑矩阵等。第二基板的结构和制备方法为本领域常规技术,在此不再赘述。第二基板朝向第一基板的一侧也要形成取向层,在第二基板上形成取向层的方法与在第一基板上形成取向层的方法可以相同,在此不再赘述。

[0099]

s12:将第一基板和第二基板对盒,如图8所示,图8为显示装置中第一基板和第二基板对盒后的结构示意图。如图8所示,第一基板11形成在硬质衬底100上,第一基板11设置有第一绑定区域,因此,第一基板11凸出于第二基板12。在一个实施例中,可以采用odf(将第一基板和第二基板通过胶框贴合)方式将第一基板11和第二基板12对盒。

[0100]

在实际生产中,会将第一基板母板(带硬质衬底)和第二基板母板对盒,第一基板母板包括多个第一基板,第二基板母板包括多个第二基板。将第一基板母板和第二基板母板对盒后,需要采用切割设备(如刀轮)对对盒后的母板进行第一次切割,将母板切割成面板单元(q-panel);然后采用切割设备(例如刀轮或激光切割)对q-panel进行第二次切割,形成单个面板(single cell)。由于第一基板上设置有第一绑定区域,在第二次切割中会将第二基板覆盖第一绑定区域的一部分切除,因此,单个面板中,第一基板和第二基板的尺寸是不相同的,通常,第一基板的尺寸大于第二基板的尺寸,即第一基板上第一绑定区域凸出于第二基板,如图8所示。

[0101]

s13:至少将硬质衬底上与所述第一绑定区域对应的部分从所述第一基板上剥离,在一个实施例中,将硬质衬底100全部从第一基板11上剥离,即将硬质衬底100与柔性基底分离。可以采用激光剥离(llo)技术将硬质衬底与柔性基底分离,来去除硬质衬底,如图9所示,图9为显示装置中将硬质衬底从第一基板上剥离后的结构示意图。

[0102]

s14:贴附第一偏光片和第二偏光片,具体为,在第一基板11的背离第二基板12的一侧贴附第一偏光片51,在第二基板12的背离第一基板11的一侧贴附第二偏光片52,第二偏光片52可以包括6h偏光片或9h偏光片,如图10所示,图10为显示装置中贴附第一偏光片和第二偏光片后的结构示意图。为了防止第二偏光片52贴附不牢固,可以采用胶层82将第二偏光片52贴附在第二基板12的背离第一基板11的一侧上。

[0103]

s15:将第一控制模组绑定连接到第一基板的第一绑定区域上,并涂覆绿油保护层对绑定垫进行保护。具体地,将芯片、柔性线路板等和第一基板进行软体绑定,将芯片、柔性线路板等绑定连接到第一绑定区域;在第一绑定垫区域涂覆绿油保护层对绑定垫进行保护。

[0104]

s16:在第一偏光片的背离所述第一基板的一侧组装背光单元。

[0105]

s17:将绑定连接有第一控制模组的第一绑定区域朝向背离第二基板的方向弯折,使得第一控制模组隐藏在第二基板的朝向第一基板的一侧,然后粘贴胶带对第一控制模组进行遮盖保护。

[0106]

s18:对形成的整体结构进行切割使得第二基板、第一偏光片和第二偏光片的边缘平齐,然后对整体进行异形切割使得整体结构与背板的尺寸相匹配,以便实现背板的组装。

[0107]

在实际实施中,为了防止漏光,还需要在显示装置的出光侧的周边印刷油墨,以避免漏光。最后,在背光单元60的背离第一基板11的一侧组装背板71,使得第二偏光片52形成显示装置出光侧的外表面,完成显示装置的制备。

[0108]

在另一个实施例中,显示装置的制备方法与上一实施例不同的是步骤s13,在另一个实施例中,s13可以包括:将硬质衬底上与第一绑定区域对应的部分从第一基板上剥离,具体为,对硬质衬底中与第一绑定区域对应的部分进行激光预切割;采用激光剥离技术将硬质衬底中与第一绑定区域对应的部分与柔性基底分离,以去除硬质衬底中与第一绑定区域对应的部分,从而暴露出第一基板的第一绑定区域。由于在另一个实施例中,第一基板的非绑定区域对应的硬质衬底还保留,因此,第二偏光片可以采用普通的偏光片。

[0109]

采用本发明实施例的制备方法制备出的显示装置包括显示区和位于显示区之外的边框区,在边框区,显示装置的截面结构如图6和如图7所示。

[0110]

第四实施例:

[0111]

图11为本发明第四实施例显示装置的结构示意图。基于前述实施例的发明构思,本发明第四实施例提出了一种显示装置,如图11所示,显示装置包括叠层设置的第一面板10和第二面板20。第一面板10通常为显示面板,第二面板20通常为区域调光面板。第一面板10包括对盒设置的第一基板11和第二基板12,以及设置在第一基板11和第二基板12之间的第一液晶层13。第二面板20包括对盒设置的第三基板21和第四基板22,以及位于第三基板21和第四基板22之间的第二液晶层23。第四基板22朝向第一基板11设置。通常,第一基板可以为阵列基板,第二基板可以为彩膜基板,第三基板也可以为阵列基板,第四基板可以为彩膜基板。

[0112]

在本实施例中,第一面板可以为显示面板,第二面板可以为区域调光面板,第二面板设置有多个调光单元,多个调光单元与所述第一面板的像素单元一一对应,调光单元用于调节进入对应像素单元的光的亮度。由于第二面板不用于显示彩色,因此,第四基板上通常不设置彩膜。

[0113]

为了降低双面板显示装置的厚度及重量,第一基板11、第二基板12、第三基板21和第四基板22中的至少一个采用柔性基底。

[0114]

容易理解的是,双面板显示装置中,通常,第一基板11、第二基板12、第三基板21和第四基板22均采用玻璃作为基底,这就导致相比于单面板显示装置,双面板显示装置的厚度、重量均增加一倍以上,严重影响了双面板显示装置的发展。本发明实施例的双面板显示装置,第一基板11、第二基板12、第三基板21和第四基板22中的至少一个采用柔性基底,柔性基底厚度薄、重量轻,可以有效减小双面板显示装置的厚度和重量,容易实现极致超轻薄效果,有效解决了双面板显示装置厚度过厚、重量过重的缺陷,极大提升了双面板显示装置的应用价值和市场竞争力。

[0115]

为了进一步增加采用柔性基底的基板对应的面板的结构强度,在一个实施例中,采用柔性基底的基板对应的面板还包括6h偏光片或9h偏光片。采用6h偏光片或9h偏光片可以增加面板的结构强度,容易实现显示装置的量产。例如,第一基板或第二基板采用柔性基底,那么,第一基板或第二基板对应的面板即第一面板还包括6h偏光片或9h偏光片;第三基板或第四基板采用柔性基底,那么,第三基板或第四基板对应的面板即第二面板还包括6h偏光片或9h偏光片。本发明实施例的显示装置,如图11所示,第一面板10还包括第一偏光片51和第二偏光片52。第一偏光片设置在第一基板11的背离第二基板12的一侧,第二偏光片52设置在第二基板12的背离第一基板11的一侧。第二面板20还包括第三偏光片53,第三偏光片53设置在第三基板21的背离第四基板22的一侧。

[0116]

在本实施例中,如图11所示,第一基板11和第二基板12均采用柔性基底,而第三基板21和第四基板22均采用硬质基底例如玻璃等。其中,第一偏光片51包括6h偏光片或9h偏光片,第二偏光片52也可以包括6h偏光片或9h偏光片。

[0117]

如图11所示,显示装置还可以包括背光单元60,背光单元60设置在第二面板20的背离第一面板10的一侧。容易理解的是,背光单元60可以包括灯罩、背光源、反射板、导光板、扩散板等结构。

[0118]

相比于图4所示的双面板显示装置,图11所示的显示装置,第一面板10(由第一偏光片至第二偏光片)对应的厚度由0.6mm降低至0.2mm,使得双面板显示装置的厚度大大减小,重量大大减轻。

[0119]

图12为本发明另一实施例显示装置的结构示意图。在本实施例中,如图12所示,第三基板21和第四基板22均采用柔性基底,而第一基板11和第二基板12均采用硬质基底例如玻璃等。第三偏光片53可以包括6h偏光片或9h偏光片,第二偏光片52可以包括6h偏光片或9h偏光片。相比于图4所示的双面板显示装置,图12所示的显示装置,第二面板20(包括第三偏光片53、第三基板21、第二液晶层23和第四基板22)对应的厚度由0.5mm降低至0.1mm,使得双面板显示装置的厚度大大减小,重量大大减轻。

[0120]

图13为本发明另一实施例显示装置的结构示意图。在本实施例中,如图13所示,第一基板11、第二基板12、第三基板21和第四基板22均采用柔性基底,第一偏光片51、第二偏

光片52和第三偏光片53可以均包括6h偏光片或9h偏光片。相比于图4所示的双面板显示装置,图13所示的显示装置,第一面板10(由第一偏光片至第二偏光片)对应的厚度由0.6mm降低至0.2mm,第二面板20(包括第三偏光片53、第三基板21、第二液晶层23和第四基板22)对应的厚度由0.5mm降低至0.1mm,使得双面板显示装置的厚度减小了0.8mm,从而,双面板显示装置的厚度大大减小,重量大大减轻。

[0121]

本发明实施例的显示装置,可以有选择性地将第一基板、第二基板、第三基板或第三基板中的任何基板设置为柔性基底,从而可以达到不同的显示装置厚度和重量,以满足不同的市场需求。

[0122]

图14为双面板显示装置的结构示意图。容易理解的是,双面板显示装置包括显示区和位于显示区之外的边框区,在边框区,第一基板11在边框区具有第一绑定区域,第一绑定区域绑定连接有第一控制模组41。第一控制模组可以包括芯片、柔性线路板和印刷线路板模组等。芯片和柔性线路板均绑定连接在第一绑定区域,柔性线路板连接有印刷线路板模组。由于第一基板11采用柔性基底,因此,为了减小双面板显示装置边框区的宽度,如图14所示,第一绑定区域可以朝向背离第二基板12的方向弯折,使得第一控制模组隐藏在第二基板12的朝向第一基板11的一侧。

[0123]

同理,在边框区,第三基板21在边框区具有第二绑定区域,第二绑定区域绑定连接有第二控制模组42。第二控制模组42可以包括芯片、柔性线路板和印刷线路板模组等。芯片和柔性线路板均绑定连接在第二绑定区域,柔性线路板连接有印刷线路板模组。由于第三基板21采用柔性基底,因此,为了减小双面板显示装置边框区的宽度,如图14所示,第二绑定区域可以朝向背离第四基板12的方向弯折,使得第二控制模组隐藏在第四基板22的朝向第三基板21的一侧。

[0124]

因此,如图14所示的双面板显示装置,第一绑定区域和第二绑定区域不再占用与基板平行方向上的尺寸,有效减小了显示装置的边框区宽度,有利于实现双面板显示装置的窄边框和无边框。

[0125]

如图14所示,双面板显示装置还包括背板71,背板71设置在背光单元60的背离第三偏光片53的一侧。在图14中,第二偏光片52可以包括6h偏光片或9h偏光片。6h偏光片或9h偏光片具有较好的硬度和刚度,可以代替显示装置的盖板,从而,第二偏光片52和背板71形成显示装置的框体结构,省去了盖板的使用,降低了显示装置的成本。

[0126]

容易理解的是,只要第一基板和第三基板均采用柔性基底,便可以实现第一绑定区域朝向背离第二基板12的方向弯折,使得第一控制模组隐藏在第二基板12的朝向第一基板11的一侧,以及第二绑定区域朝向背离第四基板12的方向弯折,使得第二控制模组隐藏在第四基板22的朝向第三基板21的一侧。从而实现显示装置的窄边框设计,有利于实现双面板显示装置的轻薄化和窄边框甚至无边框。

[0127]

容易理解的是,本发明实施例的显示装置,第一面板可以采用高多维电场型(high advanced super dimension switch,hads)液晶面板。第二面板可以采用高多维电场型(high advanced super dimension switch,hads)液晶面板,也可以采用扭曲向列型(twisted nematic,tn)液晶面板。

[0128]

下面以图14所示双面板显示装置,介绍本发明实施例显示装置的制备方法。

[0129]

s100:制备第一面板和第二面板,具体包括:

[0130]

s101:制备第一面板,包括:

[0131]

s:1011:制备第一基板和第二基板,第一基板通常为阵列基板,第二基板通常为彩膜基板。

[0132]

制备第一基板的方法与第三实施例中制备第一基板的方法相同,在此不再赘述。

[0133]

制备第二基板可以包括:在硬质衬底上涂覆一层柔性材料,柔性材料可以为聚酰亚胺等材料;将柔性材料固化成膜形成柔性基底,可以通过热盘真空干燥装置(hvcd)及烧结或烘烤的方法将柔性材料固化成膜;在柔性基底上制备彩膜结构层,彩膜结构层可以包括彩膜和黑矩阵;在彩膜结构层上形成取向层。形成取向层的过程可以包括:在彩膜结构层上涂覆取向液(例如聚酰亚胺溶液)并固化成膜;对取向薄膜进行取向处理(例如rubbing或者oa工艺)来形成取向层。

[0134]

s1012:将第一基板和第二基板对盒。第一基板和第二基板对盒的过程与第三实施例中的s12相同,在此不再赘述。

[0135]

容易理解的是,在对盒过程中,第一基板和第二基板分别设置在对应的硬质衬底上。

[0136]

s1013:将第一基板对应的硬质衬底从第一基板上剥离,将第二基板对应的硬质衬底从第一基板上剥离。可以采用激光剥离技术将硬质衬底与基板分离,以去除硬质衬底。

[0137]

s1014:贴附第一偏光片和第二偏光片,具体为,在第一基板11的背离第二基板12的一侧上贴附第一偏光片51,在第二基板12的背离第一基板11的一侧上贴附第二偏光片52,第一偏光片和第二偏光片可以均包括6h偏光片和9h偏光片。

[0138]

s1015:将第一控制模组绑定连接到第一基板的第一绑定区域上,并涂覆绿油保护层对绑定垫进行保护。具体地,将芯片、柔性线路板等和第一基板进行软体绑定,将芯片、柔性线路板等绑定连接到第一绑定区域;在第一绑定垫区域涂覆绿油保护层对绑定垫进行保护。

[0139]

s102:制备第二面板,包括:

[0140]

s1021:制备第三基板和第四基板,第三基板通常为阵列基板,第四基板通常为透明基板。

[0141]

制备第三基板的方法与s1011中制备第一基板的方法相同,在此不再赘述。

[0142]

制备第四基板可以包括:在硬质衬底上涂覆一层柔性材料,柔性材料可以为聚酰亚胺等材料;将柔性材料固化成膜形成柔性基底,可以通过热盘真空干燥装置(hvcd)及烧结或烘烤的方法将柔性材料固化成膜;在柔性基底上形成取向层。

[0143]

s1022:将第三基板和第四基板对盒。第三基板和第四基板对盒的过程与s1012相同,在此不再赘述。

[0144]

容易理解的是,在对盒过程中,第三基板和第四基板分别设置在对应的硬质衬底上。

[0145]

s1023:将第三基板对应的硬质衬底从第三基板上剥离,将第四基板对应的硬质衬底从第四基板上剥离。可以采用激光剥离技术将硬质衬底与基板分离,以去除硬质衬底。

[0146]

s1024:贴附第三偏光片,具体为,在第三基板的背离第四基板的一侧上贴附第三偏光片,第三偏光片包括6h偏光片和9h偏光片。

[0147]

s200:将第一面板和第二面板贴合,使得第四基板22朝向第一偏光片51,具体地,

可以采用光学胶(oca,optically clear adhesive)工艺将第一面板和第二面板贴合,使得第四基板22朝向第一偏光片51,如图11所示。

[0148]

s300:进行背光单元的组装,将背光单元设置在第二面板背离第一面板的一侧。

[0149]

s400:将绑定连接有第一控制模组41的第一绑定区域朝向背离第二基板12的方向弯折,使得第一控制模组41隐藏在第二基板12的朝向第一基板11的一侧,然后粘贴胶带对第一控制模组41进行遮盖保护;将绑定连接有第二控制模组42的第二绑定区域朝向背离第四基板22的方向弯折,使得第二控制模组42隐藏在第四基板22的朝向第三基板21的一侧,然后粘贴胶带对第二控制模组42进行遮盖保护。

[0150]

s500:对形成的整体结构进行切割使得第一面板和第二面板的边缘平齐,然后对整体结构进行异形切割使得整体结构与背板的尺寸相匹配,以便实现背板的组装。

[0151]

在实际实施中,为了防止漏光,还需要在显示装置的出光侧的周边印刷油墨,以避免漏光,最后,在背光单元60的背离第二面板20的一侧组装背板71,使得第二偏光片52形成显示装置出光侧的外表面,完成显示装置的制备,如图14所示。

[0152]

在本发明实施例的描述中,需要理解的是,术语“中部”、“上”、“下”、“前”、“后”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0153]

在本发明实施例的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0154]

虽然本发明所揭露的实施方式如上,但所述的内容仅为便于理解本发明而采用的实施方式,并非用以限定本发明。任何本发明所属领域内的技术人员,在不脱离本发明所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本发明的专利保护范围,仍须以所附的权利要求书所界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1