集成光学微电子机械系统中应力和间隙缓解的结构和方法与流程

集成光学微电子机械系统中应力和间隙缓解的结构和方法

相关申请的交叉引用

1.本技术案要求2018年11月8日提交的标题为“集成光学微电子机械系统中应力和间隙缓解的结构和方法”的美国临时专利第62/757,317号的优先权益,所述美国临时专利以全文引用的方式并入本文中。

技术领域

2.本发明涉及集成光学mems(io

‑

mems)概念,更具体地说,涉及建立用于缓解io

‑

mems中波导对接耦合和间隙闭合中的应力影响的结构和方法。本发明改进了光学开关、光学组件封装、光学耦合和应力补偿组件制造的设计技术。

背景技术:

3.硅光子学(silicon photonics)是利用cmos微电子产业的规模经济,为集成电路增加集成光学功能的一种很有前途的技术。硅光子学的一些变体可以使用其它材料作为波导芯,例如氮化硅(si

x

n

y

)和氮氧化硅(sio

x

n1‑

x

)。

4.微电子机械系统(mems)是小型集成装置或系统,其结合了硅集成电路中的电气和机械功能,但也可以采用其它材料系统。mems的尺寸可以从亚微米级到毫米级,并且在特定系统中可以有任何数量,从一个到几个,甚至可能有数千或数百万个。历史上,mems装置利用并扩展了硅集成电路行业的制造技术,即薄膜沉积、光刻、蚀刻等,以向硅电路添加梁、齿轮、膜片以及弹簧等机械元件,作为分立装置或与硅电子装置相结合。今天,mems装置应用的例子包括喷墨打印机墨盒、加速计、微型机器人、微型发动机、锁、惯性传感器、微型驱动器、微型镜、微型致动器、光学扫描仪、流体泵、换能器、化学传感器、压力传感器和业务传感器。这些mems系统能够在微观尺度上感知、控制和激活机械工艺,并在宏观尺度上单独或以阵列的形式发挥作用,已经成为一种成功的致动技术。

5.mems作为在自由空间中改变光路的结构,通常被称为传统的微光电子机械系统(moems)。另一方面,集成光学mems或io

‑

mems利用了mems的最新发展,实现了基于硅光子学的集成光学集成电路(ic)。在本发明引入能够实现对接耦合的间隙闭合波导之前,io

‑

mems已被限制为水平或垂直致动的空气包层波导,与固定波导进行倏逝或绝热耦合。

6.因此,存在对mems致动的集成光学波导的间隙闭合和对接耦合的要求,以在mems致动的集成光学介电包层波导和位于同一芯片上的锚波导之间提供更有效、宽带和偏振不敏感的光学耦合。考虑到作为介电包层和波导芯的材料会在支撑波导的mems结构中产生显著的应力,从而导致mems结构的变形,发明人不得不设计两种不同的io

‑

mems微制造工艺类别;首先是依赖于设计的工艺,图16

‑

22中描绘了本发明的示例性实施例,用于应力缓解的多种变体;其次是独立于设计的工艺,图23

‑

25中描绘了本发明的示例性实施例。此外,利用根据本发明实施例的这些工艺类别由发明人通过利用上述两个工艺类别的新io

‑

mems设计来扩展,并且能够最小化间隙闭合和对接耦合时的光学失调。

7.因此,希望向电路设计者和生产团队提供独立于装置设计的电路设计方法,以便

消除针对特定设计的制造工艺的复杂且昂贵的生产调谐,并且可以将单个制造工艺/配方用于硅电子装置中来制造各种各样的装置。

8.此外,在光学装置中,将io

‑

mems用于诸如开关之类的有源功能并向电路设计者提供构建块(例如光学开关统一单元)将是有益的,可以利用基于io

‑

mems的配置,在io

‑

mems元件之间具有或不具有中间光学电路,并且可以在小阵列和大阵列中光学互连,以实现小基光学保护电路开关或大基严格无阻塞或可重排无阻塞光学切换结构。

9.最后,到目前为止,当采用对接耦合而非表面光栅时,使用标准单模玻璃光纤(标准玻璃包层直径为125微米)封装io

‑

mems需要光纤的有源对准。有源对准既麻烦又昂贵,因为在执行对准时需要用光和光电探测器动态跟踪耦合效率。表面光栅是带宽受限的偏振敏感装置,不适合用于光纤与光子集成电路的高性能耦合。

10.因此,希望通过对接耦合将标准直径单模光纤的无源封装建立到io

‑

mems,既使用单个光纤,也使用多个光纤组件,也称为光纤带,通常12根或更多的光纤通过围绕其125微米直径玻璃包层的聚合物涂层连接在一起。

11.在结合附图回顾本发明的具体实施例的以下描述之后,本发明的其它方面和特征对于所属领域的一般技术人员将变得显而易见。

技术实现要素:

12.本发明的一个目的是通过集成光学mems(io

‑

mems)概念来缓解与传统微光电子机械系统(moems)相关的现有技术中的限制,更具体地说是在io

‑

mems中建立波导的对接耦合和间隙闭合,以改进现有技术中光学开关的设计、光学组件封装、光学耦合和应力补偿组件制造。

13.根据本发明的一个实施例,提供了一种制造光信道波导的方法,包括:在衬底上沉积包括第一预定厚度的第一二氧化硅层的下包层;在所述下包层上沉积包括第二预定厚度和第一预定宽度的氮化硅的光信道波导的芯并图案化;沉积上包层,所述上包层包括在所述芯和下包层顶部的第三预定厚度的第二二氧化硅层;和在第一预定条件下在氮环境中退火所得到的结构。

14.根据本发明的一个实施例,提供了一种光学装置,包括:形成在衬底上的输入波导,在形成在所述衬底中的第一面上的第一预定位置处具有第一端;形成在所述衬底上的输出波导,在形成在所述衬底中的所述第一面上的第二预定位置处具有第一端;可移动平台,包括形成在与所述第一面相对设置的可移动平台中的第二面;栅极波导,形成在相对于所述衬底悬浮的可移动平台上,在所述第二面上的第一预定位置处具有第一端,在所述第二面上的第二预定位置处具有第二远端;和微电子机械系统(mems)致动器,耦合到所述可移动平台;其中处于第一位置的所述mems致动器移动所述可移动平台,使得所述第一面和所述第二面被所述第一面和所述第二面之间的间隙隔开,使得在所述输入波导内传播的光信号经

由栅极波导最小地耦合到所述输出波导,或者在预定衰减下耦合;且处于第二位置的所述mems致动器移动所述可移动平台,使得所述第一面和所述第二面彼此接触,并且在所述输入波导内传播的光信号经由所述栅极波导耦合到所述输出波导。

15.根据本发明的一个实施例,提供了一种装置,包括:第一集成光学微电子机械系统(io

‑

mems)元件,包括多个第一光波导,每个第一光波导将所述moems元件一侧的多个端口的第一预定端口连接到所述io

‑

mems元件同一侧的所述多个端口的第二预定端口;线性微电子机械系统(mems)转换器,耦合到所述io

‑

mems元件以移动所述io

‑

mems元件;多个第二光波导,限定在也形成所述io

‑

mems元件的衬底上;其中在第一位置,所述io

‑

mems元件将所述多个端口的第三预定子集耦合到所述多个第二光波导的第一预定子集,并将所述多个端口的第四预定子集耦合到所述多个第二光波导的第二预定子集;且在第二位置,所述io

‑

mems元件将所述多个端口的第五预定子集耦合到所述多个第二光波导的第三预定子集,并将所述多个端口的第六预定子集耦合到所述多个第二光波导的第四预定子集;其中所述io

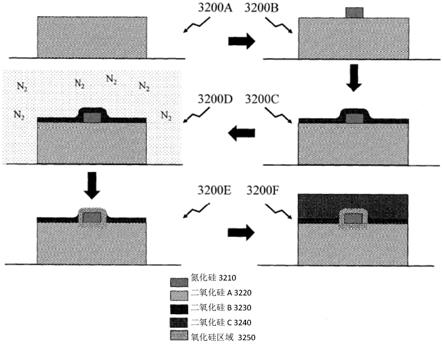

‑

mems元件还包括间隙闭合功能。

16.根据本发明的一个实施例,提供了一种装置,包括:第一集成光学微电子机械系统(io

‑

mems)元件,包括多个第一光波导,每个第一光波导将所述moems元件一侧的多个端口的第一预定端口连接到所述io

‑

mems元件同一侧的所述多个端口的第二预定端口;第一线性微电子机械系统(mems)致动器,耦合到所述io

‑

mems元件,用于沿着平行于所述io

‑

mems元件的具有所述多个端口的一侧的第一轴移动所述io

‑

mems元件;第二线性mems致动器,耦合到所述io

‑

mems元件,用于沿垂直于所述第一轴的第二轴移动所述io

‑

mems元件;多个第二光波导,限定在衬底上,所述io

‑

mems元件也形成在所述衬底上,所述多个第二光波导的第一端设置在所述io

‑

mems元件的具有所述多个端口的所述一侧附近;其中所述第二线性mems致动器将所述io

‑

mems元件从在所述多个第二光波导的所述第一端和具有所述多个端口的所述io

‑

mems元件的所述一侧之间具有第一预定间隙的第一位置移动到具有小于所述第一间隙的第二预定间隙的第二位置。当所述第二线性mems致动器处于所述第二位置时,所述第一线性mems致动器将所述io

‑

mems从第一位置移动到第二位置,从而:在所述第一位置,所述io

‑

mems元件将所述多个端口的第三预定子集耦合到所述多个第二光波导的第一预定子集,并将所述多个端口的第四预定子集耦合到所述多个第二光波导的第二预定子集;且在第二位置,所述io

‑

mems元件将所述多个端口的第五预定子集耦合到所述多个第二光波导的第三预定子集,并将所述多个端口的第六预定子集耦合到所述多个第二光波

导的第四预定子集。

17.根据本发明的一个实施例,提供了一种微机电(mems)元件,包括:第一部分,限定沿所述第一部分的轴的第一剖面;第二部分,限定沿所述第一部分的所述轴的第二剖面;和多个静电致动器,沿所述第二部分布置以在至少第一位置和第二位置之间沿垂直于所述第一部分的所述轴的方向移动所述第二部分;其中在所述第一位置,通过一个或多个第一间隙止动特征将机械地耦合到所述第一部分或所述第二部分的mems结构的运动限制在沿所述第一部分的所述轴的第一预定位置;和在所述第二位置,通过一个或多个第二间隙止动特征将机械地耦合到所述第一部分或所述第二部分之一的所述mems结构的运动限制在沿所述第一部分的所述轴的第二预定位置。

18.根据本发明的一个实施例,提供了一种光接口,包括:第一波导,位于设置在间隙一侧的集成光学微电子机械系统(io

‑

mems)装置的第一部分上;第二波导,位于设置在所述间隙的另一侧的所述io

‑

mems装置的第二部分上;其中,所述第一波导耦合到模式扩展结构的第一预定部分,所述模式扩展结构包括倒锥和多模干涉(mmi)结构之一;且所述第二波导耦合到所述模式扩展结构的第二预定部分,所述模式扩展结构包括倒锥和多模干涉(mmi)结构之一;且当所述模式扩展结构的所述第一和第二预定部分对准并且在间隙闭合时,所述光信号从所述第一波导耦合到所述第二波导。

19.根据本发明的一个实施例,提供了一种装置,包括:第一集成光学微电子机械系统(io

‑

mems)元件,包括机械地耦合到衬底的锚和在一端机械地耦合到所述锚的梁;第一光波导,沿所述梁和锚设置,终止于所述梁的末端上远离所述锚的预定点;微电子机械(mems)致动器,设置在沿所述梁的预定点处;以及多个第二光波导,机械地耦合到所述衬底;其中所述mems致动器的致动导致所述梁在第一变形和第二变形之间的变形,使得在间隙闭合时,所述第一光波导从所述多个第二光波导的第一第二光波导耦合到所述多个第二光波导的第二光波导。

20.根据本发明的一个实施例,提供了一种装置,包括:四个集成光学微电子机械系统(io

‑

mems)元件,每个元件包括:锚,机械地耦合到衬底;梁,一端机械地耦合到所述锚;第一光波导,设置在所述梁上,所述锚终止于所述梁的末端上远离所述锚的预定点;和微电子机械(mems)致动器,设置在沿所述梁的预定点处;和多个第二光波导,机械地耦合到所述衬底;以及

波导,在所述io

‑

mems的所述固定部分上交叉;其中每个io

‑

mems元件内的所述mems致动器的致动导致所述梁在第一变形和第二变形之间的变形,使得所述第一光波导在间隙闭合时从所述多个第二光波导的第一第二光波导耦合到所述多个第二光波导的第二光波导;在第一配置中,向每个mems致动器施加第一预定电压导致所述梁的所述第一变形,使得第一对io

‑

mems元件耦合到所述多个第二光波导的第一第二光波导的相对端,并且第二对io

‑

mems元件耦合到所述多个第二光波导的第二光波导的相对端;且在第二配置中,向每个mems致动器施加第二预定电压导致所述梁的所述第二变形,使得所述第一对io

‑

mems元件的io

‑

mems元件耦合到所述多个第二光波导的第三第二光波导,并且所述第二对io

‑

mems元件的io

‑

mems元件耦合到所述多个第二光波导的所述第三第二光波导的另一端,且所述第一对io

‑

mems元件的另一个io

‑

mems元件耦合到所述多个第二光波导的第四第二光波导的一端,并且所述第二对io

‑

mems元件的另一个io

‑

mems元件耦合到所述多个第二光波导的所述第四第二光波导的另一端;且所述波导交叉在所述多个第二光波导的所述第一第二光波导和所述多个第二光波导的所述第二第二光波导,或所述多个第二光波导的所述第三第二光波导和所述多个第二光波导的所述第四第二光波导中实施。

21.根据本发明的一个实施例,提供了一种装置,包括:四个集成光学微电子机械系统(io

‑

mems)元件,每个元件包括:锚,机械地耦合到衬底;梁,一端机械地耦合到所述锚;第一光波导,设置在所述梁上,所述锚终止于所述梁的末端上远离所述锚的预定点;和微电子机械(mems)致动器,设置在沿所述梁的预定点处;其中每个io

‑

mems元件内的所述mems致动器的致动导致所述梁在第一变形和第二变形之间的变形;且在第一配置中,向每个mems致动器施加第一预定电压导致所述梁的所述第一变形,其中第一对io

‑

mems元件上的所述第一光波导彼此耦合,且第二对io

‑

mems元件上的所述第一光波导彼此耦合;在第二配置中,向每个mems致动器施加第二预定电压导致所述梁的所述第二变形;其中所述第一对io

‑

mems元件的io

‑

mems元件的所述第一光波导耦合到所述第二对io

‑

mems元件的io

‑

mems元件的所述光波导;且所述第一对io

‑

mems元件的另一个io

‑

mems元件的所述第一光波导耦合到所述第二对io

‑

mems元件的另一个io

‑

mems元件的所述光波导。

22.根据本发明的一个实施例,提供了一种光纤接口,包括:悬浮平台,包括沿所述悬浮平台的轴的光波导的第一部分;柔性梁,耦合到支撑所述光波导的第二部分的所述悬浮平台;和凹槽,与具有沿所述悬浮平台的所述轴的轴的衬底一起形成;其中所述悬浮平台可响应于由于与插入所述凹槽中的光纤接触而产生的压力而沿所

述悬浮平台的所述轴移动,并沿所述凹槽向所述悬浮平台移动。

23.根据本发明的一个实施例,提供了一种方法,包括:;提供从衬底底部到绝缘体上硅(soi)结构的硅层的硅装置层的底部蚀刻的多个通孔;其中所述多个通孔允许mems或io

‑

mems的机械元件从所述soi结构的盒和衬底释放。

24.根据本发明的一个实施例,提供了一种方法,包括:提供集成光学微电子机械系统(io

‑

mems)装置,所述装置包括:光波导堆叠,至少包括底部包层和芯层,用于形成沉积在衬底上绝缘体上硅(soi)结构的硅层顶部的一个或多个光波导;多个通孔,通过所述衬底蚀刻到所述soi结构的所述硅装置层的底部,用作所述mems或io

‑

mems的机械元件;其中所述soi结构的所述硅装置层的厚度由将插入通过所述硅装置层蚀刻形成的凹槽中的光纤的直径和从所述soi结构的所述硅层顶部到所述光学波导堆叠的所述芯层中间的所述光波导堆叠的厚度来限定。

25.根据如上所述的本发明实施例,在提供集成光学微电子机械系统(io

‑

mems)装置的方法中还提供了包括光堆叠和多个通孔的附加步骤:在预定位置选择性地移除所述光堆叠,允许缓解由所述光堆叠和所述soi结构的所述硅层中的至少一个产生的应力,以最小化对所述io

‑

mems的悬浮部分和soi晶片的弯曲的至少一个变形。

26.根据本发明的一个实施例,提供了一种方法,包括:提供集成光学微电子机械系统(io

‑

mems)装置,所述装置包括:光波导堆叠,至少包括底部包层和芯层,用于形成沉积在衬底上绝缘体上硅(soi)结构的硅层顶部的一个或多个光波导;多个通孔,通过所述衬底蚀刻到所述soi结构的所述硅装置层的底部,用作所述mems或io

‑

mems的机械元件;沉积应力补偿堆叠,包括通过所述多个通孔沉积的一种或多种材料,并且具有与第一光波导材料组相同的结构和与所述光堆叠等效的应力值中的至少一种;其中所述应力补偿堆叠中的至少一个被图案化以匹配所述多个通孔中的通孔上方的所述第一光波导堆叠的图案,并且所述光波导堆叠在预定位置被选择性地移除,以允许缓解由所述光波导堆叠和所述soi结构的所述硅层中的至少一个产生的应力,以最小化所述soi衬底的弯曲;其中所述soi结构的所述硅装置层的厚度由将插入通过所述硅装置层蚀刻形成的凹槽中的光纤的直径和从所述soi结构的所述硅层顶部到所述光波导堆叠的所述芯层中间的所述光波导堆叠的厚度来限定。

27.根据本发明的一个实施例,提供了一种方法,包括:提供集成光学微电子机械系统(io

‑

mems)装置,包括具有由压电材料形成的至少一层的光波导结构;和通过压电致动芯的压电致动动态补偿所述光波导结构中的应力。

28.根据本发明的一个实施例,提供了一种集成光学微电子机械系统(io

‑

mems)装置,包括:光波导堆叠,至少包括底部包层和芯,用于形成沉积在衬底上绝缘体上硅(soi)结构的硅层顶部的一个或多个光波导;其中所述衬底具有一个或多个预定深度小于所述衬底厚度的空腔,所述空腔形成在形成所述io

‑

mems装置的io

‑

mems元件和微电子机械系统(mems)元件中的至少一个的所述soi结构的所述硅层的那些区域下;其中在预定位置选择性地移除所述光波导堆叠,以允许缓解由所述光波导堆叠和所述soi结构的所述硅层中的至少一个产生的应力,以最小化对所述io

‑

mems的悬浮部分和所述soi晶片的弯曲的至少一个变形;且所述soi结构的所述硅装置层的厚度由将插入通过所述硅装置层蚀刻形成的凹槽中的光纤的直径和从所述soi结构的所述硅层顶部到所述光波导堆叠的所述芯层中间的所述光波导堆叠的厚度来限定叠。

29.根据本发明的一个实施例,提供了一种集成光学微电子机械系统(io

‑

mems)装置,包括:光波导堆叠,至少包括底部包层和芯,用于形成沉积在衬底上绝缘体上硅(soi)结构的硅层顶部的一个或多个光波导;其中应力补偿堆叠,沉积并图案化在形成在所述soi结构内的空腔内的所述soi结构的所述硅层的底部,所述空腔具有用于缓解所述soi结构的所述硅层顶部的所述光波导堆叠的应力的应力,其中在预定位置选择性地移除所述光波导堆叠,以允许缓解由所述光波导堆叠和所述soi结构的所述硅层中的至少一个产生的应力,以最小化对所述io

‑

mems的悬浮部分和所述soi晶片的弯曲的至少一个变形;且所述soi结构的所述硅装置层的厚度由将插入通过所述硅装置层蚀刻形成的凹槽中的光纤的直径和从所述soi结构的所述硅层顶部到所述光波导堆叠的所述芯层中间的所述光波导堆叠的厚度来限定。

30.根据本发明的一个实施例,提供了一种集成光学微电子机械系统(io

‑

mems)装置,包括:图案化以形成一个或多个光波导的分层结构,包括底部包层、芯层和顶部包层,设置在具有第一预定厚度的第一绝缘体上硅(soi)结构的第一硅装置层和具有第二预定厚度的第二绝缘体上硅结构的第二硅装置层之间;其中所述分层结构具有以所述分层结构的所述芯层为中心的对称应力;所述分层结构的所述第一和第二soi结构的所述硅装置层通过形成在所述分层结构上的导电通孔连接,允许所述两个硅装置层形成单个mems元件,所述单个mems元件由经由所述通孔耦合到最初耦合到的所述硅装置层和另一个硅装置层的电信号致动;且所述第一soi结构和第二soi结构中的一个机械地耦合到衬底,并且所述第一soi结构和第二soi结构中的一个的所述硅装置层厚度由将插入通过底盖soi结构的所述装置层蚀刻形成的凹槽中的光纤的直径和达到所述分层结构的所述芯层中间的所述层结构的厚度来限定。

31.根据本发明的一个实施例,提供了一种方法,包括:提供集成光学微电子机械系统(io

‑

mems)装置,包括:光学材料堆叠,图案化以形成一个或多个光波导,所述光波导由底包层、芯层和顶包层组成、设置在具有第一预定厚度的第一绝缘体上硅(soi)结构的硅装置层上;其中所述光堆叠提供以所述芯层为中心的对称应力水平,从而消除移除无图案化波导的光波导材料集的需要以及前述在所述io

‑

mems的所述悬浮部分上添加应力补偿堆叠的需要;其中具有所述光堆叠的所述第一soi结构面朝下接合到具有空腔的双soi结构的顶部装置层上,所述空腔包括在覆盖所述空腔的所述装置层硅下方的应力补偿材料集;io

‑

mems元件由位于所述具有空腔的所述双soi结构的所述装置层下方的所述应力补偿材料、具有空腔的所述双soi结构的所述装置层、设置在所述第一soi结构的所述装置层上的光堆叠、所述第一soi结构的所述装置层和所述第一soi结构的埋置氧化物形成;具有空腔的所述双soi结构的所述第一装置层的厚度由将插入通过在覆盖空腔的所述装置层硅下方打开所述空腔而无需进行应力补偿而形成的凹槽中的光纤的直径以及上一层结构直到所述光堆叠的所述芯层中间的厚度来限定;且所述io

‑

mems相对于应力垂直对称,其中所述第一soi结构的所述装置层具有与所述双soi结构的所述装置层相同的厚度。

32.根据本发明的一个实施例,提供了一种方法,包括:提供集成光学微电子机械系统(io

‑

mems)装置,包括:光学材料堆叠,图案化以形成一个或多个光波导,所述光波导由底包层、芯层和顶包层组成、设置在具有第一预定厚度的第一绝缘体上硅(soi)结构的硅装置层上;其中所述光堆叠提供以所述芯层为中心的对称应力水平,从而消除移除无图案化波导的光波导材料集的需要以及前述在所述io

‑

mems的所述悬浮部分上添加应力补偿堆叠的需要;通过设置在所述第一soi结构的所述装置层上的所述光堆叠材料集合,提供形成在所述第一soi结构的所述装置层之间的导电通孔,并连接第二soi结构的装置层,所述装置层具有形成在其中的开口,从而允许所述io

‑

mems的共同致动;且通过所述开口能够连接与所述一个或多个光波导的光波导对准的光纤;其中具有所述光堆叠的所述第一soi结构面朝下接合到具有空腔的双soi结构的顶部装置层上,所述空腔包括在覆盖所述空腔的所述装置层硅下方的应力补偿材料集;io

‑

mems元件由位于具有空腔的所述双soi结构的所述装置层下方的所述应力补偿材料、具有空腔的所述双soi结构的所述顶部装置层、设置在所述第一soi结构的所述装置层上的所述光堆叠、所述第一soi结构的所述装置层和所述第一soi结构的埋置氧化物形成;具有空腔的所述双soi结构的所述第一装置层的厚度由将插入通过在覆盖所述空腔的所述装置层硅下方打开空腔而无需进行应力补偿而形成的凹槽中的光纤的直径以及由上一层结构直到所述光堆叠的所述芯层中间的厚度来限定;且所述io

‑

mems相对于应力垂直对称,其中所述第一soi结构的所述装置层具有与所述双soi结构的所述装置层相同的厚度。

33.在结合附图回顾本发明的具体实施例的以下描述之后,本发明的其它方面和特征对于所属领域的一般技术人员将变得显而易见。

附图说明

34.现在将参考附图仅作为示例来描述本发明的实施例,其中:

35.图1描绘了2x3光学开关的实现,所述开关用于双光纤光链路,由第三光纤保护,提供使用传统io

‑

mems 1x2开关元件实现的正常和“故障”保护状态/内部互连;

36.图2描绘了使用第三光纤保护的双光纤光链路的2x3光学开关的实现,使用传统io

‑

mems 1x2和2x2开关元件实现正常和“故障”状态/内部互连;

37.图3描绘了利用根据本发明实施例的一对相同的2x3 io

‑

mems光学开关,由第三光纤保护的双光纤光通信链路的正常和“故障”保护模式;

38.图4描绘了根据本发明实施例的利用io

‑

mems概念的2x3光学开关的内部实现,所述光学开关用于利用90度转向镜的双光纤链路;

39.图5a描绘了具有单个保护光纤的双光纤链路的正常配置模式,所述保护光纤利用一对基于io

‑

mems的2x3光学开关,所述光学开关根据本发明实施例实施,利用90度转向镜而非波导弯曲;

40.图5b和5c描绘了双光纤链路的两种不同的“故障”保护模式,其中单保护光纤利用一对基于io

‑

mems的2x3光学开关,所述光学开关根据本发明实施例实施,利用90度转向镜;

41.图6a描绘了用于双光纤链路保护的2x3光学开关的示例性替代配置,所述双光纤链路保护使用根据本发明实施例的一对基于io

‑

mems的“马蹄形”配置光学开关实现,所述光学开关利用波导弯曲而非转动镜;

42.图6b描绘了用于将第一纵横制开关单元连接到第二纵横制开关单元的示例性配置,使得单位单元可以在本发明实施例中以m

×

n实例的阵列的形式存在,以利用波导弯曲而非转动反射镜来创建更大的开关矩阵(阵列);

43.图7a和7b描绘了根据本发明实施例的利用基于io

‑

mems的“马蹄形”配置光学开关的1x4光学开关的示例性裸片布局,其中为了清晰起见省略了悬浮平台上的波导,并且可以利用90度转向镜或波导弯曲;

44.图8描绘了用于利用根据本发明实施例的“马蹄形”配置的基于mems的光学开关的可编程开关状态限制器的示例性设计;

45.图9a至9c描绘了根据本发明实施例的用于基于mems的光学开关内的间隙闭合器的止动器的示例性设计;

46.图10描绘了根据本发明实施例的mems光学开关的mems部分之间的光学耦合,利用波导倒锥和/或多模干涉耦合器在io

‑

mems接口处进行模式尺寸适配;

47.图11a描绘了根据本发明实施例的2x2 mems光学开关的条形状态配置;

48.图11b描绘了根据本发明实施例的2x2 mems光学开关的交叉状态配置;

49.图11c描绘了根据本发明实施例的2x2 mems光学开关的致动器配置,所述光学开关具有“阻塞”断电状态和驱动“交叉”和“条形”状态;

50.图12a描绘了根据本发明实施例的具有直接可变形臂定位的2x2 mems光学开关的无动力、非变形配置;

51.图12b描绘了根据本发明实施例的具有直接可变形臂定位的2x2 mems光学开关的通电条形状态配置;

52.图12c描绘了根据本发明实施例的具有直接可变形臂定位的2x2 mems光学开关的通电交叉状态配置;

53.图13a描绘了在光纤

‑

波导桥台之前根据本发明实施例的可变形光纤

‑

波导耦合接口;

54.图13b描绘了在光纤

‑

波导桥台之后根据本发明实施例的可变形光纤

‑

波导耦合接口;

55.图14a描绘了在光纤

‑

波导桥台之前,根据本发明实施例的用于多个接口的可变形光纤

‑

波导耦合接口;

56.图14b描绘了在光纤

‑

波导桥台之后用于根据本发明实施例的多个接口的可变形光纤

‑

波导耦合接口;

57.图14c描绘了在光纤

‑

波导桥台之前根据本发明实施例的可变形光纤

‑

波导耦合接口;

58.图15描绘了现有技术处理的io

‑

mems装置的示例性横截面;

59.图16描绘了根据本发明实施例的初始起始晶片和处理的io

‑

mems装置的示例性横截面,用于具有可选光纤附件的无补偿无镜设计;

60.图17描绘了根据本发明实施例的处理的io

‑

mems装置的示例性横截面,所述光波导材料设置为具有可选光纤附件的应力补偿无镜设计;

61.图18描绘了根据用于光波导材料设置的应力补偿替代方法的处理的io

‑

mems装置的示例性横截面;

62.图19描绘了根据本发明实施例的用于基于空腔的无补偿设计的初始起始晶片和处理的io

‑

mems装置的示例性横截面;

63.图20描绘了根据本发明实施例的用于具有光纤接口的基于空腔的补偿设计的初始起始晶片和处理的io

‑

mems装置的示例性横截面;

64.图21描绘了根据本发明实施例用于具有光纤接口的基于空腔的补偿设计的处理的io

‑

mems装置的示例性横截面;

65.图22描绘了根据本发明实施例的初始起始晶片的示例性横截面,所述实施例利用垂直对称结构进行补偿设计;

66.图23描绘了根据本发明实施例的初始起始晶片的示例性横截面,所述初始起始晶片利用用于补偿设计的垂直对称结构,所述补偿设计是通过将soi结构和双soi结构与预先存在的空腔相结合形成的,所述空腔在所述空腔内部的顶部装置层下方并入应力补偿材料;

67.图24描绘了处理的io

‑

mems装置的示例性横截面,所述装置利用垂直对称结构进行补偿设计,补偿设计基于空腔soi衬底,两个装置层由两个埋置氧化物层隔开,没有可选盖;

68.图25描绘了根据本发明实施例的处理的io

‑

mems装置的示例性横截面,所述io

‑

mems装置利用垂直对称结构用于具有光纤接口和有源半导体装置集成的补偿设计;

69.图26描绘了根据本发明实施例的闭合和开放配置的1x1开/关io

‑

mems光学开关

(光栅极)的示意图;

70.图27描绘了io

‑

mems光栅极的移动部分和非移动部分边缘处波导接口的展开示意图,如图26所示,处于开放和闭合配置中;

71.图28描绘了io

‑

mems光栅极的移动部分和非移动部分的边缘处波导接口变体的展开示意图,如图26所示,在开放和闭合配置以及备用波导和mems平台配置中;

72.图29描绘了根据本发明实施例的4信道波长选择性io

‑

mems光接收器,其在4信道波长解复用器的输出上采用io

‑

mems光栅极;

73.图30描绘了如图29所示的根据本发明实施例的4信道波长选择性io

‑

mems光接收器的展开视图,其中单个光电探测器在4信道波长解复用器的输出上耦合到io

‑

mems光栅极的输出;

74.图31描绘了根据本发明实施例的示例性工艺流程,其中对二氧化硅

‑

氮化硅

‑

二氧化硅波导结构的包层二氧化硅进行氮气退火;

75.图32描绘了根据本发明实施例的示例性工艺流程,其中在形成二氧化硅

‑

氮化硅

‑

二氧化硅波导结构期间,对氮化硅波导芯上的薄初始二氧化硅包层进行氮气退火;

76.图33描绘了根据本发明实施例的示例性工艺流程,其中在形成二氧化硅

‑

氮化硅

‑

二氧化硅波导结构期间对氮化硅波导芯上的薄初始二氧化硅包层和第二二氧化硅包层进行氮气退火;且

77.图34a和34b描绘了根据图31中描述的工艺的具有氮退火二氧化硅

‑

氮化硅

‑

二氧化硅波导结构的传统现有技术二氧化硅

‑

氮化硅

‑

二氧化硅波导结构的实验结果。

具体实施方式

78.本发明涉及通过集成光学mems(io

‑

mems)概念实现的传统集成光学微电子机械系统(io

‑

mems),更具体地说,本发明涉及在io

‑

mems中建立波导的对接耦合和间隙闭合,以改进现有技术中光学开关、光学组件封装、光学耦合和应力补偿组件制造的设计。

79.随后的描述仅提供代表性实施例,并且不打算限制本发明的范围、适用性或配置。相反,接下来对实施例的描述将为所属领域的一般技术人员提供实现本发明的一个或多个实施例的使能描述。应当理解,在不脱离所附权利要求书中阐述的精神和范围的情况下,可以对元件的功能和布置进行各种改变。因此,实施例是本发明的示例或实现,而非唯一的实现。“一个实施例”、“一个实施例”或“一些实施例”的各种出现不一定都指相同的实施例。尽管可以在单个实施例的上下文中描述本发明的各种特征,但是也可以单独地或以任何合适的组合来提供这些特征。相反,尽管为了清楚起见,本发明可以在单独实施例的上下文中描述,但是本发明也可以在单个实施例或实施例的任何组合中实现。

80.说明书中对“一个实施例”、“一实施例”、“一些实施例”或“其它实施例”的引用意味着结合实施例描述的特定特征、结构或特性包括在本发明的至少一个实施例中,但不一定包括所有实施例。本文使用的措辞和术语不应被解释为限制性的,而仅用于描述目的。应当理解,在权利要求或说明书提及“一个(a/an)a”元件的情况下,所述引用不应被解释为仅存在所述元件中的一个。应理解,如果说明书规定组件特征、结构或特性“可以(may/might/can/could)”被包括,则不要求包括所述特定组件、特征、结构或特性。

81.诸如“左”、“右”、“顶部”、“底部”、“前”和“后”之类的术语的引用旨在用于描述本

发明实施例的附图中特定特征、结构或元件的方向。很明显,这种关于装置的实际使用的定向术语没有具体含义,因为用户可以在多个方向上使用装置。

82.提及术语“包括(including/comprising/consisting)”及其语法变体并不排除添加一个或多个组件、特征、步骤、整数或其组,并且术语不应被解释为指定组件、特征、步骤或整数。同样,当在本文中使用时,短语“基本上由...组成”及其语法变体不应被解释为排除附加组件、步骤、特征整数或其组,而是附加特征、整数、步骤,其组件或组不会实质性地改变所要求保护的组合物、装置或方法的基本和新颖特性。如果说明书或权利要求书提及“附加”元件,则不排除存在多个附加元件。

83.通过一对光纤进行双工通信是许多光通信网络的共同特征。例如,这些链路可以是光网络的两个元件(例如远程节点和中央办公室)之间被称为“上”/“下”链路的链路,或者其可以是被称为“东”/“西”链路的链路,例如在基于环的网络上的节点之间的链路。通常,这两光纤的物理路由不同,例如不同的光缆、不同的地理路由等,以便在两光纤中的任何一条发生故障时,备用光纤(第三光纤)可以提供备份。将这对光纤放在同一位置会增加两者同时发生故障的可能性,因此必须对两者进行备份。因此,不同的物理路由是共同的,第三光纤采用不同的物理路径到另一对光纤中的任一个。

84.参考图1,分别描绘了第一到第六图像100a至100g,其涉及使用1x2开关元件的2x3光学开关的实现,所述2x3光学开关用于双光纤链路保护,所述1x2开关元件使用传统现有技术io

‑

mems 1x2开关元件实现。因此,第一到第三图像100a到100c分别描绘了“正常”和第一和第二“故障转移”配置中的三个2x3开关配置的框图。第四到第六图像100d到100f描绘了由三个1x2光学开关112、114和116构成的2x3光学开关。这三个1x2开关112的配置,在第四到第六图像100d至100f中分别在第一到第三开关110a至110c中分别在“正常”和第一及第二“故障转移”配置中描绘的2x3光学开关内的114及116,其中实线表示“建立”或活动的连接,虚线表示在每个开关配置中,连接“未建立”或处于非活动状态。

85.因此,发明人基于不需要将a连接到d或b连接到c的事实,已经确定可以重新设计开关以采用1x2和2x2。因此,参考图2,分别描绘了关于使用1x2开关元件实现的2x3光学开关的第一到第六图像200a到200f,所述2x3光学开关用于双光纤链路保护,所述1x2开关元件使用传统的现有技术1x2和2x2io

‑

mems开关元件实现。因此,第一到第三图像200a到200c描绘了三个2x3开关配置的框图,如上文关于图1所论述的。第四到第六图像200d到200f描绘了由1x2光学开关214和2x2光学开关212构成的2x3光学开关。在第四到第六图像200d到200f中分别由第一到第三开关210a到210c描绘的2x3光学开关内的这些开关的配置,其中实线表示“建立”的连接,或者激活线和虚线表示“未建立”或非激活的连接。

86.现在参考图3,描绘了分别描绘由第三光纤保护的双光纤光通信链路的正常和“故障转移”保护模式的第一到第三图像300a到300c,在光链路的两端利用一对相同的2x3光学开关,分别包括第一和第二光纤光纤1和光纤2以及保护“故障转移”光纤光纤3。在第一图像300a中,链路的正常操作被描绘为示出处于状态110a的第一光开关和处于状态120a的第二光开关,其中业务由光纤1从端口a传送到端口a’(反之亦然),第二业务由光纤2从端口b传送到端口b’(反之亦然)。第一状态110a和120a是2x3光学开关对的公共开关状态。随后,在光纤2上的业务中断时,两个光开关的重新配置将光纤2上的第二业务重新路由到光纤3。这在第二图像300b中被描绘,其中第一光学开关现在处于状态110b,而第二光学开关处于状

态120b,这些状态110b和120b是2x3光学开关对的另一公共状态。因此,如果光纤2上的通信中断,则通信将切换到光纤3上。因此,在第一开关上,到/来自端口a和b的业务分别来自/到端口c和e,而在第二开关上,到/来自端口c'和e'的业务分别来自/到端口a'和b'。或者,在备用故障转移中,光纤1上的业务中断,并且两个光开关的重新配置将一起配置以将业务从光纤1切换到光纤3。

87.这在第三图像300c中被描绘,其中第一光学开关现在处于状态110c,而第二光学开关处于状态120c,这些状态110c和120c是2x3光学开关对的另一公共状态。因此,在光纤1上的通信中断的情况下,通信被路由到光纤3,光纤3在第一开关上实现,这样进出端口a和b的通信分别来自/到端口e和d,而在第二开关上进出端口e'和d'的通信分别来自/到端口a'和b'。下面的表1至表3分别列出了这些配置。表1:正常模式表2:光纤2故障保护表3:光纤1故障保护

88.回到图2和2x2光学开关212,分别在第四到第六图像200d到200f中,用于“正常”操作模式和两个“故障转移条件”,那么很明显,尽管在这两种情况下都配置了它,但通常称为,“条状态”和“交叉状态”配置,但不要求在任何配置中同时使用这两种“交叉”路径。因此,发明人已经确定,基于io

‑

mems的设计,其中第一io

‑

mems仅用作1x2开关元件,而第二io

‑

mems 212仅用于“简单”交叉开关元件的功能,而非不需要的完整2x2,可以用交叉开关而非2x2的形式的第二io

‑

mems 212来实现。因此,参考图4,描绘了根据本发明实施例的用于双光纤链路保护的2x3光学开关的实现,所述双光纤链路保护使用根据本发明实施例的

基于io

‑

mems的“马蹄形”配置光学开关来实现。发明人将io

‑

mems设计称为“马蹄形”,因为io

‑

mems元件内的每条光路都会像马蹄形电路一样回环,其中,马蹄形电路可以实现1x2或纵横制功能。

89.因此,图4描绘了2x3光学开关“马蹄形”io

‑

mems(2x3 hs

‑

io

‑

mems)电路400的内部实现,所述电路用于经由第三光纤的双光纤链路保护,其中2x3光学开关电路400由两个io

‑

mems元件组成,第一io

‑

mems元件420a提供1x2开关功能,相当于图2中分别在第四到第六图像200d到200f中的1x2开关214,以及提供纵横制开关所需功能的第二io

‑

mems元件430b,从而允许电路400替换图2中分别在第四到第六图像200d到200f中的2x2开关212。因此,在图4中分别针对“正常”状态110a和两个保护状态110b和110c在第一到第三图像400a到400c中描绘了这些。在第一图像400a中,第一和第二io

‑

mems元件被描绘为第一io

‑

mems 420a和第二io

‑

mems 430a,其表示处于非致动状态的第一和第二io

‑

mems元件。在第二图像400b中,第一io

‑

mems元件仍处于其非致动状态,描绘为第一io

‑

mems 420a,而第二io

‑

mems元件处于致动状态,描绘为第三io

‑

mems 430b。在第三图像400c中,第一io

‑

mems元件现在处于其驱动状态,描绘为第四io

‑

mems 420b,而第二io

‑

mems元件处于其非驱动状态430a。因此,如分别在第一到第三图像400a到400c中明显的,在2x3开关光学开关电路400内不存在波导交叉,所述波导交叉源于纵横制光学开关430a和420b的有限有源光路配置。

90.因此,在三种开关配置中的2x3 hs

‑

io

‑

mems的第一到第三图像400a到400c内。第一图像400a描绘了正常配置下的2x3 hs

‑

io

‑

mems,端口a和b分别耦合到端口c和d,光纤1/光纤2处于活动状态。因此,2x3 hs

‑

io

‑

mems包括具有来自表示为a、b、c、d和e的端口的多个三维(3d)光波导的衬底,这些端口耦合到第一和第二io

‑

mems元件,这些元件本身通过适当的波导路由互连,同时利用3d光波导。在本实施例中,波导利用90度转向镜而非波导弯曲,但是这样的3d波导可以利用波导弯曲。此外,这种波导可以在io

‑

mems的固定部分和悬浮部分之间的接口处以任意角度布线和/或实现,如稍后在图7中进一步解释的。在第二图像400b中,第一io

‑

mems元件保持在相同配置中,但是,第二io

‑

mems元件已向右移动一个“止动”,使得第二io

‑

mems元件耦合到衬底上的多个3d光波导的不同子集,使得2x3 hs

‑

io

‑

mems提供端口a到端口c和端口b到端口e的适当路由。

91.在第三图像400c中,第一io

‑

mems元件现在已经向左移动了一个“止动”,但是第二io

‑

mems元件420a与第一图像400a一样处于其原始配置中。因此,第一io

‑

mems元件耦合到衬底上的多个3d光波导的不同子集,使得2x3hs

‑

io

‑

mems提供端口a到端口e和端口b到端口d的适当路由。因此,仅基于第一和第二io

‑

mems元件的横向运动来配置2x3 hs

‑

io

‑

mems。

92.现在参考图5a到5c,分别描绘了由第三光纤保护的双光纤光通信链路的正常模式和两种“故障转移”保护模式,利用链路两端相同的2x3 hs

‑

io

‑

mems 400,在每种操作模式中共享公共状态。考虑到图5a中链路的正常操作(左开关的状态410a和右开关的状态510a),每个2x3 hs

‑

io

‑

mems按照图4的第一图像400a所示进行配置,即每个io

‑

mems元件都是非驱动的。因此,来自端口1和2的光信号经由光纤1和光纤2路由到/来自端口3和4。

93.在图5b中描绘了第一故障转移模式,其中每个2x3 hs

‑

io

‑

mems配置如图4的第二图像400b所示,即第一io

‑

mems元件已被致动,而第二io

‑

mems元件未被致动。因此,来自端口1和2的光信号分别经由光纤1和光纤3路由到/来自端口3和4。在图5c中,描绘了第二故障转移模式,其中每个2x3 hs

‑

io

‑

mems配置如图4的第二图像400c所示,即第一io

‑

mems元件

未被致动,而第二io

‑

mems元件被致动。因此,来自端口1和2的光信号分别经由光纤2和光纤3路由到/来自端口3和4。

94.参考图6a和6b,描绘了根据本发明实施例的2x3 hs

‑

io

‑

mems光学开关的第一和第二备选配置600和650,所述光学开关利用波导弯曲而非转动反射镜。波导弯曲的精确设计可能因几何约束和波导折射率对比度等因素而异。三维光波导的波导折射率对比度可以从低对比度(低限制)变化,例如sio2

‑

si3n4

‑

sio2,为了获得更高的对比度(更高的限制),可以使用矩形波导芯,或者进一步通过选择高折射率对比材料,例如带有sio2包层的硅芯(典型的传统硅光子学平台)。随着折射率对比度和限制的增加,在三维光波导中可以采用较窄的弯曲半径。在第一图像600中,io

‑

mems元件与图4和图5中描绘的元件共同配置。然而,在第二图像650中,如图4所示,第一和第二io

‑

mems元件610和620在衬底610上以相同方向垂直定向,并且类似地利用波导弯曲而非转动镜。最后,这种波导可以在io

‑

mems的固定部分和悬浮部分之间的接口处以任意角度进行布线,如稍后在图7中进一步解释的。

95.参考图6b,描绘了hs

‑

io

‑

mems的两个实例之间的波导布线布置,使得能够以允许在大m

×

n阵列中复制所述布置的方式来布线光学开关,使得能够在更大规模的矩阵光学开关中使用hs

‑

io

‑

mems可以通过在hs

‑

io

‑

mems实例之间放置波导交叉点进一步符合与路径无关的损耗拓扑。

96.现在参考图7,描绘了根据本发明实施例的利用hs

‑

io

‑

mems光学开关的1x4光学开关的示例性裸片布局。因此,由于hs

‑

io

‑

mems包括:

·

衬底710;

·

输入波导720;

·

输出波导730;

·

梭形件740,当输出波导740横向和/或垂直移动时,将输入波导连接到输出波导740的每个输出的波导布局,其中,为了清楚起见,省略了梭形件740上的波导,并且可以以任意角度布线和/或实施以匹配输入波导720和输出波导730的角度,例如能够减小梭形件740上的波导弯曲;

·

间隙闭合器mems弹簧750,用于在重新配置期间将梭形件740从波导移开并且在重新配置完成之后将梭形件740移向波导,这是在间隙闭合器780的静电作用下进行的;

·

第一和第二横向mems致动器760a和760b,以在静电作用下横向移动梭形件;和

·

第一和第二止动致动器770a和770b,用于限定静电作用下不同配置的横向运动极限。

97.如图所示,1x4 hs

‑

io

‑

mems具有一系列焊盘,用于施加适当的电压以提供目标静电作用,除了接地(gnd)外,这些焊盘还包括:

·

vdd方向位移电压;

·

gc气隙闭合电压;

·

sto3 3μm止动器致动;和

·

sto6 6μm止动器致动。

98.因此,如果施加sto3,则第一和第二止动致动器770a和770b允许3μm的横向运动,当vdd=0v时,从梭形件740的初始位移位置开始。如果施加sto6,第一和第二止动执行器770a和770b允许6μm的横向运动,当vdd=0v时,从梭形件740的初始位移位置开始。如果没

有施加sto3或sto6,则第一和第二止动执行器770a和770b允许9μm的横向运动,当vdd=0v时,从梭形件740的初始位移位置开始。梭形件740的运动是从其初始位置向左单向的。

99.然而,在图7b中描绘了变型1x4 hs

‑

io

‑

mems,其中当第二横向mems致动器760b相对于第一横向mems致动器760a“反转”时,提供梭形件740的双向运动,使得vdd信号应用于与第二横向mems致动器760b相关联的而非与第二横向mems致动器760b相关联的第一横向mems致动器760a导致在另一方向上的运动。第三和第四止动致动器770c和770d也与第二mems致动器760b的反转相关,其分别在相同的运动限制下为梭形件在另一方向上的运动提供止动(尽管在适当的情况下可以为左和右运动建立不同的运动限制)。

100.参考图8,描绘了用于基于mems的装置的可编程开关状态限位器的示例性设计,例如图7a中分别为第一和第二止动致动器770和770b,图7b中分别为第一和第四止动致动器770a到770d。第一图800a描绘了带有尖端850和梁830的止动致动器。第二到第四图像800b到800d分别描绘了分别使用图7a和7b中描述和描绘的配置致动3μm和6μm运动并未致动9μm时的止动致动器。在每一个中,描绘了第一和第二侧电极810和820,其在第一图像800a中描绘为沿着梁830的长度运行,梁830具有成形尖端,并且如图7a和7b中所描绘的止动触点840连接到地。耦合到sto3的第一侧电极810使得当驱动电压被施加到sto3垫时,梁830被静电吸引到第一侧电极810。耦合到sto6的第二侧电极820使得当驱动电压被施加到sto6垫时,梁830被静电吸引到第二侧电极820。当没有电压施加到第一侧电极810和第二侧电极820中的任何一个时,则梁处于中间而不被任何一个吸引。

101.因此,取决于梁是在中间还是被上/下吸引,当梭形件740横向移动时,梁830在其尖端的不同部分将接触止动触点840。尽管图7a到图8中分别描绘了具有两个电极的离散静电驱动,但显而易见的是,在本发明的其它实施例中,可通过结合多个致动器电压增加止动致动器尖端和/或止动触点中的步数或每个装置可使用多个致动器,例如,第一止动器致动上电极,第二止动器致动下电极,无限制运动,两个都不致动。或者,可以采用沿单个公共梁的多个止动器,这些止动器是单独驱动的。可选地,可采用可调谐致动器(例如静电线性梳状驱动器)而非离散的“开/关”致动器(如图7a到图8所示),其中通过致动器元件之间的重叠来提供每个止动器梳状驱动器的电压公差。例如,考虑图8中的第二图像800b,一旦超过预定电压,梁830接合止动触点840,并且在进一步拉动梁830的同时增加电压不会调整止动致动器的动作。

102.在根据图4至8描述和描绘的本发明实施例中,光波导是不重叠的,并且每个光波导将梭形件一侧的多个端口中的第一端口耦合到梭形件同一侧的多个端口中的第二端口。然而,在本发明的其它实施例中,为了提供所需的光学功能性,光波导可以重叠(即彼此交叉),或者其可以路由到远离其起始侧的梭形件的另一侧(或者相反终止于其起始侧)。因此,可以实现不同的可编程光互连。进一步显而易见的是,尽管关于图4到8描述和描绘的本发明的实施例利用了一对梭形件,但是其它设计(例如简单的光学1xn开关)可以利用单个梭形件,而其它设计可以利用3、4,或者多个梭形件之间有不同的互连(映射)。

103.图7a到图8描述并描绘了梭形件740在其运动期间的横向运动的止动。现在参考图9a到9c,描绘了根据本发明实施例的用于在基于mems的光学开关内的间隙闭合器闭合下限定间隙的止动器的示例性设计。图9a描绘了图7a和7b中所示的配置,其中当存在静电吸引时,在间隙闭合器780作用下的梭形件向间隙闭合器780移动,或者在间隙闭合器mems弹簧

750作用下被拉回。因此,波导形成在任一侧的止动器、止动器1 910和止动器2 920上,同时梭形件940a在间隙更近930a产生的静电吸引下向这些止动器移动。为了使止动器1 910和止动器2 920在间隙闭合器930a的作用下确定梭形件940a的极限,间隙闭合器930a“凹进”以使其不能接触梭形件940a。

104.或者,在图9b中采用了一种替代设计,其中描绘了第一对和第二对止动器910a/910b和920a/920b,并与梭形件940b上的止动器950啮合,间隙更接近930b再次凹陷。虽然第一对和第二对止动器910a/910b和920a/920b以及止动器950在图9b中被描绘为正方形,但是显而易见的是,在本发明的其它实施例中,这些止动器的设计可以改变以包括其它几何形状。任选地,在本发明的另一个实施例中,止动器和止动器可以是锥形的,使得梭形件940b以“自对准”的形式对准止动器,以便当间隙更近时闭合间隙,梭形件940b接合止动器并通过止动器950“对准”。任选地,在本发明的其它实施例中,可以使用致动器(例如,平行板致动器、梳状驱动致动器等)移动而非固定止动器。任选地,可以将多个止动器一起移动或彼此独立地移动。由于止动器通常将使其上的光波导对接耦合到梭形件940b上的光波导,因此在本发明的其它实施例中,止动器可以是可移动的,梭形件固定的,或者止动器和梭形件两者都可以是可移动的。

105.在图9c中,描绘了一种替代设计,其中第一和第二对止动器910c/910d和920c/920d与第一和第二止动器970和980一起被描绘,第一和第二止动器970和980现在处于与间隙闭合器930c的不同偏移处。因此,当梭形件940c相对于止动器横向移动时,止动器为梭形件940c限定不同的止动位置。虽然在本发明的其它实施例中,图9c中的止动器被描绘为平行于止动器,但一个或多个止动器可以相对于梭形件940c的运动以一定角度定位,并且分别在第一和第二横向mems致动器760a和760b的作用下横向地或相对于梭形件940c的运动梭形件940c在间隙闭合器930b的作用下。任选地,在本发明的另一个实施例中,止动器和止动器可以是锥形的,以便梭形件940c以“自对准”的形式对准止动器,以便当间隙更近时闭合间隙,梭形件940c接合止动器并通过止动器970“对准”。任选地,在本发明的其它实施例中,可以使用致动器(例如,平行板致动器、梳状驱动致动器等)移动而非固定止动器。任选地,可以将多个止动器一起移动或彼此独立地移动。由于止动器通常将使其上的光波导对接耦合到梭形件940b上的光波导,因此在本发明的其它实施例中,止动器可以是可移动的,梭形件固定的,或者止动器和梭形件两者都可以是可移动的。

106.在关于图4a到9c描述和描绘的本发明实施例中,io

‑

mems固定部分上的3d光波导与io

‑

mems移动部分上的3d光波导“对接耦合”。对接耦合是指两个光波导相互“对接”的情况,尽管所述术语也用于指两个光波导之间有小间隙的光学耦合。在本发明的实施例中,当间隙更近使io

‑

mems的移动部分接近io

‑

mems的固定部分时,止动器可限定预定间隙或在3d光波导之间没有间隙。任选地,3d光波导可以利用光锥或多模干涉仪(mmis)来扩展接口处的光模尺寸,从而改进耦合公差和/或减少耦合损耗。任选地,所述波导可利用例如通过诸如基于激光的工艺的工艺熔合到所述三维光波导的端面上或从所述端面形成的微透镜。

107.参考图10,描绘了io

‑

mems电路的静态部分和构成io

‑

mems电路一部分的可移动mems元件之间的示例性光接口。如图所示,可移动mems元件1040具有布置在其上的3d光波导1070,其分别耦合到io

‑

mems电路的第一和第二静态元件1010和1020上的第一和第二光波导1060a和1060b。第一光接口1000a通过包括第一和第二部分1050a和1050b的mmi耦合器

1105a和in2 1105c相关联的thaw io

‑

mems致动器分别与条形和交叉波导1170和1180在一个位置对齐,而out1 1105b和out2 1105dthaw io

‑

mems致动器则在另一个位置对齐。

112.很明显,不同的光学装置可以使用thaw io

‑

mems致动器结合或不结合机械止动器来实现。光学装置也可以利用不同数量和组合的thaw io

‑

mems驱动器。同一光学装置内的进一步thaw io

‑

mems致动器可结合其耦合到的光波导提供不同的“功能”,例如衰减器、开关和具有2、3、4或更多路径的路径选择器。虽然已经描述和描绘了用于低复杂度thaw io

‑

mems致动器的静电驱动,但是很明显,其它驱动手段可用于thaw io

‑

mems致动器,例如热驱动、旋转静电梳状驱动和旋转静电梳状驱动,以圆形静电梳状驱动器为例。

113.现在参考图12a,描绘了一种2x2 mems光学开关的无动力、不变形的配置,所述光学开关利用了根据本发明实施例的具有直接可变形臂定位的thaw io

‑

mems致动器,而没有固定的中间3d光波导。因此,描绘了四个锚,in1 1205a、out1 1205b、in2 1205c和out2 1205d。每一个都延伸有mems梁1230,所述梁1230耦合到mems致动器1220并且支撑3d光波导1210。在与in1 1205a和in2 1205c锚耦合的每个梁1230的端,布置有第一止动器1260,而在与out1 1205b和out2 1205d锚耦合的每个梁1230的端,布置有第二止动器1270。布置在每个mems梁1230的任一侧的是分别耦合到条形电极垫1240和交叉电极垫1250的条形电极1220a和交叉电极1220b。因此,如图12b所示,适当的驱动电压vdd bar被施加到条形电极垫1240,其中mems梁1230在每种情况下被静电吸引到条形电极1220a。当mems梁1230弯曲时,尖端通过第一止动器1260和第二止动器1270彼此定向。类似地,在图12c中,适当的驱动电压vdd cross施加到条形电极垫1250,其中mems梁1230在每种情况下被静电吸引到交叉电极1220b。当mems梁1230弯曲时,尖端通过第一止动器1260和第二止动器1270彼此定向。

114.任选地,在本发明的其它实施例中,mems梁1230可以是静电充电的,而非条形电极1220a或交叉电极1220b。或者,条形电极1220a和交叉电极1220b可相对于mems束1230反向充电以吸引或类似地充电以排斥。任选地,在本发明的其它实施例中,mems臂1230可以直接地(即物理地)通过致动器移动,而非通过吸引/排斥机制间接地移动。例如,这种直接驱动可以利用一个或多个平行板mems致动器、一个或多个mems梳状驱动致动器、一个或多个mems圆形梳状驱动致动器等。

115.封装光电电路、光子电路、集成光学电路、io

‑

mems等(通常称为光子集成电路(pic))的挑战之一是将光纤耦合到pic的定位。这即使对于单个光纤)也是有问题的,但是在多个光纤要连接到pic的情况下更为复杂,特别是在pic裸片的同一侧,因为通常光纤在裸片边缘处需要比pic裸片上的3d光波导的节距大的节距(间距)。在现有技术中,为了消除多个光纤的处理问题,开发了带状光纤,以便在单个带状光纤中提供例如4、6、8或12个光纤。虽然这改进了对多光纤的处理,但光纤与pic的光学耦合的准备提出了一个额外的问题,即为了给多光纤提供一个共同的端平面,以便与pic相匹配,通常将色带组装到另一个组件中,并对端进行抛光,如用于带状光纤连接器。然而,在用于将光纤对准pic的技术中,使用形成到衬底中的u形槽或v形槽,所述衬底可以是pic衬底本身,其上形成pic,或者可以是pic衬底附着到其上形成pic的另一衬底。然而,除非纤维可以被抛光并突出到其所组装的组件的末端之外,否则这些排除了使用抛光纤维组件。然而,带状光纤的劈裂(通过在光纤中产生裂纹,然后裂纹通过光纤传播,从而提供高质量的端面)会导致带状光纤中每光纤的末端位置发生变化。

116.因此,发明人已经建立了pic设计方法,所述方法允许pic适应劈裂的光纤带内的长度变化。因此,如第一图像1300a中的图13a所示,发明者称为柔性边缘连接(flec)的概念,包括悬浮平台1370,当光纤插入u形槽或v形槽时,所述悬浮平台1370紧靠光纤1310的端面,u形槽或v形槽仅由边缘特征1320描绘(这些是沉积在形成u形槽或v形槽的衬底上的pic层堆叠的图案部分)。在图13a中,光纤端面在与悬浮平台1370的端分离的d1处被描绘。设置在悬浮平台1370的任一侧的是棘轮结构1350,棘轮结构1350通过铰链1380耦合到安装件1330。悬浮平台1370通过柔性锚1360连接到锚部分1340。因此,光波导(为清楚起见未描绘)可以形成在悬浮平台1370上并且经由柔性锚1360之一路由到pic。

117.在第二图像1300b中,棘轮1350结构被详细地描绘,包括连接到铰链1380的第一部分1350a和形成悬浮平台1370的一部分的第二部分1350b。描绘了一系列齿1350c,使得当第二部分1350b相对于第一部分1350a向右移动时,铰链允许第二部分1350b相对于第一部分1350a移动,但不能反转方向。

118.参考图13b,将光纤1310插入u形槽或v形槽中,并与悬浮平台1370邻接,其中光纤1310可被“推动”以使悬浮平台1370移动,棘轮结构1350允许悬浮平台向前运动,其中齿啮合以限制悬浮平台1370向后运动超过最后啮合的齿。

119.这是在图14a中插入到凹槽中的一对光纤1310a和1310b的实例中描述的,为了清楚起见没有描述,而是分别由第一到第三图案区域1430到1450指示。还分别描绘了第一和第二flec结构1410b和1420b。一对光纤1310a和1310b位于色带内,在其的端面之间有偏移量。接下来,在图14b中,插入并向前推动一对光纤1310a和1310b,以便其分别与第一和第二flec结构1410b和1420b接合。因此,一对光纤1310a和1310b之间的偏移doffset分别反映在第一和第二flec结构1410b和1420b中的每个内的悬浮平台1370中的相同偏移中。因此,当第一flec结构1410a中的第一柔性锚1430容纳偏移doffset时,第一flec结构1410a中的第一柔性锚1430变形第一量,并且第二flec结构1410b中的第二柔性锚1440进一步变形第二量。

120.任选地,槽阵列(v形槽或u形槽)可被限定为使得带状光纤阵列内最突出的光纤的端(第一和第二光纤1310a和1310b构成其一部分)“撞击”其所处的凹槽的端并将悬吊平台1370推离其初始位置最远。因此,其它光纤不会像最突出的光纤那样将其各自的悬浮平台向前推。所述结构如图14c所示,其中悬浮平台14140与具有光波导14150的单个柔性结构14160一起被描绘。同样明显的是一对棘轮结构14110,允许悬浮平台向右移动,但不能向后向左移动。还描绘了连接到棘轮结构14110之一的铰链14120。因此,每个棘轮结构上的齿数可以根据一旦被光纤向前移动就锁定棘轮的期望公差来限定。

121.在上面图7a至14和下面图16至21所描述和描绘的本发明实施例中,已经描述和描绘了利用io

‑

mems结构的装置,其中光波导形成在mems结构顶部,以便支持光波导相对于多个固定光波导和/或其它结构在io

‑

mems的悬浮部分上的动态定位。如关于光子集成电路(pic)所指出的,应力的管理是重要的,因为io

‑

mems梁相对于固定波导部分的垂直变形导致pic的插入损耗增加。因此,当mems梁和/或其它结构从衬底释放时,mems梁和/或其它结构内的残余应力将导致mems梁和/或其它结构的变形。io

‑

mems中光波导对准的灵敏度使得在远低于影响mems操作所需的残余应力水平时,mems梁和/或其它结构中的变形将导致插入损耗增加和潜在的完全失准。如下文关于图16到图22的后续描述所示,残余应力还影响

悬浮的mems/io

‑

mems结构,例如上文图7a到图14c中描述和描绘的io

‑

mems内的梁。

122.因此,发明人已经建立了不同的制造方法来解决所述问题。这些分别在图16至22中描绘,而图15描绘了现有技术的无补偿波导设计,如发明人在先前专利申请中所描述和描绘的,包括但不限于pct/ca2015/000135和pct/ca2015/000136。相应地,图15描绘了pct/ca2015/000135和pct/ca2015/000136中描述和描绘的制造io

‑

mems的横截面,包括:

·

由硅1520形成的衬底1500;

·

mems 1500a,包括第一和第二部分1550a和1550b;

·

无源波导1500b;和

·

布拉格波导1500c。

123.mems 1500a的第一部分1550a仅由硅1520形成。mems 1500a的第二部分1550b包括硅1520顶部的光波导堆叠。光波导堆叠包括下包层(二氧化硅1530)、芯(氮化硅1540)和上包层(二氧化硅1530)。在无源波导1500b和布拉格波导1500c中,光波导堆叠位于硅1520上层和衬底以及二氧化硅1530的中间埋置氧化物(box)层的顶部。所描绘的设计横截面为带有平面波导的旋转mems,所述平面波导将光信号耦合到带有布拉格光栅的一个或多个波导。在示例性实现中,盒子顶部硅的厚度t

si

为25μm。

124.参考图16,描绘了根据本发明实施例的用于无补偿镜设计的初始起始晶片的示例性第一横截面1600a和处理的集成光学微电子机械系统(io

‑

mems)装置的第二横截面1600b。发明人将此设计概念称为“大尺寸上的小波导”io

‑

mems(swb

‑

io

‑

mems),这是两个互惠因素的结果。首先,移除在盒1620(sio2 1602)顶部由1610(硅1601)形成的悬浮io

‑

mems平台1660上不需要波导的光堆叠,其次移除io

‑

mems衬底1630(硅1601)的装置层的相对厚度。所述装置层具有依赖于光纤1690外径而建立的厚度,从而使得能够为光波导1680创建相对较厚的悬浮机械层,并且防止io

‑

mems的悬浮部分上的波导垂直偏转而与输出不对齐io

‑

mems固定部分上的波导。此外,与图15所示的现有技术几何结构不同,swb

‑

io

‑

mems提供光纤1690与波导1680的对准。晶片背面具有可选的热生长或沉积的二氧化硅1640层(sio2 1602),用于最小化晶片弯曲。

125.在第二图像1600b中,用mems区域1660描绘处理的装置横截面,所述mems区域1660具有:i)下方开口1670和波导几何体1650,所述波导几何体1650包括衬底1630顶部的固定3d光波导;ii)io

‑

mems 1660顶部的波导包括:,以及iii)io

‑

mems悬浮部分上的可移动三维光波导1680。波导几何形状1650包括下包层(sio

2 1602)、芯(芯1603,例如氮化硅)和上包层(sio21602)。或者,所述波导可包括氮化硅(si3n4)

‑

氮化硅堆叠或另一材料组和相关波导几何结构,所述波导几何结构能够将光充分限制到所述芯,从而将包层材料的厚度量限制为可可行地沉积在io

‑

mems机械层顶部的厚度量。有利地,硅装置层1610可被蚀刻至盒1620,盒1620用作蚀刻止动器,限定波导结构的物理基准,并相应地将光纤1690放置在硅盖1610内形成的u形槽或v形槽内。

126.根据以下论述的波导1680基于本发明的实施例,所述实施例采用包括具有以下几何特征的氮化硅和二氧化硅(sio2‑

si3n4‑

sio2)的光堆叠材料组,对于所述几何特征,期望提供与标准单模光纤的对接耦合:

·

较低二氧化硅(sio2)包层 3.4μm

·

氮化硅(si

x

n

y

)芯 0.435μm

·

上部二氧化硅sio2包层 3.4μm

127.因此,为了用标准尺寸的光纤提供到io

‑

mems的低成本连接,期望在io

‑

mems亚微米波导和包层外径(od)为125μm的标准itu g.652d和g.657a光纤之间提供片上光纤连接和对接耦合。因此,这将包层的半径设置为其外径的一半,即r=62.5μm。通常,itu g.652d光纤的制造公差如下:i)最坏情况下的包层外径公差为125μm+0.7μm,ii)包层非圆度限制在外径的1%以下(即125μm+0.7μm的1%,即小于<1.257μm)和iii)芯包层同心度低于0.5μm。所有这些光纤制造公差的最坏情况总和为25μm+0.7μm+1.257μm+0.5μm,总计127.457μm,这意味着,光纤的中心可以移动多达预期外径125μm和制造外径之间差值的一半。因此,考虑到最坏情况,制造外径为127.457μm,光纤的中心可高达127.457

‑

125=2.457/2=1.2285μm距离预期半径62.5μm。因此,使用具有相对大的模场直径的光纤而非高数值孔径光纤是有益的,并且将所述光模式与嵌入光纤接口处的波导1680中的光斑尺寸转换器匹配。相应地,硅的厚度(d

si

)由下面的等式(1)给出,其中r

f

‑

clad

是光纤包层的半径,d

l

‑

clad

是下波导包层的厚度,d

core

是波导芯的厚度。d

si

=r

f

‑

clad

‑

d

l

‑

clad

–

0.5*d

core

ꢀꢀꢀ

(1)

128.因此,发明人已经确定,在波导结构的上方,io

‑

mems装置层1610设置为(62.5

‑

3.4

‑

0.5*0.435)=58.8825μm,提供最佳的光纤对准槽以及swb

‑

io

‑

mems的实现,同时在最坏情况1.2285μm的垂直公差范围内提供波导1680的中心到光纤中心的对准源于标准itu g.652d光纤包层的制造公差。

129.然而,虽然光纤制造商提供选定的光纤以提高芯位置的整体精度,但采用固有的更高规格光纤将是有益的。这样的选择为80μm od“减包层”光纤,比itu g.652d光纤提供更严格的制造公差。使用这种纤维的结果是r=40μm,因此d

si

=40

‑

0.5*0.435

‑

3.4μm=36.38μm。与smf28光纤所要求的装置层厚度为125μm osd相比,io

‑

mems的机械层厚度为36.38μm,虽然更薄,但仍然足够厚以防止包含波导1680的io

‑

mems梭形件740的悬浮部分的显著垂直偏转,而不需要应力补偿堆叠,前提是在不需要波导的地方蚀刻掉波导堆叠材料组。然而,相对较薄的mems机械层提供了显著更容易的制造,因为mems现在可以通过蚀刻36.38μm而非58.88μm来形成。发明人已经确定了如何将mems机械层厚度设置为光纤连接到io

‑

mems的光纤外径的函数。在替代波导设计中,包括si3n4(2μm):si(0.6μm):si3n4(2.0μm),那么对于d=40μm,因此d

si

=37.7μm,其中顶部为4.6μm波导。

130.在本发明的另一实施例中,而非在形成放置光纤的凹槽底部的盒1620中,可以移除。因此,硅的厚度d

si

减小盒1620的厚度,例如1μm,使得在si3n4(2μm):si(0.6μm):si3n4(2.0μm)波导示例中,d

si

=37.7

‑

1.0μm=36.7μm。

131.发明人已经制造了利用pecvd用于光波导结构的示例性pic装置。然而,消除pecvd沉积的si3n4中oh

‑

的吸收需要退火,从而在光波导结构中产生应力,使得lpcvd可以提供较低应力的波导。然而,显而易见,本发明的其它实施例可利用pecvd、lpcvd或其它波导沉积工艺。

132.而图16进一步描绘了与关于图16所描述和描绘的几何结构一致的几何结构,使得用作io

‑

mems的机械层的厚硅装置层1610的厚度被限定为允许u形槽的底部形成u形槽,并且因此对于所述u形槽的位置较低的机械止动器光纤,显而易见的是,在制造io

‑

mems和/或mems之前,在厚硅盖1610内形成io

‑

mems 1660或mems的方法(在衬底内具有开口1670)可用

于不利用u形槽设计等的其它pic中,使得用作u形槽设计的装置层1610的厚度io

‑

mems 1610的机械层是由其它设计、成本和性能权衡决定的,而非光纤的垂直排列。

133.在图16中,本发明的一个实施例包括固定1650顶部的波导1680和io

‑

mems的悬浮部分1660,所述悬浮部分1660包括梁上的可移动3d光波导。如图所示,波导几何形状1650包括下包层(sio

2 1602)、芯(芯1603,例如氮化硅)和上包层(sio

2 1602),但它可以包括其它波导设计,例如上述si3n4(3.4μm):si(0.435μm):si3n4(3.4μm)波导或si3n4(2μm):si(0.6μm):si3n4(2.0μm)波导变体中的si3n4(2μm):si(0.6μm):si3n4(2.0μm)波导。

134.参考图17,描绘了根据本发明实施例的处理的io

‑

mems装置的示例性横截面,所述装置利用具有光纤接口的腔补偿设计,其中硅衬底内具有开口1730,使得互补波导堆叠1780可以形成在硅衬底的下表面上soi结构装置层1740用作io

‑

mems的机械支撑,位于沉积在soi结构装置层1740的上表面上的波导堆叠1750的相对侧。互补波导堆叠1780采用与io

‑

mems 1770相同的工艺步骤进行蚀刻,其悬浮波导使得互补波导堆叠1780和波导堆叠1750形成相同的图案。开口1730形成在衬底1720内。因此,在将插入和耦合光纤1690的区域中通过波导堆叠1750和厚硅1740的蚀刻使得光纤1690的光芯垂直对准光波导堆叠1750的芯1702。在图17中,光波导的上下包层为二氧化硅(sio2)2001,而衬底为硅1703。io

‑

mems 1750组件的悬浮1770和固定部分上的光波导材料可选择性地在不需要实际波导的位置移除,在从soi衬底1720的背面蚀刻开口1730时,能够缓解这些材料施加在io

‑

mems的悬浮部分上的应力和/或最小化soi衬底的弯曲。

135.图17中的io

‑

mems的横截面1700最终显示,用作io

‑

mems的机械层1740的soi结构的硅装置层的厚度可以限定为光纤1690的直径的函数,其中埋置的氧化物层1790用作蚀刻止动器,所述蚀刻止动器可以或者不可以在任何时候被移除光纤1690下方的凹槽底部。

136.因此,图17所示的几何结构旨在通过在io

‑

mems机械层1740的下表面上提供互补结构来补偿光波导引起的应力。然而,显而易见的是,在io

‑

mems机械层1740的下表面上的结构的沉积和图案化是通过硅衬底1720内的开口1730执行的。因此,在本发明的一些实施例中,沉积并图案化到io

‑

mems机械层1740的下表面上的结构可以不是在上表面上形成的结构的直接副本。在本发明的一些实施例中,沉积并图案化到io

‑

mems机械层1740的下表面上的结构的设计可以基于数值模拟/计算机辅助设计等,而在本发明的其它实施例中,可以定性地而非定量地建立。

137.相反,在第一到第四图像1800a至1800d中分别描绘了关于图18的本发明实施例,其提供额外结构以提供io

‑

mems梁的制造后调整。在第一图像1800a中,梁上方的波导结构1810采用氮化铝(aln)芯和二氧化硅上下包层。所述芯连接到一个或多个电极垫,所述电极垫允许压电aln膜的电激活。因此,可以使用氮化铝来提供应力,以抵消io

‑

mems梁中的任何存在,从而“压平”io

‑

mems梁。或者,如第二图像1800b中所描绘,例如,通过在第一处理器晶片上的硅层上图案化,在io

‑

mems梁的下表面上提供aln膜1820,所述第一处理器晶片被反转并结合到硅衬底上,如上文关于制造本发明的其它实施例所描述和描绘的。在第三图像1800c中,aln文件1820沉积在薄io

‑

mems梁的下表面上,而非厚io

‑

mems梁。

138.或者,如第四图像1800d所示,可以将aln区域1830横向地添加到光波导2140的任一侧的io

‑

mems梁。此外,如在第五图像1800e中显而易见的,可以进一步处理io

‑

mems梁,使得aln区域1830相邻并且位于比光波导1840更薄的硅1850上。任选地,第四和第五图像

1800d和1800e的几何结构可以用下面的aln膜1820来增强,并且使用具有aln芯的波导。在本发明的其它实施例中,第二到第五图像1800b至1800e的变体可分别采用导电膜,所述导电膜提供io

‑

mems梁的电阻加热,以便在io

‑

mems梁内诱导不对称应力以抵消应力,从而“展平”io

‑

mems梁。

139.回到图16,io

‑

mems 1660通过蚀刻盒1620和整个衬底1630释放,从而产生开口1670,许多这样的开口的存在可能导致io

‑

mems的封装复杂性增加,从而需要对开口进行底盖以防止胶水或焊料进入io

‑

mems下方的开口。此外,假设一个典型的soi衬底是735μm厚,开口1670的制造导致通过硅1630的735μm的长蚀刻工艺。

140.因此,发明人已经建立了图19所示的绝缘体上硅(soi)设计的变体,所述变体利用swb

‑

io

‑

mems概念,但利用其内形成凹槽1950的初始硅衬底1930,用作io

‑

mems下方的空腔,允许io

‑

mems在从顶部蚀刻时悬浮,而无需移除io

‑

mems下方的材料以悬浮io

‑

mems。因此,发明人将其称为腔soi(csoi)。csoi使得io

‑

mems的封装更加简单,因为不再需要从soi衬底1930的背面蚀刻过孔来悬浮io

‑

mems 1960,所以不需要对io

‑

mems进行底盖。

141.因此,参考图19,描绘了根据本发明实施例的用于无补偿镜设计的处理的集成光学微电子机械系统(io

‑

mems)装置的初始起始晶片的示例性第一横截面1900a和第二横截面1900b。发明人将此设计概念称为大io

‑

mems(swb

‑

io

‑

mems)上的csoi小波导,因为盒子1920(sio2 1602)和衬底1930(硅1901)顶部有厚的机械层1910(硅1901)。有益的是,swb

‑

io

‑

mems提供了光纤1690对准,与图16所示的几何结构相同。晶片背面有可选的热生长或沉积氧化物1940(sio

2 1602),以最小化晶片弯曲。在第一图像1900a中,在蚀刻衬底1930以提供凹槽1950之后形成盒1920。为清楚起见,牺牲材料(未描绘)可在形成硅装置层1910之前沉积在开口1950内。

142.在第二图像1900b中,用io

‑

mems区域1960描绘了处理的装置横截面,所述区域1960下面有开口1970,波导几何1950包括衬底1930顶部的固定3d光波导。当在硅装置层1910中对mems进行图案化时,io

‑

mems 1960由此被释放并由其锚(未示出)悬浮在空腔1950上。移除在io

‑

mems 1960的悬浮部分和io

‑

mems 1990的固定部分上不需要波导1980的光堆叠材料组提供了一种机制,以最小化沉积在io

‑

mems装置层1910上的光堆叠材料组对soi衬底的影响。用作io

‑

mems的机械层的装置层1910的厚度直接影响保持io

‑

mems 1960的悬浮部分上的波导1980与io

‑

mems的固定部分1970上的波导1980光学对准的能力。此外,在第二图像1900b中,光纤1690被描绘并且以与图16中先前描述的相同方式与光波导1980光学对准,也就是说,如果有意移除埋置氧化物,则通过在用作io

‑

mems 1960的机械支撑的soi晶片的装置层中形成的空腔,空腔位于埋置氧化物1920的顶部或soi衬底硅1930的顶部。

143.在图20所示的本发明实施例中,以及使用或不使用厚soi装置层2010作为io

‑

mems的机械层并且尺寸为光纤垂直对准的变体中,pic的io

‑

mems部分内的光学元件的目标性能可能需要额外的处理和设计来实现期望的性能。这可能源于io

‑

mems的光波导部分的依赖于图案的应力,使得例如,io

‑

mems悬浮部分2080的偏转根据其顶部的光波导的设计而变化,无论是3d或二维(2d或平面)波导或其组合。因此,发明人已经建立了其所称的补偿腔绝缘体上硅(c

‑

csoi)。这在图20中分别通过第一和第二图像2000a和2000b描绘,第一和第二图像2000a和2000b是根据本发明实施例的初始起始晶片和处理的集成光学微电子机械系统(io

‑

mems)装置的横截面。考虑到第一图像2000a,则起始晶片包括衬底2030、低热氧化物

2040、盒2020和厚硅2010,其开口2050与图19所示的csoi设计中的开口1950相同。然而,厚硅2010的底表面具有第一和第二区域2060a和2090a,所述第一和第二区域2060a和2090a沉积有与沉积在厚硅2010的上表面中相同的波导结构,如在io

‑

mems区域2080和固定波导区域2070内的第二图像2000b中描绘的。固定波导区域2070还包括具有底层盒2020和衬底2030的区域中的波导2095。或者,在c

‑

csoi工艺的替代实施例中,分别位于用作io

‑

mems 2080的机械支撑的soi结构装置层硅2010的下侧的第一和第二区域2060a和2090a也可以用图16中描述的设计的变体形成,尽管存在处理限制和限制在由蚀刻衬底形成的深凹部的底部形成所需的层结构(具有或不具有低分辨率或高分辨率图案)的复杂性。

144.因此,c

‑

csoi设计方法利用提供背表面层结构,所述背表面层结构是沉积在顶表面之上的镜像结构,使得分别位于io

‑

mems soi结构装置层2010的下侧的第一和第二区域2060a和2090a为相应的第三和第四区域提供补偿2060b和2090b位于厚硅2010的上侧。因此,在处理期间的开口2050填充填料,然后处理以沉积层堆叠并在图案化之前对第一和第二区域2060a和2090a以及io

‑

mems soi结构装置层2010进行图案化。然后,上表面被处理以形成第三和第四区域2060b和2090b,作为形成io

‑

mems区域2080和固定波导区域2070的一部分。随后,当蚀刻厚硅2010以形成io

‑

mems(和/或mems)时,可移除填料从而释放io

‑

mems(和/或mems),其在io

‑

mems区域2000和固定波导区域中的io

‑

mems soi结构装置层2010的下侧分别具有第一和第二区域2060a和2090a2070在关于图20的描述中,所描述的工艺流程认为分别形成在厚硅的下侧的第一和第二区域是通过在开口内利用牺牲填料的工艺形成的。

145.参考图21,描绘了利用多个硅处理晶片来形成基腔soi衬底的替代工艺。因此,在第一图像2110中,制造包括具有较低热氧化物的硅衬底、处理的开口和上盒的第一处理晶片。接下来,如第二图像2120中所描绘的那样处理第二处理晶片,所述第二处理晶片包括硅衬底、牺牲层和厚硅层,在其上沉积随后将在凹槽内的应力补偿结构2060a和2090a。因此,在第三图像2130中,将第二处理晶片翻转到第一处理晶片上,与第一处理晶片结合,然后移除第二处理晶片的衬底以留下厚硅。然后对其进行处理以提供顶部波导结构、经蚀刻以形成io

‑

mems和/或mems、u形槽等的硅,如第四图像2140所示。

146.仍然有机会实现io

‑

mems的模式独立的自然平衡悬浮部分,这可能不需要进行应力补偿。现在参考图22

‑

25,描绘了用于根据本发明实施例的补偿io

‑

mems设计的垂直对称结构,如图22所描绘的,其中光波导堆叠2290嵌入在第一和第二装置层2295a和2095b之间以形成结构2200。

147.现在参考图22,描绘了根据本发明实施例的处理的集成光学微电子机械系统(io

‑

mems)装置的示例性横截面,所述装置利用垂直对称结构进行补偿设计,具有光纤接口,其中光波导堆叠2290下包层

‑

芯

‑

上包层嵌入在两个装置层2295a和2295b之间以形成结构2250。结构2250的任一侧分别是两个厚的硅层2230和2240,中间有盒状层。结构2250形成机械层,在所述机械层内制造诸如梁2260的io

‑

mems/mems悬浮结构。io

‑

mems的电气控制信号通过通孔区域2270中的通孔进行路由,通孔区域2270电连接io

‑

mems的装置层2295a和2295b。图22中还描绘了光纤1690和衬底2220。

148.根据图23中本发明的一个实施例,还可以通过连接soi结构2360(所述soi结构2360接收了用于光波导的图案化的光堆叠材料集,由底部包层2301组成)来获得如图22所

示的等效分层结构,将芯2302和顶包层2301连接到具有空腔结构2370的双soi,空腔结构2370具有两个埋置氧化物层2325和2335,空腔2315,其中在双soi结构中形成空腔时,预施加应力补偿层2310以匹配来自soi结构2360的埋置氧化物层2305的应力。具有空腔2370的双soi结构具有与soi结构2360的装置层2307相同厚度的装置层2320,例如,当将soi结构2360结合到具有空腔2370的双soi结构上时,用于io

‑

mems的结构堆叠包括位于第二装置层2320下方的应力补偿材料2310,装置层2320、光堆叠材料组2306、soi结构2360的装置层2307和soi结构2360的埋置氧化物2305。此外,希望省略将应力补偿堆叠2310放置在具有空腔2370的双soi的区域中以用于空腔2345,空腔2345可用于诸如光纤连接(未示出)的目的而非用于io

‑

mems。在执行键合之后,随后移除soi结构2360的把手部分,使得埋置氧化物2305形成io

‑

mems的顶表面。

149.图24示出了在移除soi结构2360的手柄部分后,通过soi结构2360和双soi结构与空腔2370的结合形成的io

‑

mems的横截面,其中显示了放置在图23的空腔2345中的光纤1690和放置在图23的空腔2315上的io

‑

mems 2410。图24还示出了将soi结构2360和双soi结构2340的两个装置层2307与图23的空腔2370连接的导电通孔2420。有益的是,图24所示的设计在io

‑

mems 2410的整个波导中保持围绕光波导的对称垂直结构,这在功能上等同于图22的io

‑

mems 2260。

150.参考图25,描绘了根据本发明实施例的处理的io

‑

mems装置的示例性横截面,所述装置利用垂直对称结构用于具有光纤接口和有源半导体装置集成的补偿设计。设计的基本概念如图22所示,但扩展到包括有源半导体装置集成。因此,所描绘的pic 2500包括io

‑

mems 2300a、波导光电探测器2500b、半导体光放大器2500c和光纤接口2500d,其中pic耦合到光纤1690。因此,pic以垂直顺序包括:

·

衬底2510

·

形成第一凹槽2530a的下部厚硅2520;

·

对称光学结构2590a,包括设置在上硅层和下硅层之间的波导堆叠2580;和

·

上部厚硅2540,其中形成第二凹槽2530b

·

将io

‑

mems 2550的两个硅层2515a和2515b连接在通孔2516中的导电材料,例如isdp 2505。

151.pic包括波导的多个区域。这些是io

‑

mems 2550;悬浮波导2560,例如致动器的梁;光纤接口区2590b。由于下部和上部厚硅2520和2540的对称结构,第一和第二凹槽2530a和2530b分别提供io

‑

mems 2550的封装。

152.现在参考图26,分别在闭合和开放配置中描绘了根据本发明实施例的1x1开/关io

‑

mems光学开关(完全可重构光栅极或frog)的第一和第二示意图2600a和2600b。如在第一示意图2600a中所描绘的,frog的第一可移动部分2610处于相对于第二不可移动部分2620的第一位置,使得每个上的光波导部分不彼此光学耦合,使得frog是“打开”的,并且开关因此处于“关”状态,其中不发光穿过frog。由mems致动器2630控制第一可移动部分2610相对于第二不可移动部分2620的运动。因此,光信号不从第二不可移动部分2610上的输入波导2640传播到第一可移动部分2610上的波导2650。通过输入波导2640和波导2650之间的现在未对准的耦合接口耦合的任何残余光信号被波导2650和输出波导2660之间的现在未对准的耦合接口进一步类似地衰减。

153.如第一示意图2600b中所描绘的,frog的第一可移动部分2610相对于第二不可移动部分2620处于第二位置,使得每个上的光波导部分彼此光学耦合,使得frog是“闭合的”。第一可移动部分2610相对于第二不可移动部分2620的运动部分2620由mems致动器2630控制。因此,光信号从第二不可移动部分2610上的输入波导2640传播到第一可移动部分2610上的波导2650,并在其中传播回第二不可移动部分2620上的输出波导2660。

154.因此,当mems致动器2630从第一位置(使得第一可移动部分2620和第二不可移动部分2610在mems致动器2630的作用下在一个方向上不与另一个接触)被驱动时,其中光信号不通过光栅极到第二位置,所述frog提供光栅极(使得第一可移动部分2620和第二不可移动部分2610现在在mems致动器2630的作用下在相反的第二方向上与另一可移动部分接触),其中光信号通过光栅极。对于所属领域的一般技术人员来说显而易见的是,在mems致动器2630的接触和最远运动之间的中间位置处,将第一可移动部分2610移动到其远离第二不可移动部分2620的最远点,光信号可以通过光栅极,尽管其衰减。因此,对于所属领域的一般技术人员来说也是显而易见的,在本发明的实施例中,frog还可以提供可变光衰减器,其可以通过将mems致动器从一个以拉入方式工作的替换为一个线性的来进一步增强为可变光衰减器。

155.参考图26的第一和第二示意图2600a和2600b,作者将入射角称为在第一可移动部分2610上的面法线和波导布线之间测量的入射角,在仅需要光栅极(开

‑

关开关)功能的情况下,发明人通过确定光波导与第一可移动部分和第二不可移动部分的面对准的角度应满足所概述的预定条件,进一步扩展了frog,如下概述。

156.现在参考图27,分别在开放和闭合配置中描绘了图26中所描绘的io

‑

mems光栅极的移动部分和非移动部分的边缘处的波导接口的扩展的第一和第二示意图2700a和2700b。因此,如第一示意图2700a所示,对于从第一波导2730在蛙的第一不可移动部分2710上传播的“开放”配置,可以防止光信号以超过蛙的总反射角的角度耦合到蛙的第二可移动部分2720上的第二波导2740空气波导接口,使得来自第一波导2730的光信号在开口间隙中自然发散,并且不是耦合到波导2740中,就是以大程度的衰减耦合。然而,如第二示意图2700b中所描绘的,当第一不可移动部分2710和第二可移动部分2720进入物理接触时,光信号从第一波导2730传播到第二波导2740。

157.参考图27,在第一示意图2700a中描述的“开放”配置中,当入射角从第三示意图2700c中的θ1~0

°

增加至第四示意图2700d中的θ1>0

°

,则输入和输出波导2640和2660分别逐渐平行于小平面,这导致悬浮平台2650上的波导必须通过减小的角度转动。这越来越导致在“开放”状态下在气隙中传播的光信号发散,以及这些光信号从相对平台的相对面反射,例如,当光信号从非移动部分2710耦合时的移动部分2720或当光信号从移动部分2720耦合时的非移动部分2710。然而,如第三示意图2700c中所描绘的,在所述角度接近于零的情况下,小平面处的不良反射导致光信号耦合回来。例如,如果空气间隙处于“打开”状态,或者任何剩余空气间隙处于“关闭”状态,则从第一波导2730返回到第一波导2730可能发生,例如,尽管第二波导2740在移动部分2720上与非移动部分2720上的光波导2710接触,但其在移动部分2720上的光学面的蚀刻剖面可能会产生这种情况。或者,为了抑制这种背反射,对于所属领域的一般技术人员来说显而易见的是,在小平面上应用抗反射涂层可以实现类似的目的,尽管代价是额外的处理步骤。

158.参考图27,当frog处于“关闭”状态时,存在开放的气隙,选择相对于面增加的波导入射角可以减小第一可移动部分2610上的波导2650的整体范围,如第三图像2700c中的第一可移动部分2610的大尺寸所示,第四示意图2700d中的所述大尺寸进一步减小到最大程度,当小平面的有效折射率为1.5时,角度θ2增加到或超过临界折射角,约为42

°

。当有效折射率为1.5时,入射角接近42度,这减少或防止在开放的空气间隙中从波导2730发射的光信号的发散,并且将导致从第一波导2730到第一波导2730的反向反射或从第一波导2730到第二波导2740的不需要的耦合。

159.因此,发明人已经确定了预定的角度θ3,如第五示意图2700e所示,平衡了几个设计目标之间的权衡。第一设计目标是使frog的可移动部分上的光波导的整体范围最小化。第二设计目标是最大化在“打开”或“关闭”状态下从第一波导2730发射到第二波导2740的光信号的光损耗,即使这些光信号终止于打开间隙,从而最小限度地耦合到第二波导2740。第三设计目标是最小化进入第一波导2730并返回到第一波导2730的光信号的返回损耗。第四设计目标可以是避免在面向气隙的不可移动部分2710和可移动部分2720的光学面上使用防反射涂层。第五个设计目标可以是在不可移动部分2710和可移动部分2720的光学小平面的蚀刻剖面产生可能的残余气隙的情况下,去除小平面上的抗反射涂层的要求。在第四示意图2700d中,波导具有大的入射角θ2,高于临界折射角。图27的第五个示意图2700e中描绘了预定角度θ3,用于实现设计目标之间必要的权衡,以便θ3<critical angle of refraction。确切值依赖于被优化的设计目标子集而建立。

160.参考图26,也可以明显地看出,输入和输出波导2640和2660的角度也可以不同,例如,以允许从输入波导到可移动部分上的波导采用大的入射角,从可移动部分上的波导到输出波导采用小的入射角。或者,可以采用反向配置。

161.现在参考图28,在图26和27中分别描述的开放配置中,描绘了io

‑

mems光栅极的移动部分和非移动部分的边缘处的波导接口变体的扩展示意图。因此,描绘了:

·

第一示意图2800a,面2810a和2810b分别具有与线性波导成角度的突出部分

‑

面相交,其两侧具有恒定宽度的光波导;

·

第二示意图2800b,面2820a和2820b分别具有弯曲波导

‑

面交叉点,且两侧具有恒定宽度的光波导;

·

第三示意图2800c,面2830a和2830b分别具有弯曲的波导

‑

面交叉点,两侧具有恒定宽度的光波导,但采用锥形(扩大波导芯宽度)或反向锥形(减小波导芯宽度)的点尺寸转换器来改善耦合通过增大光模尺寸,在接口附近提高性能;

·

第四示意图2800d,面2840a和2840b分别具有弯曲波导

‑

面交叉点,两侧具有恒定宽度的光波导,但采用在面上形成的微透镜;

·

第五个示意图2800e,面2850a和2850b分别具有直波导

‑

面交叉点,其中每侧的光波导通过多模干涉(mmi)耦合器耦合,所述耦合器在耦合接口上分裂并在间隙闭合时形成,从而允许在接口上提高耦合性能。

162.在第六示意图2800f的图28中还描绘了光栅极的替代几何形状,例如上文分别关于图26和27描述和描绘的frog。如图所示,输入波导2870与输出波导2890一样形成在结构的非移动部分2860b上。栅极波导2880形成在结构的移动部分2860a上。因此,移动平台2860a的移动将栅极波导2880转换成与输入波导2870和输出波导2890对准或不对准。这种

光栅极通常可以在“打开”状态下制造,其中耦合到移动平台2860a的mems致动器的驱动将栅极波导2880转换成对准,使得栅极“关闭”并且光信号通过。有益的是,所述配置允许输入波导2870、栅极波导2880以及输出波导2890是直的或具有低的角偏移,因为具有小平面的光波导的入射角现在由相对于光波导放置在结构内的小平面上的角度来限定,而非要求光波导弯曲到所需的入射角。尽管图28中第六示意图2800f中描绘的配置描绘了弯曲波导,但在本发明的其它实施例中,这些波导可以是直的。

163.很明显,可以采用其它耦合结构,包括定向耦合器、零间隙定向耦合器、在波导芯蚀刻剖面内形成的元透镜、元材料耦合器,悬浮式光斑转换器,而光学模式将足够大,以便耦合到底部包层下方的衬底中,用于光斑转换器下方的底部包层下方未移除的衬底等,所有这些都不脱离本发明的范围。在本发明的实施例中,如图26至28中所描述和描绘的光栅极可被设计为“打开”,使得需要驱动mems致动器来关闭光栅极。在本发明的其它实施例中,如图26至28中所描述和描绘的光栅极可被设计为“关闭”,使得需要驱动mems致动器来打开光栅极。在本发明的其它实施例中,如图26至28中所描述和描绘的光栅极可被设计为“打开”,但不是完全打开,以便需要驱动mems致动器来关闭光栅极或完全打开光栅极。

164.现在参考图29,描绘了根据本发明实施例的4信道波长选择性io

‑

mems光接收器2900,其在4信道波长解复用器(dmux)2910的输出上采用io

‑

mems光栅极。如图所示,输入波导2940耦合到4信道dmux 2910,所述4信道dmux 2910提供4个波长解复用输出,每个输出分别经由第一到第四mems致动光栅极2920a至2920d耦合到单个光电探测器2930。因此,在光栅极被设计为常开的情况下,然后通过驱动第一到第四mems驱动的光栅极2920a到2920d中的一个分别关闭,从而导致来自4信道dmux 2910的相关波长被耦合到光电探测器2930。或者,如果光栅极是常闭的,则打开除所需门以外的所有其它门。

165.参考图30,在第一图像3000a中描绘了4信道dmux的光电探测器部分的展开视图,其部分在第二图像3000b中的示意图中描绘。如第二图像3000b所示:

·

第一mems致动光栅极2920a耦合到dmux的信道3;

·

第二mems致动光栅极2920b耦合到dmux的信道4;

·

第三mems致动光栅极2920c耦合到dmux的信道1;且

·

第四mems致动光栅极2920d耦合到dmux的信道2。

166.如第一图像3000a中所描绘的,第一到第四信道波导2950a到2950d分别耦合到单个p

‑

i

‑

n光电探测器2940,其分别耦合到4信道dmux的信道4、3、2和1。任选地,第一到第四信道波导2950a到2950d中的每一个可耦合到离散光电探测器,例如,用于4信道波长选择性io

‑

mems光接收器的4个信道的4个光电二极管,或者这些可与一对光电二极管配对,例如,用于4通道波长选择性io

‑

mems光接收器的4个通道的2个光电二极管。

167.显而易见,在本发明的其它实施例中,dmux内的信道的数目可以是变化的,例如8、16、20、24、40和48等,同时可以使用一个或多个光电探测器,其中使用多个光电探测器,每个光电探测器耦合到dmux的输出的预定子集。可选地,可在dmux的输入端以光学方式禁用电路时设置光栅极。在本发明的其它实施例中,光栅极可与波长复用器(mux)结合使用,以便阻断mux的输入和/或mux的输出。

168.在上面关于图1到30描述的本发明的实施例中,光波导已经关于集成光(光子集成)电路(io电路或pic)中的光信号的引导、路由等进行了描述。在图15中,光波导被描述和

描绘为包括具有二氧化硅(二氧化硅)包层的氮化硅(si

x

n

y

、si3n4或sin)芯(在图15的横截面中显示为上包层和下包层)。在图16到25中,波导被描述和描绘为包括具有二氧化硅包层的芯,例如氮化硅。因此,根据现有技术的此类sio2–

si3n4‑

sio2波导的典型制造顺序可包括沉积初始下部sio2包层、沉积si3n4芯并对其进行图案化,然后沉积上部sio2包层。因此,使用诸如湿法蚀刻(例如磷酸、正磷酸或乙二醇(hoch2ch2oh)

‑

乙酸(ch3cooh)

‑

硝酸(hno3)

‑

氟化铵(nh4f)混合物)或等离子蚀刻(例如cf4/h2、cf4/o2/n2、sf6/o2/n2、sf6/ch4/n2)等工艺来蚀刻氮化硅芯,例如,sf6/ch4/n2/o2)用于限定三维(3d)光波导(也称为信道波导)。由于氮化硅(n

λ=1550nm

~2.463)与二氧化硅(n

λ=1550nm

~1.443)的高折射率对比度,得到的三维波导具有侧壁粗糙度和表面粗糙度,导致侧壁产生明显的光散射,导致传播损耗增加。

169.在现有技术中,降低氮化硅芯表面粗糙度的方法包括:

·

一种改进的大马士革回流工艺,参见例如pfeiffer等人,“基于大马士革回流工艺的超光滑氮化硅波导:制造和损耗起源”(optics,第5卷,第7期,第884

‑

892页,2018年7月);

·

多级高温(1150℃)下包层、芯和上包层的长时间退火工艺,参见杜邦“光子集成电路用低损耗氮化硅波导”(硕士论文,ecole polytechnique f

é

d

é

rale de lausanne,2019年3月);和

·

一种化学物理退火工艺,采用氢退火进行形态修饰,氧退火减少表面状态,氮退火打破多余的n

‑

h键并排出多余的氢,见el dirani等人,“超低损耗紧密限制si3n4波导和高q微谐振器”(optics express,第27卷,第14,30726期,2019年10月)。

170.然而,发明人已经建立了一种替代的制造工艺,所述工艺消除了这些现有技术的复杂性,这些技术旨在直接诱导沉积、图案化和蚀刻时氮化硅芯的形态变化。参考图31,描绘了根据本发明实施例的利用二氧化硅

‑

氮化硅

‑

二氧化硅波导结构的上包层二氧化硅的氮气退火的示例性工艺流程。如图所示,示例性处理流程包括第一到第五图像3100a到3100e,分别包括:

·

第一图像3100a,其中在衬底上沉积较低的二氧化硅包层,例如基于正硅酸乙酯(teos)的二氧化硅a 3120(为清晰起见省略,但由二氧化硅a 3120下的单线描绘);

·

第二图像3100b,其中沉积并图案化氮化硅层3110;

·

第三图像3100c,其中上包层是沉积的基于teos的二氧化硅b 3130,封装氮化硅芯;

·

第四图像3100d,其中所述结构暴露于氮退火工艺;和

·

第五图3100e,描绘了最终的波导结构。

171.氮退火工艺在氮化硅芯和由teos二氧化硅b 3130形成的上包层和由teos二氧化硅a 3120形成的下包层之间形成氮化硅(sio

x

n1‑

x

)区域3140。尽管图31中描绘的示例性工艺使用正硅酸乙酯二氧化硅,但显而易见的是,除了正硅酸乙酯之外的其它二氧化硅前体可通过沉积技术(包括但不限于化学气相沉积(cvd))使用,包括但不限于硅烷(sih4)和二氯硅烷(sicl2h2),等离子体增强化学气相沉积(pecvd)、低压化学气相沉积(lpcvd)、金属有机化学气相沉积(mocvd)、光化学气相沉积等。或者,二氧化硅可以通过例如旋装玻璃(sog)等其它技术沉积。

172.因此,参考第六图像300f,描绘了第三步骤3100c处的sio2–

si3n4‑

sio2波导的折射

率剖面,其等效于现有技术的sio2–

si3n4‑

sio2波导,其具有在芯中的si3n4的折射率和包层中的si3n4的折射率之间的阶跃折射率剖面。相反,第七图像3100g描绘了根据第一到第五图像3100a到3100e中分别描绘的示例性工艺制造的光波导的折射率剖面,其中,从光波导的芯到包层的折射率剖面显示了梯度折射率剖面,而非阶跃折射率剖面材料成分从氮化硅si3n4到氮化硅sioxn1

‑

x再到二氧化硅sio2。如第五图像3100e所示,氮化硅区域3140形成在波导芯周围。显而易见,波导芯周围的氧氮化硅区域的厚度和成分变化取决于退火的温度、时间和环境以及氮化硅和二氧化硅层的方面,包括但不限于其成分、杂质、致密化,密度、孔隙率和形貌。

173.现在参考图32,描绘了根据本发明实施例的示例性工艺流程,其中在形成二氧化硅

‑

氮化硅

‑

二氧化硅波导结构期间,在氮化硅波导芯上对薄的初始二氧化硅包层进行氮气退火。如图所示,示例性处理流程分别包括第一到第六图像3200a到3200f,包括:

·

第一图像3200a,其中在衬底上沉积较低的二氧化硅包层,例如基于teos的二氧化硅a 3220(为清晰起见省略);

·

第二图像3200b,其中沉积并图案化氮化硅层(氮化硅3210);

·

第三图像3200c,其中沉积薄的第一上包层,基于teos的二氧化硅b 3230封装氮化硅芯;

·

第四图像3200d,其中所述结构暴露于氮退火工艺;

·

第五图像3200e,其描绘所得到的中间波导结构;和

·

第六图像3200f,其中沉积了第二层厚的上包层,基于teos的二氧化硅c 3240。

174.如第五和第六图像3100e和3100f所示,氮化硅区域3250形成在波导芯周围。显而易见,波导芯周围的氧氮化硅区域的厚度和成分变化取决于退火的温度、时间和环境以及氮化硅和二氧化硅层的方面,包括但不限于其成分、杂质、致密化,密度、孔隙率和形貌。

175.参考图33,描绘了根据本发明实施例的示例性工艺流程,在形成二氧化硅

‑

氮化硅

‑

二氧化硅波导期间,对氮化硅波导芯上的薄初始二氧化硅包层和第二二氧化硅包层进行氮气退火结构。如图所示,示例性处理流程分别包括第一到第七图像3300a至3300g,包括:

·

第一图像3300a,其中在衬底(为清楚起见省略)上沉积较低的二氧化硅包层,例如基于teos的二氧化硅a 3320,随后沉积氮化硅层、氮化硅3310和初始薄的第一上包层并图案化,基于teos的二氧化硅b 3330封装氮化硅芯;

·

第二图像3300b,其中所述结构暴露于第一氮退火工艺;

·

第三图像3300c,其中描绘了第一中间波导结构,所述第一中间波导结构是由第一氮退火产生的,使得在氮化硅芯周围形成初始氮氧化硅区域3350;

·

第四图像3300d,其中沉积了薄的第二上包层、基于teos的二氧化硅c3340;

·

第五图像3300e,其中所述结构暴露于第二氮退火工艺;

·

第六图像3300f,其中描绘了在薄的第一和第二上包层上通过第一和第二氮退火产生的第二中间波导结构,使得在氮化硅芯周围形成扩展的氧氮化硅区域3350;和

·

第七图像3300g,其中沉积了厚的第三上包层、teos二氧化硅d 3360。

176.分别参考第八和第九图像3300h和3300i,显而易见的是,通过调整第一和第二上包层的厚度和/或第一和第二氮退火工艺,从氮化硅芯到氧化硅包层的折射率分布可以表

现出以下范围:包括芯和包层之间的基本高斯剖面区域的剖面,如第八图像3300h中所描绘的剖面,其类似于图31中第七图像3100g中所描绘的剖面,或第九图像3300i中所描绘的剖面,其是来自第一和第二氮退火步骤的多个剖面的组合。

177.显而易见,垂直折射率分布可根据所采用的膜、退火条件等具有与本发明的横向或其它实施例内的折射率分布相似的折射率分布,其可不同。

178.很明显,在其它工艺流程中,根据氮化硅芯周围的氧氮化硅区域的总厚度和折射率分布,可能不需要最终厚度的第三上包层。显而易见,在本发明的其它实施例中,可采用三个或更多沉积/退火阶段。同样显而易见的是,考虑到图33中描述的工艺流程,根据第一和第二二氧化硅包层的厚度,可以消除第三二氧化硅,二氧化硅d3360。或者,所述层可替换为旋装平坦化层,例如旋装玻璃、光致抗蚀剂、聚酰亚胺等,而非沉积膜,例如基于teos的二氧化硅,以便为后续处理步骤(例如形成电极、光刻等)平坦化结构。

179.现在参考图34a和3400b,描绘了示例性氮基退火工艺的实验结果,如关于图31所描述和描绘的,具有关于现有技术沉积态氧化硅

‑

氮化硅

‑

氧化硅波导的单个厚二氧化硅包层。预制光波导包括:

·

标称厚度3.3μm的下部二氧化硅包层;

·

氮化硅芯厚450nm;

·

氮化硅芯宽575nm;和

·

标称厚度为3.35μm的二氧化硅上包层。

180.这些波导采用的初始退火条件包括:

·

大气干燥氮气以250sscm流动;

·

退火温度1000

°

;

·

在退火温度下停留60

‑

75分钟;和

·

总加工周期14

‑

15小时。

181.参考图34a,第一到第四图3400a至3400d分别被描绘为关于现有技术的制造波导和根据本发明示例性实施例退火的相同波导结构。其分别描绘了:

·

第一图3400a描绘了在c波段(1530nmm

‑

1565nm)的te偏振下,制作的sio2–

si3n4‑

sio2波导的光损耗测量与波导长度的关系,传播损耗约为3.8db/cm;

·

第二图3400b描绘了根据本发明实施例在l波段(1565nm

‑

1625nm)中te偏振下,制作的sio2–

si3n4‑

sio2波导的光损耗测量与波导长度的关系;传播损耗约为3.15db/cm;

·

第三图3400c描绘了根据本发明实施例在c波段(1530nm

‑

1565nm)中te偏振下,退火的sio2–

si3n4‑

sio2波导的光损耗测量与波导长度的关系;传播损耗约为1.2db/cm;

·

第四图3400d描绘了根据本发明实施例在l波段(1565nm

‑

1625nm)中te偏振下,退火的sio2–

si3n4‑

sio2波导的光损耗测量与波导长度的关系;传播损耗约为1.35db/cm。

182.参考图34b,第一到第四图3400e至3400h分别被描绘为关于现有技术的制造波导和根据本发明示例性实施例退火的相同波导结构。其分别描绘了:

·

第一图3400e描绘了在c波段(1530nm

‑

1565nm)中tm偏振下,制作的sio2–

si3n4‑

sio2波导的光损耗测量与波导长度的关系,传播损耗约为2.8db/cm;

·

第二图3400f描绘了根据本发明实施例在l波段(1565nm

‑

1625nm)中tm偏振下,制作的sio2–

si3n4‑

sio2波导的光损耗测量与波导长度的关系,传播损耗约为1.9db/cm;

·

第三图3400g描绘了根据本发明实施例在c波段(1530nm

‑

1565nm)中tm偏振下,退火的sio2–

si3n4‑

sio2波导的光损耗测量与波导长度的关系,传播损耗约为1.2db/cm;

·

第四图3400h描绘了根据本发明实施例在l波段(1565nm

‑

1625nm)中tm偏振下,退火的sio2–

si3n4‑

sio2波导的光损耗测量与波导长度的关系,传播损耗约为0.85db/cm。

183.因此,通过比较这些结果可以明显看出,根据本发明实施例的示例性氮退火工艺导致两种偏振中的sio

–

si3n4‑

sio2波导的传播损耗显著降低,其中在c波段中,te和tm偏振的光传播损耗降低了分别约为2.6db/cm和1.6db/cm。对于l波段,te和tm偏振的光传播损耗分别降低了约1.8db/cm和0.95db/cm。由于退火工艺同时影响侧面侧壁和上下包层氮化硅芯上下边界的表面,因此观察到两种极化的改善。

184.因此,从图34a和34b中可以分别看出,与初始实验结果相比有明显的改进。随着图31所示的这种配置的退火工艺进一步优化,预计会有进一步的改进。预计图32和33的配置也会有所改进。

185.在上面关于利用具有氧化硅上下包层sio2‑

si3n4‑

sio2的氮化硅芯的本发明光波导的实施例中,已描述并描绘了波导结构和硅芯和氮化硅上下包层si3n4‑

si

‑

si3n4、波导结构。然而,显而易见的是,可采用其它波导结构,包括但不限于硅上的二氧化硅、相对于未掺杂包层的掺杂(例如锗ge)二氧化硅芯、氧氮化硅、聚合物

‑

在硅上,掺杂硅波导。此外,还可采用其它波导结构,包括垂直和/或横向波导锥,并通过波导尖端的激光和/或电弧熔化在波导的端形成微珠透镜。此外,本发明的实施例主要是关于绝缘体上硅(soi)波导的光学对准来描述的,例如:sio2‑

si3n4‑

sio2,sio2‑

ge:sio2‑

sio2或si

‑

sio2,但显而易见的是,本发明的实施例可用于将无源波导耦合到有源半导体波导,例如磷化铟(inp)或砷化镓(gas),例如半导体光放大器(soa)、激光二极管等,任选地,有源半导体结构可以外延生长到硅io

‑

mems结构上,从晶片上外延剥离并结合到硅io

‑

mems结构上,等等,对所属领域的一般技术人员来说显而易见的是,本发明的实施例可用于各种波导耦合结构中,所述波导耦合结构耦合到和/或来自采用材料系统的波导,所述材料系统包括但不限于sio2‑

si3n4‑

sio2;sio2‑

ge:sio2‑

sio2;si

‑

sio2;离子交换玻璃、离子注入玻璃、聚合物波导、ingaasp、gaas、iii

‑

v材料、ii

‑

vi材料、si、sige和光纤。虽然主要描绘了波导

‑

波导系统,但是对于所属领域的一般技术人员来说显而易见的是,本发明的实施例可用于对准中间耦合光学装置,例如球透镜、球面透镜、梯度折射率(grin)透镜等,以便自由空间耦合到波导装置和/或从波导装置耦合。

186.在上述描述中给出了具体细节,以提供对实施例的透彻理解。然而,应当理解,实施例可以在没有这些具体细节的情况下实施。例如,可以在框图中示出电路,以便不在不必要的细节中模糊实施例。在其它实例中,为了避免遮蔽实施例,可以在没有不必要的细节的情况下示出众所周知的电路、工艺、算法、结构和技术。

187.为了说明和描述的目的,已经呈现了本发明的示例性实施例的前述公开。本发明并非详尽无遗或仅限于所公开的精确形式。根据上述公开,本文所描述的实施例的许多变化和修改对于所属领域的一般技术人员将是显而易见的。本发明的范围仅由所附权利要求书及其等效物来限定。

188.此外,在描述本发明的代表性实施例时,说明书可能已经将本发明的方法和/或工艺呈现为特定的步骤序列。然而,在所述方法或工艺不依赖于本文所述步骤的特定顺序的

情况下,所述方法或工艺不应限于所述步骤的特定顺序。如所属领域的一般技术人员应理解,其它步骤序列是可能的。因此,说明书中所述步骤的特定顺序不应被解释为对权利要求的限制。此外,针对本发明的方法和/或工艺的权利要求不应限于按照所写顺序执行其步骤,并且所属领域的一般技术人员可以容易地理解,序列可以是变化的,并且仍然保持在本发明的精神和范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1