一种黑色膜层组件及其制备方法和电子设备与流程

1.本技术涉及镀膜技术领域,特别涉及一种黑色膜层组件及其制备方法和电子设备。

背景技术:

2.随着电子产品的发展,越来越多的电子产品呈现局部或整体一体黑的效果。相关技术中,往往进行镀膜来实现这一效果,但是目前制得的镀膜反射率和透过率较高,使得电子产品呈现灰黑色,无法实现真正的黑色。

技术实现要素:

3.有鉴于此,本技术提供了一种黑色膜层组件,该黑色膜层组件的吸光率高,反射率和透过率极低,外观呈现真正的黑色,有利于其在电子设备中的应用。

4.第一方面,本技术提供了一种黑色膜层组件,包括基底以及设置在所述基底上的镀膜层,所述镀膜层包括交替层叠设置的金属层和无机化合物层,所述金属层为至少两层,所述无机化合物层为至少两层;所述基底具有相对设置的外表面和内表面,所述镀膜层设置在所述基底的外表面时,所述镀膜层远离所述基底一侧的最外层为无机化合物层,和/或所述镀膜层设置在所述基底的内表面时,所述镀膜层靠近所述基底一侧的最外层为无机化合物层,所述无机化合物层的折射率小于1.75,所述金属层的材质为铟、锡或铟锡合金。

5.可选的,所述金属层的厚度小于或等于50nm,以使得金属层能较好的吸收光能,同时使得未吸收的光能可以最大程度的穿过金属层,避免过多的反射,进而降低反射率。

6.可选的,所述金属层为单层或多层堆叠结构,有利于提高黑色膜层组件的吸光率。

7.可选的,所述无机化合物层的折射率小于1.5,更进一步的改变光线在黑色膜层组件的反射率和透过率,同时配合金属层使用,提高黑色膜层组件的吸光率。进一步的,所述无机化合物层的材质包括二氧化硅和氟化镁中的至少一种。

8.可选的,所述无机化合物层的厚度为20nm-90nm,以降低黑色膜层组件的反射率和透过率。

9.在本技术中,所述镀膜层设置在所述基底的外表面时,所述镀膜层远离所述基底一侧的最外层为无机化合物层,和/或所述镀膜层设置在所述基底的内表面时,所述镀膜层靠近所述基底一侧的最外层为无机化合物层。通过该设置,提高黑色膜层组件的吸光率。

10.可选的,所述黑色膜层组件的反射率小于5%,透过率小于1%。进一步的,所述黑色膜层组件的反射率小于或等于2.5%。更进一步的,所述黑色膜层组件的反射率小于或等于2%。具体的,所述黑色膜层组件的反射率可以但不限于小于或等于1%、0.5%、0.1%、0.05%或0.01%。

11.可选的,所述无机化合物层为单层或多层堆叠结构,以通过不同层结构的设置方法改变黑色膜层组件的反射率和透过率。

12.可选的,所述基底的材质包括玻璃、陶瓷、蓝宝石和塑胶中的至少一种。

13.本技术第一方面提供的黑色膜层组件对光线的反射率和透过率极低,具有优异的吸光性能,在不同波长的光线下均呈现黑色,有利于其应用。

14.第二方面,本技术提供了一种黑色膜层组件的制备方法,包括:

15.提供基底,所述基底具有相对设置的外表面和内表面,在所述基底的外表面和/或内表面上交替制备金属层和无机化合物层,制得镀膜层,其中,所述金属层为至少两层,所述无机化合物层为至少两层,所述镀膜层设置在所述基底的外表面时,所述镀膜层远离所述基底一侧的最外层为无机化合物层,和/或所述镀膜层设置在所述基底的内表面时,所述镀膜层靠近所述基底一侧的最外层为无机化合物层,所述无机化合物层的折射率小于1.75,所述金属层的材质为铟、锡或铟锡合金。

16.可选的,所述在所述基底上交替制备金属层和无机化合物层之前,还包括对所述基底进行清洗处理。

17.可选的,制备所述金属层包括采用物理气相沉积的方法制备所述金属层。进一步的,所述物理气相沉积的方法包括真空蒸镀、溅射和离子镀中的至少一种。更进一步的,制备所述金属层包括:采用真空蒸镀工艺制备所述金属层,所述真空蒸镀工艺包括在70℃-110℃、真空度0.007pa-0.012pa下蒸镀5min-20min。

18.可选的,制备所述无机化合物层包括采用物理气相沉积的方法制备所述无机化合物层。进一步的,所述物理气相沉积的方法包括真空蒸镀、溅射和离子镀中的至少一种。更进一步的,制备所述无机化合物层包括:采用真空蒸镀制备所述无机化合物层,所述真空蒸镀包括在70℃-110℃、真空度0.007pa-0.012pa、蒸发电流170ma-190ma下蒸镀5min-50min。

19.本技术第二方面提供的黑色膜层组件的制备方法工艺简单,易操作,可以实现黑色膜层组件的工业化生产。

20.第三方面,本技术提供了一种电子设备,包括第一方面所述的或第二方面所述的制备方法制得的黑色膜层组件。

21.在本技术中,黑色膜层组件可以直接与电子设备中的电子元器件配合使用,具体的可以但不限于为摄像头模组,以使黑色膜层组件与摄像头模组周围形成一体的黑色;黑色膜层组件还可以直接作为电子设备的外观件使用,以呈现出真正黑色外观,提高视觉效果。

22.本技术的有益效果:

23.本技术提供了一种黑色膜层组件,该黑色膜层组件的吸光率高,反射率和透过率极低,外观呈现真正的黑色,有利于其在电子设备中的应用;该黑色膜层组件的制备方法简单,易操作,有利于实现黑色膜层组件的工业化生产。

附图说明

24.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。此处所描述的实施例仅仅用以解释本技术,并不用于限定本技术。

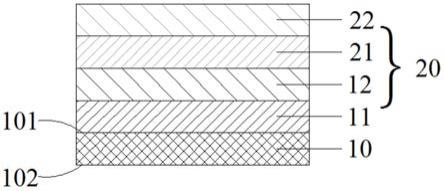

25.图1为本技术一实施方式提供的一种黑色膜层组件的结构示意图。

26.图2为本技术另一实施方式提供的一种黑色膜层组件的结构示意图。

27.图3为本技术另一实施方式提供的一种黑色膜层组件的结构示意图。

28.图4为本技术另一实施方式提供的一种黑色膜层组件的结构示意图。

29.图5为本技术另一实施方式提供的一种黑色膜层组件的结构示意图。

具体实施方式

30.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

31.请参阅图1,为本技术一实施方式提供的一种黑色膜层组件的结构示意图,黑色膜层组件包括基底10以及设置在基底10上的镀膜层20,镀膜层20包括交替层叠设置的金属层和无机化合物层,金属层为至少两层,无机化合物层为至少两层;基底10具有相对设置的外表面101和内表面102,镀膜层20设置在基底10的外表面101,镀膜层20远离基底10一侧的最外层为无机化合物层,无机化合物层的折射率小于1.75,金属层的材质为铟、锡或铟锡合金。可以理解的,在黑色膜层组件使用过程中,光线首先透过基底10的表面为外表面101,与外表面101相对设置的一侧表面即为内表面102。请参阅图2,为本技术另一实施方式提供的一种黑色膜层组件的结构示意图,其与图1大体相同,不同之处在于,镀膜层20设置在基底10的内表面102,镀膜层20靠近基底10一侧的最外层为无机化合物层。

32.在本技术实施方式中,镀膜层还可以同时设置在基底10的外表面101和表面102上,也就是说,黑色膜层组件具有两个镀膜层。请参阅图3,为本技术另一实施方式提供的一种黑色膜层组件的结构示意图,其与图1大体相同,不同之处在于,黑色膜层组件具有分别设置在基底10的外表面101和内表面102的镀膜层20和20’。其中,镀膜层20和20’包括交替层叠设置的金属层和无机化合物层,金属层为至少两层,无机化合物层为至少两层,镀膜层20远离基底10一侧的最外层为无机化合物层,镀膜层20’靠近基底10一侧的最外层为无机化合物层,无机化合物层的折射率小于1.75,金属层的材质为铟、锡或铟锡合金。

33.本技术通过控制金属层和无机化合物层在基底上的设置顺序,以使得光线通过基底外表面后,经过内部具有特定层叠顺序的镀膜层,无机化合物层提高对光线的透过率并降低反射率,金属层增加对光线的吸收率并降低反射率,经过在基底上设置的交替层叠的至少两层金属层和无机化合物层后,黑色膜层组件对光线的吸光率提高,对光线的反射率和透过率降低,并且控制无机化合物层的折射率小于1.75,金属层的材质为铟、锡或铟锡合金,进一步提高无机化合物层和金属层的光学性能,使得黑色膜层组件的反射率和透过率极低,进而使得黑色膜层组件具有极高的吸光效果,外观色彩呈现真正的黑色。

34.在本技术实施方式中,基底的材质可以根据实际需要进行选择,具体的可以但不限于为玻璃、陶瓷、蓝宝石和塑胶中的至少一种。可以理解的,基底具有相对设置的外表面和内表面。

35.在本技术实施方式中,镀膜层包括交替层叠设置的至少两层金属层和至少两层无机化合物层。在一些实施例中,黑色膜层组件包括基底,以及依次层叠设置在基底外表面的第一金属层、第一无机化合物层、第二金属层、第二无机化合物层、

……

、第n金属层、第n无机化合物层,其中,n为大于或等于2的整数。也就是说,此时第一金属层设置在基底和第一无机化合物层之间,镀膜层远离基底一侧的最外层为第n无机化合物层,n值的选择可以对

黑色膜层组件的光学性能要求进行选择。在本技术一具体实施例中,请参阅图1,黑色膜层组件包括基底10以及设置在基底10上的镀膜层20,镀膜层20包括依次层叠设置的第一金属层11、第一无机化合物层12、第二金属层21、第二无机化合物层22,第一金属层11设置在基底10的外表面101上。在本技术另一具体实施例中,镀膜层还可以包括依次层叠设置的第一金属层、第一无机化合物层、第二金属层、第二无机化合物层、第三金属层、第三无机化合物层、第四金属层、第四无机化合物层,第一金属层设置在基底的外表面上。

36.在另一些实施例中,黑色膜层组件包括基底,以及依次层叠设置在基底内表面的第一无机化合物层、第一金属层、第二无机化合物层、第二金属层、

……

、第n无机化合物层、第n金属层,其中,n为大于或等于2的整数。也就是说,此时第一无机化合物层设置在基底和第一金属层之间,是镀膜层靠近基底一侧的最外层。在本技术一具体实施例中,请参阅图2,黑色膜层组件包括基底10以及设置在基底10上的镀膜层20,镀膜层20包括依次层叠设置的第一无机化合物层12、第一金属层11、第二无机化合物层22、第二金属层21,第一无机化合物层12设置在基底10的内表面。此时基底的透光率需要大于85%、90%或95%,以使得光线可以最大程度的透过基底。在本技术另一具体实施例中,镀膜层还可以包括依次层叠设置的第一无机化合物层、第一金属层、第二无机化合物层、第二金属层、第三无机化合物层、第三金属层、第四无机化合物层、第四金属层、第五无机化合物层、第五金属层,第一无机化合物层设置在基底的内表面上。

37.在另一些实施例中,镀膜层包括依次层叠设置的第一无机化合物层、第一金属层、第二无机化合物层、第二金属层、

……

、第n无机化合物层、第n金属层、第n+1无机化合物层,其中,n为大于或等于2的整数,第一无机化合物层或第n+1无机化合物层设置在基底的外表面和/或内表面。此时,无机化合物层还可以对金属层起到保护作用,防止金属层受到氧化等,延长黑色膜层组件使用寿命。在本技术一具体实施例中,请参阅图4,黑色膜层组件包括基底10以及设置在基底10上的镀膜层20,镀膜层20包括依次层叠设置的第一无机化合物层12、第一金属层11、第二无机化合物层22、第二金属层21、第三无机化合物层32,第一无机化合物层12设置在基底10的外表面。在本技术另一具体实施例中,请参阅图5,黑色膜层组件包括基底10以及设置在基底10上的镀膜层20,镀膜层20包括依次层叠设置的第一无机化合物层12、第一金属层11、第二无机化合物层22、第二金属层21、第三无机化合物层32,第一无机化合物层12设置在基底10的内表面。此时基底的透光率需要大于85%、90%或95%,以使得光线可以最大程度的透过基底。可以理解的,黑色膜层组件中还可以包括更多的依次层叠的无机化合物层以及金属层,以及镀膜层可以在基底的内表面和外表面同时设置,以取得更好的吸光率。

38.在本技术实施方式中,镀膜层20可以设置在基底10的外表面101和/或内表面102。当镀膜层20设置在基底10的外表面101时,例如,镀膜层20仅设置在基底10的外表面101或镀膜层20设置在基底10的外表面101和内表面102,光线直接进入镀膜层20,对光线的吸收强度高,使得黑色膜层组件的光线反射率及透过率低;当镀膜层20仅设置在基底10的内表面102时,光线先穿过基底10后,再进入镀膜层20,基底10与镀膜层20相比,其光线反射率相对较大,继而使得光线先穿过基底10时,会增加黑色膜层组件对光线的反射率。因此,相比于镀膜层20设置在基底10的内表面102,镀膜层20设置在基底10的外表面101时,黑色膜层组件整体的反射率和透过率更低,更有利于其应用。

39.在本技术实施方式中,金属层的材质为铟、锡或铟锡合金,以提高金属层的吸光效率,进而提升黑色膜层组件的吸光率。在一实施例中,金属层的材质为铟。在另一实施例中,金属层的材质为锡。在又一实施例中,金属层的材质为铟锡合金。在本技术中,还可以采用铟、锡或铟锡合金制得具有不导电性能的金属层,以使得镀膜层不导电,进而黑色膜层组件不具有导电性能,不产生电磁屏蔽现象,有利于电子设备的正常使用。

40.在本技术实施方式中,金属层的厚度小于或等于50nm,以使得金属层能较好的吸收光能,同时使得未吸收的光能可以最大程度的穿过金属层,避免过多的反射,进而降低反射率。可选的,黑色膜层组件对光线的反射率小于5%,透过率小于1%。进一步的,金属层的厚度为5nm-50nm,还有利于制得不导电的金属层,更有利于其应用。进一步的,黑色膜层组件对光线的反射率小于或等于4.6%,透过率小于1%。更进一步的,金属层的厚度为10nm-45nm。更进一步的,黑色膜层组件对光线的反射率小于或等于2.5%,透过率小于1%。具体的,金属层的厚度可以但不限于为5nm、10nm、18nm、22nm、36nm、40nm或47nm等。

41.在本技术实施方式中,金属层为单层或多层堆叠结构,有利于提高黑色膜层组件的吸光率。当金属层为多层堆叠结构时,也就是说,金属层由多个不导电金属子层组成,进一步提高金属层的吸光率。在本技术中,当金属层为多层堆叠结构时,每层结构的材质和厚度可以相同,也可以不同,具体的根据需要进行选择。在一实施例中,当镀膜层包括依次层叠设置的第一金属层、第一无机化合物层、第二金属层、第二无机化合物层,第一金属层为多层堆叠结构,也就是说,第一金属层包括多个第一金属子层,镀膜层的吸光率大于98.5%。例如,第一金属层包括层叠设置的铟层和铟锡合金层;又如,第一金属层包括层叠设置的锡层和铟锡合金层;再如,第一金属层包括层叠设置的铟层和锡层,均有利于提高金属层的吸光率。

42.在本技术实施方式中,通过控制金属层的材质和厚度,可以使得穿过金属层光线的反射率降低,最大程度使光能被金属层吸收,提高镀膜层以及黑色膜层组件的吸光率。

43.在本技术实施方式中,无机化合物层的折射率小于1.5,以进一步改变光线在黑色膜层组件的反射率和透过率,同时配合金属层使用,提高黑色膜层组件的吸光率。进一步的,无机化合物层的材质包括二氧化硅和氟化镁中的至少一种。

44.在本技术实施方式中,无机化合物层可以提高通过无机化合物层的光线透过率,同时降低光线的反射率,保证将近乎所有的光线可以透过无机化合物层,以使得金属层对透过的光线进行大量吸收,保证黑色膜层组件的吸光率。

45.在本技术实施方式中,无机化合物层的厚度为20nm-90nm,有利于降低黑色膜层组件对光线的反射率和透过率,使得黑色膜层组件对光线的反射率小于5%,透过率小于1%。进一步的,无机化合物层的厚度为30nm-80nm。进一步的,黑色膜层组件对光线的反射率小于或等于4.6%,透过率小于1%。更进一步的,无机化合物层的厚度为40nm-80nm。更进一步的,黑色膜层组件对光线的反射率小于或等于2.5%,透过率小于1%。具体的,无机化合物层的厚度可以但不限于为35nm、48nm、53nm、67nm或85nm。在本技术一实施例中,镀膜层具有相对设置的外表面和内表面,其中光线首先穿过的表面为镀膜层的外表面,靠近镀膜层外表面的无机化合物层的厚度不小于远离镀膜层外表面的无机化合物层的厚度,进而使得光线可以在通过相对较厚的无机化合物膜层时,绝大多数光线被透过并进入镀膜层内部,通过金属层的吸收,小部分光线进行穿过,并透过相对较薄的无机化合物层,使得小部分光线

几乎完全透过,进而再次被金属层吸收,从而使得提高膜层组件的吸光率,且降低膜层组件的反射率,实现一体黑效果。

46.在本技术实施方式中,无机化合物层为单层或多层堆叠结构,以通过不同层结构的设置方法改变镀膜层以及黑色膜层组件对光线的反射率和透过率。当无机化合物层为多层堆叠结构时,也就是说,无机化合物层由多个无机化合物子层组成,进一步提高无机化合物层的光线透过率,以及降低无机化合物层的光线反射率。在本技术中,当无机化合物层为多层堆叠结构时,每层结构的材质和厚度可以相同,也可以不同,具体的根据需要进行选择。在一实施例中,当镀膜层包括依次层叠设置的第一无机化合物层、第一金属层、第二无机化合物层、第二金属层和第三无机化合物层,第一无机化合物层为多层堆叠结构,也就是说,第一无机化合物层包括多个第一无机化合物子层,黑色膜层组件的吸光率大于98.3%。在另一实施例中,第一无机化合物包括层叠设置的二氧化硅层和氟化镁层。在另一实施例中,第一无机化合物包括层叠设置的二氧化硅层,和二氧化硅层以及氟化镁混合物层。在另一实施例中,第一无机化合物包括层叠设置的氟化镁层,和二氧化硅层以及氟化镁混合物层。

47.可以理解的,不同膜层对不同波长的光线的反射率不同,致使膜层反射不同波长的光线后,呈现不同的颜色。相关技术中,在不同波长下的黑色膜层组件并不能实现真正的黑色,在某些波长下呈现黑色,某些波长下呈灰黑色等,反射率具有差异。相应的,透过率和吸光率也不同。本技术中采用交替层叠设置的金属层和无机化合物层,使得在不同波长下,黑色膜层组件的反射率和透过率均较低,吸光率均较高,实现真正的黑色。

48.在本技术中,光线穿过黑色膜层组件的镀膜层时,首先穿过无机化合物层,也就是说,光线从镀膜层最外层的无机化合物层穿过,并同时在表面发生反射,通过控制无机化合物层的折射率小于1.75,使得几乎所有的光线可以透过无机化合物层,减少在无机化合物层表面的反射;之后光线通过金属层,通过选择铟、锡或铟锡合金的金属层,使得金属层可以大量吸收光线,光线在金属层表面的反射降低;此时仍然还有较多的光线未被吸收,其继续透过金属层,到达后续的无机化合物层,入射的光线几乎全部透过无机化合物层,微量被反射的光线可以被之前的金属层再次吸收;透过无机化合物层后,光线继续通过金属层,进一步增加光吸收,进而使得光线的反射率降低,吸光率增大,穿过整体镀膜层的光线透过率降低。

49.在本技术中,镀膜层中包括了至少两层的无机化合物层和至少两层的金属层,镀膜层的外表面为无机化合物层,以增加镀膜层的吸光率,进而增加黑色膜层组件的吸光率。当镀膜层的外表面为金属层时,金属层的吸光率和反射率相对较大,透过率相对较小,控制金属层的材质、厚度等也无法使得镀膜层的反射率降低至0.1%以下,不能满足需求。当镀膜层具有一层无机化合物层和一层金属层时,或具有两层无机化合物层和一层金属层时,无机化合物为镀膜层的外表面,金属层不能完全或几乎完全将透过无机化合物层的光线吸收,较多的光线仍然后穿过金属层,而后续的无机化合物层反射率又较低,致使较多的光线穿过了黑色膜层组件,不能实现较低的透过率。因此,将无机化合物层设置在镀膜层的外表面,既可以改变光线的透过率、反射率,又可以与金属层配合使用,增加镀膜层和黑色膜层组件的吸光率,实现高吸光性能的膜层。在本技术中,镀膜层和黑色膜层组件的反射率、透过率和吸光率的范围是指在任一波长下镀膜层和黑色膜层组件的光学性质均可以在上述

的范围内。

50.可选的,黑色膜层组件的反射率小于5%,透过率小于1%。进一步的,黑色膜层组件的反射率小于或等于2.5%。更进一步的,黑色膜层组件的反射率小于或等于2%。具体的,黑色膜层组件的反射率可以但不限于小于或等于1%、0.5%、0.1%、0.05%或0.01%。例如,黑色膜层组件的反射率小于0.08%、0.07%、0.06%、0.05%、0.04%、0.03%、0.04%或0.01%。在一实施例中,镀膜层设置在基底的内表面时,可选的,黑色膜层组件的反射率小于5%;进一步的,黑色膜层组件的反射率小于4.7%;更进一步的,黑色膜层组件的反射率小于4%。在另一实施例中,镀膜层设置在基底的外表面,或镀膜层设置在基底的外表面以及内表面,可选的,黑色膜层组件的反射率小于2.5%;进一步的,黑色膜层组件的反射率小于1;更进一步的,黑色膜层组件的反射率小于或等于0.1%。

51.相关技术中,膜层的设置可以使其对光线的反射率降低,或透过率降低,但降低水平有限,并且还没有兼顾反射率和透过率同时降低,使得膜层的吸光率不高。而本技术提供的黑色膜层组件不但使得反射率和透过率降低到极小范围,还可以同时兼顾反射率和透过率,使其同时保持在极小的范围内,使得黑色膜层组件的吸光率达到98%以上,具有优异的吸光性能,在不同波长的光线下均呈现黑色,有利于其应用。

52.本技术一实施例提供的一种黑色膜层组件的制备方法,包括:

53.提供基底,基底具有相对设置的外表面和内表面,在基底的外表面和/或内表面上交替制备金属层和无机化合物层,制得镀膜层,其中,金属层为至少两层,无机化合物层为至少两层,镀膜层设置在基底的外表面时,镀膜层远离基底一侧的最外层为无机化合物层,和/或镀膜层设置在基底的内表面时,镀膜层靠近基底一侧的最外层为无机化合物层,无机化合物层的折射率小于1.75,金属层的材质为铟、锡或铟锡合金。

54.在本技术实施方式中,基底能够耐高温,并且在制备镀膜层的过程中不发生过多的形变,并且能够与镀膜层之间产生良好的结合力。具体的,基底的材质可以但不限于包括玻璃、陶瓷、蓝宝石和塑胶中的至少一种。在一实施例中,黑色膜层组件用于电子设备的外观件时,基底可以但不限于选择玻璃、蓝宝石、陶瓷等;在基底上制备镀膜层后,将黑色膜层组件作为电子设备的外观件使用,提高电子设备的遮蔽性能,同时外观呈现具有质感的黑色,提高外观表现力,具体的,外观件可以但不限于为盖板、中框和后壳。

55.在本技术实施方式中,在基底上交替制备金属层和无机化合物层之前,还包括对基底进行清洗处理,可以但不限于将基底进行离子镀清洗。在一实施方式中,将基底置于镀膜机中,打开离子源,通入50sccm-120sccm,在70℃-110℃、真空度0.007pa-0.012pa下清洗5min-50min。在一实施例中,将基底置于镀膜机中,打开离子源,通入80sccm,在70℃、真空度0.011pa下清洗35min。在另一实施例中,将基底置于镀膜机中,打开离子源,通入100sccm,在100℃、真空度0.008pa下清洗20min。

56.在本技术实施方式中,可以但不限于通过物理气相沉积的方式制备金属层,例如真空蒸镀、溅射、离子镀等。在一实施方式中,采用真空蒸镀制备金属层。进一步的,真空蒸镀工艺包括在70℃-110℃、真空度0.007pa-0.012pa下蒸镀5min-20min。采用上述工艺可以制得具有不导电性能的金属层,并且该金属层的吸光率高。更进一步的,蒸发电流为100ma-150ma,更有利于于金属层的制备和应用。在一实施例中,制备金属层包括将基底置于镀膜机中,在80℃、真空度0.012pa下蒸镀镀材15min,形成金属层。在另一实施例中,制备金属层

包括将基底置于镀膜机中,在100℃、真空度0.011pa下蒸镀镀材8min,形成金属层。

57.在本技术实施方式中,可以但不限于通过物理气相沉积的方式制备无机化合物层,例如真空蒸镀、溅射、离子镀等。在一实施方式中,采用真空蒸镀制备无机化合物层。进一步的,真空蒸镀包括在70℃-110℃、真空度0.007pa-0.012pa、蒸发电流170ma-190ma下蒸镀5min-50min。在另一实施方式中,采用溅射制备无机化合物层。进一步的,溅射包括在真空度小于0.3pa,溅射功率15w-60w下溅射1min-5min。在另一实施方式中,采用离子镀制备无机化物层。进一步的,离子镀包括在放电电压15v-20v,电流50a-80a,温度100℃-200℃条件下沉积5min-15min。在一实施例中,制备无机化合物层包括将基底置于镀膜机中,在75℃、真空度0.01pa、蒸发电流170ma下蒸镀镀材40min,形成无机化合物层。在另一实施例中,制备无机化合物层包括将基底置于镀膜机中,在110℃、真空度0.009pa、蒸发电流175ma下蒸镀镀材25min,形成无机化合物层。在另一实施例中,制备无机化合物层包括将基底置于镀膜机中,在90℃、真空度0.007pa、蒸发电流186ma下蒸镀镀材15min,形成无机化合物层。

58.在本技术中,采用上述的制备方法制得的交替设置的至少两层金属层和至少两层无机化合物层可以实现较高的吸光率、较低的反射率和透过率,满足黑色膜层组件的应用需要。

59.本技术提供的黑色膜层组件的制备方法工艺简单,易操作,可以实现黑色膜层组件的工业化生产。

60.本技术提供了一种电子设备,包括上述黑色膜层组件。

61.在本技术中,黑色膜层组件可以直接与电子设备中的电子元器件配合使用,具体的可以但不限于为摄像头模组,以使黑色膜层组件与摄像头模组周围形成一体的黑色同时,反射率较低,有利于摄像头模组的使用;黑色膜层组件还可以直接作为电子设备的外观件使用,表现出真正的黑色外观效果。

62.实施例1

63.提供玻璃基底,将玻璃基底置于镀膜机的工件转架上,对镀膜机进行抽真空,压力应低于0.003pa。

64.打开离子源,并通入氩气80sccm,在温度为100℃,真空度为0.009pa,对玻璃基底表面进行离子清洗15min。

65.关闭氩气,旋转坩埚到膜料铟的位置,打开电子枪电源,设定蒸发电流在5min内由0ma均匀加到120ma,后面稳定蒸发电流。在105℃、真空度0.01pa,在玻璃基底外表面均匀蒸发膜料铟10min,得到厚度为30nm的第一铟层。

66.通入氧气,同时旋转坩埚到二氧化硅膜料的位置,打开电子枪,将电流调整为180ma,在5min内将氧气流量缓慢从0sccm增加到40sccm后稳定。在第一铟层表面上沉积二氧化硅,镀膜温度为90℃,真空度为0.01pa,时间为30min,得到厚度为90nm的第一二氧化硅层,折射率为1.47。

67.关闭氧气,旋转坩埚到膜料铟的位置,打开电子枪电源,将电流调整为120ma。在80℃、真空度0.007pa,在第一二氧化硅层表面均匀蒸发膜料铟20min,得到厚度为40nm的第二铟层。

68.通入氧气,旋转坩埚到膜料二氧化硅的位置,打开电子枪电源,将电流调整为170ma,氧气流量为40sccm。在第二铟层表面上沉积二氧化硅,镀膜温度为90℃,真空度为

0.01pa,时间为30min,得到厚度为90nm的第二二氧化硅层,折射率为1.47,即可得到黑色膜层组件。

69.实施例2

70.提供玻璃基底,将玻璃基底置于镀膜机的工件转架上,对镀膜机进行抽真空,压力应低于0.003pa。

71.打开离子源,并通入氩气100sccm,在温度为70℃,真空度为0.007pa,对玻璃基底表面进行离子清洗15min。

72.关闭氩气,旋转坩埚到膜料铟的位置,打开电子枪电源,设定蒸发电流在5min内由0ma均匀加到120ma,后面稳定蒸发电流。在70℃、真空度0.007pa,在玻璃基底外表面均匀蒸发膜料铟20min,得到厚度为50nm的铟层。

73.通入氧气,同时旋转坩埚到二氧化硅膜料的位置,打开电子枪,将电流调整为170ma,在5min内将氧气流量缓慢从0sccm增加到40sccm后稳定。在铟层表面上沉积二氧化硅,镀膜温度为70℃,真空度为0.007pa,时间为8min,得到厚度为20nm的第一二氧化硅层,折射率为1.47。

74.关闭氧气,旋转坩埚到膜料锡的位置,打开电子枪电源,将电流调整为120ma。在80℃、真空度0.01pa,在第一二氧化硅层表面均匀蒸发膜料锡5min,得到厚度为7nm的锡层。

75.通入氧气,旋转坩埚到膜料二氧化硅的位置,打开电子枪电源,将电流调整为190ma,氧气流量为40sccm。在锡层表面上沉积二氧化硅,镀膜温度为110℃,真空度为0.012pa,时间为5min,得到厚度为20nm的第二二氧化硅层,折射率为1.47。

76.关闭氧气,旋转坩埚到膜料铟锡合金的位置,打开电子枪电源,将电流调整为120ma。在90℃、真空度0.008pa,在第二二氧化硅层表面均匀蒸发膜料铟锡合金5min,得到厚度为10nm的铟锡合金层。

77.通入氧气,旋转坩埚到膜料二氧化硅的位置,打开电子枪电源,将电流调整为190ma,氧气流量为40sccm。在铟锡合金层上沉积二氧化硅,镀膜温度为70℃,真空度为0.007pa,时间为30min,得到厚度为40nm的第三二氧化硅层,折射率为1.47,即可得到黑色膜层组件。

78.实施例3

79.提供玻璃基底,将玻璃基底置于镀膜机的工件转架上,对镀膜机进行抽真空,压力应低于0.003pa,对玻璃基底进行清洗。

80.清洗后通入氧气,同时旋转坩埚到二氧化硅膜料的位置,打开电子枪,将电流调整为170ma,在5min内将氧气流量缓慢从0sccm增加到40sccm后稳定。在玻璃基底表面上沉积二氧化硅,镀膜温度为80℃,真空度为0.008pa,时间为15min,得到厚度为30nm的第一二氧化硅层,折射率为1.47。

81.关闭氧气,旋转坩埚到膜料锡的位置,打开电子枪电源,设定蒸发电流在5min内由0ma均匀加到120ma,后面稳定蒸发电流。在70℃、真空度0.007pa,在玻璃基底外表面均匀蒸发膜料锡5min,得到厚度为5nm的锡层。

82.通入氧气,同时旋转坩埚到氟化镁膜料的位置,打开电子枪,将电流调整为170ma,在5min内将氧气流量缓慢从0sccm增加到40sccm后稳定。在锡层表面上沉积氟化镁,镀膜温度为100℃,真空度为0.0011pa,时间为20min,得到厚度为50nm的氟化镁层,折射率为1.32。

83.关闭氧气,旋转坩埚到膜料铟锡合金的位置,打开电子枪电源,将电流调整为120ma。在90℃、真空度0.008pa,在氟化镁层表面均匀蒸发膜料铟锡合金15min,得到厚度为45nm的铟锡合金层。

84.通入氧气,旋转坩埚到膜料二氧化硅的位置,打开电子枪,将电流调整为170ma,在5min内将氧气流量缓慢从0sccm增加到40sccm后稳定。在铟锡合金层表面上沉积二氧化硅,镀膜温度为70℃,真空度为0.007pa,时间为30min,得到厚度为35nm的第二二氧化硅层,折射率为1.47,即可得到黑色膜层组件。

85.实施例4

86.提供陶瓷基底,将陶瓷基底置于镀膜机的工件转架上,对镀膜机进行抽真空,旋转坩埚到膜料铟的位置,打开电子枪电源,设定蒸发电流在5min内由0ma均匀加到120ma,后面稳定蒸发电流。在70℃、真空度0.007pa,在陶瓷基底外表面均匀蒸发膜料铟20min,得到厚度为50nm的第一铟层。

87.通入氧气,同时旋转坩埚到二氧化硅膜料的位置,打开电子枪,将电流调整为170ma,在5min内将氧气流量缓慢从0sccm增加到40sccm后稳定。在第一铟层表面上沉积二氧化硅,镀膜温度为110℃,真空度为0.0012pa,时间为5min,得到厚度为20nm的第一二氧化硅层,折射率为1.47。

88.关闭氧气,旋转坩埚到膜料锡的位置,打开电子枪电源,将电流调整为120ma。在80℃、真空度0.01pa,在第一二氧化硅层表面均匀蒸发膜料锡5min,得到厚度为7nm的锡层。

89.通入氧气,旋转坩埚到膜料二氧化硅的位置,打开电子枪电源,将电流调整为190ma,氧气流量为40sccm。在锡层表面上沉积二氧化硅,镀膜温度为70℃,真空度为0.007pa,时间为35min,得到厚度为45nm的第二二氧化硅层,折射率为1.47。

90.关闭氧气,旋转坩埚到膜料铟锡合金的位置,打开电子枪电源,将电流调整为120ma。在90℃、真空度0.008pa,在第二二氧化硅层表面均匀蒸发膜料铟锡合金5min,得到厚度为10nm的铟锡合金层。

91.通入氧气,旋转坩埚到膜料二氧化硅的位置,打开电子枪电源,将电流调整为190ma,氧气流量为40sccm。在铟锡合金层上沉积二氧化硅,镀膜温度为80℃,真空度为0.007pa,时间为30min,得到厚度为40nm的第三二氧化硅层,折射率为1.47。

92.关闭氩气,旋转坩埚到膜料铟的位置,打开电子枪电源,设定蒸发电流在5min内由0ma均匀加到120ma,后面稳定蒸发电流。在70℃、真空度0.007pa,在第三二氧化硅层表面均匀蒸发膜料铟15min,得到厚度为40nm的第二铟层。

93.通入氧气,旋转坩埚到膜料氟化镁的位置,打开电子枪电源,将电流调整为190ma,氧气流量为40sccm。在第二铟层上沉积氟化镁,镀膜温度为70℃,真空度为0.008pa,时间为40min,得到厚度为60nm的氟化镁层,折射率为1.32,即可得到黑色膜层组件。

94.实施例5

95.提供玻璃基底,将玻璃基底置于镀膜机的工件转架上,对镀膜机进行抽真空,压力应低于0.003pa。

96.打开离子源,并通入氩气80sccm,在温度为100℃,真空度为0.009pa,对玻璃基底表面进行离子清洗15min。

97.关闭氩气,旋转坩埚到膜料铟的位置,打开电子枪电源,设定蒸发电流在5min内由

0ma均匀加到120ma,后面稳定蒸发电流。在105℃、真空度0.01pa,在玻璃基底外表面均匀蒸发膜料铟30min,得到厚度为70nm的第一铟层。

98.通入氧气,同时旋转坩埚到二氧化硅膜料的位置,打开电子枪,将电流调整为180ma,在5min内将氧气流量缓慢从0sccm增加到40sccm后稳定。在第一铟层表面上沉积二氧化硅,镀膜温度为90℃,真空度为0.01pa,时间为30min,得到厚度为90nm的第一二氧化硅层,折射率为1.47。

99.关闭氧气,旋转坩埚到膜料铟的位置,打开电子枪电源,将电流调整为120ma。在80℃、真空度0.007pa,在第一二氧化硅层表面均匀蒸发膜料铟20min,得到厚度为40nm的第二铟层。

100.通入氧气,旋转坩埚到膜料二氧化硅的位置,打开电子枪电源,将电流调整为170ma,氧气流量为40sccm。在第二铟层表面上沉积二氧化硅,镀膜温度为90℃,真空度为0.01pa,时间为60min,得到厚度为130nm的第二二氧化硅层,折射率为1.47,即可得到黑色膜层组件。

101.实施例6

102.提供玻璃基底,将玻璃基底置于镀膜机的工件转架上,对镀膜机进行抽真空,压力应低于0.003pa。

103.打开离子源,并通入氩气80sccm,在温度为100℃,真空度为0.009pa,对玻璃基底表面进行离子清洗15min。

104.关闭氩气,旋转坩埚到膜料铟的位置,打开电子枪电源,设定蒸发电流在5min内由0ma均匀加到120ma,后面稳定蒸发电流。在110℃、真空度0.01pa,在玻璃基底外表面均匀蒸发膜料铟30min,得到厚度为75nm的第一铟层。

105.通入氧气,同时旋转坩埚到氟化镁膜料的位置,打开电子枪,将电流调整为180ma,在5min内将氧气流量缓慢从0sccm增加到40sccm后稳定。在第一铟层表面上沉积氟化镁,镀膜温度为95℃,真空度为0.01pa,时间为55min,得到厚度为100nm的氟化镁层,折射率为1.32。

106.关闭氧气,旋转坩埚到膜料铟锡合金的位置,打开电子枪电源,将电流调整为120ma。在110℃、真空度0.01pa,在氟化镁层表面均匀蒸发膜料铟锡合金30min,得到厚度为60nm的铟锡合金层。

107.通入氧气,旋转坩埚到膜料二氧化硅的位置,打开电子枪电源,将电流调整为170ma,氧气流量为40sccm。在铟锡合金层表面上沉积二氧化硅,镀膜温度为110℃,真空度为0.01pa,时间为55min,得到厚度为120nm的二氧化硅层,折射率为1.47,即可得到黑色膜层组件。

108.实施例7

109.提供玻璃基底,将玻璃基底置于镀膜机的工件转架上,对镀膜机进行抽真空,压力应低于0.003pa,对玻璃基底进行清洗。

110.清洗后通入氧气,同时旋转坩埚到二氧化硅膜料的位置,打开电子枪,将电流调整为170ma,在5min内将氧气流量缓慢从0sccm增加到40sccm后稳定。在玻璃基底内表面上沉积二氧化硅,镀膜温度为80℃,真空度为0.008pa,时间为15min,得到厚度为30nm的第一二氧化硅层,折射率为1.47。

111.关闭氧气,旋转坩埚到膜料锡的位置,打开电子枪电源,设定蒸发电流在5min内由0ma均匀加到120ma,后面稳定蒸发电流。在70℃、真空度0.007pa,在玻璃基底表面均匀蒸发膜料锡5min,得到厚度为5nm的锡层。

112.通入氧气,同时旋转坩埚到氟化镁膜料的位置,打开电子枪,将电流调整为170ma,在5min内将氧气流量缓慢从0sccm增加到40sccm后稳定。在锡层表面上沉积氟化镁,镀膜温度为100℃,真空度为0.0011pa,时间为20min,得到厚度为50nm的氟化镁层,折射率为1.32。

113.关闭氧气,旋转坩埚到膜料铟锡合金的位置,打开电子枪电源,将电流调整为120ma。在90℃、真空度0.008pa,在氟化镁层表面均匀蒸发膜料铟锡合金15min,得到厚度为45nm的铟锡合金层。

114.通入氧气,旋转坩埚到膜料二氧化硅的位置,打开电子枪,将电流调整为170ma,在5min内将氧气流量缓慢从0sccm增加到40sccm后稳定。在铟锡合金层表面上沉积二氧化硅,镀膜温度为70℃,真空度为0.007pa,时间为30min,得到厚度为35nm的第二二氧化硅层,折射率为1.47,即可得到黑色膜层组件。

115.实施例8

116.提供玻璃基底,将玻璃基底置于镀膜机的工件转架上,对镀膜机进行抽真空,压力应低于0.003pa。

117.打开离子源,并通入氩气80sccm,在温度为100℃,真空度为0.009pa,对玻璃基底表面进行离子清洗15min。

118.关闭氩气,旋转坩埚到膜料铟的位置,打开电子枪电源,设定蒸发电流在5min内由0ma均匀加到120ma,后面稳定蒸发电流。在105℃、真空度0.01pa,在玻璃基底外表面均匀蒸发膜料铟10min,得到厚度为30nm的第一铟层。

119.通入氧气,同时旋转坩埚到二氧化硅膜料的位置,打开电子枪,将电流调整为180ma,在5min内将氧气流量缓慢从0sccm增加到40sccm后稳定。在第一铟层表面上沉积二氧化硅,镀膜温度为90℃,真空度为0.01pa,时间为30min,得到厚度为90nm的第一二氧化硅层,折射率为1.47。

120.关闭氧气,旋转坩埚到膜料铟的位置,打开电子枪电源,将电流调整为120ma。在80℃、真空度0.007pa,在第一二氧化硅层表面均匀蒸发膜料铟20min,得到厚度为40nm的第二铟层。

121.通入氧气,旋转坩埚到膜料二氧化硅的位置,打开电子枪电源,将电流调整为170ma,氧气流量为40sccm。在第二铟层表面上沉积二氧化硅,镀膜温度为90℃,真空度为0.01pa,时间为30min,得到厚度为80nm的第二二氧化硅层,折射率为1.47,即可得到黑色膜层组件。

122.对比例1

123.提供玻璃基底,将玻璃基底置于镀膜机的工件转架上,对镀膜机进行抽真空,压力应低于0.003pa。

124.打开离子源,并通入氩气80sccm,在温度为100℃,真空度为0.009pa,对玻璃基底表面进行离子清洗15min。

125.关闭氩气,旋转坩埚到膜料铟的位置,打开电子枪电源,设定蒸发电流在5min内由0ma均匀加到120ma,后面稳定蒸发电流。在105℃、真空度0.01pa,在玻璃基底外表面均匀蒸

发膜料铟10min,得到厚度为30nm的铟层。

126.通入氧气,同时旋转坩埚到二氧化硅膜料的位置,打开电子枪,将电流调整为180ma,在5min内将氧气流量缓慢从0sccm增加到40sccm后稳定。在铟层表面上沉积二氧化硅,镀膜温度为90℃,真空度为0.01pa,时间为30min,得到厚度为90nm的二氧化硅层,折射率为1.47,制得膜层组件。

127.对比例2

128.提供玻璃基底,将玻璃基底置于镀膜机的工件转架上,对镀膜机进行抽真空,压力应低于0.003pa。

129.打开离子源,并通入氩气80sccm,在温度为100℃,真空度为0.009pa,对玻璃基底表面进行离子清洗15min。

130.关闭氩气,旋转坩埚到膜料铟的位置,打开电子枪电源,设定蒸发电流在5min内由0ma均匀加到120ma,后面稳定蒸发电流。在105℃、真空度0.01pa,在玻璃基底外表面均匀蒸发膜料铟10min,得到厚度为70nm的铟层。

131.通入氧气,同时旋转坩埚到二氧化硅膜料的位置,打开电子枪,将电流调整为180ma,在5min内将氧气流量缓慢从0sccm增加到40sccm后稳定。在铟层表面上沉积二氧化硅,镀膜温度为90℃,真空度为0.01pa,时间为30min,得到厚度为180nm的二氧化硅层,折射率为1.47,制得膜层组件。

132.效果实施例

133.将上述实施例制得的黑色膜层组件和对比例制得的膜层组件进行导电性能检测。同时,采用sp64积分球式分光光度仪,光圈包括4mm、8mm,颜色空间包括lab、l*c*h等,光源视场包括a/2、a/10、c/2、c/10、d50/2d65/10等,镜面反射条件为包含或排除,进行lab值和反射率检测。采用爱色丽ci7600分析仪进行透过率检测,结果如表1所示。

134.表1

[0135][0136]

[0137]

可以看出,对比例1和对比例2中镀膜层为一层无机化合物层和一层金属层,其制得的膜层组件的lab值以及反射率较大,不能够使膜层组件呈现黑色;而本技术提供的黑色膜层组件的lab值、反射率(小于5%)以及透过率(小于1%)均较小,可以看出其对光线的吸光率较大,能够其本身呈现真正的黑色;即使对比例2与实施例1的镀膜层厚度相同,但仍然无法达到与实施例1相同的外观效果。此外,与实施例7中将镀膜层设置在基底内表面相比,其他实施例是将镀膜层设置在基底外表面,黑色膜层组件具有更优异的吸光率,反射率和透过率更低;与实施例5和实施例6相比,实施例1-4、实施例8具有更优异的吸光率,反射率和透过率更低,可见金属层小于或等于50nm和/或无机化合物层的厚度为20nm-90nm时,进一步降低黑色膜层组件的反射率和透过率,使得黑色膜层组件的反射率小于或等于0.5%,透过率小于1%;与实施例8相比,实施例1-4具有更优异的吸光率,反射率和透过率更低,可见靠近镀膜层外表面的无机化合物层的厚度大于或等于远离镀膜层外表面的无机化合物层的厚度时,可以进一步低黑色膜层组件的反射率和透过率,使得黑色膜层组件的反射率小于或等于0.1%,透过率小于1%,更有利于其应用。

[0138]

以上所述是本技术的优选实施方式,但并不能因此而理解为对本技术专利范围的限制。应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1