一种背光基板以及显示面板的制作方法

1.本发明实施例涉及半导体技术领域,尤其涉及一种背光基板以及显示面板。

背景技术:

2.液晶显示技术作为一种非自发光的显示技术,需要借助背光基板来实现显示功能。

3.现有技术中采用带有发光二极管(light emitting diode,led)的背光基板为液晶显示面板提供背光源,但是为发光二极管的第一电极和第二电极提供电源信号的信号线的电阻过大,使得背光基板的电源功耗过大。

技术实现要素:

4.有鉴于此,本发明实施例提供了一种背光基板以及显示面板,以降低背光基板的电源功耗。

5.第一方面,本发明实施例提供了一种背光基板,包括:

6.衬底基板;

7.至少一个薄膜晶体管,所述薄膜晶体管位于所述衬底基板的一侧,其中所述薄膜晶体管包括栅极、源极和漏极;

8.至少一个led芯片,所述led芯片位于所述薄膜晶体管远离所述衬底基板的一侧,其中,所述led芯片包括第一电极和第二电极,所述led芯片包括 mini

‑

led芯片或者micro

‑

led芯片;

9.绝缘设置的第一金属层和第二金属层,位于所述衬底基板和所述led芯片之间,且所述第一金属层和所述第二金属层位于所述薄膜晶体管的两侧,或者所述第一金属层和所述第二金属层位于所述薄膜晶体管的同侧,所述led芯片的第一电极和所述薄膜晶体管的漏极连接,所述薄膜晶体管的源极与所述第一金属层连接,且与所述第二金属层绝缘;所述led芯片的第二电极与所述第二金属层连接,且与所述第一金属层绝缘;其中,所述第一金属层接入第一电源信号,所述第二金属层接入第二电源信号,且所述第一金属层的厚度大于或等于1微米,且小于或等于20微米,和/或,所述第二金属层的厚度大于或等于1 微米,且小于或等于20微米。

10.可选的,所述背光基板还包括保护层和焊盘层;

11.所述保护层覆盖所述薄膜晶体管;

12.所述焊盘层设置有至少一对连接焊盘,其中所述连接焊盘包括第一连接焊盘和第二连接焊盘,所述第一连接焊盘与所述薄膜晶体管的漏极连接,所述第二连接焊盘与所述第二金属层连接,所述led芯片的第一电极与所述第一连接焊盘连接,所述led芯片的第二电极与所述第二连接焊盘连接。

13.可选的,所述第一金属层和/或所述第二金属层与所述焊盘层同层设置,且材料相同。

14.可选的,所述背光基板还包括第一绝缘层和第二绝缘层;

15.所述第一绝缘层覆盖所述第一金属层,所述第二绝缘层覆盖所述第二金属层;

16.所述薄膜晶体管包括所述栅极、层间绝缘层、有源层、所述源极和所述漏极,其中所述栅极位于衬底基板的一侧,所述层间绝缘层覆盖所述栅极,所述有源层位于所述层间绝缘层远离所述衬底基板一侧的表面,所述源极覆盖所述有源层的第一部分,所述漏极覆盖所述有源层的第二部分,所述有源层的第一部分和所述有源层的第二部分互相无交叠。

17.可选的,所述第一金属层和所述第二金属层位于所述薄膜晶体管的同侧,且所述第一金属层和所述第二金属层同层设置,且材料相同,所述第一绝缘层复用为所述第二绝缘层。

18.可选的,所述第一绝缘层包括依次层叠设置的薄膜绝缘层和平坦化层,所述第二绝缘层包括薄膜绝缘层和平坦化层。

19.可选的,所述第一金属层和所述第二金属层包括铝,所述第一绝缘层的薄膜绝缘层为氧化铝;

20.或者,所述第一金属层和所述第二金属层包括铜。

21.可选的,所述第一金属层和所述第二金属层非同层设置,所述第一金属层的图形化结构为互相垂直的条形金属组成的网格;所述第二金属层的图形化结构为互相垂直的条形金属组成的网格,且所述第一金属层与所述第二金属层中互相平行的条形金属在所述衬底基板的投影无交叠;

22.或者,所述第一金属层为整面金属层;所述第二金属层的图形化结构为互相垂直的条形金属组成的网格;

23.或者,所述第一金属层为整面金属层;所述第二金属层为整面金属层,且设置有阵列排布的镂空结构;

24.或者所述第一金属层为整面金属层,且设置有阵列排布的镂空结构;所述第二金属层为整面金属层,且设置有阵列排布的镂空结构,所述第一金属层的镂空结构在所述衬底基板的投影和所述第二金属层的镂空结构在所述衬底基板的投影无交叠。

25.可选的,所述第一金属层和所述第二金属层同层设置,所述第一金属层在所述衬底基板的投影和所述第二金属层在所述衬底基板的投影无交叠。

26.第二方面,本发明实施例提供了一种显示面板,包括:

27.背光基板,所述背光基板如第一方面任意所述的led背光基板;

28.以及液晶显示模组,所述背光基板用于为所述液晶显示模组提供背光源。

29.本实施例提供的技术方案,将第一金属层和/或第二金属层的厚度设置在大于或等于1微米,且小于或等于20微米的范围内,增大了第一金属层和/或第二金属层的横截面积,降低了第一金属层和/或第二金属层的电阻,其中,第一电源信号依次通过第一金属层和薄膜晶体管的漏极传递给led芯片的第一电极,第二电源信号通过第二金属层传递给led芯片的第二电极,以使led芯片在第一电源信号和第二电源信号的作用下发光,进而为显示面板提供背光源,上述技术方案,降低了第一金属层和/或第二金属层的电阻,减少了第一金属层和/或第二金属层产生的焦耳热,有利于背光基板的快速散热,且降低了背光基板的电源功耗。此外,由于第一金属层和/或第二金属层的电阻减少了,进而第一金属层和/或第二金属层的压降降低,从而提高了背光基板的发光均匀性。

附图说明

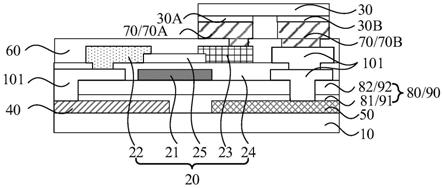

30.图1为现有技术中的一种背光基板的结构示意图;

31.图2为本发明实施例提供的一种背光基板的结构示意图;

32.图3为本发明实施例提供的另一种背光基板的结构示意图;

33.图4为本发明实施例提供的又一种背光基板的结构示意图;

34.图5为本发明实施例提供的又一种背光基板的结构示意图;

35.图6为本发明实施例提供的又一种背光基板的结构示意图;

36.图7为本发明实施例提供的又一种背光基板的结构示意图;

37.图8为本发明实施例提供的一种第一金属层和第二金属层的结构示意图;

38.图9为本发明实施例提供的另一种第一金属层和第二金属层的结构示意图;

39.图10为本发明实施例提供的又一种第一金属层和第二金属层的结构示意图;

40.图11为本发明实施例提供的又一种第一金属层和第二金属层的结构示意图;

41.图12为本发明实施例提供的又一种第一金属层和第二金属层的结构示意图。

具体实施方式

42.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

43.正如上述背景技术中所述,现有技术中的背光基板中为发光二极管的第一电极和第二电极提供电源信号的信号线的电阻过大,使得背光基板的电源功耗过大。图1为现有技术中的一种背光基板的结构示意图。究其原因,参见图1,该背光基板包括衬底基板10;至少一个薄膜晶体管20,薄膜晶体管20位于衬底基板10的一侧,其中薄膜晶体管20包括栅极21、源极22和漏极23;至少一个发光二极管(未示出),发光二极管位于薄膜晶体管20远离衬底基板10的一侧;绝缘设置的第一金属层40和第二金属层50与栅极21同层且材料相同,发光二极管的第一电极和薄膜晶体管20的漏极23连接,薄膜晶体管20的源极 22与第一金属层40连接,且与第二金属层50绝缘;发光二极管的第二电极与第二金属层50连接,且与第一金属层40绝缘;其中,第一金属层40接入第一电源信号,第二金属层50接入第二电源信号,第一金属层40和第二金属层50 作为电源信号的信号线。由于受到黄光工艺的限制第一金属层40和第二金属层 50的厚度通常设置在500nm以下,导致其横截面面积比较小,电源信号的信号线的电阻等于电阻率与信号线的长度的乘积与横截面积的比值,当信号线的横截面面积比较小,导致信号线的电阻过大,在发光二极管发光过程中,电源信号的信号线产生的焦耳热过大,使得背光基板的电源功耗过大。

44.针对上述区别技术问题,本发明实施例提供了如下技术方案:

45.参见图2

‑

图7,该背光基板包括:衬底基板10;至少一个薄膜晶体管20,薄膜晶体管20位于衬底基板10的一侧,其中薄膜晶体管20包括栅极21、源极 22和漏极23;至少一个led芯片30,led芯片30位于薄膜晶体管20远离衬底基板10的一侧,其中,led芯片30包括第一电极30a和第二电极30b,led 芯片30包括mini

‑

led芯片或者micro

‑

led芯片;绝缘设置的第一金属层40和第二金属层50,位于衬底基板10和led芯片30之间,且第一金属层40和第二金属层50位于薄膜晶体管20的两侧,或者第一金属层40和第二金属层50 位于薄膜晶体管20的

同侧,led芯片30的第一电极30a和薄膜晶体管20的漏极23连接,薄膜晶体管20的源极22与第一金属层40连接,且与第二金属层 50绝缘;led芯片30的第二电极30b与第二金属层50连接,且与第一金属层 40绝缘;其中,第一金属层40接入第一电源信号,第二金属层50接入第二电源信号,且第一金属层40的厚度大于或等于1微米,且小于或等于20微米,和/或,第二金属层50的厚度大于或等于1微米,且小于或等于20微米。

46.参见图2、图3、图5、图6和图7示出的背光基板的结构示意图,第一金属层40和第二金属层50位于薄膜晶体管20的同侧。参见图4示出的背光基板的结构示意图,第一金属层40和所述第二金属层50位于薄膜晶体管20的两侧。

47.需要说明的是,第一电源信号依次通过第一金属层40和薄膜晶体管20的漏极23传递给led芯片30的第一电极30a,第二电源信号通过第二金属层50 传递给led芯片30的第二电极30b。示例性的,第一电源信号为vss信号,第二电源信号为vdd信号。其中第一金属层40相当于vss信号线,第二金属层50相当于vdd信号线。由于第一金属层40的厚度大于或等于1微米,且小于或等于20微米,其厚度大于现有技术中的作为电源信号的信号线的金属层的厚度,其横截面积增大,电阻减小,在led芯片30发光过程中,产生的焦耳热减少,降低了背光基板的电源功耗。第二金属层50的厚度大于或等于1微米,且小于或等于20微米,其厚度大于现有技术中的作为电源信号的信号线的金属层的厚度,其横截面积增大,电阻减小,在led芯片发光过程中,产生的焦耳热减少,降低了背光基板的电源功耗。

48.在本实施例中,micro

‑

led芯片的尺寸小于50微米,mini

‑

led芯片的尺寸约在100微米左右,micro

‑

led芯片或者micro

‑

led芯片的尺寸均远远小于传统的发光二极管,大大降低了背光面板的尺寸,提高了背光面板的集成度。

49.在本实施例中,该薄膜晶体管20可以是非晶硅薄膜晶体管,多晶硅薄膜晶体管,也可以是金属氧化物薄膜晶体管,本发明实施例对于薄膜晶体管20的类型并不限定。衬底基板10可以是玻璃衬底也可以试试陶瓷衬底。相对于现有技术采用印刷电路板支撑薄膜晶体管20的技术方案,在衬底基板10上可以制作数量更多的薄膜晶体管20以及led芯片30,提高了背光基板led芯片30的集成密度。示例性的,第一金属层40以及第二金属层50可以采用物理气相沉积(pvd)的方法制备。

50.本实施例提供的技术方案,将第一金属层40和/或第二金属层50的厚度设置在大于或等于1微米,且小于或等于20微米的范围内,增大了第一金属层40 和/或第二金属层50的横截面积,降低了第一金属层40和/或第二金属层50的电阻,其中,第一电源信号依次通过第一金属层40和薄膜晶体管20的漏极23 传递给led芯片30的第一电极30a,第二电源信号通过第二金属层50传递给 led芯片30的第二电极30b,以使led芯片30在第一电源信号和第二电源信号的作用下发光,进而为显示面板提供背光源,上述技术方案,降低了第一金属层40和/或第二金属层50的电阻,减少了第一金属层40和/或第二金属层50 产生的焦耳热,有利于背光基板的快速散热,且降低了背光基板的电源功耗。此外,由于第一金属层40和/或第二金属层50的电阻减少了,进而第一金属层 40和/或第二金属层50的压降降低,从而提高了背光基板的发光均匀性。

51.为了实现对薄膜晶体管20的保护,本发明实施例还提供了如下技术方案:

52.在上述技术方案的基础上,参见图2

‑

图7,背光基板还包括保护层60和焊盘层70;保护层60覆盖薄膜晶体管20;焊盘层70设置有至少一对连接焊盘,其中连接焊盘包括第一

连接焊盘70a和第二连接焊盘70b,第一连接焊盘70a 与薄膜晶体管20的漏极23连接,第二连接焊盘70b与第二金属层50连接,led 芯片30的第一电极30a与第一连接焊盘70a连接,led芯片30的第二电极30b 与第二连接焊盘70b连接。

53.具体的,保护层60用于保护薄膜晶体管20,避免在薄膜晶体管20远离衬底基板10的一侧形成后续膜层时对薄膜晶体管20的损坏。其中第一连接焊盘 70a分别与薄膜晶体管20的漏极23以及led芯片30的第一电极30a连接,第二连接焊盘70b分别与第二金属层50以及led芯片30的第一电极30b连接,以实现led芯片30的第一电极30a接入第一电源信号,led芯片30的第二电极30b接入第二电源信号,以使led芯片30在第一电源信号和第二电源信号的作用下发光,进而为显示面板提供背光源。保护层60可以为sio2、si3n4、 al2o3、y2o3、聚酰亚胺、光刻胶苯丙环丁烯或聚甲基丙烯酸甲酯的单层薄膜,或是由以上绝缘材料组成的多层薄膜,保护层60的厚度为50nm~2000nm。

54.焊盘层70可以为单层金属薄膜,或由单层al、cu、mo、ti、ag、au、ta、 cr、in、ni或铝合金中任意两层以上组成的多层薄膜,厚度为100nm至2000 nm。

55.需要说明的是,图2和图3示出的背光基板的结构示意图中,保护层60和焊盘层70直接接触。图4、图5、图6和图7中示出的背光基板的结构示意图中,保护层60和焊盘层70之间设置有其它膜层。

56.在上述技术方案的基础上,参见图7,第一金属层40和/或第二金属层50 与焊盘层70同层设置,且材料相同。

57.需要说明的是,图7中仅仅示出了第二金属层50与焊盘层70同层设置的技术方案。但是本发明实施例还可以包括第一金属层40与焊盘层70同层设置的技术方案以及第一金属层40和第二金属层50与焊盘层70同层设置的技术方案。具体的,将第一金属层40和/或第二金属层50与焊盘层70同层设置,且材料相同,简化了背光基板的膜层数量,降低了背光基板的尺寸。

58.在上述技术方案中,第一金属层40和第二金属层50绝缘设置,具体的,参见图2

‑

图6,背光基板还包括第一绝缘层80和第二绝缘层90;第一绝缘层80 覆盖第一金属层40,第二绝缘层90覆盖第二金属层50;参见图2

‑

图7,薄膜晶体管20包括栅极21、层间绝缘层24、有源层25、源极22和漏极23,其中栅极21位于衬底基板10的一侧,层间绝缘层24覆盖栅极21,有源层25位于层间绝缘层24远离衬底基板10一侧的表面,源极22覆盖有源层25的第一部分,漏极23覆盖有源层25的第二部分,有源层25的第一部分和有源层25的第二部分互相无交叠。需要说明的是,图7示出的背光基板的结构示意图中,由于第二金属层50和焊盘层70是同层设置,且材料相同,没有设置第二绝缘层90。

59.栅极21可以为单层金属薄膜,或由单层al、cu、mo、ti、ag、au、ta、 cr或铝合金中任意两层以上组成的多层薄膜;栅极21的厚度为100nm至2000 nm;层间绝缘层24可以为基于sio2、si3n4、al2o3、五氧化二钽、或氧化镱绝缘薄膜的单层薄膜,或是由以上绝缘材料组成的多层薄膜,层间绝缘层24的厚度为50nm至500nm;有源层25可以是非晶硅、多晶硅,也可以是金属氧化物,厚度为10nm至50nm;源极22和漏极23为单层金属薄膜,或由单层al、cu、 mo、ti、ag、au、ta、cr或铝合金中任意两层以上组成的多层薄膜;源极22 和漏极23的厚度为100nm至2000nm。

60.具体的,第一绝缘层80和第二绝缘层90实现了对第一金属层40和第二金属层50的

保护,并且实现了第一金属层40和第二金属层50的绝缘设置。

61.本实施例中的薄膜晶体管20是底栅型,但是本实施例的技术方案并不限于此,还可以是顶栅型或者双栅型。

62.在上述技术方案的基础上,参见图2和图5,第一金属层40和第二金属层 50位于薄膜晶体管20的同侧,且第一金属层40和第二金属层50同层设置,且材料相同,第一绝缘层80复用为第二绝缘层90,简化了背光基板的膜层数量,降低了背光基板的尺寸。

63.在上述技术方案的基础上,参见图2

‑

图7,第一绝缘层80包括依次层叠设置的薄膜绝缘层81和平坦化层82,第二绝缘层90包括薄膜绝缘层91和平坦化层92。

64.具体的,第一绝缘层80的薄膜绝缘层81和第二绝缘层90的薄膜绝缘层91 实现了第一金属层40和第二金属层50的绝缘设置,第一绝缘层80的平坦化层82以及第二绝缘层90的平坦化层92是为了后续形成其它膜层时,提供平坦平面。第一绝缘层80的平坦化层82以及第二绝缘层90的平坦化层92的材料课可以是聚酰亚胺、光刻胶苯丙环丁烯或聚甲基丙烯酸甲酯单层薄膜,或是由以上绝缘材料组成的多层薄膜,厚度大约为2000nm。

65.在上述技术方案的基础上,第一金属层40和第二金属层50包括铝,第一绝缘层80的薄膜绝缘层81为氧化铝;或者,第一金属层40和第二金属层50 包括铜。

66.具体的,铝和铜均是导电性良好且散热性能良好的金属材料,因此第一金属层40和第二金属层50包括铝或者铜,可以保证背光基板具有较好的电信号传输性能和散热性能。当第一金属层40和第二金属层50包括铝时,第一金属层40和第二金属层50可以是包括金属铝的合金材料,其中第一绝缘层80的薄膜绝缘层81为氧化铝,氧化铝可以通过对包括金属铝的合金材料进行阳极氧化的方法制备。即是将图形化后的第一金属层40和第二金属层50放入电解溶液中接电源正极,电源负极接石墨放入电解溶液中,通电进行处理即可。电解液为乙二醇、水杨酸氨、去离子水三者重量比为49:1:50的混合物;氧化电压为 100v。氧化铝(alox)厚度取值范围为0.1um~1um。

67.下面具体介绍第一金属层40和第二金属层50的图案化结构。需要说明的是,图2

‑

图7示出的背光基板中还设置了导电通孔101,以实现背光基板中电信号的连续传输。且同一导电通孔101与第一金属层40和第二金属层50中的其中一个实现电连接。与第一金属层40电连接的导电通孔101在衬底基板10上的投影和与第二金属层50电连接的导电通孔101在衬底基板10上的投影无交叠,以实现第一金属层40和第二金属层50电信号的绝缘设置。具体的,通过熔焊工艺将导电通孔101与导电膜层实现电连接。在实际设置时,脉冲激光参数(如脉宽、光斑直径、激光波长以及激光器功率等)的选择可以根据各导电层的材料及厚度、各绝缘层的材料及厚度进行综合考虑确定,本申请对此不作限制。示例性地,脉冲激光的脉宽的量级为ns,ps或fs。激光光斑直径为5um~ 50um;激光波长为354nm~1065nm;激光器功率为50~300w。

68.在上述技术方案的基础上,图8

‑

图11示出了第一金属层40和第二金属层 50非同层设置的结构示意图。参见图8,第一金属层40的图形化结构为互相垂直的条形金属组成的网格;第二金属层50的图形化结构为互相垂直的条形金属组成的网格,且第一金属层40与第二金属层50中互相平行的条形金属在衬底基板10的投影无交叠。条形金属组成的网格设置,可以进一步快速散热的效果。

69.参见图9,其中,图9a为第一金属层40,图9b为第二金属层50,图9c为第一金属层40

和第二金属层50设置在衬底基板10上的结构示意图,其中图9c 中为了清晰示出第一金属层40和第二金属层50,并未示出除第一金属层40和第二金属层50的其它膜层,第一金属层40为整面金属层;第二金属层50的图形化结构为互相垂直的条形金属组成的网格。其中,与第一金属层40连接的导电通孔101在衬底基板10的投影和与第二金属层50连接的导电通孔101在衬底基板10的投影无交叠,以实现第一金属层40和第二金属层50之间电信号的绝缘设置。相比图8的技术方案,图9中的第二金属层50中条形金属的宽度可以设置的比图8中第二金属层50中条形金属的宽度大。

70.参见图10,其中,图10a为第一金属层40,图10b为第二金属层50,图 10c为第一金属层40和第二金属层50设置在衬底基板10上的结构示意图,其中图10c中为了清晰示出第一金属层40和第二金属层50,并未示出除第一金属层40和第二金属层50的其它膜层,第一金属层40为整面金属层;第二金属层 50为整面金属层,且设置有阵列排布的镂空结构。导电通孔101设置第二金属层50的镂空结构内。其中,与第一金属层40连接的导电通孔101在衬底基板 10的投影和与第二金属层50连接的导电通孔101在衬底基板10的投影无交叠,以实现第一金属层40和第二金属层50之间电信号的绝缘设置。与第二金属层 50连接的导电通孔101可以设置在镂空结构处。

71.参见图11,其中,图11a为第一金属层40,图11b为第二金属层50,图11c 为第一金属层40和第二金属层50设置在衬底基板10上的结构示意图,其中图 11c中为了清晰示出第一金属层40和第二金属层50,并未示出除第一金属层40 和第二金属层50的其它膜层,第一金属层为整面金属层,且设置有阵列排布的镂空结构;第二金属层为整面金属层,且设置有阵列排布的镂空结构,第一金属层的镂空结构在衬底基板的投影和第二金属层的镂空结构在衬底基板的投影无交叠。其中,与第一金属层40连接的导电通孔101在衬底基板10的投影和与第二金属层50连接的导电通孔101在衬底基板10的投影无交叠,以实现第一金属层40和第二金属层50之间电信号的绝缘设置。与第一金属层40连接的导电通孔101可以设置在镂空结构处。与第二金属层50连接的导电通孔101可以设置在镂空结构处。

72.在上述技术方案的基础上,参见图12,第一金属层40和第二金属层50同层设置,第一金属层40在衬底基板10的投影和第二金属层50在衬底基板10 的投影无交叠,以实现第一金属层40和第二金属层50之间电信号的绝缘设置。

73.本发明实施例还提供了一种显示面板。该显示面板包括:背光基板,背光基板如上述技术方案中任意所述的led背光基板;以及液晶显示模组,背光基板用于为液晶显示模组提供背光源。

74.本实施例提供的显示面板,包括上述技术方案中的背光基板,因此本发明实施例提供的显示面板也具有上述实施例中所描述的有益效果,此处不再赘述。

75.注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整、相互结合和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1