一种改善边框mura的液晶显示模组的制作方法

1.本实用新型涉及一种液晶显示技术领域,更具体地说,涉及一种改善边框mura的液晶显示模组。

背景技术:

2.传统的液晶显示模组通常采用封框胶将彩膜基板和阵列基板隔开,封框胶内填充有液晶,封框胶一般包括两个长边和两个短边并围闭成框型,在gip电路设计中,通常将gip电路设置于阵列基板上,且位于长边封框胶的下方,当彩膜基板和阵列基板贴合封装后由于长边封框胶的下方多了gip电路,导致此处边框厚度增加,而短边则厚度较低,进而导致边框mura严重,严重影响显示质量。

技术实现要素:

3.本实用新型所要解决的技术问题是提供了一种改善边框mura的液晶显示模组,由于长边封框胶的厚度小于所述短边封框胶的厚度,使得长边封框胶下方设置gip电路后其厚度与短边封框胶的厚度差不多,进而避免边框mura,改善显示质量。

4.本实用新型所要解决的技术问题通过以下技术方案予以实现:

5.为解决上述技术问题,本实用新型提供了一种改善边框mura的液晶显示模组,其包括彩膜基板、封框胶、阵列基板和gip电路,所述封框胶包括涂布于所述彩膜基板的下表面且可围闭成框型的长边封框胶和短边封框胶,所述长边封框胶的厚度小于所述短边封框胶的厚度;所述阵列基板通过所述封框胶与所述彩膜基板隔开并贴合于所述彩膜基板的下方;所述gip电路布设于阵列基板的上表面且位于所述长边封框胶的下方。

6.进一步地,所述长边封框胶内填充有小直径硅球,所述短边封框胶内填充有大直径硅球。

7.进一步地,所述彩膜基板和阵列基板均为未切割的大板,所述长边封框胶沿横向呈直线涂布,所述短边封框胶沿直线呈纵向并与所述长边封框胶交错涂布。

8.进一步地,所述长边封框胶的厚度为m

长

,所述短边封框胶的厚度为m

短

,所述gip电路的厚度为m

g

,其中m

长

+m

g

=m

短

。

9.进一步地,所述彩膜基板的上表面设有ito单层,所述阵列基板的上表面还设有ito电极,所述ito电极设有地线,所述ito单层与所述ito电极的地线通过银浆连接导通。

10.进一步地,所述阵列基板的上表面连接有fpc,所述ito电极的地线与所述fpc连接。

11.进一步地,所述fpc包括本体、连接部和金手指,所述连接部与所述本体连接,所述金手指设于所述连接部远离所述本体的一端,所述连接部的两侧设有两个相互错开设置的补强板。

12.进一步地,两个所述补强板的宽度不一。

13.进一步地,所述补强板的外表面设有菱形滚花。

14.本实用新型具有如下有益效果:

15.由于长边封框胶的厚度小于所述短边封框胶的厚度,使得长边封框胶下方设置gip电路后其厚度与短边封框胶的厚度差不多,进而避免边框mura,改善显示质量。

附图说明

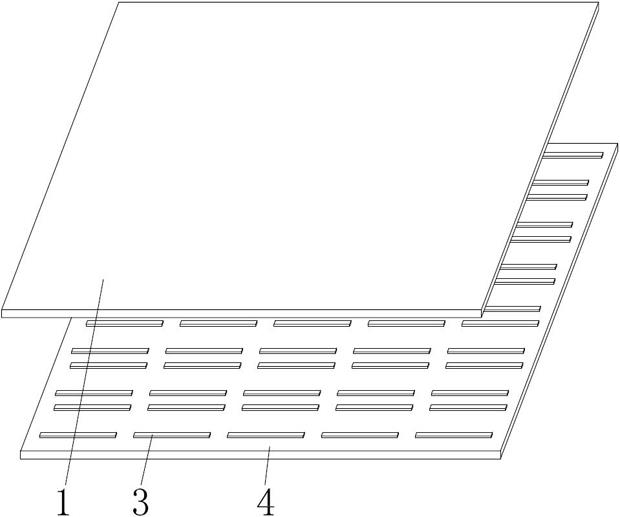

16.图1为本实用新型提供的一种改善边框mura的液晶显示模组的结构示意图。

17.图2为彩膜基板和封框胶的结构示意图。

18.图3为封框胶在彩膜基板的涂布过程图1。

19.图4为封框胶在彩膜基板的涂布过程图2。

20.图5为本实用新型提供的另一种改善边框mura的液晶显示模组的结构示意图。

21.图6为图5中fpc的结构示意图。

具体实施方式

22.下面结合实施例对本实用新型进行详细的说明,实施例仅是本实用新型的优选实施方式,不是对本实用新型的限定。

23.请参阅图1和图2,为本实用新型提供的一种改善边框mura的液晶显示模组,其包括彩膜基板1、封框胶2、阵列基板3和gip电路4,所述封框胶2包括涂布于所述彩膜基板1的下表面且可围闭成框型的长边封框胶21和短边封框胶22,所述长边封框胶21的厚度小于所述短边封框胶22的厚度;所述阵列基板3通过所述封框胶2与所述彩膜基板1隔开并贴合于所述彩膜基板1的下方;所述gip电路4布设于阵列基板3的上表面且位于所述长边封框胶21的下方。由于长边封框胶21的厚度小于所述短边封框胶22的厚度,使得长边封框胶21下方设置gip电路4后其厚度与短边封框胶22的厚度差不多,进而避免边框mura,改善显示质量。

24.进一步地,所述长边封框胶21内填充有小直径硅球,所述短边封框胶22内填充有大直径硅球。填充小直径硅球后的长边封框胶21的厚度较低,填充有大直径硅球后的短边封框胶22的厚度较高,以致长边封框胶21的厚度小于所述短边封框胶22的厚度,使得长边封框胶21下方设置gip电路4后其厚度与短边封框胶22的厚度差不多,进而完全避免边框mura,改善显示质量。

25.请结合图1至图4,进一步地,所述彩膜基板1和阵列基板3均为未切割的大板,所述长边封框胶21沿横向呈直线涂布,所述短边封框胶22沿直线呈纵向并与所述长边封框胶21交错涂布。传统的封框胶2涂布是直接在大板上一次性挤出并成型框型,然后移动到另一处再成型一个框型。由于长边封框胶21和短边封框胶22的厚度不同,普通工艺中难以将长边封框胶21和短边封框胶22一次涂布成框型,只能是先涂布长边封框胶21后再涂布短边封框胶22,或先涂布短边封框胶22后再涂布长边封框胶21,由此造成成型工艺复杂,生产成本上升,由于本案将长边封框胶21沿横向呈直线涂布,再将短边封框胶22沿直线呈纵向并与所述长边封框胶21交错涂布,以此形成多个框型,虽然会浪费一些材料,但可以大幅提高工作效率。

26.在其他实施例中,也可以通过控制封框胶2的挤出时间,来使得封框胶2可以断续涂布,进而减少材料浪费,降低作业成本。

27.进一步地,所述长边封框胶21的厚度为m

长

,所述短边封框胶22的厚度为m

短

,所述

gip电路4的厚度为m

g

,其中m

长

+m

g

=m

短

。以使得封装完成后长边封框胶21加上gip电路4的厚度等于短边封框胶22的厚度,避免厚度不一造成边框mura。

28.请参阅图5,进一步地,所述彩膜基板1的上表面设有ito单层5,所述阵列基板3的上表面还设有ito电极6,所述ito电极6设有地线,所述ito单层5与所述ito电极6的地线通过银浆7连接导通。通过导电银浆7将ito单层5与ito电极6的地线导通,以使得ito单层5的静电得以导出,从而避免对显示模组及显示画面造成影响。

29.进一步地,所述阵列基板3的上表面连接有fpc8,所述ito电极6的地线与所述fpc8连接。通过地线与fpc8连接,以使得静电通过fpc8导出,避免对显示模组及显示画面造成影响。

30.请参阅图6,进一步地,所述fpc8包括本体81、连接部82和金手指83,所述连接部82与所述本体81连接,所述金手指83设于所述连接部82远离所述本体81的一端,所述连接部82的两侧设有两个相互错开设置的补强板84。传统的fpc8设计中,通常不设有补强板84或将补强板84设于同一位置且补强板84的宽度相同,导致拔出fpc8时,所施加的压力集中在同一条直线上,导致fpc8线路微断。本实用新型提供的fpc8由于两个补强板84分别位于连接部82的两侧且相互错开设置,当拔出fpc8时,两侧补强板84给fpc8的压力并不在同一条线段上,弯折时应力也不会集中在同一条直线上,由此避免应力集中,金手指83处的线路容易微断的问题,提高产品良率。

31.进一步地,本实用新型中所指的两个相互错开设置的补强板84可以是分别设于两个不同位置;也可以是中心点位置相同,但两个补强板84的宽度不同,其只要使两个补强板84弯折时的应力不集中在同一条直线上即可,其可避免应力集中,金手指83处的线路容易微断的问题,提高产品良率。本实施例中,补强板84包括第一补强板和第二补强板,每个补强板84的宽度各不相同,其中心点处于同一水平线上,以使补强板84的边缘处相互错开,而不集中在同一条直线上。

32.进一步地,所述补强板84的材料为fr4、pi或不锈钢,在其他实施例中,如果fpc8的发热量较大,也可以采用散热效果更佳的散热材料,如铝箔补强板84。

33.进一步地,所述补强板84的外表面设有菱形滚花,以使拔出fpc8时可更容易拔出,降低fpc8线路断裂的风险。

34.以上实施例仅表达了本实用新型的实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制,但凡采用等同替换或等效变换的形式所获得的技术方案,均应落在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1