一种光模块的制作方法

1.本技术涉及光通信技术领域,尤其涉及一种光模块。

背景技术:

2.由于光纤通信领域中对通信带宽的要求越来越高,使得全球光通信正处在一个飞速发展时期。而在高速数据通信领域中,为了保障数据能够长距离高速传输,本领域通常采用光模块实现不同波长光的发射和接收。

3.现有的光模块通常指用于光电转换的集成模块,对于光信号发射,通常利用激光器芯片,将来自上位机的电信号转换为光信号。为给激光器芯片提供一个平整的光学承载面,通常将激光器芯片设置在激光器载板上,该激光器载板的表面设有高速信号线。激光器芯片的正极与高速信号线的一端打线连接,高速信号线的另一端通过金属材质的打线与电路板连接。高速信号线用于向激光器芯片传输从电路板传输来的高频电信号。激光器芯片在接收到电信号后,会将该电信号转换成光信号发射出去。

4.但是,上述金属打线的通常设置的比较细、即直径较小,进而其引入的寄生效应会比较大,并且,随着光模块通信速率的提高,金属导线所引入的寄生效应也在不断增加,进而其对光模块的高速光电性能的影响也愈加明显。

技术实现要素:

5.本技术提供了一种光模块,以解决现有金属打线所引入的寄生效应。

6.本技术提供的一种光模块,包括:

7.电路板;

8.光发射次模块,与所述电路板电连接,用于将电信号转换为光信号;

9.其中,所述光发射次模块包括:

10.激光器基板,设有第一高速信号焊盘;

11.激光器芯片,设置在所述激光器基板上,包括发光区和电吸收调制区,所述电吸收调制区上具有第二高速信号焊盘,阳极与所述第二高速信号焊盘电连接,所述发光区通过打线与所述激光器基板连接;

12.硬性连接板,跨接在所述激光器基板和所述激光器芯片表面,底面具有第三高速信号焊盘,所述第三高速信号焊盘的一端与所述第一高速信号焊盘电连接,所述第三高速信号焊盘的另一端与所述第二高速信号焊盘电连接,围绕所述第三高速信号焊盘设有第一接地焊盘,所述第一接地焊盘与所述激光器基板电连接。

13.由上述技术方案可见,本技术提供的光模块包括电路板和光发射次模块,其中光发射次模块包括激光器基板,激光器基板的表面设置有高速信号线形成的第一高速信号焊盘;光发射次模块还包括激光器芯片,激光器芯片包括发光区和电吸收调制区,其中发光区通过打线连接至激光器基板上,激光器芯片设置在激光器基板上,激光器芯片具有第二高速信号焊盘,激光器芯片的阳极与所述第二高速信号焊盘电连接;光发射次模块还包括硬

性连接板,硬性连接板底面的一端与激光器基板电连接,另一端与激光器芯片的电吸收调制区电连接,具体地,硬性连接板的底面设置有第三高速信号焊盘,第三高速信号焊盘的一端与第一高速信号焊盘电连接,第三高速信号焊盘的另一端与第二高速信号焊盘电连接。

14.也就是,激光器芯片电吸收调制区与第二高速信号焊盘链接,第二高速信号焊盘与硬性连接板的第三高速信号焊盘的一端电连接,硬性连接板的第三高速信号焊盘的另一端与激光器基板的第一高速信号焊盘电连接,从而通过硬性连接板将激光器芯片的阳极与激光器基板电连接,激光器基板与电路板上用于焊接激光驱动芯片(driver)的driver焊盘电连接,从而使激光启动芯片驱动激光器芯片发射光信号;因此,本技术中提供的光模块利用硬性连接板实现激光器芯片和激光器基板的链接代替金属打线连接激光器芯片和激光器基板,从而避免金属打线引入的寄生效应。

附图说明

15.为了更清楚地说明本技术的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

16.图1为光通信终端连接关系示意图;

17.图2为光网络终端结构示意图;

18.图3为本技术实施例提供的一种光模块的结构示意图;

19.图4为本技术实施例提供的一种光模块的分解结构示意图;

20.图5为本技术实施例提供的一种光模块的内部结构示意图;

21.图6为本技术实施例提供的一种光发射次模块的结构示意图;

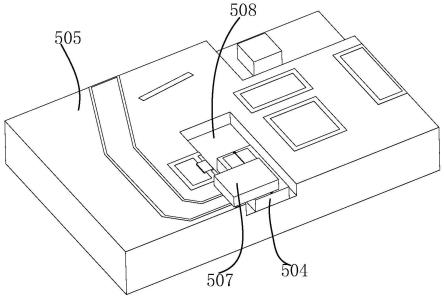

22.图7为本技术实施例提供的一种光发射次模块的激光器组件的结构示意图之一;

23.图8为本技术实施例提供的一种光发射次模块的激光器组件的结构示意图之二;

24.图9为本技术实施例提供的一种光发射次模块的激光器组件的分解结构示意图;

25.图10为本技术实施例提供的一种光发射次模块的激光器组件的剖面结构示意图;

26.图11为本技术实施例提供的一种光发射次模块的激光器组件的局部结构示意图;

27.图12为本技术实施例提供的一种光发射次模块的激光器组件的局部结构示意图;

28.图13为本技术实施例提供的一种光发射次模块的激光器组件的局部结构示意图;

29.图14为本技术实施例提供的一种光发射次模块的激光器组件的局部结构示意图;

30.图15为本技术实施例提供的一种光模块的等效电路示意图。

具体实施方式

31.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

32.光纤通信的核心环节之一是光、电信号的相互转换。光纤通信使用携带信息的光信号在光纤/光波导等信息传输设备中传输,利用光在光纤/光波导中的无源传输特性可以实现低成本、低损耗的信息传输;而计算机等信息处理设备使用的是电信号,为了在光纤/

光波导等信息传输设备与计算机等信息处理设备之间建立信息连接,就需要实现电信号与光信号的相互转换。

33.光模块在光纤通信技术领域中实现上述光、电信号的相互转换功能,光信号与电信号的相互转换是光模块的核心功能。光模块通过其内部电路板上的金手指实现与外部上位机之间的电连接,主要的电连接包括供电、i2c信号、数据信息以及接地等;采用金手指实现的电连接方式已经成为光模块行业的主流连接方式,以此为基础,金手指上引脚的定义形成了多种行业协议/规范。

34.图1为光通信终端连接关系示意图。如图1所示,光通信终端的连接主要包括光网络终端100、光模块200、光纤101及网线103之间的相互连接。

35.光纤101的一端连接远端服务器,网线103的一端连接本地信息处理设备,本地信息处理设备与远端服务器的连接由光纤101与网线103的连接完成;而光纤101与网线103之间的连接由具有光模块200的光网络终端100完成。

36.光模块200的光口对外接入光纤101,与光纤101建立双向的光信号连接;光模块200的电口对外接入光网络终端100中,与光网络终端100建立双向的电信号连接;在光模块内部实现光信号与电信号的相互转换,从而实现在光纤与光网络终端之间建立信息连接。具体地,来自光纤的光信号由光模块转换为电信号后输入至光网络终端100中,来自光网络终端100的电信号由光模块转换为光信号输入至光纤中。

37.光网络终端具有光模块接口102,用于接入光模块200,与光模块200建立双向的电信号连接;光网络终端具有网线接口104,用于接入网线103,与网线103建立双向的电信号连接;光模块200与网线103之间通过光网络终端100建立连接。具体地,光网络终端将来自光模块的信号传递给网线,将来自网线的信号传递给光模块,光网络终端作为光模块的上位机监控光模块的工作。

38.至此,远端服务器通过光纤、光模块、光网络终端及网线,与本地信息处理设备之间建立双向的信号传递通道。

39.常见的信息处理设备包括路由器、交换机、电子计算机等;光网络终端是光模块的上位机,向光模块提供数据信号,并接收来自光模块的数据信号,常见的光模块上位机还有光线路终端等。

40.图2为光网络终端结构示意图。下面结合图2对前述实施例光通信终端中的光网络终端进行说明;如图2所示,在光网络终端100中具有电路板105,在电路板105的表面设置笼子106;在笼子106内部设置有电连接器,用于接入金手指等光模块电口;在笼子106上设置有散热器107,散热器107具有增大散热面积的翅片等凸起部。

41.光模块200插入光网络终端100中,具体为光模块的电口插入笼子106内部的电连接器,光模块的光口与光纤101连接。

42.笼子106位于电路板上,将电路板上的电连接器包裹在笼子中,从而使笼子内部设置有电连接器;光模块插入笼子中,由笼子固定光模块,光模块产生的热量传导给笼子106,然后通过笼子上的散热器107进行扩散。

43.图3为本技术实施例提供的一种光模块结构示意图,图4为该光模块分解结构示意图。下面结合图3和图4对前述实施例光通信终端中的光模块进行说明;如图3、图4所示,本技术实施例提供的光模块200包括上壳体201、下壳体202、解锁部件203、电路板300及光收

发组件400。

44.上壳体201盖合在下壳体202上,以形成具有两个开口的包裹腔体;包裹腔体的外轮廓一般呈现方形体。具体地,下壳体202包括主板以及位于主板两侧、与主板垂直设置的两个侧板;上壳体包括盖板,盖板盖合在上壳体的两个侧板上,以形成包裹腔体;上壳体还可以包括位于盖板两侧、与盖板垂直设置的两个侧壁,由两个侧壁与两个侧板结合,以实现上壳体201盖合在下壳体202上。

45.两个开口具体可以是在同一方向的两端开口(204、205),也可以是在不同方向上的两处开口;其中一个开口为电口204,电路板的金手指从电口204伸出,插入光网络终端等上位机中;另一个开口为光口205,用于外部光纤接入以连接光模块内部的光收发组件400;电路板300、光收发组件400等光电器件位于包裹腔体中。

46.采用上壳体、下壳体结合的装配方式,便于将电路板300、光收发组件400等器件安装到壳体中,由上壳体、下壳体形成模块最外层的封装保护壳体;上壳体及下壳体一般采用金属材料,利用实现电磁屏蔽以及散热,一般不会将光模块的壳体做成一体部件,这样在装配电路板等器件时,定位部件、散热以及电磁屏蔽部件无法安装,也不利于生产自动化。

47.解锁部件203位于包裹腔体/下壳体202的外壁,用于实现光模块与上位机之间的固定连接,或解除光模块与上位机之间的固定连接。

48.解锁部件203具有与上位机笼子匹配的卡合部件;拉动解锁部件的末端可以在使解锁部件在外壁的表面相对移动;光模块插入上位机的笼子里,由解锁部件的卡合部件将光模块固定在上位机的笼子里;通过拉动解锁部件,解锁部件的卡合部件随之移动,进而改变卡合部件与上位机的连接关系,以解除光模块与上位机的卡合关系,从而可以将光模块从上位机的笼子里抽出。

49.电路板300上设置有电路走线、电子元件(如电容、电阻、三极管、mos管)及芯片(如mcu、激光驱动芯片、限幅放大芯片、时钟数据恢复cdr、电源管理芯片、数据处理芯片dsp)等。

50.电路板300通过电路走线将光模块中的用电器件按照电路设计连接在一起,以实现供电、电信号传输及接地等电功能。

51.电路板一般为硬性电路板,硬性电路板由于其相对坚硬的材质,还可以实现承载作用,如硬性电路板可以平稳的承载芯片;当光收发组件位于电路板上时,硬性电路板也可以提供平稳的承载;硬性电路板还可以插入上位机笼子中的电连接器中,具体地,在硬性电路板一侧末端表面形成金属引脚/金手指,用于与电连接器连接;这些都是柔性电路板不便于实现的。

52.部分光模块中也会使用柔性电路板,作为硬性电路板的补充;柔性电路板一般与硬性电路板配合使用,如硬性电路板与光收发组件之间可以采用柔性电路板连接。

53.光收发组件400包括光发射次模块及光接收次模块两部分,分别用于实现光信号的发射与光信号的接收。发射次模块一般包括光发射器、透镜与光探测器,且透镜与光探测器分别位于光发射器的不同侧,光发射器的正反两侧分别发射光束,透镜用于会聚光发射器正面发射的光束,使得光发射器射出的光束为会聚光,以方便耦合至外部光纤;光探测器用于接收光发射器反面发射的光束,以检测光发射器的光功率。具体地,光发射器发出的光经透镜会聚后进入光纤中,同时光探测器检测光发射器的发光功率,以保证光发射器发射

光功率的恒定性。下面对光收发组件400进行具体说明。

54.图5为本技术实施例提供的一种光模块的内部结构示意图;如图5所示,前述实施例中的光收发组件400包括光发射次模块500和光接收次模块700,光模块还包括圆方管体600、光纤适配器800,在本技术实施例中,光收发次模块优选光纤适配器800连接光纤,即光纤适配器800镶嵌在圆方管体600上,用于连接光纤。具体的,圆方管体600上设置有供所述光纤适配器800插入的第三管口603,光纤适配器800镶嵌入第三管口603,光发射次模块500和光接收次模块700分别与光纤适配器800建立光连接,光收发组件中发出的光及接收的光均经由光纤适配器中的同一根光纤进行传输,即光纤适配器中的同一根光纤是光收发组件进出光的传输通道,光收发组件实现单纤双向的光传输模式。

55.圆方管体600用于承载光发射次模块500和光接收次模块700,在本技术实施例中,圆方管体600采用金属材料,利于实现电磁屏蔽及扇热。圆方管体600上设置有第一管口601、第二管口602,第一管口601和第二管口602分别设置在圆方管体600相邻的侧壁上。优选的,第一管口601设置在圆方管体600长度方向的侧壁上,第二管口602设置在圆方管体600宽度方向的侧壁上。

56.光发射次模块500镶嵌入第一管口601,通过第一管口601,光发射次模块500导热接触圆方管体600;光接收次模块700镶嵌入第二管口602,通过第二管口602,光接收次模块700导热接触圆方管体600。可选的,光发射次模块500和光接收次模块700直接压配到圆方管体600中,圆方管体600分别与光发射次模块500和光接收次模块700直接或通过导热介质接触。如此圆方管体可用于光发射次模块500和光接收次模块700的散热,保证光发射次模块500和光接收次模块700的散热效果。

57.光发射次模块500和光接收次模块700分别用于实现光信号的发射与光信号的接收。光发射次模块500一般包括光发射器、透镜与光探测器,且透镜与光探测器分别位于光发射器的不同侧,光发射器的正反两侧分别发射光束,透镜用于会聚光发射器正面发射的光束,使得光发射器射出的光束为会聚光,以方便耦合至外部光纤;光探测器用于接收光发射器反面发射的光束,以检测光发射器的光功率。具体地,光发射器发出的光经透镜会聚后进入光纤中,同时光探测器检测光发射器的发光功率,以保证光发射器发射光功率的恒定性。

58.图6为本技术实施例提供的一种光发射次模块的结构示意图;如图6所示,光发射次模块500包括管座501,通过管座501将光发射次模块500与圆方管体600连接,具体地,将管座501嵌设于圆方管体600的第一管口601内。光发射次模块500采用同轴to封装,其他封装形态的光模块同样在本技术的保护范围内;光发射器为激光器组件,激光器组件包括激光器芯片504和激光器基板505,激光器基板505用于承载激光器芯片504,激光器基板505除了具有承载功能外,其表面还铺设有金属层实现激光器芯片504的电气连接;光发射次模块500还包括tec502、金属热沉503,tec502坐落于管座501的表面,金属热沉503坐落于tec502的表面,金属热沉503具有多个承载面,激光器组件设置在其中一个承载面上。

59.激光器组件包括激光器芯片504和激光器基板505,激光器芯片504通过金锡焊料焊接在激光器基板505上,激光器基板505粘贴于金属热沉503的一个承载面上。光模块的激光器目前有两种类型,一种是dml(directly modulated laser,直调激光器),另一种是eml(electlro-absorption modulated laser,电吸收调制激光器),eml为电吸收调制器eam与

dfb激光器的集成器件,比dml的效果要好,功耗也大。相比于dml,eml增加了制冷器、金属热沉、热敏电阻等。激光器芯片504的具体工作过程为:在光模块模进行信号发送时,金手指将电信号引入到激光器驱动芯片,激光器驱动芯片将该电信号传输到激光器,然后利用激光器将该电信号转化为光信号。

60.tec502设置于管座501的表面,本技术实施例中金属热沉503表面还具有热敏电阻,图中未示出,热敏电阻设置金属热沉503上,用于获取金属热沉503的温度进而实现对激光器芯片504工作温度的监测。tec502固定于管座501的顶面,且tec502支撑热沉金属热沉503,即金属热沉503通过tec502固定在管座501上。在本技术实施例中,tec502的一热交换面直接贴在管座501上,tec502的另一热交换面用于直接贴装金属热沉503,保证了激光器芯片504与tec502之间能够进行高效的热传递。,当激光器芯片504的温度发生变化时,热敏电阻可以将温度变化反馈至tec驱动器上,通过tec驱动器来控制tec502进行制冷或制热,使激光器芯片504的温度保持恒定,从而实现对激光器芯片504在微观上的精确温度控制。在本技术实施例中,管座501表面具有tec正极管脚506a和tec负极管脚506b,tec502的正极和负极分别打线至tec正极管脚506a和tec负极管脚506b上。

61.金属热沉503设置于tec502的顶面,金属热沉503可为钨铜散热块但不限于钨铜扇热块,主要起散热作用,金属热沉503可以为l形状,l形状比传统方形散热块散热面更多,散热的表面积更大,更有利于散热,另外l形状厚度要适中,要兼容出光通路顺畅,另外散热块不宜过大,过大的散热块会导致to的热容增大,导致所需要的tec制冷效率能耗更高,可靠性变差。需要说明的是,本技术实施例提供的金属热沉形状并不仅限于上述形状,只要其可满足散热功能且可以承载激光器等器件,实现与金属支撑柱508的地连接,均属于本技术实施例的保护范围。

62.传统的激光器芯片电连接的方案为:激光器芯片的负极固定在相应的激光器基板上,激光器芯片上设置有其自身的高速信号焊盘,激光器芯片高速信号焊盘通过金属打线连接至激光器基板上,但是金属打线会引入寄生效应,因此通过金属打线实现激光器芯片的电气连接并不是最优的方案,为提供一种较优方案本技术实施例提供了一种硬性连接板实现激光器芯片的电气连接,具体地,本技术实施例中光发射次模块包括:

63.激光器基板505,设有第一高速信号焊盘;

64.激光器芯片504,设置在所述激光器基板上,包括发光区和电吸收调制区,所述电吸收调制区上具有第二高速信号焊盘,阳极与所述第二高速信号焊盘电连接,所述发光区通过打线与所述激光器基板连接;

65.硬性连接板507,由硬质材料形成,底面与所述激光器基板顶面、所述激光器芯片顶面在同一平面上,底面具有第三高速信号焊盘,所述第三高速信号焊盘的一端与所述第一高速信号焊盘电连接,所述第三高速信号焊盘的另一端与所述第二高速信号焊盘电连接,沿所述第三高速信号焊盘设有第一接地焊盘,所述第一接地焊盘与所述激光器基板电连接。

66.图7为本技术实施例提供的一种光发射次模块的激光器组件的结构示意图之一;图8为本技术实施例提供的一种光发射次模块的激光器组件的结构示意图之二;图9为本技术实施例提供的一种光发射次模块的激光器组件的分解结构示意图;图10为本技术实施例提供的一种光发射次模块的激光器组件的剖面结构示意图;下面结合图7-图10进行具体说

明。

67.如图7所示,硬性连接板507的一端坐落于激光器芯片504的表面,另一端坐落于激光器基板505的表面,硬性连接板507作为连接激光器芯片504和激光器基板505二者的桥梁,通过在硬性连接板507的地面设置焊盘进而实现激光器芯片504的激光器基板505二者之间的连接,进而代替金属打线的方式。在一些实施例中,硬性连接板507的两端与激光器基板505可以呈倾斜设置,但是倾斜设置会导致硬性连接板507的应力不平衡导致硬性连接板507稳定性较差;在一些实施例中,硬性连接板507的两端与激光器基板505呈平衡设置以增加硬性连接板507的稳定性且可以降低焊接工艺的难度。

68.为了缩短硬性连接板507至激光器基板505的距离以降低链路损耗,本技术实施例中对激光器基板505的表面作挖空处理形成凹槽508,凹槽508内放置激光器芯片504,为了使硬性连接板507的地面平行且与激光器基板505的顶面相接触,本技术实施例中凹槽508的高度与激光器芯片504的厚度正好相等;需要说明的是,本技术实施例中激光器基板505的表面也可不作挖空处理,将激光器芯片504设置在激光器基板505的表面,将硬性连接板507设置在激光器芯片504的表面;且凹槽508的高度不做唯一限定,其只要满足可容纳激光器芯片504均属于本技术实施例的保护范围。

69.具体地凹槽508的长度可以做预留空间,也就是凹槽508的长度大于激光器芯片504的长度以形成预留空间,预留空间的作用为用来放置背光探测器,背光探测器可以用来监测激光器芯片504的发光功率。

70.下面结合图11-图14分别对激光器基板505、激光器芯片504和硬性连接板507进行具体的说明。

71.图11为激光器基板505的具体结构示意图,从图11中可以看出,激光器基板505的表面具有凹槽508,激光器基板表面具有第一高速信号焊盘5052、第一高速信号焊盘5052两端设置有第二接地焊盘5051和第三接地焊盘5053。

72.图12为激光器芯片504的具体结构示意图,从图12中可以看出,激光器芯片504的表面具有第二高速信号焊盘5041。

73.图13为硬性连接板507的整体结构示意图,图14为硬性连接板507底面的结构示意图,其中底面指的是与激光器基板和激光器芯片相接触的一面;如图14所示,硬性连接板507的底面设置有第三高速信号焊盘5072、第三高速信号焊盘的两端设置有一接地焊盘5071和另一接地焊盘5073连接而成的第一接地焊盘;第三高速信号焊盘5072和第一接地焊盘组成g-s-g焊盘以保证高频信号传输模式为gsg(地-信号-地)模式,高频信号传输模式为gsg(地-信号-地)模式即在高频信号线的两边要布设地线以缩短信号回流路径和信号通道间的隔离。

74.第三高速信号焊盘5072的两端分别具有第一焊点5077和第二焊点5078,所述第一接地焊盘的两端分别具有第三焊点5075和第四焊点5076;

75.第一焊点5077通过第一金块与激光器芯片的电吸收调制区电连接,第二焊点5078通过第二金块与第一高速信号焊盘5052电连接,第三焊点5075通过第三金块与所述激光器基板的接地区域电连接,第四焊点5076通过第四金块与所述激光器基板的接地区域电连接。

76.激光器芯片504的负极即阴极固定在激光器基板的表面,当激光器基板的表面具

有凹槽508时,凹槽508的两个侧面和地面均铺设有金属层以使凹槽508与激光器基板505电连接,也就是,凹槽508余激光器基板505为电气导通的,激光器芯片504的负极固定在凹槽508的表面即间接地将激光器芯片504的负极固定在激光器基板505的表面,激光器基板505的表面铺设有接地金属层,接地金属层电连接至管座501表面的接地管脚上实现激光器芯片504的负极接地。

77.激光器基板505的表面除了第二接地焊盘5051和第三接地焊盘5053以外均为接地,均铺设接地金属层。第一接地焊盘的一端与第二接地焊盘5051电连接;第一接地焊盘的另一端与第三接地焊盘5053电连接。

78.激光器芯片504的正极即阳极电连接至激光器芯片上的第二高速信号焊盘5041,第二高速信号焊盘5041与硬性连接板上设置的第三高速信号焊盘5072的一端焊接连接,第三高速信号焊盘5072的另一端与激光器基板表面的第一高速信号焊盘5052焊接连接,从而通过硬性连接板507将激光器芯片504的阳极与激光器基板505电连接,激光器基板505与电路板上用于焊接激光驱动芯片(driver)的driver焊盘电连接,从而使激光启动芯片驱动激光器芯片发射光信号。

79.本技术实施例中的焊接工艺采用共晶焊工艺,因此在第三高速信号焊盘5072、围绕第三高速信号焊盘5072设置的第一接地焊盘的两端均设置金块以基于共晶焊原理实现焊接。

80.由于高速信号焊盘上的高速信号线有一定的电阻,若高速信号线与激光器芯片504的阻抗不匹配,则会导致高速信号线所输出的信号会严重劣化,因此,传统方案中在激光器基板上设置有匹配电阻,匹配电阻的电阻值与高速信号线的电阻值相等,以实现激光器芯片504与高速信号线之间的阻抗匹配;传统方案中将激光器芯片504与匹配电阻之间通过金属打线连接,此时的金属打线会进一步进入寄生效应。

81.为了解决上述方案,本技术中将匹配电阻设置在硬性连接板507中,具体地在所述第三高速信号焊盘和所述第二接地焊盘和所述第三接地焊盘的连接线之间设置有匹配电阻5074,由于硬性连接板507与激光器芯片504为电气导通的,因此将匹配电阻5074设置在硬性连接板507中可以实现匹配电阻5074余激光器芯片504的连通,同时避免了通过金属打线连接激光器芯片和匹配电阻5074。具体地,匹配电阻5074的一端通过与第一接地焊盘连接实现接地,匹配电阻5074的另一端通过与所述第三高速信号焊盘连接实现与所述激光器基板的连接。

82.通过上述方案可以看出,本技术避免了传统方案中通过金属打线连接激光器芯片和激光器基板、连接激光器芯片和匹配电阻的方式,从而避免金属打线引入的寄生效应,图15为本技术实施例中提供的光发射次模块的等效电路示意图,如图15,本技术中激光器芯片和激光器基板、激光器芯片和匹配电阻之间都不存在感抗,说明利用硬性连接板来取代金属打线连接的方式是可行的。

83.由上述技术方案可见,本技术提供的光模块包括电路板和光发射次模块,其中光发射次模块包括激光器基板,激光器基板的表面设置有高速信号线形成的第一高速信号焊盘;光发射次模块还包括激光器芯片,激光器芯片设置在激光器基板上,激光器芯片具有第二高速信号焊盘,激光器芯片的阳极与所述第二高速信号焊盘电连接;光发射次模块还包括硬性连接板,硬性连接板底面的一端与激光器基板电连接,另一端与激光器芯片电连接,

具体地,硬性连接板的底面设置有第三高速信号焊盘,第三高速信号焊盘的一端与第一高速信号焊盘电连接,第三高速信号焊盘的另一端与第二高速信号焊盘电连接。

84.也就是,激光器芯片的阳极与第二高速信号焊盘链接,第二高速信号焊盘与硬性连接板的第三高速信号焊盘的一端电连接,硬性连接板的第三高速信号焊盘的另一端与激光器基板的第一高速信号焊盘电连接,从而通过硬性连接板将激光器芯片的阳极与激光器基板电连接,激光器基板与电路板上用于焊接激光驱动芯片(driver)的driver焊盘电连接,从而使激光启动芯片驱动激光器芯片发射光信号;因此,本技术中提供的光模块利用硬性连接板实现激光器芯片和激光器基板的链接代替金属打线连接激光器芯片和激光器基板,从而避免金属打线引入的寄生效应。

85.以上所述的本技术实施方式并不构成对本技术保护范围的限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1