用于四曲面玻璃的曲面图形加工方法以及四曲面玻璃与流程

1.本发明涉及曲面玻璃图形加工技术领域,尤其是涉及一种用于四曲面玻璃的曲面图形加工方法以及四曲面玻璃。

背景技术:

2.随着技术的进步,玻璃在生产生活中的使用范围越来越广,其广泛应用于显示屏、电子产品、汽车等领域。就外形而言,玻璃的形状正在由平面逐步向曲面过渡。在从平面过渡到曲面的过程中,玻璃的结构发生了较大的变化,因而对玻璃的加工方式也存在很大的不同,适用于平面玻璃的加工方式往往难以有效地推广至曲面玻璃的加工中,尤其是难以有效地推广至四曲面玻璃的加工中。比如对四曲面玻璃的曲面图形加工时,由于曲面以及曲面拐角的存在,传统的适用于平板或者双曲面玻璃的丝印加工方法难以在四曲面玻璃的曲面尤其是拐角部分加工出准确的图形,导致曲面玻璃的加工良率难以提高。

技术实现要素:

3.基于此,有必要提供一种能够有效提高玻璃加工良率的用于四曲面玻璃的曲面图形加工方法。

4.为了解决以上技术问题,本发明的技术方案为:

5.本发明的一个目的在于提供一种用于四曲面玻璃的曲面图形加工方法,所述用于四曲面玻璃的曲面图形加工方法包括如下步骤:

6.在待加工玻璃的曲面移印感光介质,得到移印玻璃;

7.对所述移印玻璃进行曝光处理,在所述感光介质上形成固化的目标图形,得到曝光玻璃;

8.对所述曝光玻璃进行显影处理,去除未固化的感光介质。

9.在其中一个实施例中,控制所述感光介质形成的感光图形的线宽与所述目标图形的线宽的差值为0.15mm~0.3mm。

10.在其中一个实施例中,控制所述感光介质的厚度为8μm~12μm。

11.在其中一个实施例中,所述曝光处理的能量为800mj/cm2~3000mj/cm2。

12.在其中一个实施例中,所述曝光处理采用波长为360nm~380nm的紫外光。

13.在其中一个实施例中,所述显影处理的显影液为质量浓度为0.8%~1.2%的碳酸钠溶液。

14.在其中一个实施例中,所述显影液的喷淋压力为0.5kg/cm2~0.8kg/cm2,所述显影液温度为28℃~30℃,显影时间为10s~30s。

15.在其中一个实施例中,对所述移印玻璃进行曝光处理之前还包括如下步骤:

16.对所述移印玻璃进行预烘处理,所述预烘处理的温度为67℃~73℃,所述预烘处理的时间为9min~11min;或者,所述预烘处理的温度为92℃~98℃,所述预烘处理的时间为6min~8min。

17.在其中一个实施例中,对所述曝光玻璃进行显影处理之后还包括如下步骤:

18.对所述显影处理之后的玻璃进行后烘处理,所述后烘处理的温度为175℃~185℃,所述后烘处理的时间为30min~40min。

19.除了以上目的,本发明还有一个目的在于提供一种四曲面玻璃,所述四曲面玻璃具有曲面图形,所述曲面图形采用如上述任一实施例中所述的曲面图形加工方法得到。

20.上述用于四曲面玻璃的曲面图形加工方法包括如下步骤:在待加工的玻璃的曲面移印感光介质,得到移印玻璃;对移印玻璃进行曝光处理,在感光图形上形成固化的目标图形,得到曝光玻璃;对曝光玻璃进行显影处理,去除未固化的感光介质。与平面玻璃以及双曲面玻璃相比,四曲面玻璃具有其独特的结构特点,至少是玻璃的曲面存在一定的拐角。采用上述加工方法先在四曲面玻璃的曲面移印感光介质,再通过曝光处理在感光介质上形成固化的目标图形,接着通过显影处理,去除未固化的感光介质,此时能够在玻璃的曲面,包括拐角处形成固化的目标图形。采用上述加工方法在移印感光介质时,不需要严格控制移印精度,这样可以有效避免移印的精度问题给玻璃加工良率带来不利影响,通过曝光处理在感光介质上可以形成目标图形,进而可以提高玻璃的加工良率。

21.上述用于四曲面玻璃的曲面图形加工方法尤其是适用于大弧度的四曲面玻璃。当曲面玻璃的弧度增大时,传统的加工方法更加难以在其曲面形成完整的目标图形,采用上述加工方法能够在大弧度的四曲面玻璃的曲面形成目标图形,提高玻璃的加工良率。进一步地,上述用于四曲面玻璃的曲面图形加工方法尤其是适用于曲面弧度不低于70

°

的四曲面玻璃。

22.上述四曲面玻璃具有曲面图形,该曲面图形采用上述曲面图形加工方法得到。该曲面图形具有良好的精度,图形的一致性好。

附图说明

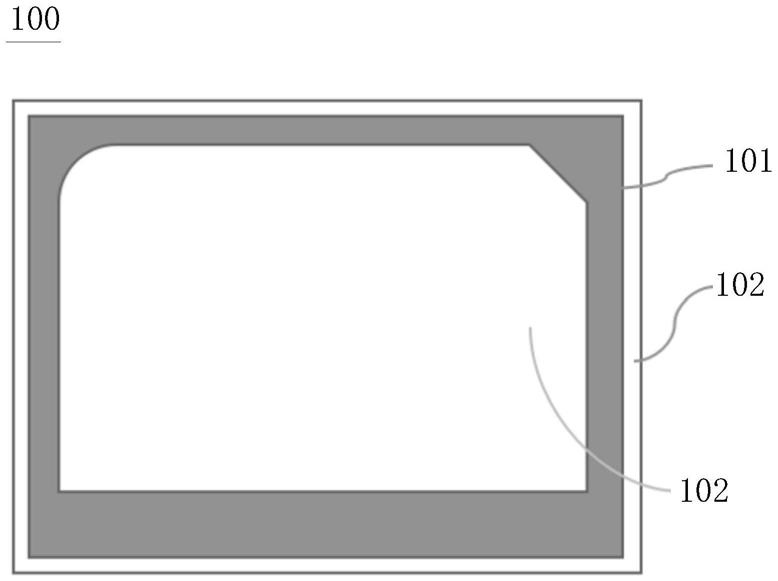

23.图1为本发明一实施例中用于四曲面玻璃的曲面图形加工方法中移印玻璃的表面示意图;

24.图2为图1对应的移印玻璃经过曝光处理和显影处理之后的表面示意图。

25.图中标记说明:

26.100、四曲面玻璃;101、感光介质;102、非图形区;103、固化的目标图形。

具体实施方式

27.为使本发明的上述目的、特征和优点能够更加明显易懂,下面对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

28.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

29.本发明一实施例提供了一种用于四曲面玻璃的曲面图形加工方法。该用于四曲面

玻璃的曲面图形加工方法包括如下步骤:在待加工的玻璃的曲面移印感光介质,得到移印玻璃;对移印玻璃进行曝光处理,在感光介质上形成固化的目标图形,得到曝光玻璃;对曝光玻璃进行显影处理,去除未固化的感光介质。

30.与平面玻璃以及双曲面玻璃相比,四曲面玻璃具有其独特的结构特点,至少是玻璃的曲面存在一定的拐角。拐角的存在使得适用于平面玻璃或者双曲面玻璃的图形加工难以有效适用于四曲面玻璃。具体地,在平面玻璃或者双曲面玻璃的图形加工过程中,丝印是使用较为成熟的一种方法,其通过制备丝印网板、将油墨等固化介质通过丝印网板,此时部分油墨从网板的网格中到达玻璃表面,然后将玻璃表面的油墨等固化介质进行固化以形成一定的图形。在丝印过程中,油墨等固化介质实际上是与玻璃的垂直于玻璃的投影面积相对应,玻璃的平整度越高,则丝印效果越好。然而,由于四曲面玻璃的四个边都具有曲面,且曲面上具有一定的拐角。当采用丝印的方式对四曲面玻璃进行图形加工时,发明人发现,油墨等固化介质根本就难以覆盖到四曲面玻璃的曲面,尤其是其曲面的拐角处。此时图形的加工精度难以保证,甚至根本无法形成相应的图形,导致玻璃的加工良率大大降低。

31.采用本实施例中的加工方法,先在四曲面玻璃的曲面移印感光介质,再通过曝光处理在感光介质上形成固化的目标图形,接着通过显影处理,去除未固化的感光介质,此时能够在玻璃的曲面,包括拐角处形成固化的目标图形。采用本实施例中加工方法在移印感光介质时,不需要严格控制移印精度,这样可以有效避免移印的精度问题给玻璃加工良率带来不利影响,通过曝光处理在感光介质上形成目标图形,进而可以提高玻璃的加工良率。进一步地,采用本实施例中的曲面图形加工方法,在移印感光介质、曝光处理以及显影处理等操作时,只需要对玻璃的曲面进行操作即可,这样可以有效避免操作面过大而导致引入杂质、显影不净、加工时间变长等问题,可以在提高玻璃加工良率的同时提高加工效率。更进一步地,由于在移印感光介质、曝光处理以及显影处理等操作时,只需要对玻璃的曲面进行操作即可,这样还可以大幅减少感光介质的用量,降低加工成本。可以理解的是,当在玻璃的曲面形成固化的目标图形之后,可以通过蚀刻等方式进一步对图形进行设计。

32.可以理解的是,在四曲面玻璃的曲面形成图形时,可以根据需要使固化的目标图形作为最终图形,也可以通过蚀刻等方式以固化的目标图形作为保护层对玻璃进行蚀刻等操作以形成相应的图形。还可以理解的是,如果需要对四曲面玻璃进行进一步蚀刻时,可以选用正片蚀刻或者负片蚀刻等方式,以固化的目标图形作为保护层即可。

33.在一个具体的示例中,用于四曲面玻璃的曲面图形加工方法为:在待加工的玻璃的曲面移印感光介质,得到移印玻璃;对移印玻璃进行曝光处理,在感光介质上形成固化的目标图形,得到曝光玻璃;对曝光玻璃进行显影处理,去除未固化的感光介质。在本示例中,仅通过在待加工的玻璃的曲面移印感光介质、对移印玻璃进行曝光处理,然后再对曝光玻璃进行显影处理的方式即可得到相应的固化的目标图形,同样可以不需要严格控制移印精度这样可以有效避免移印的精度问题给玻璃加工良率带来不利影响,通过曝光处理在感光介质上形成目标图形,进而可以提高玻璃的加工良率。有效避免操作面过大而导致引入杂质、显影不净、加工时间变长等问题,可以在提高玻璃加工良率的同时提高加工效率,同时大幅减少感光介质的用量,降低加工成本。

34.作为一个优选的方案,感光介质形成的感光图形的线宽与目标图形的线宽的差值为0.15mm~0.3mm。在本实施例的加工过程中,对移印玻璃进行曝光处理时,在感光介质上

形成固化的目标图形,相当于感光介质将目标图形完全覆盖。也就是感光介质形成的感光图形在面积上表现为比目标图形大。具体地,感光介质形成的感光图形的线宽大于目标图形的线宽,进一步地,感光介质形成的感光图形的线宽与目标图形的线宽的差值为0.15mm~0.3mm。这样可以保证能够在四曲面玻璃的曲面形成完整的图形。作为感光介质形成的感光图形的线宽与目标图形的线宽的差值的一些具体示例,该差值可以是但不限定为0.15mm、0.18mm、0.2mm、0.22mm、0.25mm、0.28mm、0.3mm等。可以理解的是,在移印感光介质时,可以通过将目标图形的线宽进行整体放宽0.15mm~0.3mm来使感光介质形成的感光图形的线宽与目标图形的线宽的差值为0.15mm~0.3mm。还可以理解的是,在移印感光介质时,不需要对感光介质的移印精度进行严格的限定,即感光介质形成的感光图形可以是与目标图形不一致的图形,并且对感光介质形成的图形的具体形状不需要进行严格的限定。

35.具体地,在用于四曲面玻璃的曲面图形加工方法中,控制感光介质的厚度为8μm~12μm。将玻璃曲面的感光介质的厚度控制在8μm~12μm,可以有效保证曝光处理的曝光效果,提高感光图形的精度。感光介质的厚度太小难以起到很好的保护效果,感光介质的厚度太大可能会出现曝光不彻底的问题,使得形成的目标图形出现线型偏差,降低图形的精度。作为感光介质的一些可选的厚度,感光介质的厚度可以是但不限定与8μm、8.5μm、9μm、9.5μm、10μm、10.5μm、11μm、11.5μm或12μm。

36.在一个具体的示例中,感光介质为感光油墨。通过曝光处理,使感光油墨固化,进而在感光油墨上形成固化的目标图形。优选地,感光油墨为紫外光固化油墨。紫外光固化油墨作为一种发展较为成熟的感光油墨,性能稳定性好,能够有效避免因感光油墨自身的缺陷而带来加工良率降低的问题。

37.作为曝光处理过程中的一些条件选择,曝光处理的能量为800mj/cm2~3000mj/cm2。比如,曝光处理的能量可以是但不限定为800mj/cm2、900mj/cm2、1000mj/cm2、1100mj/cm2、1200mj/cm2、1300mj/cm2、1400mj/cm2、1500mj/cm2、1600mj/cm2、1700mj/cm2、1800mj/cm2、1900mj/cm2、2000mj/cm2、2100mj/cm2、2200mj/cm2、2300mj/cm2、2400mj/cm2、2500mj/cm2、2600mj/cm2、2700mj/cm2、2800mj/cm2、2900mj/cm2、3000mj/cm2。

38.作为曝光处理过程中的另一些条件选择,曝光处理采用波长为360nm~380nm的紫外光。对应紫外光固化油墨,采用紫外光进行曝光可以更好地将曝光条件与感光介质相匹配,达到更好的曝光效果。可以理解的是,曝光处理采用的紫外光的波长可以是但不限定于360nm、362nm、365nm、368nm、370nm、373nm、375nm、378nm或380nm等。

39.作为显影处理过程中的一些条件选择,显影处理的显影液为质量浓度为0.8%~1.2%的碳酸钠溶液。碳酸钠溶液具有较为温和的性能,在显影过程中能够有效去除未固化的感光介质,而不会破坏固化的目标图形。当对碳酸钠溶液的质量浓度进行选择时,碳酸钠的质量浓度可以是但不限定为0.8%、0.9%、1%、1.1%、1.2%。

40.作为显影处理过程中的另一些条件选择,显影液的喷淋压力为0.5kg/cm2~0.8kg/cm2,显影液温度为28℃~30℃,显影时间为10s~30s。可选地,显影液的喷淋压力可以是但不限定为0.5kg/cm2、0.55kg/cm2、0.6kg/cm2、0.65kg/cm2、0.7kg/cm2、0.75kg/cm2、0.8kg/cm2。显影液温度可以是但不限定为28℃、28.5℃、29℃、29.5℃、30℃。显影时间可以是但不限定为10s、12s、15s、18s、20s、23s、26s、28s、29s或30s。

41.可以理解的是,在用于四曲面玻璃的曲面图形加工方法中,感光介质形成的感光

图形的线宽与目标图形的线宽的差值、玻璃曲面的感光介质的厚度、曝光处理的能量、曝光处理采用的紫外光的波长、显影处理时碳酸钠的质量浓度、显影液的喷淋压力、显影液温度、显影时间可以在以上列数的数值中对应地进行任意选择和组合。

42.在一个具体的示例中,对移印玻璃进行曝光处理之前还包括如下步骤:对移印玻璃进行预烘处理。对移印玻璃进行预烘处理,对感光介质进行初步固化,有利于稳定感光介质的形态,使曝光处理时能够更加准确地对位,提高加工精度,进而可以进一步提高玻璃的加工良率。可选地,预烘处理的温度为67℃~73℃,预烘处理的时间为9min~11min。在此预烘处理的温度和时间范围内,预烘处理的温度可以是但不限定为67℃、68℃、69℃、70℃、71℃、72℃或73℃,预烘处理的时间可以是但不限定为9min、9.5min、10min、10.5min或11min。优选地,预烘处理的温度为70℃,预烘处理的时间为10min。可选地,预烘处理的温度为92℃~98℃,预烘处理的时间为6min~8min。在此预烘处理的温度和时间范围内,预烘处理的温度可以是但不限定为92℃、93℃、94℃、95℃、96℃、97℃或98℃,预烘处理的时间可以是但不限定为6.5min、7min、7.5min或8min。优选地,预烘处理的温度为95℃,预烘处理的时间为8min。

43.进一步地,对曝光玻璃进行显影处理之后还包括如下步骤:对显影处理之后的玻璃进行后烘处理。对显影处理之后的玻璃进行后烘处理,可以进一步提高固化的目标图形的稳定性。可选地,后烘处理的温度为175℃~185℃,后烘处理的时间为30min~40min。在此后烘处理的温度和时间范围内,后烘处理的温度可以是但不限定为175℃、176℃、177℃、178℃、179℃、180℃、181℃、182℃、183℃、184℃或185℃,后烘处理的时间可以是但不限定为30min、31min、32min、33min、34min、35min、36min、37min、38min、39min或40min。

44.更进一步地,用于四曲面玻璃的曲面图形加工方法还包括如下步骤:对显影处理之后的玻璃进行后烘处理之后的玻璃进行清洗。这样可以对玻璃表面剩余的显影液进行去除,避免显影液的残留对玻璃的后续加工和性能造成不利影响。

45.在一个具体的示例中,发明人发现,用于四曲面玻璃的曲面图形加工方法尤其是适用于曲面弧度不低于70

°

的四曲面玻璃。即本示例中公开了一种用于曲面弧度不低于70

°

的四曲面玻璃的曲面图形加工方法。该曲面图形加工方法包括如下步骤:在待加工的玻璃的曲面移印感光介质,得到移印玻璃;对移印玻璃进行曝光处理,在感光介质上形成固化的目标图形,得到曝光玻璃;对曝光玻璃进行显影处理,去除未固化的感光介质。当四曲面玻璃的曲面弧度不低于70

°

,玻璃的曲面图形加工更加困难,玻璃的良率更加难以提高。采用本示例中的加工方法能够有效提高玻璃的加工良率。另外,只需要对玻璃的曲面进行操作即可,这样可以有效避免操作面过大而导致引入杂质、显影不净、加工时间变长等问题,可以在提高玻璃加工良率的同时提高加工效率。同时,在加工过程中只需要对玻璃的曲面进行操作即可,这样还可以大幅减少感光介质的用量,降低加工成本。

46.在另一个具体的示例中,用于曲面弧度不低于70

°

的四曲面玻璃的曲面图形加工方法为:在待加工的玻璃的曲面移印感光介质,得到移印玻璃;对移印玻璃进行曝光处理,在感光介质上形成固化的目标图形,得到曝光玻璃;对曝光玻璃进行显影处理,去除未固化的感光介质。在本示例中,仅通过在待加工的玻璃的曲面移印感光介质、对移印玻璃进行曝光处理,然后再对曝光玻璃进行显影处理的方式即可得到相应的固化的目标图形,同样可以不需要严格控制移印精度这样可以有效避免移印的精度问题给玻璃加工良率带来不利

影响,通过曝光处理在感光介质上形成目标图形,进而可以提高玻璃的加工良率。有效避免操作面过大而导致引入杂质、显影不净、加工时间变长等问题,可以在提高玻璃加工良率的同时提高加工效率,同时大幅减少感光介质的用量,降低加工成本。

47.本发明还有一实施例提供了一种采用如上述加工方法得到的具有曲面图形的四曲面玻璃。该曲面图形具有良好的精度,图形的一致性好。

48.为了进一步说明本发明加工过程中四曲面玻璃、感光介质、固化的目标图形以及非图形区的位置关系,请参阅图1和图2。图1中展示了用于四曲面玻璃的曲面图形加工方法中移印玻璃的表面示意图,其中感光介质101附着在四曲面玻璃100的曲面,此时,四曲面玻璃100被分为两部分,一部分为感光介质101,另一部分为感光介质101周围的非图形区102。通过对移印玻璃进行曝光处理和显影处理之后,四曲面玻璃100如图2所示。此时,四曲面玻璃100被分为两部分,一部分为固化的目标图形103,另一部分为固化的目标图形103周围的非图形区102。感光介质101形成的感光图形与固化的目标图形103的形状不同。由图1和图2可知,采用本发明中加工方法时,不需要对感光介质形成的感光图形进行严格控制,通过曝光处理和显影处理之后即能够形成精度较高的固化目标图形,有利于提高四曲面玻璃的加工良率。

49.以下为具体实施例。

50.以下实施例中,紫外光固化油墨、碳酸钠均为市售。紫外固化设备为市售led uv固化设备。待加工玻璃为曲面弧度为70

°

的四曲面玻璃。

51.实施例1

52.本实施例提供了一种用于四曲面玻璃的曲面图形加工方法。

53.一种用于四曲面玻璃的曲面图形加工方法,包括如下步骤:

54.(1)在待加工的玻璃的曲面移印紫外光固化油墨,控制紫外光固化油墨的厚度为10μm,得到移印玻璃。

55.(2)对步骤(1)中得到的移印玻璃进行预烘处理,预烘处理温度为70

±

3℃,预烘处理的时间为10min,得到预烘玻璃。

56.(3)对步骤(2)中得到的预烘玻璃进行曝光处理,在紫外光固化油墨上形成固化的目标图形,得到曝光玻璃。曝光处理过程中,紫外光的有效波长为365nm,曝光处理的能量为1200mj/cm2。

57.(4)对步骤(3)中得到的曝光玻璃进行显影处理,去除未固化的紫外光固化油墨,得到显影玻璃。显影液为质量浓度1.0%的碳酸钠溶液,显影液的喷淋压力为0.6kg/cm2,显影液温度为29℃,显影时间为20s。

58.(5)对步骤(4)中得到的显影玻璃进行后烘处理,得到后烘玻璃。后烘处理的温度为180℃,后烘处理的时间为35min。

59.(6)对步骤(5)中得到的后烘玻璃进行清洗。

60.经过清洗之后的玻璃经过常规烘干处理,得到本实施例中具有曲面图形的四曲面玻璃。

61.对比例1

62.本对比例1采用丝印的方式为四曲面玻璃加工曲面图形。四曲面玻璃与实施例1相同。在丝印过程中,油墨难以在四曲面玻璃的曲面、尤其是在拐角处形成稳定的图形。

63.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

64.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1