COB光模块及其制作方法与流程

cob光模块及其制作方法

技术领域

1.本发明涉及光通信技术领域,具体为一种cob光模块及其制作方法。

背景技术:

2.随着5g通信技术的日益更新,市场上对25g、100g、200g、400g等高速模块的需求日益增多,市场上竞争也越来越激烈,对高速模块的成本控制和可靠性要求也越来越高;

3.如图1至图3所示,传统的光模块包含一个事先组装好的光引擎和模块外壳。光引擎包括tosa(光发射)和rosa(光接收)两部分。光引擎需事先组装好,然后再组装到光模块外壳中做成光模块。传统光模块的rosa的具体制作过程如下:

4.先将pd、tia用银胶贴在pcb板上;

5.给pd、tia打线;

6.带尾纤的awg(阵列光波导)跟pd进行耦合并将awg固定。

7.为了降低成本,通常的tia都集成了cdr(时针数据恢复器),整个tia的功耗比较大,因而设计上需要考虑tia的散热,不然在环境温度比较高的时候,比如85度,由于tia的工作温度受限,产品的性能就会急剧劣化。基于此种原因,tia的散热设计也是一个很大的设计难点。

8.传统光模块由于光引擎是事先组装好再装到模块外壳中,因此tia的散热只能通过厚度可以被压缩的导热垫把热传导到模块外壳上进行散热,传统的散热方式主要有如下两种:

9.第一种:如图4所示,在贴tia区域的pcb板上预埋一些铜柱进行散热,tia产生的热量先传递到铜柱上再通过导热垫传递到模块外壳上。这种方式由于铜柱的尺寸有限,跟铜柱跟模块外壳之间需要垫一块导热垫,散热的效果不是很好,当环境温度达到85度左右的时候,产品的性能会劣化比较严重。

10.第二种:如图5所示,在贴tia区域的pcb板上预埋铜块进行散热,tia产生的热量先传递到铜块上再通过导热垫传递到模块外壳上。这种方式散热效果要比第一种方式好,但预埋铜块的成本会导致pcb板的成本大幅度增加,另外铜块跟模块外壳的连接还是需要增加导热垫,因而散热效果还是不理想。

技术实现要素:

11.本发明的目的在于提供一种cob光模块及其制作方法,至少可以解决现有技术中的部分缺陷。

12.为实现上述目的,本发明实施例提供如下技术方案:一种cob光模块,包括壳体、设于所述壳体上的pcb板、贴在所述pcb板上的tia芯片以及贯穿所述pcb板的散热块,所述散热块穿过所述pcb板的两端分别贴合所述tia芯片和所述壳体。

13.进一步,所述pcb板上开设有窗口,所述散热块从所述窗口贯穿所述pcb板。

14.进一步,所述散热块为氮化铝散热块。

15.进一步,所述pcb板位于所述tia芯片和所述壳体之间,且所述pcb板通过胶水或螺钉固定在所述壳体上。

16.进一步,所述散热块通过银胶粘接所述tia芯片和所述壳体。

17.进一步,还包括pd芯片,所述pd芯片贴在所述pcb板上。

18.进一步,还包括带尾纤的阵列光波导,所述阵列光波导与所述pd耦合。

19.本发明实施例提供另一种技术方案:一种cob光模块的制作方法,包括如下步骤:

20.s1,将pcb板固定在壳体上,并预先在所述pcb板上开设窗口;

21.s2,采用散热块从所述窗口处贯穿所述pcb板,使所述散热块穿过所述pcb板的其中一端贴合所述壳体;

22.s3,将tia芯片贴在所述pcb板上,使所述散热块穿过所述pcb板的另外一端贴合所述tia芯片。

23.进一步,在所述s3步骤中,散热块通过银胶贴在所述壳体上并加热固化。

24.进一步,将pd芯片贴在所述pcb板上,然后给所述pd芯片和所述tia芯片打金线。

25.与现有技术相比,本发明的有益效果是:

26.1、tia芯片和壳体通过氮化铝散热块直接连接,由于氮化铝的导热性能很好,并且可以直接跟模块壳体相连,避免还通过散热垫与壳体相连,因而大大地改善了tia芯片的散热。

27.2、传统采用在pcb板中预埋铜块的成本太高,采用氮化铝散热块的方案成本可以大幅度降低,有效降低了产品的成本。

附图说明

28.图1为传统的光模块带尾纤适配器的主视图;

29.图2为传统的光模块带尾纤适配器的剖视图;

30.图3为传统的光模块带尾纤适配器的拆解图;

31.图4为传统的光模块在pcb板上加铜柱给tia芯片散热的示意图;

32.图5为传统的光模块在pcb板上加铜块给tia芯片散热的示意图;

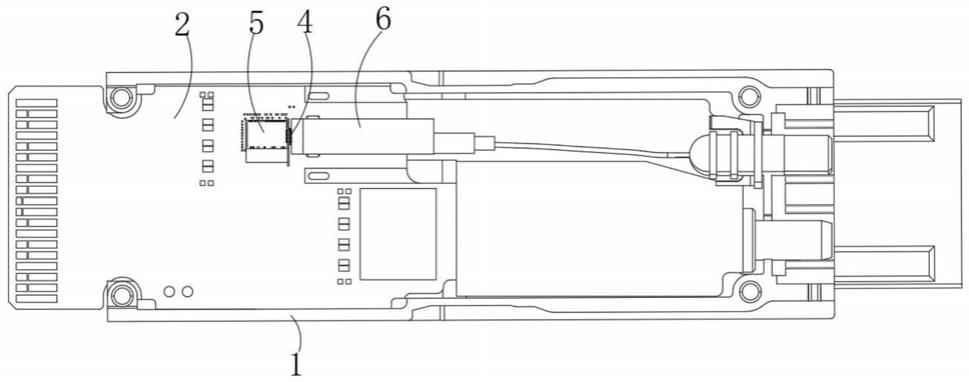

33.图6为本发明实施例提供的一种cob光模块的主视图;

34.图7为本发明实施例提供的一种cob光模块的剖视图;

35.图8为本发明实施例提供的一种cob光模块的氮化铝与tia芯片和壳体连接散热的示意图;

36.附图标记中:1

‑

壳体;2

‑

pcb板;3

‑

氮化铝;4

‑

pd芯片;5

‑

tia芯片;6

‑

阵列光波导;7

‑

散热垫;8

‑

铜柱;9

‑

铜块。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

38.请参阅图6、图7和图8,本发明实施例提供一种cob光模块,包括壳体1、设于所述壳

体1上的pcb板2、贴在所述pcb板2上的tia芯片5以及贯穿所述pcb板2的散热块,所述散热块穿过所述pcb板2的两端分别贴合所述tia芯片5和所述壳体1。在本实施例中,tia芯片5和壳体1通过氮化铝散热块直接连接,由于氮化铝3的导热性能很好,并且可以直接跟模块壳体1相连,避免还通过散热垫7与壳体1相连,因而大大地改善了tia芯片5的散热。具体地,采用散热块贯穿pcb板2,其贯穿的两端分别与tia芯片5和壳体1连接,这样tia芯片5产生的热量就可以直接通过散热块传递至壳体1导出,相较于传统的散热形式,如图4和图5所示,除了采用铜柱8和铜块9以外,还均需要配合散热垫7才能散热,通常散热垫7的厚度至少在300~500μm,而本实施例的散热块用导热胶水直接连接壳体1即可,导热胶水厚度通常只有20um左右,散热效果要好很多。

39.作为本发明实施例的优化方案,请参阅图6、图7和图8,所述pcb板2上开设有窗口,所述散热块从所述窗口贯穿所述pcb板2。在本实施例中,可以在制作pcb板2时,在pcb板2上开设窗口,散热块可以从该窗口处穿过pcb板2。窗口的开设是根据tia芯片5的位置来定的。窗口的形状可以是方形,对应散热块的形状,当然其他形状也是可行的,只需要供散热块穿过即可。

40.作为本发明实施例的优化方案,请参阅图6、图7和图8,所述散热块为氮化铝3散热块。在本实施例中,散热块采用氮化铝3,其具有良好的散热性能。当然采用其他散热材质也是可行的,本实施例对此不作限定。

41.作为本发明实施例的优化方案,请参阅图6、图7和图8,所述pcb板2位于所述tia芯片5和所述壳体1之间,且所述pcb板2通过胶水或螺钉固定在所述壳体1上。在本实施例中,pcb板2可以通过胶水粘接或者是螺钉螺纹连接在壳体1上。

42.作为本发明实施例的优化方案,请参阅图6、图7和图8,所述散热块通过银胶粘接所述tia芯片5和所述壳体1。在本实施例中,散热块可以通过银胶与壳体1和tia芯片5粘接,粘接完毕后加热固化即可。

43.作为本发明实施例的优化方案,请参阅图6、图7和图8,本光模块还包括pd芯片4,所述pd芯片4贴在所述pcb板2上。优选的,光模块还包括带尾纤的阵列光波导6,所述阵列光波导6与所述pd耦合。在本实施例中,贴完pd芯片4后,给pd芯片4和tia芯片5打金线。

44.本发明实施例提供一种cob光模块的制作方法,包括如下步骤:s1,将pcb板2固定在壳体1上,并预先在所述pcb板2上开设窗口;s2,采用散热块从所述窗口处贯穿所述pcb板2,使所述散热块穿过所述pcb板2的其中一端贴合所述壳体1;s3,将tia芯片5贴在所述pcb板2上,使所述散热块穿过所述pcb板2的另外一端贴合所述tia芯片5。在本实施例中,tia芯片5和壳体1通过氮化铝3散热块直接连接,由于氮化铝3的导热性能很好,并且可以直接跟模块壳体1相连,避免还通过散热垫7与壳体1相连,因而大大地改善了tia芯片5的散热。具体地,采用散热块贯穿pcb板2,其贯穿的两端分别与tia芯片5和壳体1连接,这样tia芯片5产生的热量就可以直接通过散热块传递至壳体1导出。另外,本实施例先装pcb板区别于传统的后装pcb板,传统光模块必须组装完产品才能将pcb板装到模块外壳,这个时候散热块到模块外壳之间的高度是不固定的,必须预留很大的间隙,这就会导致需要采用散热垫7消除间隙。而本实施例先装pcb板就不会存在这一问题,而且可以使散热块直接连接tia芯片5和壳体1,极大地提高了散热效率和降低了成本。

45.作为本发明实施例的优化方案,散热块通过银胶贴在所述壳体1上并加热固化。将

pd芯片4贴在所述pcb板2上,然后给所述pd芯片4和所述tia芯片5打金线。然后将带尾纤的阵列光波导6跟pd芯片4进行耦合后将阵列光波导6固定,以完成光模块发射部分的组装,接着将上盖盖在壳体1上即可完成模块的制作。

46.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1