一种硅光子pin结光衰减结构

1.本技术涉及到光芯片领域,具体而言,涉及一种硅光子pin结光衰减结构。

背景技术:

2.可调光衰减器(voa,variable opticalattenuation)在光纤通信网络中有着重要的作用,与掺饵光纤放大器(edfa)组成增益平衡光放大器;与放大自发辐射(ase)光源组成增益控制器;与可重构光分插复用器(roadm)组成增益平衡roadm;图1是根据现有技术中的voa通道均衡的示意图;如图1所示,与复用/解复用器(mux/demux)组成增益平衡mux/demux等。因此,voa是光纤通信系统不可或缺的关键器件之一。

3.voa有分立式和集成式,分立式即采用光纤、透镜、执行器等构成,集成式则是采用半导体制造工艺与其他功能器件在同一衬底材料上制造而成。光纤通信系统正朝着高速、大容量、可重构方向发展,voa朝着集成化的方向发展。

4.硅光子技术是基于硅材料,利用现有cmos工艺进行光子器件开发和集成的新一代技术。硅光子技术的核心就是以光代电,在同一衬底材料上将光子器件与电子器件集成在一起,结合了微电子为代表的集成电路超大规模、超高精度的优势,以及光子技术超高速率、超低功耗的优点。目前广泛应用于数据中心、电信通信、智能传感等领域,是延续摩尔定律的发展方向之一。

5.硅有很好的载流子色散效应,pin结在外加电场的作用下,载流子浓度发生变化,改变光模场分布的同时对光产生吸收,基于此构成可调光衰减功能。

6.硅光子芯包层折射率差大以及有效折射率大,而基于熔融石英的标准单模光纤芯层包曾折射率差小以及有效折射率小,两者直接耦合光损耗非常大,目前常用的方法是采用光栅垂直耦合或端面倒锥耦合,光损耗依然较大。对硅光子芯片应用而言,低损耗光耦合是降低光器件功耗的必须。

7.专利zl201910413070.2(可调节光衰减器及控制方法)、专利zl201310216150.1(平面波导型可调光衰减器)、实用新型zl201821388443.2(一种硅基二氧化硅热光可调光衰减器)、专利zl201610024461.1(一种plc型可调光衰减器及其改善温度相关性的方法)、实用新型zl201520835273.8(一种硅基二氧化硅热光可调光衰减器)等专利均是基于mzi的热光可调原理实现光的衰减,该结构虽然简单、成本低,但响应慢;且由于材料各异且热膨胀系数不同,会产生应力,进而导致偏振相关损耗。

8.专利201510506308.8(基于平面波导的石墨烯相位型光调制器)提出了一种基于平面波导的石墨烯相位型光调制器,该结构也可应用与光衰减,但石墨烯层难以批量高质量制造,且成本较高。

技术实现要素:

9.本技术实施例提供了一种硅光子pin结光衰减结构,以至少解决现有技术中的可调光衰减结构所存在的问题。

10.根据本技术的一个方面,提供了一种硅光子pin结光衰减结构,所述硅光子pin结光衰减结构基于soi晶圆制成,所述soi晶圆包括:基底层、埋氧层和器件层,其中,在所述器件层进行刻蚀后至少剩余第一部分,所述第一部分的两侧的器件层被刻蚀掉,所述第一部分为硅光传输波导;所述硅光传输波导的两侧分别形成第一台阶和第二台阶,其中,所述第一台阶为离子注入或扩散台阶,所述第二台阶为离子注入或扩散台阶;在所述第一台阶上形成p区和/或n区,在所述第二台阶上形成所述n区和/或p区;所述p区上形成金属互连柱,所述n区上形成金属互连柱;在所述p区中的之一上形成金属互连层,所述p区上形成的金属互连层用于连接所述p区上的金属互连柱;在所述n区中的之一上形成金属互连层,在所述n区上形成的金属互连层用于连接所述n区上的金属互连柱。

11.进一步地,在所述第一台阶上形成一个所述p区,在所述第二台阶上形成一个所述n区;和/或,在所述第一台阶上形成至少一个p区,在所述第二台阶与所述第一台阶上的p区对应的位置形成一个对应的n区,在所述第一台阶上形成至少一个n区,在所述第二台阶与所述第一台阶上的n区对应的位置上形成一个对应的p区。

12.进一步地,没有形成金属互连层并且在所述硅光传输波导一侧的p区和n区连接。

13.进一步地,在所述p区和所述n区上的金属互连层上沉积一层钝化层,对所述钝化层开窗形成所述p区和所述n区的金属焊盘。

14.进一步地,在形成的所述p区和所述n区上进行填充介质的填充,所述填充介质在填充后距离所述硅光传输波导的厚度为预定距离。

15.进一步地,所述填充介质包括以下至少之一:二氧化硅、掺杂磷硼的二氧化硅、二乙烯硅氧烷双苯环丁烯、单晶硅。

16.进一步地,所述硅光传输波导为条形或脊型。

17.进一步地,所述器件层上刻蚀有隔离槽,所述隔离槽和所述硅光传输波导两侧的被刻蚀掉的部分之间的器件层被保留。

18.进一步地,在所述器件层进行刻蚀后除剩余所述第一部分外,还剩余与所述第一部分耦合的第二部分,所述第二部分包括硅光子波导锥段和展宽段,其中,所述硅光子波导锥段与所述硅光子传输波导耦合,所述展宽段的宽度大于所述硅光子波导锥段;在所述硅光子波导锥段和所述展宽段上有垂直锥波导和外延展宽段,其中,所述外延展宽段的宽度大于所述垂直锥波导。

19.进一步地,所述垂直锥波导为线性垂直锥波导或者曲线垂直锥波导。

20.在本技术实施例中,采用了所述硅光子pin结光衰减结构基于soi晶圆制成,所述soi晶圆包括:基底层、埋氧层和器件层,其中,在所述器件层进行刻蚀后至少剩余第一部分,所述第一部分的两侧的器件层被刻蚀掉,所述第一部分为硅光传输波导;所述硅光传输波导的两侧分别形成第一台阶和第二台阶,其中,所述第一台阶为离子注入或扩散台阶,所述第二台阶为离子注入或扩散台阶;在所述第一台阶上形成p区和/或n区,在所述第二台阶上形成所述n区和/或p区;所述p区上形成金属互连柱,所述n区上形成金属互连柱;在所述p区中的之一上形成金属互连层,所述p区上形成的金属互连层用于连接所述p区上的金属互连柱;在所述n区中的之一上形成金属互连层,在所述n区上形成的金属互连层用于连接所述n区上的金属互连柱。通过本技术解决了现有技术中的可调光衰减结构所存在的问题,从而提供了一种衰减范围宽、响应快的可调光衰减结构。

附图说明

21.构成本技术的一部分的附图用来提供对本技术的进一步理解,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

22.图1是根据现有技术中的voa通道均衡的示意图;

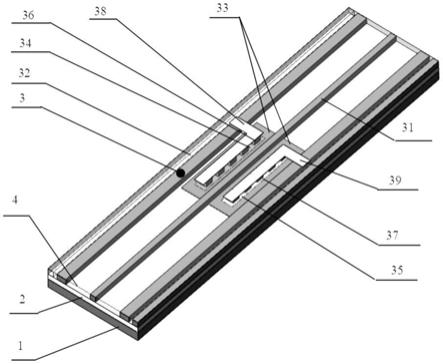

23.图2是根据本技术实施例的硅光子pin结光衰减结构的立体示意图;

24.图3是根据本技术实施例的硅光子pin结光衰减结构的条形波导示意图;

25.图4是根据本技术实施例的硅光子pin结光衰减结构的脊型波导示意图;

26.图5是根据本技术实施例结构中的p区和n区的示意图一;

27.图6是根据本技术实施例结构中的p区和n区的示意图二;

28.图7是根据本技术实施例结构中的p区和n区的示意图三;

29.图8是根据本技术实施例的线性垂直锥波导的示意图;以及,

30.图9是根据本技术实施例的曲性垂直锥波导的示意图。

具体实施方式

31.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

32.在本实施例中提供了一种硅光子pin结光衰减结构,硅光子pin结光衰减结构基于soi晶圆制成,soi晶圆包括:基底层、埋氧层和器件层,其中,在器件层进行刻蚀后至少剩余第一部分,第一部分的两侧的器件层被刻蚀掉,第一部分为硅光传输波导;硅光传输波导的两侧分别形成第一台阶和第二台阶,其中,第一台阶为离子注入或扩散台阶,第二台阶为离子注入或扩散台阶;在第一台阶上形成p区和/或n区,在第二台阶上形成n区和/或p区;p区上形成金属互连柱,n区上形成金属互连柱;在p区中的之一上形成金属互连层,p区上形成的金属互连层用于连接p区上的金属互连柱;在n区中的之一上形成金属互连层,在n区上形成的金属互连层用于连接n区上的金属互连柱。

33.在进行刻蚀的时候,还可以在器件层上刻蚀有隔离槽,隔离槽和硅光传输波导两侧的被刻蚀掉的部分之间的器件层被保留。

34.通过本实施例解决了现有技术中的可调光衰减结构所存在的问题,从而提供了一种衰减范围宽、响应快的可调光衰减结构。

35.p区和n区可以由多种方式,例如,在第一台阶上形成一个p区,在第二台阶上形成一个n区;又例如,在第一台阶上形成至少一个p区,在第二台阶与第一台阶上的p区对应的位置形成一个对应的n区,在第一台阶上形成至少一个n区,在第二台阶与第一台阶上的n区对应的位置上形成一个对应的p区。

36.在存在多个p区或n区的情况下,没有形成金属互连层并且在硅光传输波导一侧的p区和n区连接。

37.做成金属焊盘的方式也有很多种,在一个可选的实施方式中,在p区和n区上的金属互连层上沉积一层钝化层,对钝化层开窗形成p区和n区的金属焊盘。

38.在形成的p区和n区上还可以进行填充介质的填充,填充介质在填充后距离硅光传输波导的厚度为预定距离。填充介质可以由多种,例如,上述填充介质可以包括以下至少之一:二氧化硅、掺杂磷硼的二氧化硅、二乙烯硅氧烷双苯环丁烯、单晶硅。

39.硅光传输波导的形状可以由多种,例如,可以为条形或脊型。

40.在器件层进行刻蚀后除剩余第一部分外,还剩余与第一部分耦合的第二部分,第二部分包括硅光子波导锥段和展宽段,其中,硅光子波导锥段与硅光子传输波导耦合,展宽段的宽度大于硅光子波导锥段;在硅光子波导锥段和展宽段上有垂直锥波导和外延展宽段,其中,外延展宽段的宽度大于垂直锥波导。垂直锥波导可以为线性垂直锥波导或者也可以为曲线垂直锥波导。

41.下面结合附图对一个可选实施例进行说明,本可选实施例提供一种基于载流子色散效应的pin结型可调光衰减结构,衰减范围宽、响应快,制造工艺与cmos工艺兼容,可批量制造。本优选实施例还提供了一种硅光子芯片低损耗光耦合结构,光耦合效率高,易于制造。在本实施例中还提供一种硅光子可调衰减结构和低损耗光耦合结构,易与其他硅光功能结构集成构成集成硅光芯片。在本可选实施例中,首先对基于载流子吸收的光吸收衰减原理进行了介绍。

42.经典色散理论,自由载流子浓度的改变会改变硅材料复折射率的实部和虚部,也即一般折射率n和吸收系数α的变化。drude模型描述如下(sorefr.aandlorenzo j.p.all

‑

silicon active andpassive guided

‑

wave components forλ=1.3andλ=1.6μm.ieee journal ofquantum electronics,1986,22(6):873

‑

879),

[0043][0044][0045]

式中,q为电子电荷,λ为光波波长,n为纯硅的一般折射率,ε0为自由空间介电常数,c为真空中光速,和分别是电子有效质量和空穴有效质量,n

e

和n

h

分别是自由电子浓度和自由空穴浓度,μ

e

和μ

p

分别是电子迁移率和空穴迁移率。

[0046]

drude模型中没有考虑载流子的散射过程,包括声子辅助或材料中的杂质辅助,nedeljkovicm和sorefr等人(nedeljkovicm,sorefr.a,andmashanovichg.z.free

‑

carrier electro

‑

refraction and electroabsorption modulation predictions for silicon over the 1

–

14micron infrared wavelength range.ieee photonics journal,2011,3(6):1171

–

1180)通过实验和kramers

‑

kronig关系得到了硅材料在载流子浓度变化下复折射率实部和虚部的变化量,波长1550nm情况下有:

[0047]

δn=

‑

5.4

×

10

‑

22

δn

1.011

‑

1.53

×

10

‑

18

δp

0.838

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0048]

δα=8.88

×

10

‑

21

δn

1.167

+5.84

×

10

‑

20

δp

1.109

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0049]

当输入光功率为p

in

,则经过长度为l的上电pn区域,由于载流子的吸收作用,输出光功率为

[0050]

p

out

=p

in

·

exp(

‑

α

·

l)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0051]

式中,α包括硅材料的本征吸收系数α0和载流子吸收系数δα。根据插损的定义,有

[0052]

attenuation(db)=

‑

10

×

log{exp[(α0+δα)

×

l]}

[0053]

=4.3429

×

(α0+δα)

×

l

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0054]

式中,α0一般取值为α0=0.023/cm。

[0055]

本实施例以图2、图3和图4示硅光子pin结光衰减结构和3d光耦合结构来说明,其采用soi晶圆衬底来制造,可采用厚度为220nm、310nm、340nm等薄器件层(顶层硅)soi晶圆,也可采用厚度为1

‑

10μm的厚器件层soi晶圆,可实现低功耗、高速响应、低插损的光衰减结构和光耦合结构,进而构成集成硅光子芯片,以器件层厚度为3μm的为例来说明。方案如下:

[0056]

1)soi晶圆由基底硅1、埋氧层2(box层)和器件层3(顶层硅)构成。在器件层通过掩膜、光刻、刻蚀等半导体微细加工技术加工出隔离槽32,刻蚀至埋氧层2,埋氧层2的过刻蚀量大于0.2μm。

[0057]

2)在器件层通过掩膜、光刻、刻蚀等半导体微细加工技术往下刻蚀2.4μm~2.7μm,在埋氧层上方留下0.3~0.6μm的厚度,未刻蚀区形成硅光传输波导31。

[0058]

3)接着2),通过掩膜、光刻、刻蚀等半导体微细加工技术往下刻蚀至埋氧层2,形成离子注入或扩散台阶33和硅光传输波导31。

[0059]

4)硅光波导传输结构31可以是条形波导,也可以是脊型波导,如图3和图4中的31所示。

[0060]

5)硅光波导31、离子注入或扩散台阶33可分别通过掩膜、光刻、刻蚀等半导体微细加工技术制造。

[0061]

6)在离子注入或扩散台阶33上通过掩膜、光刻、离子注入或扩散、退火,分别形成p区34和n区35,或者p区35和n区34。

[0062]

7)在6)形成的结构上面用二氧化硅或掺杂磷硼的二氧化硅、二乙烯硅氧烷双苯环丁烯(dvs

‑

bcb)、单晶硅等填充介质4,然后通过化学机械抛光(cmp)工艺进行平坦化,注意填充介质4离硅光波导31上的厚度至少有0.2μm。

[0063]

8)硅光子芯片与标准单模光纤的低损耗耦合是其应用的前提。耦合波导5由硅光子波导锥段52、展宽段51构成、垂直锥波导54和外延展宽段53构成,硅光子波导锥段52、展宽段51和硅光传输波导31一起通过掩膜、光刻、刻蚀等半导体微细加工技术制造。在cmp平坦化后,在硅光子波导锥段52和展宽段51上通过掩膜、光刻、刻蚀等半导体微细加工技术开窗,然后通过外延生长单晶硅,然后通过掩膜、光刻、刻蚀等半导体微细加工技术形成垂直锥波导54和外延展宽段53。垂直锥波导54可以是线性垂直锥(请见图8)也可以曲线垂直锥(请见图9)。

[0064]

9)然后通过掩膜、光刻、溅射形成p区和n区的金属互连柱36和37,然后通过掩膜、光刻、刻蚀形成p区和n区的金属互连层38和39。

[0065]

10)然后通过低气压化学气相沉积法在其上沉积一层钝化层,然后开窗形成p区和n区的金属焊盘。

[0066]

离子注入或扩散台阶33上的p区和n区,可以是图5,也可以图6和图7,采用分段的形式,交叉形成p区和n区,分段数目可以是2、3、4、5

……

,原则上分段后p区或n区的长度不能小于最小光刻尺寸。

[0067]

在上述实施例中,基于载流子色散效应的可调光衰减硅光子芯片由输入/输出耦合波导、pin结级联、填充介质、互连金属及电极构成,互连电极上沉积钝化层以保护。pin结由p掺杂区、n掺杂区和硅光传输波导构成,p掺杂区、n掺杂区分别通过金属互连柱、互连电极和金属焊盘互连。填充介质可以是二氧化硅或掺杂磷硼的二氧化硅、二乙烯硅氧烷双苯

环丁烯(dvs

‑

bcb)或单晶硅。输入/输出耦合波导由垂直波导和展宽波导构成,实在硅光传输波导之上通过区域外延单晶硅生长而成。

[0068]

本实施例的优点在于提供一种基于载流子色散效应的pin结型可调光衰减结构、硅光波导与标准单模光纤低损耗光耦合结构,衰减范围宽、响应快、光耦合效率高,易与其他硅光功能结构集成构成集成硅光芯片,制造工艺与cmos工艺兼容,可批量制造。

[0069]

以上仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1