一种超千芯数的耐弯光缆及其生产方法与流程

1.本发明涉及通信光缆相关技术领域,更准确的说涉及一种超千芯数的耐弯光缆及其生产方法。

背景技术:

2.随着全球通信网络建设的加快,通信业务对光缆产品的要求也越来越高。同时,光缆的结构也越来越依赖于使用的环境与硬件要求。用户对敷设空间利用率、施工效率和维护的便利性等提出了更高的要求,按照美洲市场的需求及施工习惯,传统pbt套管在光缆续接和盘留时存在折断风险,而在欧洲市场,超大芯数对提高敷设空间利用率需求旺盛。因此,超大芯数耐弯技术无疑是一种很好的选择。

3.传统的大芯数光缆结构如图1所示,包括中心加强件1,中心加强件外部包覆pe垫层11,围绕中心加强件1绞合双层光单元,每个光单元包括12根光纤12作为内芯,光纤12外部包裹pbt材料的松套管14,光纤12和松套管14之间填充纤膏13形成光单元,光单元外部依次包裹铝带16和pe外护套17,光单元和铝带16之间填充缆膏。传统的大芯数光缆存在弯曲性能不够理想、通信容量不够大、敷设空间利用率较低的缺点。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种超千芯数的耐弯光缆,对现有大芯数光缆的结构进行改进,来提高各项性能。

5.本发明的另一个目的在于提供一种超千芯数的耐弯光缆的生产方法,以提升光缆生产的便捷性和稳定性。

6.为了达到上述目的,本发明提供一种超千芯数的耐弯光缆,包括包括中心加强件、若干光单元、若干阻水带以及外护套,若干所述光单元以所述中心加强件为中心绞合形成缆芯,且若干所述光单元以所述中心加强件为中心分为若干层,每层所述光单元之间设置所述阻水带,且最外层所述光单元外部包裹阻水带,缆芯外部包裹所述外护套;所述光单元包括若干光纤、纤膏以及松套管,所述光纤被所述松套管包裹,所述光纤和所述松套管之间填充所述纤膏,所述松套管采用低收缩pp和色母的组合材料。

7.优选地,所述加强件与若干层所述光单元经过sz绞合,且所述加强件与最内层所述光单元之间设置阻水纱。

8.优选地,所述光单元包括至少36根光纤,且所述光纤的直径不超过200μm。

9.优选地,所述光单元以所述中心加强件为中心分为内层、中层、外层三层缆芯结构。

10.优选地,所述内层缆芯结构包括6个所述光单元,所述中层缆芯结构包括12个所述光单元,所述外层缆芯包括16个所述光单元。

11.优选地,所述外层缆芯结构的占空比大于所述中层缆芯结构及所述内层缆芯结构的占空比,所述中层缆芯结构和所述内层缆芯结构的占空比相同。

12.优选地,最外层所述光单元外部包裹的所述阻水带外部对称设置撕裂绳,绕放有玻纤纱或芳纶形成承力层,所述承力层外部挤制聚乙烯材料形成所述外护套。

13.本发明还提供一种超千芯数的耐弯光缆的生产方法,用于生产所述超千芯的耐弯光缆,包括步骤:

14.(a)光纤入库后进行检测,检测合格则进行步骤(b);

15.(b)光纤着色后进行检测,检测合格则进行步骤(c);

16.(c)制成光单元后进行检测,检测合格则进行步骤(d);

17.(d)制成缆芯后进行检测,检测合格则进行步骤(e);

18.(e)以缆芯为中心形成护套后检测,检测合格则光缆出厂。

19.优选地,所述步骤(d)包括步骤:

20.(d1)在中心加强件周围放置阻水纱,环绕中心加强件设置若干光单元,若干光单元远离中心加强件的一侧缠绕阻水带,并采用扎纱进行捆扎,形成内层缆芯;

21.(d2)环绕内层缆芯设置若干光单元,若干光单元远离内层缆芯的一侧缠绕阻水带,并采用扎纱进行捆扎,形成中层缆芯;

22.(d3)环绕中层缆芯设置若干光单元,若干光单元远离中层缆芯的一侧缠绕阻水带,并采用扎纱进行捆扎,形成外层缆芯,整体形成缆芯。

23.优选地,所述(e)包括:以缆芯为中心对称放置撕裂绳,绕放玻纤纱或芳纶,并均匀挤制一层聚乙烯材料形成护套后检测,检测合格则光缆出厂。

24.与现有技术相比,本发明公开的一种超千芯数的耐弯光缆及其生产方法的优点在于:所述超千芯数的耐弯光缆弯曲性能优异,通信容量更大,且敷设空间利用率更高;所述超千芯数的耐弯光缆采用半干式设计,可以减少缆膏的用量,阻水性和结构稳定性较强,同时更加环保;所述超千芯数的耐弯光缆的生产方法的便捷性和稳定性更好。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

26.如图1所示为现有技术的大芯数光缆结构的截面示意图。

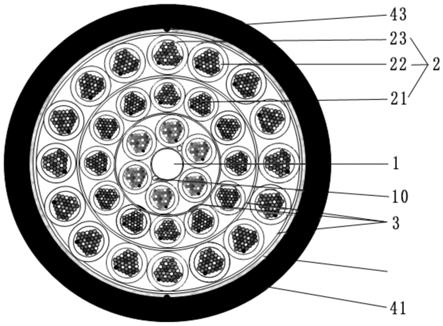

27.如图2所示为本发明一种超千芯数的耐弯光缆的截面示意图。

28.如图3所示为本发明一种超千芯数的耐弯光缆的生产方法的流程图。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.如图2所示,本技术一种超千芯数的耐弯光缆,包括中心加强件1、若干光单元2、若干阻水带3以及外护套41,若干光单元2以中心加强件1为中心绞合形成缆芯,且若干光单元

2以中心加强件1为中心分为若干层,每层光单元2之间设置阻水带3,且最外层光单元2外部包裹阻水带3,缆芯外部包裹外护套41。加强件1与若干层光单元2经过sz绞合,且加强件1与最内层光单元2之间设置阻水纱10,加强件1、光单元2及阻水带3形成结构稳定的缆芯。其中,光单元2包括若干光纤21、纤膏22以及松套管23,光纤21被松套管23包裹,光纤21和松套管23之间填充纤膏22。

31.每个光单元2包括至少36根光纤21,且光纤21的直径不超过200μm,优选光单元2包括36根或48根光纤21,相对于传统的光单元光纤数量更多。通过限定光纤21的直径不超过200μm,不但能够提升每个光单元的光纤芯数,可有利于减小光单元的外径,同时预留一定的占空比。

32.松套管23采用低收缩pp和色母的组合材料,相对于传统的pbt材料,可以在提升松套管23的耐弯性能的同时减少材料挤出成型的收缩率。纤膏22采用低粘度pp专用纤膏,纤膏22具有改性大分子油,通过改性大分子油避免与小分子量的pp材料相容,且改性后的大分子油粘度相对较低,有利于控制光纤余长。

33.进一步的,若干光单元2以中心加强件1为中心分为内层、中层、外层三层缆芯结构。优选内层缆芯结构包括6个光单元,中层缆芯结构包括12个光单元,外层缆芯包括16个光单元,且外层缆芯结构的占空比大于中层缆芯结构及内层缆芯结构的占空比,中层缆芯结构和内层缆芯结构的占空比相同。这种结构可以有效解护套收缩衰减的问题。

34.最外层光单元2外部包裹的阻水带3外部对称设置撕裂绳43,绕放有玻纤纱形成承力层42,承力层42外部挤制聚乙烯材料形成外护套41。值得注意的是,承力层42还可采用芳纶绕制形成。

35.参见图3,本技术一种超千芯数的耐弯光缆的生产方法包括步骤:

36.(a)光纤入库后进行检测,检测合格则进行步骤(b);

37.(b)光纤着色后进行检测,检测合格则进行步骤(c);

38.(c)制成光单元后进行检测,检测合格则进行步骤(d);

39.(d)制成缆芯后进行检测,检测合格则进行步骤(e);

40.(e)以缆芯为中心形成护套后检测,检测合格则光缆出厂。

41.进一步的,步骤(c)具体包括:选取至少36根直径小于200μm的光纤,通过挤塑模具配合双轮牵引将松套管包裹在光纤外部形成光学单元。

42.步骤(c)中不采用紧压装置速差法控制松套管光纤余长的工艺,以提高生产稳定性。

43.步骤(d)具体包括步骤:

44.(d1)在中心加强件周围放置阻水纱,环绕中心加强件设置若干光单元,若干光单元远离中心加强件的一侧缠绕阻水带,并采用扎纱进行捆扎,形成内层缆芯;

45.(d2)环绕内层缆芯设置若干光单元,若干光单元远离内层缆芯的一侧缠绕阻水带,并采用扎纱进行捆扎,形成中层缆芯;

46.(d3)环绕中层缆芯设置若干光单元,若干光单元远离中层缆芯的一侧缠绕阻水带,并采用扎纱进行捆扎,形成外层缆芯,整体形成缆芯。

47.步骤(e)具体包括:以缆芯为中心对称放置撕裂绳,绕放玻纤纱或芳纶,并均匀挤制一层聚乙烯材料形成护套后检测,检测合格则光缆出厂。

48.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1