一种防吸附并提升辉度的增亮膜及其制备方法与流程

1.本发明涉及增亮膜技术领域,尤其涉及一种防吸附并提升辉度的增亮膜及其制备方法。

背景技术:

2.一般增亮膜在实际应用中常常和其他膜片搭配使用,例如两张棱镜片以棱镜方向相互正交重叠,其中一张棱镜片的棱镜结构与另一片棱镜的光滑面接触,因为背涂为光滑的面,放在一起会产生静电,吸附在一起导致膜与膜之间没有空隙,光无法产生反射,使整个产品辉度下降。

3.现有增亮膜存在以下几个问题:1.增亮膜目前应用在电视机上基本为两张角度叠加,棱镜面和光滑的面接触较容易产生吸附;2.增亮膜背涂层和棱镜层叠加产生静电导致吸附容易使整个辉度下降。

技术实现要素:

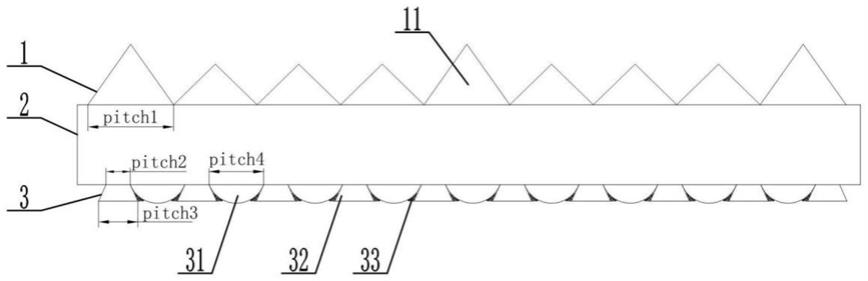

4.本发明针对现有技术中存在的背涂层和棱镜层叠加易产生吸附等缺陷,提供了新的一种防吸附并提升辉度的增亮膜及其制备方法。

5.为了解决上述技术问题,本发明通过以下技术方案实现:

6.一种防吸附并提升辉度的增亮膜,从上往下包括依次连接的棱镜层、基材层、背涂层,所述棱镜层上设有周期排列的棱镜结构,所述背涂层上均布有半球形微结构,相邻的半球形微结构之间设有棱台形微结构,所述棱台形微结构的侧面与所述半球形微结构的侧面相切,所述棱台形微结构的高度小于所述半球形微结构的高度,所述棱台形微结构、半球形微结构之间留有间隙并填充有细砂结构,所述细砂结构中均布有粒径为3~5μm的扩散粒子。

7.在上述的防吸附并提升辉度的增亮膜结构中,棱台形微结构具有与棱镜结构相似的形状,能同样起到聚光、提升辉度的作用,从而替代现有技术中常规的背涂粗糙面;半球形微结构起到防黏连的功效,细砂结构能够将棱台形微结构、半球形微结构中经过反射、折射、散射出的光线进行再扩散雾化,起到再次利用的作用,进一步提升了增亮膜整体的辉度。现有常规的增亮模组通常有两张棱镜膜,而本发明在棱镜层的下方制作出棱台形微结构,来模拟现有的增亮模组中下层棱镜膜的效果,从而省去了下层棱镜膜,大大简化了增亮模组的结构。本发明仅通过一张棱镜膜的结构,达到了pop棱镜-棱镜复合膜的效果,不仅克服了现有技术的缺陷,更具有突出的实质性特点和显著的进步。

8.作为优选,上述所述的一种防吸附并提升辉度的增亮膜,所述半球形微结构的高度为15~20μm,所述棱台形微结构的高度为10~12μm,所述半球形微结构的宽度pitch4为10~15μm,所述棱台形微结构的底部宽度pitch3为6~10μm、顶部宽度pitch2为3~5μm。

9.本发明中半球形微结构的高度大于棱台形微结构,从而半球形微结构的凸出弧形部分能够起到显著的防黏连效果,棱台形微结构的顶部小于底部,能够作为下层棱镜,起到

聚光的作用。

10.作为优选,上述所述的一种防吸附并提升辉度的增亮膜,所述棱镜结构由高棱镜、低棱镜组成并按照一高n低的周期排列,n≥1,所述高棱镜的高度为30~35μm,所述高棱镜和低棱镜的高度比t为1<t≤1.25。

11.本发明的棱镜结构采用一高n低的周期排列,能够起到防干涉与摩尔纹的作用,同时也能防止与其他的上层膜片产生吸附。

12.作为优选,上述所述的一种防吸附并提升辉度的增亮膜,n=3,相邻棱镜结构之间的间距pitch1为45~60μm。

13.本发明采用一高三低的棱镜周期,能够保证增亮膜具有足够辉度,同时也防止其与其他的上层扩散膜或者偏光片膜片产生吸附。

14.作为优选,上述所述的一种防吸附并提升辉度的增亮膜的制备方法,包括如下制备步骤:

15.q1:取铜或镍材质的辊坯a,使用钻石或金刚石刀具在辊坯a上雕刻出与一高三低的棱镜结构相适配的微结构纹理,制得棱镜辊;

16.q2:取基材层、棱镜胶水,通过涂布机将棱镜胶水均匀涂布在所述基材层上,再结合棱镜辊和uv压印成型的方式在所述基材层的上表面制得棱镜层;

17.q3:取铜或镍材质的辊坯b,使用钻石或金刚石刀具在辊坯b上雕刻出与所述半球形微结构、棱台形微结构相适配的复合微结构纹理,制得复合微结构辊;

18.q4:取丙烯酸树脂背涂胶,通过复合微结构辊和转印工艺在所述基材层的下表面制得半球形微结构、棱台形微结构;

19.q5:取扩散粒子、丙烯酸树脂、乙酸乙酯、乙酸丁酯、固化剂、流平剂按照0.5:1~2:2~3:2~3:0.1~0.2:0.2~0.3的重量份比例混合,搅拌均匀后制得细砂胶,再将细砂胶喷涂在所述半球形微结构和棱台形微结构之间的间隙中,再结合微凹刮刀涂布方式使扩散粒子均匀分布在所述间隙内,并通过uv固化或热固化的方式,制得细砂结构,从而完成背涂层的制备。

20.本发明中铜或镍材质的辊坯a能够有效的通过辊压脱膜方式将棱镜胶水形成的棱镜结构完全脱离。本发明采用钻石或金刚石刀进行雕刻,能够保证棱镜结构的精度控制在

±

0.5um内。

21.上述步骤q2中,本发明采用uv压印的方式,能够进行瞬间固化,也能减少有害气体的排放;通过超精密涂布机和辊压硬压方式的结合,制得的棱镜层结构具有优异的厚度均匀性。

22.上述步骤q4中,丙烯酸树脂背涂胶的固化方式同步骤q2的uv固化方式,背涂胶优选折射率为1.53~1.55的树脂,从而获得与棱镜层一致的结构,达到提升辉度的作用。

23.上述步骤q5中,细砂结构中扩散粒子与丙烯酸树脂能够将棱台形微结构、半球形微结构中经过反射、折射、散射出的光线进行再扩散雾化,进行再次利用,从而进一步提升辉度。本发明再通过微凹刮刀涂布方式,从而保证厚度均匀性。热固化工艺能将产品的内应力充分释放,产品的翘曲、膜拱性能得到保证。uv固化的固化效率高,产品的尺寸精度高。

24.作为优选,上述所述的一种防吸附并提升辉度的增亮膜的制备方法,步骤q2的uv压印成型过程中,uv灯的能量控制在50~100mj/cm2。

25.本发明中uv灯的固化能量控制在上述范围内,从而制得的棱镜产品表面的黄化指数能够达到国标标准,同时也能避免在高能量照射下棱镜结构产生高温产生的翘曲、膜拱的现象。

26.作为优选,上述所述的一种防吸附并提升辉度的增亮膜的制备方法,所述棱台形微结构为四棱台、六棱台、八棱台中的一种。

27.棱台形微结构普遍采用多边形,从而能将光线聚拢,同时光线在内部也能通过多次反射与折射改变光线方向,起到聚光作用。部分光线射入到细砂结构中,通过扩散粒子的再次雾化作用,进行再次利用,进一步增强辉度和雾度。

28.作为优选,上述所述的一种防吸附并提升辉度的增亮膜的制备方法,所述扩散粒子为pmma粒子、pbma粒子、亚克力玻璃微珠中的一种。

29.本发明优选上述材质的扩散粒子,上述的扩散粒子呈圆球状,能将光线均匀的雾化,形成多个角度的扩散光源,从而实现了将单方向的光线进行多方向散射,具有光线的再利用的作用。

30.作为优选,上述所述的一种防吸附并提升辉度的增亮膜的制备方法,所述基材层为pet,pet的厚度为188~250μm。

31.本发明优选188~250um厚度的pet,从而能制得高挺性的产品,避免出现膜拱与翘曲的现象,同时也能降低涂布生产难度。

32.作为优选,上述所述的一种防吸附并提升辉度的增亮膜的制备方法,所述棱镜层的折射率为1.55,所述棱镜结构沿顶角棱的长度方向呈正弦波动,振幅为1.5μm。

33.本发明棱镜层的折射率控制在1.55,能满足客户的成本及辉度需求,且该数值的折射率为国内外普遍接受的折射率。棱镜结构沿顶角棱的长度方向呈正弦波动,进一步解决现有的棱镜层易产生干涉的问题。

附图说明

34.图1为本发明的结构示意图;

35.图2为本发明中棱镜结构沿顶角棱的长度方向的结构示意图。

具体实施方式

36.下面结合附图1-2和具体实施方式对本发明作进一步详细描述,但它们不是对本发明的限制:

37.实施例1

38.一种防吸附并提升辉度的增亮膜,从上往下包括依次连接的棱镜层1、基材层2、背涂层3,所述棱镜层1上设有周期排列的棱镜结构11,所述背涂层3上均布有半球形微结构31,相邻的半球形微结构31之间设有棱台形微结构32,所述棱台形微结构32的侧面与所述半球形微结构31的侧面相切,所述棱台形微结构32的高度小于所述半球形微结构31的高度,所述棱台形微结构32、半球形微结构31之间留有间隙并填充有细砂结构33,所述细砂结构33中均布有粒径为3μm的扩散粒子。

39.作为优选,所述半球形微结构31的高度为15μm,所述棱台形微结构32的高度为10μm,所述半球形微结构31的宽度pitch4为10μm,所述棱台形微结构32的底部宽度pitch3为6μ

m、顶部宽度pitch2为3μm。

40.作为优选,所述棱镜结构11由高棱镜、低棱镜组成并按照一高n低的周期排列,n≥1,所述高棱镜的高度为30μm,所述高棱镜和低棱镜的高度比t为1<t≤1.25。

41.作为优选,n=3,相邻棱镜结构11之间的间距pitch1为45μm。

42.作为优选,包括如下制备步骤:

43.q1:取铜或镍材质的辊坯a,使用钻石或金刚石刀具在辊坯a上雕刻出与一高三低的棱镜结构相适配的微结构纹理,制得棱镜辊;

44.q2:取基材层2、棱镜胶水,通过涂布机将棱镜胶水均匀涂布在所述基材层2上,再结合棱镜辊和uv压印成型的方式在所述基材层2的上表面制得棱镜层1;

45.q3:取铜或镍材质的辊坯b,使用钻石或金刚石刀具在辊坯b上雕刻出与所述半球形微结构31、棱台形微结构32相适配的复合微结构纹理,制得复合微结构辊;

46.q4:取丙烯酸树脂背涂胶,通过复合微结构辊和转印工艺在所述基材层2的下表面制得半球形微结构31、棱台形微结构32;

47.q5:取扩散粒子、丙烯酸树脂、乙酸乙酯、乙酸丁酯、固化剂、流平剂按照0.5:1:2:2:0.1:0.2的重量份比例混合,搅拌均匀后制得细砂胶,再将细砂胶喷涂在所述半球形微结构31和棱台形微结构32之间的间隙中,再结合微凹刮刀涂布方式使扩散粒子均匀分布在所述间隙内,并通过uv固化或热固化的方式,制得细砂结构33,从而完成背涂层3的制备。

48.作为优选,步骤q2的uv压印成型过程中,uv灯的能量控制在50mj/cm2。

49.作为优选,所述棱台形微结构32为四棱台、六棱台、八棱台中的一种。

50.作为优选,所述扩散粒子为pmma粒子、pbma粒子、亚克力玻璃微珠中的一种。

51.作为优选,所述基材层2为pet,pet的厚度为188μm。

52.作为优选,所述棱镜层1的折射率为1.55,所述棱镜结构11沿顶角棱的长度方向呈正弦波动,振幅为1.5μm。

53.实施例2

54.一种防吸附并提升辉度的增亮膜,从上往下包括依次连接的棱镜层1、基材层2、背涂层3,所述棱镜层1上设有周期排列的棱镜结构11,所述背涂层3上均布有半球形微结构31,相邻的半球形微结构31之间设有棱台形微结构32,所述棱台形微结构32的侧面与所述半球形微结构31的侧面相切,所述棱台形微结构32的高度小于所述半球形微结构31的高度,所述棱台形微结构32、半球形微结构31之间留有间隙并填充有细砂结构33,所述细砂结构33中均布有粒径为5μm的扩散粒子。

55.作为优选,所述半球形微结构31的高度为20μm,所述棱台形微结构32的高度为12μm,所述半球形微结构31的宽度pitch4为15μm,所述棱台形微结构32的底部宽度pitch3为10μm、顶部宽度pitch2为5μm。

56.作为优选,所述棱镜结构11由高棱镜、低棱镜组成并按照一高n低的周期排列,n≥1,所述高棱镜的高度为35μm,所述高棱镜和低棱镜的高度比t为1<t≤1.25。

57.作为优选,n=3,相邻棱镜结构11之间的间距pitch1为60μm。

58.作为优选,包括如下制备步骤:

59.q1:取铜或镍材质的辊坯a,使用钻石或金刚石刀具在辊坯a上雕刻出与一高三低的棱镜结构相适配的微结构纹理,制得棱镜辊;

60.q2:取基材层2、棱镜胶水,通过涂布机将棱镜胶水均匀涂布在所述基材层2上,再结合棱镜辊和uv压印成型的方式在所述基材层2的上表面制得棱镜层1;

61.q3:取铜或镍材质的辊坯b,使用钻石或金刚石刀具在辊坯b上雕刻出与所述半球形微结构31、棱台形微结构32相适配的复合微结构纹理,制得复合微结构辊;

62.q4:取丙烯酸树脂背涂胶,通过复合微结构辊和转印工艺在所述基材层2的下表面制得半球形微结构31、棱台形微结构32;

63.q5:取扩散粒子、丙烯酸树脂、乙酸乙酯、乙酸丁酯、固化剂、流平剂按照0.5:2:3:3:0.2:0.3的重量份比例混合,搅拌均匀后制得细砂胶,再将细砂胶喷涂在所述半球形微结构31和棱台形微结构32之间的间隙中,再结合微凹刮刀涂布方式使扩散粒子均匀分布在所述间隙内,并通过uv固化或热固化的方式,制得细砂结构33,从而完成背涂层3的制备。

64.作为优选,步骤q2的uv压印成型过程中,uv灯的能量控制在100mj/cm2。

65.作为优选,所述棱台形微结构32为四棱台、六棱台、八棱台中的一种。

66.作为优选,所述扩散粒子为pmma粒子、pbma粒子、亚克力玻璃微珠中的一种。

67.作为优选,所述基材层2为pet,pet的厚度为250μm。

68.作为优选,所述棱镜层1的折射率为1.55,所述棱镜结构11沿顶角棱的长度方向呈正弦波动,振幅为1.5μm。

69.实施例3

70.一种防吸附并提升辉度的增亮膜,从上往下包括依次连接的棱镜层1、基材层2、背涂层3,所述棱镜层1上设有周期排列的棱镜结构11,所述背涂层3上均布有半球形微结构31,相邻的半球形微结构31之间设有棱台形微结构32,所述棱台形微结构32的侧面与所述半球形微结构31的侧面相切,所述棱台形微结构32的高度小于所述半球形微结构31的高度,所述棱台形微结构32、半球形微结构31之间留有间隙并填充有细砂结构33,所述细砂结构33中均布有粒径为4μm的扩散粒子。

71.作为优选,所述半球形微结构31的高度为18μm,所述棱台形微结构32的高度为11μm,所述半球形微结构31的宽度pitch4为13μm,所述棱台形微结构32的底部宽度pitch3为8μm、顶部宽度pitch2为4μm。

72.作为优选,所述棱镜结构11由高棱镜、低棱镜组成并按照一高n低的周期排列,n≥1,所述高棱镜的高度为32μm,所述高棱镜和低棱镜的高度比t为1<t≤1.25。

73.作为优选,n=3,相邻棱镜结构11之间的间距pitch1为50μm。

74.作为优选,包括如下制备步骤:

75.q1:取铜或镍材质的辊坯a,使用钻石或金刚石刀具在辊坯a上雕刻出与一高三低的棱镜结构相适配的微结构纹理,制得棱镜辊;

76.q2:取基材层2、棱镜胶水,通过涂布机将棱镜胶水均匀涂布在所述基材层2上,再结合棱镜辊和uv压印成型的方式在所述基材层2的上表面制得棱镜层1;

77.q3:取铜或镍材质的辊坯b,使用钻石或金刚石刀具在辊坯b上雕刻出与所述半球形微结构31、棱台形微结构32相适配的复合微结构纹理,制得复合微结构辊;

78.q4:取丙烯酸树脂背涂胶,通过复合微结构辊和转印工艺在所述基材层2的下表面制得半球形微结构31、棱台形微结构32;

79.q5:取扩散粒子、丙烯酸树脂、乙酸乙酯、乙酸丁酯、固化剂、流平剂按照0.5:1.5:

2.5:2.5:0.15:0.25的重量份比例混合,搅拌均匀后制得细砂胶,再将细砂胶喷涂在所述半球形微结构31和棱台形微结构32之间的间隙中,再结合微凹刮刀涂布方式使扩散粒子均匀分布在所述间隙内,并通过uv固化或热固化的方式,制得细砂结构33,从而完成背涂层3的制备。

80.作为优选,步骤q2的uv压印成型过程中,uv灯的能量控制在75mj/cm2。

81.作为优选,所述棱台形微结构32为四棱台、六棱台、八棱台中的一种。

82.作为优选,所述扩散粒子为pmma粒子、pbma粒子、亚克力玻璃微珠中的一种。

83.作为优选,所述基材层2为pet,pet的厚度为200μm。

84.作为优选,所述棱镜层1的折射率为1.55,所述棱镜结构11沿顶角棱的长度方向呈正弦波动,振幅为1.5μm。

85.总之,以上所述仅为本发明的较佳实施例,凡依本发明申请专利的范围所作的均等变化与修饰,皆应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1