一种兼容全贴合背光焊盘和主排线结构的制作方法

1.本实用新型涉及液晶显示模组技术领域,尤其涉及一种兼容全贴合背光焊盘和主排线结构。

背景技术:

2.随着液晶显示技术的飞速发展,人们对液晶终端设备手机、电脑等的要求趋于轻薄化。对于量产生产制程稳定性以及试产少量快速出样的设计越来越多。其中量产稳定性采用自动焊接,试产少量采用手工焊接的方式实现快速出样目标。因此通过兼容自动与手工焊盘焊接设计来达到适合不同工厂,不同时效显得尤为重要。

3.如图4所示,现有的背光焊盘和主排线结构在背光焊盘和主排线对齐定位上,由于比较零件比较精密,员工在手工定位时很容易使背光焊盘和主排线定位不齐,从而导致背光焊盘的焊接线和主排线的焊接线无法焊接上,出现虚焊现象。

4.并且现在的焊接线排布通常都是以4pin的方式进行排布,由于4pin的方式排列比较紧密,员工不方便操作,并且操作起来比较麻烦,大多数员工操作的熟练度以及技巧不佳,很容易使人工操作过程中存在虚焊现象,从而提升加工的不良比例。

技术实现要素:

5.本实用新型所要解决操作过程中存在定位不准容易造成虚焊的技术问题,提供了一种方便操作定位、便于焊接并且降低手工焊接不良率的兼容全贴合背光焊盘和主排线结构。

6.为本实用新型之目的,采用以下技术方案予以实现:

7.一种兼容全贴合背光焊盘和主排线结构,包括焊盘主体和主排线,焊盘主体上设置有多根间隔排列的焊盘焊接线;焊盘主体上设置有第一定位孔,主排线上设置有多根与焊盘焊接线对应的主排线焊接线,且主排线上设置有与第一定位孔对应的第二定位孔。通过在背光焊盘上设置第一定位孔,在主排线上设置第二定位孔,便于在两者焊接时进行对齐。

8.作为优选,第一定位孔位于焊盘焊接线的上方,且第一定位孔呈圆形状,第二定位孔与第一定位孔的形状和大小相同。

9.作为优选,焊盘主体上位于第一定位孔的水平一侧设置有第一辅助定位孔;主排线上设置有与第一辅助定位孔对应的第二辅助定位孔,第二辅助定位孔与第一辅助定位孔的形状和大小相同。通过第一辅助定位孔能够防止由于第一定位孔定位误差导致出现定位不到的现象。

10.作为优选,第一辅助定位孔呈跑道形状,且第一辅助定位孔的中心与第一定位孔的中心在同一水平直线上。呈跑道形状能够进一步实现在水平方向上由于第一定位孔没有定位到位,起到更好的水平辅助定位效果。

11.作为优选,焊盘焊接线包括第一焊接线、第二焊接线和第三焊接线,第一焊接线、

第二焊接线和第三焊接线从左往右依次;第一焊接线、第二焊接线和第三焊接线呈竖向设置,且第一焊接线、第二焊接线和第三焊接线呈横向等间距排列;主排线焊接线与焊盘焊接线的排列方式相同。通过将原本4pin的排布方式转变为现有的3pin方式,并且设置焊接定位孔便于手工焊接。

12.作为优选,第一焊接线为k线;第二焊接线为a线;第三焊接线为g线。

13.作为优选,第一焊接线、第二焊接线和第三焊接线的结构相同;第一焊接线的宽为0.4~0.8mm;第一焊接线的长为3.0~3.5mm。增加了排线的宽度,减小了排线的长度,便于在有限的空间内更好的进行焊接。

14.作为优选,第一焊接线和第二焊接线之间的间距为0.6~1.0mm。增加了排线间的间距,从而便于人工更好的进行焊接。

15.采用上述技术方案的一种兼容全贴合背光焊盘和主排线结构,该结构通过定位孔和辅助定位孔也进一步方便人工手动进行焊接,由原来的4pin模式转变为3pin模式,不仅能提升自动焊接的产品良率,同时也能降低手工焊接存在虚焊的不良比例,在保证成本无差异的情况下,进一步确保了背光焊盘和主排线的焊接质量以及焊接效率。

16.综上所述,本实用新型的优点是进一步确保了背光焊盘和主排线的焊接质量以及焊接效率。

附图说明

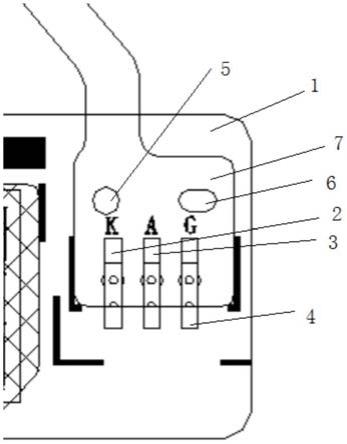

17.图1是本实用新型背光焊盘和主排线结构的结构示意图。

18.图2是本实用新型中背光焊盘的结构示意图。

19.图3是本实用新型中主排线的结构示意图。

20.图4是现有背光焊盘的结构示意图。

21.其中:1-焊盘主体;2-第一焊接线;3-第二焊接线;4-第三焊接线;5-第一定位孔;6-第一辅助定位孔;7-主排线;8-第二定位孔;9-第二辅助定位孔。

具体实施方式

22.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

23.如图1至图3所示,一种兼容全贴合背光焊盘和主排线结构,包括焊盘主体1和主排线7,焊盘主体1上设置有第一定位孔5,第一定位孔5呈圆形状,第一定位孔5位于第一焊接线2的上方,通过在背光焊盘上设置第一定位孔5,便于在背光焊盘和主排线焊接时进行对齐。焊盘主体1上位于第一定位孔5的水平一侧设置有第一辅助定位孔6;第一辅助定位孔6位于第三焊接线4上方,通过第一辅助定位孔能够防止由于第一定位孔定位误差导致出现定位不到的现象。第一辅助定位孔6呈跑道形状,且第一辅助定位孔6的中心与第一定位孔5的中心在同一水平直线上,能够进一步实现在水平方向上由于第一定位孔没有定位到位,起到更好的水平辅助定位效果。通过第一定位孔5和第一辅助定位孔6给员工在焊接过程中大大的降低了定位难度,更好的适应于员工手工操作。

24.主排线7上设置有与第一定位孔5对应的第二定位孔8,第二定位孔8与第一定位孔5的形状和大小相同。主排线7还上设置有与第一辅助定位孔6对应的第二辅助定位孔9。第

二辅助定位孔9与第一辅助定位孔6的形状和大小相同。通过第二定位孔8和第二辅助定位孔9能够便于更好的使主排线7与焊盘主体1对齐定位。

25.如图2所示,焊盘主体1上设置有三根间隔排列的焊盘焊接线;三根焊盘焊接线分别为第一焊接线2、第二焊接线3和第三焊接线4,第一焊接线2、第二焊接线3和第三焊接线4从左往右依次;第一焊接线2为k线;第二焊接线3为a线;第三焊接线4为g线。第一焊接线2、第二焊接线3和第三焊接线4的结构相同;第一焊接线2的宽为0.4~0.8mm,优选为0.6mm。第一焊接线2的长为3.0~3.5mm,优选为3.3mm。第一焊接线2、第二焊接线3和第三焊接线4呈竖向设置,且第一焊接线2、第二焊接线3和第三焊接线4呈横向等间距排列,第一焊接线2和第二焊接线3之间的间距为0.6~1.0mm,优选为0.8mm。3条排线的方式保证整齐度的同时也确保了整体的美观度。

26.如图3所示,主排线7上也设置有三根与焊盘焊接线对应的主排线焊接线,排列结构与焊盘焊接线相同,便于在焊接时进行对齐,从而更好的使主排线7上的三根主排线焊接线与焊盘主体1上的三根焊盘焊接线定位以及焊接。

27.如图1至图4所示,现有的背光焊盘和主排线上都是以4pin的排布方式进行排列,两个相邻的焊接线之间的宽度为0.6mm,而现有的3pin的排布方式,将焊接线之间的宽度从0.6mm提升至了0.8mm,同时也将单根焊接线的长度从3.6mm缩短至3.3mm,在有限的空间内也更好的便于手工焊接,这样能够便于员工更好的进行手动焊接,也给员工进行手动焊接减小了难度,更好的适用于印度工人,便于印度工人进行操作,不仅能自动焊接提升良率,同时也能降低手工焊接存在虚焊的不良比例,4pin手工焊接不良率为2%-3%,改成3pin后手工焊接不良率为0.5%。并且在1pin-4pin以内,成本无差异。

28.综上所述,本实用新型的优点是进一步确保了背光焊盘和主排线焊接质量以及焊接效率。

29.虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员,在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1