一种背光模组和显示器的制作方法

1.本技术属于显示技术领域,更具体地说,是涉及一种背光模组和显示器。

背景技术:

2.当前应用于影视、教育等行业的背光模组,大多是直下式背光模组、侧入式背光模组和直下式短od(optical distance,混光距离)背光模组,这几种背光模组各有特点。侧入式背光模组需要增加dbef(dual brightness enhancement film,双增亮膜),价格昂贵,成本无优势;直下式短od背光模组使用灯珠过多,成本太高,价格无优势;直下式背光模组相对于前述背光模组具有成本低的优势,但其造型外观无优势,整机厚度偏厚。因此,需要一种能降低整机厚度的背光模组。

技术实现要素:

3.本技术实施例的目的在于提供一种新型背光模组,以解决现有直下式背光模组整机厚度大的问题。

4.为实现上述目的,本技术采用的技术方案是:提供一种背光模组,包括:导光板,具有相对设置的出光面和对侧面,其中所述对侧面上形成多个凹槽;以及光源板,包括多个发光元件,所述多个发光元件分别对应设于所述凹槽内。

5.进一步地,所述光源板还包括电路板,所述电路板设于所述导光板的对侧面,且各所述发光元件电连接于所述电路板。

6.进一步地,所述电路板为铝基板,所述铝基板的铝基层设于背离所述导光板的一侧。

7.进一步地,在所述光源板背离所述导光板的一侧设有反射膜。

8.进一步地,所述凹槽的截面形状为三角形、矩形、梯形和弧形中的一种或多种。

9.进一步地,所述导光板的出光面设置有多个网点。

10.进一步地,所述网点在所述出光面等间距排列,且所述网点底面形状为圆形。

11.进一步地,所述网点为油墨丝印网点。

12.进一步地,所述导光板出光面一侧设置有光学膜片组,所述光学膜片组包括下扩散膜、增光膜和上扩散膜,其中所述下扩散膜设于靠近所述导光板出光面的一侧,所述增光膜设于所述下扩散膜背离导光板的一侧,所述上扩散膜设于所述增光膜背离所述导光板的一侧。

13.本技术提供的背光模组的有益效果在于:与现有技术相比,本技术提供的背光模组将发光元件设在导光板的凹槽内,相比于原先发光元件设置在下表面上或侧入式背光模组中发光元件设置在侧面,降低了厚度;除此之外,光线通过凹槽反射后,发散角度更大,经过同样厚度的导光板时混光效果更好,可以要求导光板的厚度降低,从而使背光模组的厚度也降低。

附图说明

14.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

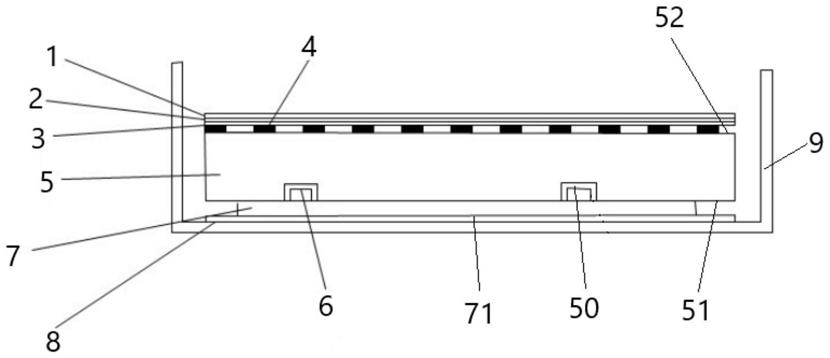

15.图1为本技术实施例提供的背光模组结构示意图;

16.图2为制作网点所使用的丝印网板的结构示意图;

17.其中,图中各附图标记:

18.1-上扩散膜;

19.2-增光膜;

20.3-下扩散膜;

21.4-网点;40-丝印网板;41-铝框;42-纱网;43-丝网印刷区;

22.5-导光板;50-凹槽;51-对侧面;52-出光面;

23.6-发光元件;

24.7-光源板;71-电路板;

25.8-反射膜;

26.9-壳体。

具体实施方式

27.为了使本技术所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

28.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

29.需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

30.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

31.在现有的直下式背光模组中,光由发光元件如灯管、灯珠等射出进入扩散板内,经扩散板等均匀分散后于正面射出。由于发光元件具有一定的发散角度,需要一定的距离才能实现混光,也即相邻两个发光元件的出光范围之间没有暗区,所以要求背光模组具有一定厚度。同时,发光元件的发光角度一般是很难再提高的,即使通过透镜等方式来提高,成本又会明显增加。因此,现有直下式背光模组很难做到在成本低的同时整机厚度低。

32.请参阅图1,现对本技术实施例提供的背光模组进行说明。所述背光模组包括导光

板5和光源板7。其中导光板5具有相对设置的出光面52和对侧面51,其中对侧面51上设置有多个凹槽50;光源板7包括多个发光元件6,多个发光元件6分别设于凹槽50内。

33.本技术将发光元件6设在导光板5的凹槽50内,可以降低背光模组整体的厚度,且发光元件6发出的光线通过凹槽50反射后,发散角度更大,经过导光板5时混光效果更好,因而允许导光板5的厚度做的更小,从而使背光模组的厚度也降低。

34.导光板5可以是光学级的亚克力板材,也可以是其他具有良好透光性的材料板件。

35.凹槽50的深度大于发光元件6的高度且小于导光板5的厚度,由此,凹槽50与发光元件6之间有间隙,当有热胀冷缩或者错位等情况发生时,发光元件6不会因为受挤压而变形、损坏。或者,在其他可选实施例中,根据需要,凹槽50的深度也可以等于发光元件6的高度。

36.凹槽50的截面形状可以相同,也可以不完全相同,例如三角形、矩形、梯形和弧形。可选地,当凹槽50的截面形状是弧形时,凹槽50内部各处光滑连接,既便于加工制造,又不会因内壁的形状产生条状暗影。本实施例中,各凹槽50的截面形状为矩形。

37.凹槽50可以通过多种方式制作而成。例如,利用激光雕刻机的软件确定出凹槽50的分布位置及加工参数,将导光板5固定在加工台上,随后进行调焦,使对侧面51固定在聚焦镜的焦点处,在计算机中生成数据并输出数据,随后启动激光雕刻机,在导光板5的对侧面51上雕刻出凹槽50。或者,凹槽50通过具有滚齿的压印模具一体压印成型。

38.如图1所示,在此实施例中,该背光模组还包括壳体9,壳体9包括底板和侧板,底板和侧板围合形成一个开口的腔体,导光板5的对侧面51与壳体9的底板相对,出光面52朝向开口一侧。

39.在一个实施例中,所述发光元件6包括但不限于led(light-emitting diode,发光二极管)灯珠、激光二极管、发光数字管和光电耦合器等。

40.本实施例中,各发光元件6均为led。

41.如图1所示,光源板7还包括电路板71,所述电路板71设置于靠近导光板5的对侧面51一侧。电路板71的设有发光元件6的一侧可以与对侧面51贴合,以减少电路板71与导光板5之间的间隙,可以在降低背光模组厚度的同时减少光线从该间隙处的泄漏。

42.进一步地,所述电路板71为铝基板,所述铝基板是由电路层、绝缘层以及铝基层这三层组成的一种具有很好散热功能的金属板。所述铝基板位于背离导光板5的一侧。

43.铝基板能将发光元件6和电路层所产生的绝大部分热量传递给壳体9,然后壳体9通过对流的方式扩散到周围的空气中,降低了发光元件6的工作温度,提高了发光元件6的亮度,同时延长了发光元件6的使用寿命。

44.在本技术的其他实施例中,背光模组可以通过一个或多个其他散热结构来代替光源板7中的铝基板,或者与铝基板同时使用,来降低发光元件6的运行温度,提高发光元件6的亮度,同时,延长发光元件6的使用寿命。

45.例如,可以利用导热管技术,将热量由发光元件6导到壳体9,由壳体9扩散到周围的空气中。

46.在本技术的另一个实施例中,在壳体9的底板与光源板7的电路板71之间设置散热膜层。

47.可以理解地,散热膜层可以由一种或多种材质构成,如铜箔、铝箔、散热硅胶和石

墨膜中的一种或多种。

48.可选地,所述散热膜层为石墨层。由于石墨具有各向异性的结构,显示出高度定向的热传导性,因此,能够快速、高效地传导背光模组中的热量。

49.进一步地,如图1所示,在光源板7背离导光板5的一侧设置有反射膜8。

50.所述反射膜8的作用是将从导光板5的对侧面51折射出的光线再次反射回导光板5中,使之继续朝向出光面传输,并从出光面射出,提高了光的利用率。

51.反射膜8可以是金属反射膜,使用光学性质较稳定的铝、铬等作为材料,同时,由于铝等材料在空气中很容易氧化而降低其反射性能,所以必须用电介质膜加以保护,常用的保护膜材料有一氧化硅、氟化镁、二氧化硅、三氧化二铝等。

52.反射膜8也可以是全电介质反射膜。全电介质反射膜是建立在多光束干涉基础上的,在基体材料的光学表面上镀一层折射率高于基体材料折射率的薄膜,就可以增加其光学表面的反射率。

53.在一个实施例中,如图1所示,在所述导光板5的出光面52上设置有多个网点4。网点4的表面各处能够对从导光板5内出射的光线进行折射,使光线从更多角度出射,从而使导光板5的出光面52上的出光亮度更加均匀。

54.进一步地,多个网点4依次等间距设置。可以理解的是,网点4等间距设置可以将射到出光面52的光更好地横向、竖向铺开,从而达到光效分布均匀的效果。

55.在本技术的另一个实施例中,网点4也可以按照渐变间距(如从边缘至中心间距依次增大)或者是非规则排列等方式设置。

56.在此实施例中,可以理解的是,为了更好地起到导光效果,网点4是一个凸起,且网点4的底部形状为圆形,所述多个网点4的直径相同。

57.在本技术的其他实施例中,网点4可以为菱形、三角形、矩形等。

58.进一步地,网点4的直径为0.3mm~2mm。

59.进一步地,网点4的高度为0.01mm~0.1mm,这样,可以更好地起到导光效果。

60.为了更好地说明上述网点4的形成,请参阅图2,下面以油墨丝印网点为例,详细描述所述油墨丝印网点通过丝印网板40印刷得到的过程。

61.如图2所示,丝印网板40包括铝框41、纱网42和多个丝网印刷区43,纱网42设置于铝框41内部,多个丝网印刷区43形成于纱网42上。

62.当需要进行丝网印刷并形成油墨丝印网点时,首先,将导光板5放置在纱网42下,并将导光板5上需要丝网印刷的区域与丝网印刷区43对齐,即重合,之后,将调配好的油墨放置在纱网42上,用刮板沿着纱网42刮平油墨,可以得到多个与印刷区43对应的未固化的油墨丝印网点,最后,经过干燥固化等工艺,即可完成整个丝网印刷操作,即形成油墨丝印网点,即网点4。

63.在此实施例中,如图1所示,在导光板5的出光面52侧设置光学膜片组。所述光学膜片组包括上扩散膜1、增光膜2和下扩散膜3。

64.进一步地,下扩散膜3包括抗刮伤层、透明pet(polyethylene glycol terephthalate,聚对苯二甲酸乙二醇酯)基材层和扩散层。

65.进一步地,下扩散膜3的原理为光线从最下方的抗刮伤层入射,再穿透高透明的pet基材,然后被分散在扩散涂层中的扩散粒子所散射形成均匀的面光源,其中所述扩散粒

子多数为球状,光线在经过所述扩散粒子时被聚焦到一定的出射角度内,从而达到增强出射光亮度的功能。此外,扩散层中粒径大小不同的粒子也保证了光线不会从扩散膜中直射出去。

66.进一步地,所述下扩散膜3贴近导光板5,用于将导光板5中射出的不均匀光源转换成均匀分布、模糊网点的面光源,同时起到遮蔽导光板5、网点4或其他光学缺陷的作用。

67.在此实施例中,在下扩散膜3背离导光板5的一侧设置有增光膜2。

68.进一步地,增光膜2是包括pet基材和由丙烯酸树酯精密成型的一层均一的v型棱镜图案的光学薄膜。

69.进一步地,增光膜2用于将来自下扩散膜3的光聚集射出;同时将未被利用的光反射回去,根据光的再反射效应循环利用,并以最适当的角度聚集射出,提高亮度。

70.在此实施例中,在增光膜2背离导光板5的一侧设置有上扩散膜1。

71.进一步地,同样地,所述上扩散膜1包括抗刮伤层、透明pet基材层和扩散层。

72.进一步地,同样地,上扩散膜1的原理为光线从最下方的抗刮伤层入射,再穿透高透明的pet基材,然后被分散在扩散涂层中的扩散粒子所散射形成均匀的面光源,其中所述扩散粒子多数为球状,光线在经过所述扩散粒子时被聚焦到一定的出射角度内,从而达到增强出射光亮度的功能。此外,扩散层中粒径大小不同的粒子也保证了光线不会从扩散膜中直射出去。

73.除此之外,上扩散膜1位于背光模组的最上侧,具备高光穿透能力,可改善视角、增加光源柔和性,兼具扩散及保护增光膜2的作用。

74.本技术还提供一种显示器,所述显示器包括上述背光模组,所述背光模组的具体结构参照上述实施例,由于本显示器采用了上述所有实施例的全部技术方案,因此同样具有上述实施例的技术方案带来的所有有益效果。

75.通过上述实施例可知,本技术提供的背光模组及显示装置,达到了如下的有益效果:与现有技术相比,本技术提供的背光模组将发光元件6设在导光板5的凹槽50内,降低了整机厚度;除此之外,光线通过凹槽50折射后,发散角度更大,经过同样厚度的导光板5时混光效果更好,可以要求导光板5的厚度降低,从而使背光模组的厚度也降低。

76.以上所述,仅是本实用新型较佳实施例而已,并非对本实用新型作任何形式上的限制,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,当利用上述揭示的技术内容作出些许变更或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型技术是指对以上实施例所作的任何简单修改、等同变化与修饰,均属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1