一种应用于硅光芯片的耦合结构的制作方法

1.本技术涉及光纤通信领域,具体是一种应用于硅光芯片的耦合结构。

背景技术:

2.随着光网络传输速率的提升需求进一步加大,复杂的光传输系统越来越多的被应用在光网络中。硅材料因其高折射率而具有构建紧凑型光子器件的潜力,并且基于硅材料的光子器件与当前成熟和标准化cmos工艺平台具有良好的兼容性,逐渐被应用于光子集成芯片中。光纤与硅光子集成光路的互联需求也逐步增多,并且光纤与光子集成芯片的耦合效果是影响系统性能的重要因素。发明人所知道的,光子集成芯片(即硅光芯片)的硅波导尺寸可以小到几十纳米至几百纳米,与其耦合的单模光纤(smf)的典型直径约为125微米,单模光纤的纤芯直径接近10微米,因此,在单模光纤与硅波导之间存在较大的尺寸失配,而这种尺寸失配将会导致相当大的光传输损耗。

3.耦合器通常被用于解决光纤与硅波导之间的尺寸失配问题,其可以引导光实现模式转换,以解决上述问题。耦合器的设置方式主要有垂直耦合和边缘耦合两种。发明人所知道的垂直耦合多采用光栅耦合器,将光纤垂直放置在耦合器上方或略微倾斜一定程度,以保证较高的耦合效率。光栅耦合器尺寸紧凑、具有晶圆级测试能力、耦合位置灵活,但是其耦合效率相对较低(通常低于3db),带宽窄、波长敏感。边缘耦合器放置于晶片端面并与硅波导水平对齐,以实现光纤与硅光芯片上硅波导的光耦合。边缘耦合器可以实现相当高的耦合效率、较宽的带宽并且对偏振不敏感,但它们也有一些限制,比如,需要使用倒锥结构 (inversedtaper)。目前业界使用的比较多的是逆倒锥结构。“逆”表示与光的传播方向相对应,逆锥度是指沿模式传播方向宽度逐渐增大的锥形波导,即锥度的窄端靠近光纤,而宽端与光子波导相连。

4.光波导中的模态分布是由模态阶数和波导结构共同决定的,光波导与光纤一经生产定型,其光传输模式已经确定。对于特定模式来说,只有具有一定截面积的波导才能匹配整个模式的传输。目前,发明人所知的在可忽略的损耗下支持基本te模式传播的硅光子波导尺寸约为200nm高和约500nm宽。硅光子波导截面积过小则不能支持整个基模,基模有一部分会分布在波导的外部区域。而截面积过大的波导很容易激发不需要的高阶模式。发明人所知道的在边缘耦合器中将硅波导设计为倒锥形,逐渐变化的横截面积支持模式转换和模式尺寸变化,该种设计仅适用于模式转换,倒锥形的尖端面积比匹配外部光纤/激光器所需的模态尺寸小,相当大的一部分电磁场分布在锥尖的周围,无法完全约束入射模在波导中的传输。随着锥体宽度变大,可以支持整个模式的传输并将电场整体限制在波导内部。

技术实现要素:

5.本技术提供一种应用于硅光芯片的耦合结构,包括设置在衬底上的至少两层氮氧化硅层,每一层氮氧化硅层在光输入端配合实现光的耦合。每一层氮氧化硅层沿着垂直于衬底平面的方向叠置,越接近衬底的氮氧化硅层中的氧原子数量与氮原子数量之比值越

小。在某一些实施例中,与衬底键合的氮氧化硅层中氧原子含量为零,即为氮化硅层。本技术设计包层作为耦合结构的最外层结构,与衬底配合将光束限制在至少两层的氮氧化硅层中,在一些实施例中,包层采用二氧化硅材质。

6.在某些实施例中,至少两层的氮氧化硅层中的每一层在光输入端的宽度相同。每一层氮氧化硅层沿光传输方向的长度,在某些实施例中设计为逐渐减小,俯视所见的每一层氮氧化硅层为梯形。

7.在某一些实施例中,至少两层氮氧化硅层中的每一层沿光束传播方向的长度不等,长度变化规律为越靠近衬底的氮氧化硅层沿着光束传播方向的长度越大。

8.在某些实施例中,将衬底上的氮氧化硅层设计为二层、三层、四层、五层、六层、七层、八层或者更多层。在某一些实施例中,衬底上的氮氧化硅层共四层,包括在衬底层由上到下的第一氮氧化硅层、第二氮氧化硅层、第三氮氧化硅层、第四氮氧化硅层,各氮氧化硅层沿光束传播方向的长度关系为第一氮氧化硅层<第二氮氧化硅层<第三氮氧化硅层<第四氮氧化硅层。

9.在另外一些实施例中,第一氮氧化硅层、第二氮氧化硅层、第三氮氧化硅层、第四氮氧化硅层高度均相同,且四层氮氧化硅层的高度之和取值范围为 6~14微米。高度的设计根据传输光的波长等相关因素计算确定。

10.在某些实施例中,第一氮氧化硅层、第二氮氧化硅层、第三氮氧化硅层、第四氮氧化硅层光输入端宽度相等,用于将光耦合到硅光芯片中。

11.基于设计需要,各层si

x

oynz中氧原子含量根据4x=2y+3z公式计算确定,在某些实施例中,第一层氮氧化硅层材料为si6o9n2,所述第二层氮氧化硅层材料为si3o3n2,所述第三层氮氧化硅层材料为si2on2,所述第四层氮氧化硅层材料为si3n4。

附图说明

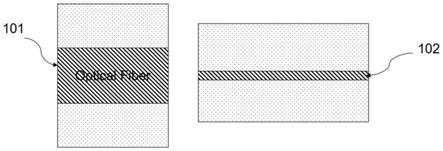

12.图1为发明人所知的一个硅光耦合方案示意图;图2为发明人所知的另一个硅光耦合方案示意图;图3为发明人所知道的倒锥形硅光耦合方案示意图;图4为基于本技术的发明构思所实施的某一实施例中的耦合结构示意图;图5为某一个实施例中耦合结构光输入端示意图;图6为某一个实施例中耦合结构中光传输层示意图;图7为基于本技术的发明构思所实施的某一实施例中的耦合结构示意图;图8为基于本技术的发明构思所实施的某一实施例中的耦合结构示意图。

具体实施方式

13.下面通过具体实施例,并结合附图,对本发明的具体实施方式作进一步具体说明。需要说明的是,附图中各结构的填充图案仅用于标识各结构围合与便于理解,并不用来表示各结构的材质、相对大小等特性。

14.发明人所知道的一个边缘耦合器方案如图1所示,光纤的纤芯101直径在9微米左右,硅光芯片耦合光波导102尺寸在几百纳米,纤芯101与光波导 102之间存在较大的尺寸失配,随之而来的即是模场失配。光束从纤芯101耦合到光波导102时,由于模场失配,光耦

合损失较大,光耦合效率低。

15.在发明人所知道的另外一个耦合器方案中,如图2所示,在光波导202 靠近光输入的一端,通过减小波导尺寸,从而扩大本征模式,用于匹配纤芯201 的模场,以增加耦合效率。光波导202光输入端尺寸减小后,工艺容差导致的波导边缘的几何形态成为影响耦合效率的主要因素。这要求光波导202光输入端尺寸减小部分的刻蚀精度极高,才能避免因减小光输入端波导尺寸而带来的光损失。

16.发明人所知道的一个耦合器方案中,如图3所示,增加光波导302中光输入端的尺寸,以扩大本征模式,匹配光纤纤芯301的模场,试图提高耦合效率。然而,单层的光波导302厚度仅有几百纳米,无法匹配在光波导302厚度方向的纤芯301模场。为了降低厚度太薄带来的影响,需设计更宽的光波导以降低损耗。

17.在一些实例中,如图4所示,设计基于氮氧化硅的多级锥体耦合结构400,该结构是在二氧化硅衬底上设置四层不同长度的氮氧化硅层,依次为si6o9n2层 401、si3o3n2层402、si2on2层403、si3n4层404。从图4中来看,四层级联的锥体耦合结构截面皆呈梯形,每一层在光输入端口的宽度相同为10

±

5μm,随后沿着光传输方向宽度逐渐减小,在最底层的si3n4层404的光输出端宽度为1

ꢀ±

0.5μm。本结构设计四级耦合结构的光输入端宽度与光纤纤芯直径匹配,在宽度方向上的模场与纤芯匹配,降低了损耗。同时四层氮氧化硅层的氧原子数量与氮原子数量之比从远离衬底的顶层向靠近衬底的底层逐步减小,有利于减小光在折射率不同的两个材料界面传播的损耗。

18.图5所示为某一些实施例中的耦合结构光输入端截面示意图,从衬底往远离衬底方向依次为第四氮氧化硅层504、第三氮氧化硅层503、第二氮氧化硅层502、第一氮氧化硅层501,四层氮氧化硅层的材料中氧原子数量与氮原子数量之比值关系为第一氮氧化硅层501>第二氮氧化硅层502>第三氮氧化硅层 503>第四氮氧化硅层504,相应的折射率从第一氮氧化硅层501向第四氮氧化硅层504逐步增大。四层氮氧化硅层的总厚度为12

±

2μm,每一层的厚度相同为3

±

0.5μm。在垂直于衬底平面方向上的厚度大小与光纤纤芯直径大小相匹配,在厚度方向上纤芯与耦合结构模场匹配,进一步降低光耦合损耗。图6所示为某一实施例中氮氧化硅层主视示意图,从衬底依次往上为氮化硅层604、氮氧化硅层603、氮氧化硅层602、氮氧化硅层601,氮化硅层604沿光传输方向长度最大,氮氧化硅层603、氮氧化硅层602、氮氧化硅层601长度依次减小,该设计应用到耦合结构400中,即是:在沿光束传播方向上,si6o9n2层401长度为50

ꢀ±

10μm,si3o3n2层402的长度为80

±

10μm、si2on2层403的长度为110

±

10 μm、si3n4层404的长度为140

±

10μm。

19.在实际应用中,耦合结构的厚度、每一层的厚度及宽度均根据光纤型号、硅光芯片波导材质结构等整体设计。具体如下:基于耦合场理论,光纤与硅光芯片之间的耦合效率表达为:其中,η

12

表示光纤与硅光芯片之间的耦合效率,且η

12

∈[0,1],φ1表示单模光纤靠近硅光芯片截面的电场强度分布,φ

1*

表示其共轭;φ2表示硅光芯片波导靠近单模光纤的末端截面的电场强度分布,φ

2*

表示其共轭;s表示光纤靠近硅光芯片的末端截面与硅光芯

片波导靠近光纤的末端截面的本征模式重叠区域面积。

[0020]

根据设计需求耦合效率η

12

、光纤型号确定后的光纤本征模式面积以及光纤靠近硅光芯片电场分布φ1及其共轭φ

1*

,再根据公式一推导出耦合结构的尺寸及模式分布等。提高光纤靠近耦合结构光输入端截面与耦合结构靠近光纤的末端截面的本征模式的匹配度,减小二者之间由于模式不匹配导致的耦合损耗,将损耗降低到趋近于0。

[0021]

耦合结构400的实施,避开了超窄波导刻蚀精度要求高的难题,在维持原有的工艺精度条件下同时实现光波导与单模光纤之间的超低耦合损耗,不用提高刻蚀工艺精度,且该结构对光的能量强度和温度变化都不敏感,可以在恶劣环境下实现相当高的耦合效率、超高的带宽且偏振不敏感。因其具有光斑大、模态失配小、对准容差高等优点,特别适用于高速光通信领域,比如单波100g甚至更高通信速率应用场景,这些需要使用单模光纤进行光信号传输的领域。

[0022]

基于以上实施例构思的延伸方案,在另外一些实施例中,如图7所示,耦合结构700被设置为在衬底上设计八层氮氧化硅结构,从与衬底距离由远及近依次为氮氧化硅层701、氮氧化硅层702、氮氧化硅层703、氮氧化硅层704、氮氧化硅层705、氮氧化硅层706、氮氧化硅层707、氮氧化硅层708。每一层的高度均为1.5

±

0.2μm,光输入端的宽度为10

±

2μm,氮氧化硅层708与硅光芯片功能部耦合的端面宽度为1

±

0.1μm。沿着光束传输的方向,氮氧化硅层701的长度为50

±

2μm,氮氧化硅层702长度为65

±

2μm,氮氧化硅层703长度为 80

±

2μm,氮氧化硅层704长度为95

±

2μm,氮氧化硅层705长度为110

±

2 μm,氮氧化硅层706长度为125

±

2μm,氮氧化硅层707长度为140

±

2μm,氮氧化硅层708长度为155

±

2μm。在各层材质的氧原子含量设计上,耦合结构 700被设置为,氮氧化硅层701为si

12o21

n2,氮氧化硅层702为si6o9n2、氮氧化硅层703为si4o5n2、氮氧化硅层704si3o3n2、氮氧化硅层705为si

12

o9n

10

、氮氧化硅层706为si2on2、氮氧化硅层707为si

12

o3n

14

、氮氧化硅层708为 si3n4。

[0023]

在另外一些实施例中,如图8所示,耦合结构800在其衬底上设置两层氮氧化硅层,从衬底往上依次为氮氧化硅层802、氮氧化硅层801,氮氧化硅层 801沿光束传播方向的长度小于氮氧化硅层802,其两层氮氧化硅层被衬底与二氧化硅包层所包覆,用于限制光束在氮氧化硅层中传播。氮氧化硅层801与氮氧化硅层802的厚度为5

±

1μm,厚度之和为10

±

2μm。氮氧化硅层802材质为氮化硅,氮氧化硅层801材质为si3o3n2。

[0024]

耦合结构800光输入端氮氧化硅层截面尺寸与接收光纤纤芯/光发射机构光输出端尺寸匹配,从而提高光输入机构与光耦合结构的模式匹配度,光能够以相对较低的损耗耦合到耦合结构中。

[0025]

在多级锥度区域,最上层的锥体长度最短,而最下层的锥度长度最长。当光在级联的多级锥体中传播到达顶层锥体结束的第一个锥体尖端时,由于最顶层氮氧化硅层横截面积太小,光不能很好地被限制在顶层,继续向下一层传输。同样,光在第二层锥体中传播一定距离,然后在传播到第二锥体末端时继续向下传输,直到到达底层。对于材料层而言,最上层的材料为sion材料,其中氧原子数量占氧原子与氮原子数量总和的比例最高,n原子的占比最低;第二层的材料为sion材料,氧原子的占比相比于第一层锥体降低,而n原子的占比相比于第一层锥体升高;第三层的材料为sion材料,氧原子占比低于第二层,n原子占比高于第二层,以此类推,直到底层为sin锥体,它与上层以相同方向级联,宽端靠近光纤,窄端与光子电路相连。在每一层中,光首先作为完全传播模式存在,随着它传播到窄锥形端,

模式过渡到消散模式,进而传播至尺寸更长的下层。一直到模式可以传输到底部sin层,最后传播至sin波导中去。由于制造工艺的影响,在氮氧化硅层制造时,氧原子含量不同的氮氧化硅层的晶格之间会产生螺旋错位,光在传输到螺旋错位时产生额外的散射和折射,光的损耗会增加。因此在设计时,应考虑到光波导层之间的材料缺陷,不同层材料氧原子含量的变化应相对缓和,从而尽量减少光在不同光波导层之间传播的损耗。

[0026]

级联多级边缘耦合器的级数不受限制,但应适当,因为层数过多会增加制造复杂性,沉积和光刻步骤过多,而层数过少可能导致模式转换不充分临界硅层。制造过程的复杂性取决于所使用的阶段数,因为在每一层中准备锥形结构都需要进行光刻、蚀刻和抛光。此外,每一层锥度的侧壁粗糙度也会导致耦合效率的过度损失。此外,应考虑层间锥形尖端对齐,并且需要在传统soi结构上生长厚包层,以减少与纤芯的模式尺寸不匹配。本技术所提出的多级边缘耦合器需要使用的sion材料与cmos工艺兼容,其他主要制造工艺,包括光刻、刻蚀、沉积、抛光等都与传统cmos工艺兼容,因而具备技术实现的可行性。

[0027]

上述实施例仅列举了较佳的具体技术方案及技术手段,不排除在本发明权利要求范围内,有其他可以解决该技术问题的等换技术手段的替换形式,也应当理解为本发明要求保护的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1