一种密封型油井光缆的制作方法

1.本发明涉及油井光缆领域,具体而言,涉及一种密封型油井光缆。

背景技术:

2.油井光缆主要应用于各种油、气井的测井、和地质勘探、地热测井等场合,作为井下传感设备、测量仪器信号传输和通信连接用线缆。油井光缆作业环境通常为高温高压高腐蚀的井下,为保证井下作业的正常进行,通常油井光缆产品由耐腐蚀、耐压材料制成。

3.目前使用的油井光缆大多由钢丝绞合、钢管包覆而成,钢丝与钢丝之间、钢丝与钢管之间通常存在间隙,随着油井光缆使用年限的增加,尤其是在高温高压环境下长期使用后,或者在射孔作业过程中光缆外护层损坏时,井下的腐蚀气体和液体有可能通过油井光缆表面缺陷渗入到缆芯中,造成油井光缆组件内部的腐蚀,腐蚀性气体或液体还有可能顺着光缆泄漏到地面,造成油井作业现场的环境污染或危及人身安全,存在巨大安全隐患。

技术实现要素:

4.本发明的主要目的在于提供一种密封型油井光缆,以解决现有技术中油井光缆面临腐蚀气体或者液体进入缆芯造成环保和安全隐患的问题。

5.为了实现上述目的,根据本发明的一个方面,提供了一种密封型油井光缆,该油井光缆包括护层钢管和位于护层钢管内的光单元和钢丝,护层钢管与钢丝、光单元之间的缝隙填充密封填充材料。

6.进一步地,密封填充材料为聚四氟乙烯,优选采用绕包、填充绳或纵包的方式填充在护层钢管内的缝隙处,更优选钢丝和光单元绞合呈缆状结构,钢丝有多根,优选其中部分聚四氟乙烯包绕中心位置的钢丝或光单元,优选包绕中心位置的钢丝或光单元的聚四氟乙烯的厚度为0.05~0.25mm;进一步优选缆状结构的外层包绕有聚四氟乙烯,优选包绕缆状结构的外层的聚四氟乙烯的厚度为0.1~0.5mm。

7.进一步地,光单元包括至少一根光纤,光纤包括纤芯、包层和涂覆层,优选涂覆层由耐高温材质制成,进一步优选涂覆层为耐温丙烯酸酯类涂层、聚酰亚胺涂层或金属涂层;更进一步优选在包层和涂覆层之间有涂碳涂层。

8.进一步地,光单元包括光纤保护管,光纤设置在光纤保护管的管腔内,优选光纤保护管为不锈钢管,进一步优选光纤保护管为纵向焊接的不锈钢管。

9.进一步地,光纤保护管内包括填充物,优选填充物为吸氢纤膏。

10.进一步地,钢丝与光单元螺旋绞合,光单元置于外层。

11.进一步地,护层钢管为不锈钢管,优选护层钢管为纵向焊接的不锈钢管。

12.进一步地,护层钢管的外侧设置有护套,优选构成护套的材料选自聚全氟乙丙烯、聚偏氟乙烯、聚醚醚酮、聚丙烯、尼龙中的任意一种或者多种,进一步优选护套为挤出护套或绕包护套。

13.进一步地,钢丝为镀锌钢丝或者不锈钢钢丝或合金镀层钢丝绞合而成。

14.进一步地,光纤为单模光纤、多模光纤、多芯单模光纤、少模光纤、光栅光纤、微结构光纤中的任意一种或者多种。

15.应用本发明的技术方案,通过将密封填充材料填充进油井光缆的护层钢管内,使油井光缆的芯部呈现充实密封封装状态,在高温高压的井下环境中可阻止井下腐蚀性气体及液体进入缆芯,即使光缆护层钢管出现缺陷,也能防止腐蚀性或有毒物质直接接触光单元,或通过间隙泄漏到外部环境中,避免对光单元的腐蚀及污染环境或危及人身安全,适用于各类油井或气井的测井、射孔、取芯等作业,以及地质勘探、地热测井、海洋河流水利测量等场合。

附图说明

16.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

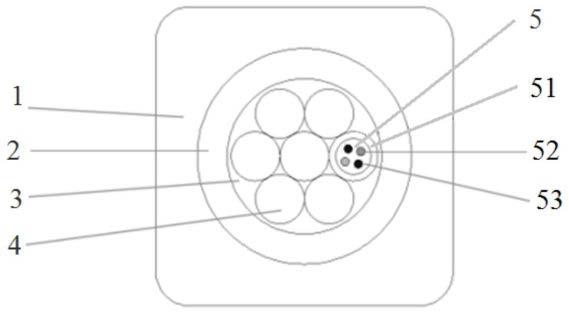

17.图1示出了本发明的实施例1的密封型油井光缆的截面示意图。

18.其中,上述附图包括以下附图标记:1、护套;2、护层钢管;3、密封填充材料;4、钢丝;5、光单元;51、光纤保护管;52、光纤;53、填充物。

具体实施方式

19.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

20.如本技术背景技术所分析的,现有技术中油井光缆的内部通常存在间隙,使得井下的腐蚀气体和液体有可能通过油井光缆表面缺陷渗入到缆芯中,使得光缆在使用过程中有安全隐患和环保风险,为了解决该问题,本技术提供了一种密封型油井光缆。

21.在本技术的一种典型的实施方式中,提供了一种密封型油井光缆,如图1所示,该密封型油井光缆包括护层钢管2和位于护层钢管2内的光单元5和钢丝4,护层钢管2与钢丝4、光单元5之间的缝隙填充密封填充材料3。

22.本技术通过将密封填充材料3填充进油井光缆的护层钢管2内,使油井光缆的芯部呈现充实密封封装状态,在高温高压的井下环境中可阻止井下腐蚀性气体及液体进入缆芯,即使光缆护层钢管2出现缺陷,也能防止腐蚀性或有毒物质直接接触光单元5,或通过间隙泄漏到外部环境中,避免对光单元的腐蚀及污染环境或危及人身安全,适用于各类油井或气井的测井、射孔、取芯等作业,以及地质勘探、地热测井、海洋河流水利测量等场合。

23.上述密封填充材料3可以从阻水性能好、物理化学性质稳定、且便于施工的材料中进行选择,在本技术的一些实施方式中,密封填充材料3为聚四氟乙烯,选择聚四氟乙烯材料进行填充,优点在于聚四氟乙烯材料质地蓬松,可压缩,在生产过程中不影响钢管的激光焊接。聚四氟乙烯材料性能稳定几乎不与任何物质反应,且耐高温,适用温度可达250℃,可满足高温油井环境使用需求。

24.聚四氟乙烯的填充方式没有特殊要求,只要能够实现上述填充即可。在本技术的一些实施例中,考虑到填充效果和施工的便捷性,采用包带绕包或纵包或填充绳的方式填充在护层钢管2内的缝隙处。在本技术的一些实施例中,钢丝4和光单元5绞合呈缆状结构,钢丝4有多根。优选其中部分聚四氟乙烯包绕中心位置的钢丝4或者光单元5,使钢丝4与钢

丝4之间、钢丝4与光单元5之间也填充有聚四氟乙烯,填充方式可以为螺旋绕包或者纵包,更好的保护光缆和内部的光单元5。更优选缆状结构的外层包绕有聚四氟乙烯。在一些实施例中,优选包绕中心位置的钢丝4的聚四氟乙烯的厚度为0.05~0.25mm,优选包绕缆状结构的外层的聚四氟乙烯的厚度为0.1~0.5mm,实现对孔隙的充分填充。

25.光单元为油井光缆中用于传感或者通信的部分,可以从现有技术中进行选择。在本技术的一些实施例中,光单元5包括至少一根光纤52,光纤52包括纤芯、包层和设置在包层外的涂覆层,优选涂覆层由耐高温材质制成,进一步优选涂覆层为耐温丙烯酸酯类涂层、聚酰亚胺涂层、金属涂层,其中金属涂层可以是铝、铜或者金等涂层,进一步优选在包层和涂覆层之间有涂碳涂层,涂碳涂层即在光纤拉丝工序之后在光纤表面涂敷碳膜形成碳涂层,涂碳层可提高光纤的耐疲劳特性、抗氢渗性能和强度性能。光纤52的涂覆层材料可根据光缆的应用环境要求进行选择,比如150℃丙烯酸酯类涂层光纤、300℃聚酰亚胺涂层光纤,以及耐更高温度的镀铝光纤、镀铜光纤、镀金光纤等。

26.光单元5的构造可以采用现有的技术方案,在本技术的一些实施例中,如图1所示,光单元5包括光纤保护管51,将光纤52设置在光纤保护管51的管腔内,优选光纤保护管51为不锈钢管,进一步优选光纤保护管为纵向焊接的不锈钢管,具有较高的径向承压强度。

27.在本技术的一些实施例中,如图1所示,光纤保护管51内包括填充物53,填充物53为吸氢纤膏。吸氢纤膏不仅可以实现对光纤52的机械缓冲的保护功能,还可以吸附光纤保护管51内的游离氢气,防止其影响光纤的性能。

28.在本技术的一些实施例中,钢丝4与光单元5螺旋绞合,光单元5置于外层。

29.光缆的护层钢管2对整个光缆起保护作用,优选为不锈钢管,更优选护层钢管2为纵向焊接的不锈钢管,具有较高的径向承压强度,在本技术的一些实施例中可承受180mpa以上的径向压力。

30.在本技术的一些实施例中,如图1所示,护层钢管2的外侧设置有护套1,对光缆起包裹保护和密封的作用,提高光缆的环境适应性,优选构成护套1的材料选自耐化学腐蚀、耐高温、抗冲击性能好的材料,比如聚丙烯、尼龙、聚全氟乙丙烯、聚偏氟乙烯、聚醚醚酮中的任意一种或多种,可根据使用环境进行选择,比如,需要在高温条件使用,护套1的材料选用耐高温的材料。护套1的设置方式可以在现有技术中进行选择,在本技术的一些实施例中,护套1为挤出护套或绕包护套。

31.光缆内的钢丝4具有较高的强度,起承载抗拉作用,在本技术的一些实施例中,钢丝4为镀锌钢丝、不锈钢钢丝或合金镀层钢丝中的任意一种或者两种绞合而成,优选钢丝4的抗拉强度为1560~2170mpa,拉伸弹性模量不小于190gpa。

32.光缆中的光纤可以是现有技术中各种类型的光纤,比如单模光纤、多模光纤、多芯单模光纤、少模光纤、光栅光纤、微结构光纤中的任意一种或者多种。

33.下面将结合实施例进一步说明本技术提供的一种密封型油井光缆可以实现的有益效果。

34.实施例1

35.光单元5包括光纤保护管51和光纤保护管内的两芯单模光纤52和两芯多模光纤52,两芯单模光纤52和两芯多模光纤52均设置有材料为聚酰亚胺的光纤涂覆层,长期工作温度可达300℃,光纤保护管51为不锈钢管,外径为1.45mm,内无填充物53;钢丝4为高强度

不锈钢丝,直径为1.45mm,共6根,将6根不锈钢丝4与光单元5绞合成缆,光单元5置于外层;密封填充材料3为聚四氟乙烯绕包带,紧密绕包在中心钢丝外及绞合缆芯外,对绞合缆芯起密封作用,阻止井下液体、气体进入缆芯;护层钢管2为不锈钢管,钢管外径为6.35mm,径向耐压强度不低于180mpa;护套1的材料为全氟乙丙烯,护套1的截面外形为方形,边长10mm*10mm,采用挤出工艺包覆在绝缘导线绞合层外,对护层钢管2起包裹保护和密封的作用。

36.上述密封型油井光缆的制造过程如下:

37.1)光单元5的制备:将两芯单模光纤52和两芯多模光纤52放置于放纤架,钢带放置于放带架,钢带经牵引机牵引进入钢管成型模具中,制成纵包层有缝的不锈钢管,同时将4根光纤52导入,再经激光焊接机焊接形成光纤保护管51。将焊接好后的光单元5通过拉拔模具进行拉拔,再通过涡流探伤检测光纤保护管焊接的完整性;再经过牵引机将拉拔后的有不锈钢保护管的光单元5送至收线架。

38.2)密封缆芯制备:光单元5与不锈钢丝4放置于放线架上,中心的不锈钢丝4外层绕包一层厚度为0.25mm的聚四氟乙烯绕包带3,绕包搭盖率为50%,经牵引机牵引进入笼绞机绞合,绞合节距不超过150mm,光单元置于外层,绞合紧密,无隙缝、散股,形成缆芯,将聚四氟乙烯绕包带3精密绕包在缆芯外,外层聚四氟乙烯的厚度为0.4mm,形成密封缆芯。

39.3)护层钢管2制备:采用0.89mm厚的不锈钢带将密封缆芯包裹后激光管焊接,在线拉拔,然后收线。

40.4)护套1制备:将金属管外用挤塑机挤出一层均匀氟化乙烯丙烯(fep)护套,护套截面外形尺寸为10mm*10mm的方形,该密封型油井光缆制备完成。

41.通过试验验证密封型油井光缆密封性能实际效果。试验方法如下:取成品缆样品10m,缆的一端将光单元密封后接浸水压力试验机,另一端放在垫纸上,维持浸水压力试验机内水压恒定,一段时间后观察垫纸上是否有水流出。试验结果表明:在150mpa压力下,保压24h,垫纸端无水流出,缆芯滑移距离不超过5mm,样品密封性能良好。

42.实施例2

43.与实施例1不同之处在于,密封缆芯制备:光单元5与不锈钢丝4、聚四氟乙烯填充绳放置于放线架上,聚四氟乙烯填充绳置于钢丝之间的缝隙处,经牵引机牵引进入笼绞机绞合,绞合应节距不超过150mm,光单元5置于外层,绞合紧密,无隙缝、散股,形成缆芯,该缆芯内部钢丝4与钢丝4间或者钢丝4与光单元5间有填充绳,将聚四氟乙烯绕包带3紧密绕包在缆芯外,形成密封缆芯。通过试验验证密封型油井光缆密封性能实际效果。试验方法如下:取成品缆样品10m,缆的一端将光单元密封后接浸水压力试验机,另一端放在垫纸上,维持浸水压力试验机内水压恒定,一段时间后观察垫纸上是否有水流出。试验结果表明:在150mpa压力下,保压24h,垫纸端无水流出,缆芯滑移距离不超过5mm,样品密封性能良好。

44.实施例3

45.与实施例1不同之处在于,将6根不锈钢丝4与一根光单元5绞合成缆,光单元5置于中心,聚四氟乙烯绕包带紧密绕包在中心的光单元外和绞合缆芯外。

46.通过试验验证密封型油井光缆密封性能实际效果。试验方法如下:取成品缆样品10m,缆的一端将光单元密封后接浸水压力试验机,另一端放在垫纸上,维持浸水压力试验机内水压恒定,一段时间后观察垫纸上是否有水流出。试验结果表明:在150mpa压力下,保压24h,垫纸端无水流出,缆芯滑移距离不超过5mm,样品密封性能良好。

47.实施例4

48.与实施例1不同之处在于,密封缆芯制备:光单元5与不锈钢丝4、聚四氟乙烯填充绳放置于放线架上,聚四氟乙烯填充绳置于钢丝之间的缝隙处,经牵引机牵引进入笼绞机绞合,绞合节距不超过150mm,光单元5置于中心,绞合紧密,无隙缝、散股,形成缆芯,该缆芯内部钢丝4与钢丝4间或者钢丝4与光单元5间有填充绳,将聚四氟乙烯绕包带3紧密绕包在缆芯外,形成密封缆芯。通过试验验证密封型油井光缆密封性能实际效果。试验方法如下:取成品缆样品10m,缆的一端将光单元密封后接浸水压力试验机,另一端放在垫纸上,维持浸水压力试验机内水压恒定,一段时间后观察垫纸上是否有水流出。试验结果表明:在150mpa压力下,保压24h,垫纸端无水流出,缆芯滑移距离不超过5mm,样品密封性能良好。

49.实施例5

50.与实施例1不同之处在于,外层钢管2外无外护套1。

51.通过试验验证密封型油井光缆密封性能实际效果。试验方法如下:取成品缆样品10m,缆的一端将光单元密封后接浸水压力试验机,另一端放在垫纸上,维持浸水压力试验机内水压恒定,一段时间后观察垫纸上是否有水流出。试验结果表明:在150mpa压力下,保压24h,垫纸端无水流出,缆芯滑移距离不超过5mm,样品密封性能良好。

52.实施例6

53.与实施例1的不同之处在于:密封缆芯制备,光单元与不锈钢丝4放置于放线架上,经牵引机牵引进入笼绞机绞合,绞合应按一定节距,光单元置于外层,绞合紧密,无隙缝、散股,形成缆芯,将聚四氟乙烯绕包带3紧密绕包在缆芯外,外层聚四氟乙烯的厚度为0.15mm,形成密封缆芯。

54.通过试验验证密封型油井光缆密封性能实际效果。试验方法如下:取成品缆样品10m,缆的一端将光单元密封后接浸水压力试验机,另一端放在垫纸上,维持浸水压力试验机内水压恒定,一段时间后观察垫纸上是否有水流出。试验结果表明:在20mpa压力下,保压24h,垫纸端无水流出,缆芯滑移距离不超过5mm,样品密封性能良好。进一步增加压力后一段时间垫纸端有水渗出。

55.实施例7

56.与实施例1不同之处在于,2)密封缆芯制备:光单元5与不锈钢丝4放置于放线架上,各钢丝4和光单元5的外层均绕包一层0.25mm聚四氟乙烯绕包带3,经牵引机牵引进入笼绞机绞合,绞合应按一定节距,光单元置于外层,绞合紧密,无隙缝、散股,形成密封缆芯。

57.通过试验验证密封型油井光缆密封性能实际效果。试验方法如下:取成品缆样品10m,缆的一端将光单元密封后接浸水压力试验机,另一端放在垫纸上,维持浸水压力试验机内水压恒定,一段时间后观察垫纸上是否有水流出。试验结果表明:在100mpa压力下,保压24h,垫纸端无水流出,缆芯滑移距离不超过5mm,样品密封性能良好。进一步增加压力后一段时间垫纸端有水渗出。

58.实施例8

59.与实施例1的不同之处在于:密封缆芯制备,中心钢丝4外层绕包的聚四氟乙烯的厚度为0.05mm。

60.通过试验验证密封型油井光缆密封性能实际效果。试验方法如下:取成品缆样品10m,缆的一端将光单元密封后接浸水压力试验机,另一端放在垫纸上,维持浸水压力试验

机内水压恒定,一段时间后观察垫纸上是否有水流出。试验结果表明:在80mpa压力下,保压24h,垫纸端无水流出,缆芯滑移距离不超过5mm,样品密封性能良好。进一步增加压力后垫纸端有水流出。

61.实施例9

62.与实施例1的不同之处在于:密封缆芯制备,外层聚四氟乙烯的厚度为0.1mm。

63.通过试验验证密封型油井光缆密封性能实际效果。试验方法如下:取成品缆样品10m,缆的一端将光单元密封后接浸水压力试验机,另一端放在垫纸上,维持浸水压力试验机内水压恒定,一段时间后观察垫纸上是否有水流出。试验结果表明:在80mpa压力下,保压24h,垫纸端无水流出,缆芯滑移距离不超过5mm,样品密封性能良好。进一步增加压力后垫纸端有水流出。

64.对比例1

65.与实施例1的不同之处在于:护层钢管内未设置密封填充材料。

66.通过试验验证非密封型油井光缆密封性能实际效果。试验方法如下:取成品缆样品10m,缆的一端接浸水压力试验机,另一端放在垫纸上,维持浸水压力试验机内水压恒定,一段时间后观察垫纸上是否有水流出。试验结果表明:在5mpa压力下,试验机内压力明显下降,垫纸端有水流出,样品不具备密封性能。

67.从以上的描述中,可以看出本技术通过将密封填充材料填充进油井光缆的护层钢管内,使油井光缆的芯部呈现充实密封封装状态,在高温高压的井下环境中可阻止井下腐蚀性气体及液体进入缆芯,即使光缆护层钢管出现缺陷,也能防止腐蚀性或有毒物质直接接触光单元,或通过间隙泄漏到外部环境中,避免对光单元的腐蚀及污染环境或危及人身安全,适用于各类油、气井的测井、射孔、取芯等作业,以及地质勘探、地热测井、海洋河流水利测量等场合。

68.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1