一种硅基分模器及其制备方法

1.本发明涉及一种硅基分模器及其制备方法,属于集成光电子器件技术领域。

背景技术:

2.随着自动驾驶、云服务、物联网等各种新兴产业的出现,通信容量的需求呈爆炸式增长,高速、大容量数据传输5g时代已经来临。目前而言,基于波分复用技术的单模光纤通信受限于非线性香农容量,通信容量即将到达瓶颈。为了进一步提升通信容量,空分复用技术被提出。空分复用技术包括多芯光纤和模分复用技术。

3.模分复用近年来受到了人们的广泛关注,其利用少模/多模波导中独立的正交模式作为信号传输的信道,极大的提升了通信容量。硅基片上模分复用系统受益于硅和二氧化硅之间的高折射率对比,具有低损耗、小尺寸、稳定性好且与成熟的互补金属氧化半导体工艺兼容等优点。为了构建硅基片上模分复用系统,目前已经报道了模式(解)复用器、模式转换器、模式选择开关、滤模器和分模器等光器件。

4.分模器对构建模分复用系统具有重要意义。在已经报道的分模器中,基于非对称定向耦合器、绝热耦合器、多模干涉耦合器等的模式解复用器被用于实现模式的分离。基于模式解复用器的分模器可以实现模式的分离,但会改变模式阶数。对于高阶滤模器、模式选择开关和模式调制器等模式敏感器件,还需要额外连接模式转换器或者其它的可以改变模式阶数的器件,增大了系统的复杂程度。目前,已经报道了不改变模式阶数的基于定向耦合器的分模器。这些分模器需要充分的模式耦合,因此需要足够长的长度,从而导致整体的尺寸较大。

5.有鉴于此,确有必要提出一种硅基分模器及其制备方法,以解决模式阶数改变,尺寸较大等问题,达到不改变模式阶数的分离高阶模式和低阶模式的效果,并实现紧凑的尺寸。

技术实现要素:

6.本发明的目的在于提供一种硅基分模器,包括依次层叠的衬底、下包层、芯层及上包层;所述芯层包括相互连接的波导和功能区,所述波导包括第一波导和第二波导;所述功能区位于所述第一波导和所述第二波导之间,所述第一波导包括依次连接的第一宽波导、第一锥形波导以及窄形波导,所述第二波导包括依次连接的第二锥形波导和第二宽波导。

7.作为本发明的进一步改进,所述衬底和所述波导的材料均为硅,所述下包层和所述上包层的材料均为二氧化硅,所述功能区的材料为硅和二氧化硅组成,或者为硅和相变材料组成。

8.作为本发明的进一步改进,所述第一锥形波导的左边为宽边且连接所述第一宽波导、右边为窄边且连接所述窄形波导;所述第二锥形波导的右边为宽边且连接所述第二宽波导。

9.作为本发明的进一步改进,所述第一锥形波导和所述第二锥形波导的尺寸大小一

致,所述第一锥形波导的窄边与所述第二锥形波导的宽边平行;在所述第一宽波导中分别输入高阶模式和低阶模式,高阶模式受到所述第一锥形波导的引导进入所述功能区,在所述功能区中传输不改变模式阶数,然后从所述第二波导输出;低阶模式沿着所述第一波导传输不改变模式阶数。

10.作为本发明的进一步改进,所述功能区由若干个相同的亚波长单元构成,每个亚波长单元填充硅或二氧化硅,两种状态在dbs算法中分别用0和1表示;初始布局采用亚波长单元中充满硅,计算其品质因数(fom),然后从第一个亚波长单元开始在硅和二氧化硅之间切换材料,比较两种材料下的fom,保留fom值较高的对应材料;对下一个子单元进行相同优化,直至最后一个子单元完成优化为一次迭代;重复进行迭代,得到优化后的结构。

11.本发明的目的还在于提供一种硅基分模器的制备方法,以更好地应用上述硅基分模器。

12.为实现上述发明目的,本发明提供了一种硅基分模器的制备方法,所述制备方法应用前述的硅基分模器,该制备方法主要包括:

13.步骤1,设置衬底;

14.步骤2,在衬底上沉积下包层;

15.步骤3,在下包层上沉积波导层后刻蚀芯层;

16.步骤4,在芯层上沉积上包层以提供光学绝缘。

17.作为本发明的进一步改进,在步骤3具体包括:设置第一宽波导和第二宽波导,所述第一宽波导和所述第二宽波导传输高阶模式和低阶模式;设置窄形波导传输低阶模式。

18.作为本发明的进一步改进,所述第一锥形波导实现低阶模式低损耗传输并引导高阶模式至所述功能区,所述第二锥形波导引导来自所述功能区的高阶模式至所述第二宽波导。

19.作为本发明的进一步改进,在步骤3中具体包括:

20.步骤31,电子束光刻(ebl),将旋涂完成的光刻胶样片放入到ebl设备舱中,并将样片移动到事先设置好的扫描位置,扫描光刻胶样片形成经过优化后的芯层图案,对准电子枪焦点之后按照指定好的芯层图案自动扫描,加工的电子束的加速电压为20kv,束流为120pa,等到直写完结构后再将片子从ebl设备舱中取出;

21.步骤32,显影,将光刻完成的样片在室温下放入甲基异丁酮(mibk)和ipa的混合溶液中,摩尔比例为mibk:ipa=1:3,显影35秒,然后在ipa溶液中定影50秒,样片在显影后会显现出电子束光刻所光刻出的芯层图案,然后在热板上60℃热烘5分钟,在90℃热烘10分钟;

22.步骤33,刻蚀样片,使用icp刻蚀机对完成显影的样片进行刻蚀,icp刻蚀机的源功率为80w,刻蚀时间为1分40秒左右,刻蚀气体为sf4和c4f8气体流量分别为10sccm和15sccm,刻蚀的深度为220nm;

23.步骤34,洗去残胶,在完成刻蚀之后的芯层上面还残留着一些电子束曝光胶pmma,用丙酮、甲酮、异丙酮和去离子水分别进行超声波清洗10分钟,在完成清洗后用氮气枪烘干样片。

24.作为本发明的进一步改进,所述下包层为3μm的sio2。

25.本发明的有益效果是:创新性的在功能区引入亚波长单元,利用亚波长单元不同

的材料分布,改变了功能区的折射率分布。高阶模式的光在功能区受到亚波长单元的扰动,实现了在不改变模式阶数的情况下进行传输。本发明硅基分模器实现了低损耗、低串扰、大带宽、不改变模式阶数和紧凑的尺寸。可拓展性强,通过对功能区的逆向设计,设定不同的fom,可实现任意高阶和低阶模式的分离。该器件极大的丰富了模分复用系统,增加了集成光子器件的灵活度并提供了一种基于逆向设计的光学器件。

附图说明

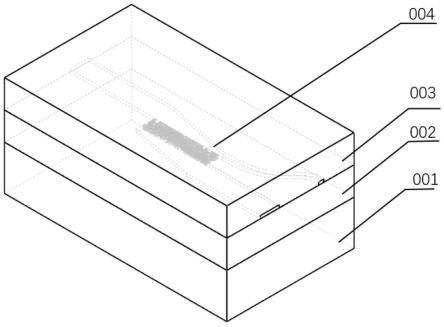

26.图1是本发明硅基分模器的截面示意图。

27.图2是本发明中衬底、下包层和芯层的结构示意图。

28.图3是本发明中芯层的结构图。

29.图4是本发明中芯层功能区的结构图。

30.图5是本发明硅基分模器的三维结构示意图。

31.图6是本发明硅基分模器输入te0模式时的传输谱。

32.图7是本发明硅基分模器输入te1模式时的传输谱。

具体实施方式

33.为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明进行详细描述。

34.如图1、图2、图3以及图4,本发明提供一种硅基分模器,包括依次层叠的衬底001、下包层002、芯层004及上包层003;芯层004包括相互连接的波导和功能区103,芯层包括第一波导101和第二波导102;功能区103位于所述第一波导101和第二波导102之间,第一波导101包括依次连接的第一宽波导201、第一锥形波导202以及窄形波导203,第二波导102包括依次连接的第二锥形波导301和第二宽波导302。

35.衬底001和所述波导的材料均为硅,下包层002和所述上包层003的材料均为二氧化硅,功能区103的材料为硅和二氧化硅组成或者为硅和相变材料组成。第一锥形波导202的左边为宽边且连接所述第一宽波导201、右边为窄边且连接所述窄形波导203;所述第二锥形波导301的右边为宽边且连接所述第二宽波导302。所述第一锥形波导202和所述第二锥形波导301的尺寸大小一致,所述第一锥形波导202的窄边与所述第二锥形波导301的宽边平行;在所述第一宽波导201中分别输入te1模式和te0模式。te1模式受到所述第一锥形波导202的引导进入所述功能区103,在所述功能区103中传输不改变模式阶数,然后从所述第二波导102输出;te0模式沿着所述第一波导101传输不改变模式阶数。

36.所述功能区由若干个相同的亚波长单元构成,每个亚波长单元填充硅或二氧化硅,两种状态在dbs算法中分别用0和1表示;初始布局采用亚波长单元中充满硅,计算其品质因数(fom),然后从第一个亚波长单元开始在硅和二氧化硅之间切换材料,比较两种材料下的fom,保留fom值较高的对应材料;对下一个子单元进行相同优化,直至最后一个子单元完成优化为一次迭代;重复进行迭代,得到优化后的结构。

37.该硅基分模器的制备方法主要包括:

38.步骤1,设置衬底001;该衬底001为5mm厚的硅晶片。

39.步骤2,在衬底001上沉积下包层002;该下包层002为3μm的pecvd sio2。

40.步骤3,在下包层002上刻蚀芯层004;该芯层为si。

41.步骤4,在芯层上沉积上包层003以提供光学绝缘;该上包层003为1μm的pecvd sio2。

42.步骤3具体包括:设置第一宽波导201和第二宽波导302,所述第一宽波导201和所述第二宽波导302传输te1模式和te0模式;设置窄形波导203传输te0模式。

43.第一锥形波导202实现te0模式低损耗传输并引导te1模式至所述功能区103。所述第二锥形波导301引导来自所述功能区103的te1模式至所述第二宽波导302。其中w1=1μm,w2=400nm,w3=400nm,w4=1μm,w5=100nm,l=5μm,g=1μm。

44.在步骤3中具体包括:

45.步骤31,ebl,将旋涂完成的光刻胶样片放入到ebl设备舱中,并将样片移动到事先设置好的扫描位置,扫描光刻胶样片形成经过优化后的芯层004图案,对准电子枪焦点之后按照指定好的芯层004图案自动扫描,加工的电子束的加速电压为20kv,束流为120pa,等到直写完结构后再将片子从ebl设备舱中取出;

46.步骤32,显影,将光刻完成的样片在室温下放入mibk和ipa的混合溶液中,摩尔比例为mibk:ipa=1:3,显影35秒,然后在ipa溶液中定影50秒,样片在显影后会显现出电子束光刻所光刻出的芯层003图案,然后在热板上60℃热烘5分钟,在90℃热烘10分钟;

47.步骤33,刻蚀样片,使用icp刻蚀机对完成显影的样片进行刻蚀,icp刻蚀机的源功率为80w,刻蚀时间为1分40秒左右,刻蚀气体为sf4和c4f8气体流量分别为10sccm和15sccm,刻蚀的深度为220nm;

48.步骤34,洗去残胶,在完成刻蚀之后的芯层004上面还残留着一些电子束曝光胶pmma,用丙酮、甲酮、异丙酮和去离子水分别进行超声波清洗10分钟,在完成清洗后用氮气枪烘干样片;

49.经测试,提出的硅基分模器的传输谱如图6和图7所示。

50.综上所述,本发明创造性地通过逆向设计的方法实现了一种实现模式分离的超紧凑硅基分模器,该硅基分模器可以在不改变模式阶数的前提下实现te0模式和te1模式的分离。该器件极大的丰富了模分复用系统。通过逆向设计实现功能区103的优化,极大的减小了相关损耗和串扰低,提高了相关性能的稳定性,增加了集成光子器件的灵活度。本发明尺寸为微米级,提高了系统的集成度。本发明也可以通过增加尺寸来提高性能。同时本发明与cmos制造工艺兼容,具有工艺成熟,成本低廉的优点。

51.以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1