反射光学元件和立体相机装置的制作方法

反射光学元件和立体相机装置

1.本发明是申请日为2018年8月22日、申请号为201880054278.3(国际申请号pct/jp2018/030949)、发明名称为“反射光学元件和立体相机装置”的发明专利申请的分案申请。

技术领域

2.本发明涉及一种轻量性和阻尼能力优异的反射光学元件,所述反射光学元件例如用于汽车用途。

背景技术:

3.例如,反射光学系统的优点在于,与折射光学系统相比,其易于减小整个光学系统的大小,并且不存在由波长引起的成像位移。

4.另外,近年来,成像装置已经减小尺寸并提高了性能。因此,成像装置还积极地安装于例如无人机和汽车的移动体上以及相关领域的相机、录像机和智能手机上,并且被更广范围地用于具有更高精度的应用中,例如距离测量以及周围环境的视觉感知。

5.例如,在汽车的情况下,除了红外激光扫描仪和毫米波雷达以外,还研究了将相机安装在汽车上以便实施未来自动驾驶,并且还给出在一个车辆中使用十个或更多个相机的示例。当相机用于这样的应用时,就规格来说,轻量性和几乎不因振动而性能退化的性质可能是相当重要的要素。

6.在反射光学系统中,镜面主要用作光学元件。在专利文献1中,公开了一种轻量且相对便宜的镜面和其制造方法。在此镜面中,将铝压铸产品用作基板。在基板上形成软和硬的辐射可固化树脂层,且在辐射可固化树脂层上进一步形成由铝或类似物制成的金属反射膜。

7.引用列表

8.专利文献

9.ptl 1:日本专利申请特开no.h5-107407

技术实现要素:

10.技术问题

11.尽管具有铝用于基板的构型的上述镜面是轻量的,但是在例如汽车、飞机、无人驾驶飞机和船只的移动体和例如相机和复印机的电子设备(所述移动体和电子设备都在镜面附近具有物理驱动部分)的应用中,可能存在由于振动引起的光学性能退化的问题。导致此问题的原因在于,铝和其合金通常是具有低阻尼能力的材料。

12.已鉴于上述问题而完成本发明,并且本发明提供了一种轻量且阻尼能力优异的反射光学元件。

13.问题的解决方案

14.根据本发明,提供了一种包括镜面的反射光学元件,在所述镜面中,在金属基板上

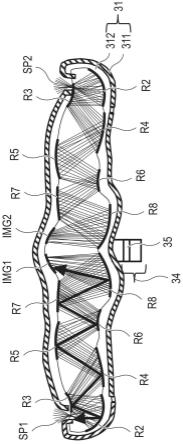

设置具有光学表面的树脂层,并且在所述光学表面上设置反射膜,其中,所述金属基板上形成有用于将光引入到第一成像光学系统的第一开口、所述第一成像光学系统的被配置为反射从所述第一开口引入的光的多个镜面、用于将光引入到第二成像光学系统的第二开口、以及所述第二成像光学系统的被配置为反射从所述第二开口引入的光的多个镜面,且其中,所述金属基板包括包含mg作为主成分的合金。

15.本发明的有益效果

16.根据本发明,可以提供轻量且阻尼能力优异的反射光学元件。

附图说明

17.图1是用于说明根据本发明的一个实施例的反射光学元件的透视图。

18.图2是用于说明根据本发明的一个实施例的光学装置的截面图。

19.图3是用于说明根据本发明的一个实施例的光学装置的截面图。

20.图4a是本发明的实施例中的立体相机主体的示意性截面图。

21.图4b是用于说明本发明的实施例中的反射表面的构型的示意性截面图。

22.图5是本发明的实施例中的立体相机主体的外部透视图。

23.图6是本发明的实施例中的立体相机主体的外部透视图。

24.图7是用于说明本发明的实施例中的立体相机主体的金属基板的构型的视图。

25.图8是其中设置有多个导热路径的示例的示意性局部截面图。

26.图9是用于示意性地说明本发明的实施例中的具有双重结构的壳体的截面图。

27.图10是用于示意性地说明本发明的实施例中的具有双重结构的壳体的具体构型的视图。

28.图11是根据本发明的实施例的立体相机装置的外部透视图。

29.图12是根据本发明的实施例的立体相机装置的前视图。

30.图13a是上面安装有根据本发明的实施例的立体相机装置的封闭式汽车的视图。

31.图13b是上面安装有根据本发明的实施例的立体相机装置的开放式汽车的视图。

32.图14是用于说明本发明的实施例中的制造过程的流程图。

33.图15是用于说明金属基板的制造方法的示意图。

34.图16a是用于说明本发明的实施例中的树脂部分的制造方法的示意性截面图。

35.图16b是用于说明本发明的实施例中的树脂部分的制造方法的示意性截面图。

36.图17是用于说明本发明的实施例中的反射膜的制造方法的示意图。

37.图18是用于说明本发明的实施例中的通过使用支撑基部进行光轴调节的示意图。

具体实施方式

38.根据本发明,本发明要解决的问题可以通过上述构型、特别是通过以下实施例来解决。

39.根据本发明的反射光学元件是一种包括镜面的反射光学元件,在所述镜面中,在金属基板上设置具有光学表面的树脂层且在所述光学表面上设置反射膜。在所述金属基板上形成有用于将光引入到第一成像光学系统的第一开口、所述第一成像光学系统的被配置为反射从所述第一开口引入的光的多个镜面、用于将光引入到第二成像光学系统的第二开

口、以及所述第二成像光学系统的被配置为反射从所述第二开口引入的光的多个镜面。所述金属基板包括包含mg作为主成分的合金,更优选地为mg-li合金。下面基于其实施例而详细描述本发明。

40.(第一实施例)

41.在图1中说明根据本发明的第一实施例的反射光学元件的一个示例的示意性透视图。在图1中,说明金属基板1和形成于金属基板1上的树脂层2,并且树脂层2具有光学表面。在此实施例中,通过在光学表面上形成反射膜3来形成反射光学元件。在此情况下,金属基板1包括包含mg作为主成分的合金,更优选地为mg-li合金。

42.[金属基板]

[0043]

金属基板1在此实施例中由包含mg作为主成分的合金(更优选地为mg-li合金)制成。对mg-li合金没有特别限制,并且mg-li合金是通过至少将锂添加到镁来获得的镁-锂合金。mg-li合金优选包含5质量%或更多且20质量%或更少的锂和0.5质量%或更多且15质量%或更少的铝,并且可以进一步包含5质量%或更少的钙,其余是镁。也就是说,金属基板1包含mg作为主成分,并且具体地,包含60质量%或更多的mg。优选地,不可避免的杂质的量更少。

[0044]

更具体地,存在给定合金,例如由santoku有限公司制造的lax(商品名;包含li、al和ca的mg合金)和由安立材料科技有限公司(anritsu materials technology co.,ltd.)制造的alz(商品名;包含al、li和zn的mg合金)。

[0045]

mg-li合金基板的模制方法没有特别限制,且可以通过诸如铸造和注射模制的各种已知方法模制mg-li合金基板。通常,通过铸造、注射模制或类似工艺经受一次加工的基板可以在退火处理后经受二次加工,以便满足作为基板的期望尺寸精度,并接着经受防锈处理。

[0046]

迄今为止,众所周知纯mg材料具有高阻尼能力。但是,纯mg材料的比强度低并且易于燃烧。因此,纯mg材料的实用性较差。同时,例如az91(9%al-1%zn-mg)或am60(6%al-0.4%zn-mg)的合金mg材料是在比强度等方面适当改善并且具有高实用性的材料。然而,当mg材料被合金化时,纯mg材料的高阻尼能力丧失。mg合金在阻尼合金分类中被分类为位错型,但是mg-li合金可属于另一种不同分类,例如复合型。本发明的发明人已发现其特定特征。当材料用于移动体中的应用或用于靠近振动源的构件时,所述特征可以有效地衰减振动,并且可以有效地减少成像装置或类似物固有的功能退化。

[0047]

[树脂层]

[0048]

对于本发明中的树脂层的材料没有特别限制,并且可以使用各种已知树脂。

[0049]

当通过热压模制形成树脂层和其光学表面时,将期望的树脂的颗粒、膜、熔融体或类似物设置于具有期望光学表面的模具与包含mg作为主成分的将被用作基板的合金(更优选地为mg-li合金)之间。接着,将所得物加热到熔融温度或更高,以由此能够通过已知方法进行压力模制。

[0050]

对本发明的树脂层中使用的树脂没有特别限制,只要满足期望特性即可,并且可以使用已知树脂,例如丙烯酸树脂、酯基树脂、醚基树脂、酰胺基树脂、酰亚胺基树脂、烯烃基树脂或氟基树脂。具体地,当要抑制由于吸水引起的树脂层的变形时,可以优选使用烯烃基树脂,并且可以更优选使用环烯烃基树脂。

[0051]

当通过辐射固化模制形成树脂层时,期望的辐射可固化树脂设置并填充于具有期望光学表面的模具与包含mg作为主成分的将被用作基板的合金(更优选地为mg-li合金)之间,并且可以用辐射固化。

[0052]

在此情况下将被使用的树脂没有特别限制,只要满足期望特性即可,并且可以使用已知树脂,例如丙烯酸基树脂、环氧基树脂、氰酸酯基树脂或氟基树脂。考虑到树脂层的光学表面的稳定性,可以优选地使用丙烯酸树脂和环氧基树脂。当更适当地控制光学表面的表面精度时,可以使用固化收缩率小的辐射可固化树脂。

[0053]

对树脂层的厚度没有特别限制。当特别关注由热膨胀引起的光学表面的扭曲时,厚度优选地是20μm或更大且2,000μm或更小,更优选地是50μm或更大且1,000μm或更小。当树脂层的厚度显著较小时,由于受到将被用作基板的包含mg作为主成分的合金(更优选地为mg-li合金)的表面粗糙度的影响,光学表面的表面粗糙度可能不会变为期望粗糙度。当树脂层的厚度显著较大时,不能充分获得通过基板的支撑减小由于树脂热膨胀引起的光学表面扭曲的效果,并且可能无法在使用环境的温度范围内保持期望的光学表面。

[0054]

可以在形成树脂层之前进行例如基板表面处理和底漆处理的已知过程,以便改善树脂层与基板之间的粘合性。另外,当在光学表面的形状稳定性方面希望减小由树脂层的模制引起的残余应力时,可以在模制树脂层之后执行退火处理。

[0055]

[反射膜]

[0056]

作为此实施例中的将在树脂层的光学表面上形成的反射膜,可以使用由铝、银、铬或类似物制成的已知反射膜。从反射率的视角,可以优选使用由铝或银制成的反射膜,并且可以更优选地使用由银制成的反射膜。进一步,可以在反射膜的表面上形成保护膜、反射增强膜或类似物,并且可以在展现期望特性的范围内使用各种已知膜结构。

[0057]

(第二实施例)

[0058]

在图2中说明根据本发明的第二实施例的包括联接部分的光学装置的一个示例的示意性截面图。图2是用于说明光学装置的一个示例的图示,在所述光学装置中通过联接部分保持具有多个镜面的光学部分。具体地,说明包括投影光学系统的图像投影装置,所述投影光学系统被配置为将在图像显示面板23上显示的图像放大并投影到屏幕上。

[0059]

在图2中,说明用作功能部分的镜面m1至m6。还说明保护玻璃22。镜面m1至m6由基部21定位。在此实施例中,作为基部21,说明基部21由金属制成的金属部211和由树脂制成的树脂部分212形成的示例。然而,本发明不限于此,基部21可以具有任何形式,只要基部21可以保持镜面m1至m6即可。金属部分211可以具有其全部或至少一部分由包含mg作为主成分的合金(更优选地为mg-li合金)制成的构型。另外,还说明联接部分24,所述联接部分被配置为将包括用作功能部分的镜面m1至m6和基部21的光学部分安装于另一构件上。联接部分24可以是与基部21一体形成的单个构件,或者可以是与基部21分离的构件。也就是说,根据此实施例的光学装置可以由光学部分和联接部分形成。

[0060]

此实施例的特征在于,被配置为将包括用作功能部分的镜面m1至m6以及基部21的光学部分安装于另一构件上的联接部分24由包含mg作为主成分的合金(更优选地为mg-li合金)制成。替代性地,联接部分24的一部分25可以由包含mg作为主成分的合金(更优选地为mg-li合金)制成,而其余部分可以由另一种金属制成。由包含mg作为主成分的合金(更优选地为mg-li合金)制成的联接部分阻尼能力优异且轻量,并且适合作为阻尼构件。

[0061]

用作功能部分的镜面m1至m6可以均是在第一实施例中描述的反射光学元件。也就是说,镜面m1至m6中的每个镜面可以是在金属基板(下文还被称作“基板部分”)的表面上形成有反射膜并且所述基板部分由包含mg作为主成分的合金(更优选地为mg-li合金)制成的镜面。

[0062]

另外,镜面m1至m6中的每一个镜面可以是在基部21上直接形成反射膜的镜面,而不是在基板部分的表面上形成反射膜的镜面。在此情况下,基部21也用作基板部分。

[0063]

可以将由铝、银、铬或类似物制成的已知反射膜用作反射膜。从反射率的视角,可以优选使用由铝或银制成的反射膜,并且可以更优选地使用由银制成的反射膜。

[0064]

可以在反射膜的表面上形成保护膜、反射增强膜和类似物,并且可以在展现期望特性的范围内使用各种已知膜构型。

[0065]

在此实施例中,以与第一实施例中相同的方式,对mg-li合金没有特别限制,并且mg-li合金是通过至少将锂添加到镁来获得的镁-锂合金。mg-li合金优选包含5质量%或更多且20质量%或更少的锂和0.5质量%或更多且15质量%或更少的铝,并且可以进一步包含5质量%或更少的钙,其余是镁。也就是说,mg-li合金包含mg作为主成分,并且具体地,包含60质量%或更多的mg。优选地,不可避免的杂质的量更小。

[0066]

更具体地,存在给定合金,例如由santoku有限公司制造的lax(商品名)和由安立材料科技有限公司(anritsu materials technology co.,ltd.)制造的alz,其均具有上述组成。

[0067]

(第三实施例)

[0068]

在图3中说明根据本发明的第三实施例的反射光学元件的示意性截面图。图3是用于说明立体相机装置的一个示例的视图,在所述立体相机装置中,金属基板上形成有用于将光引入到第一成像光学系统的第一开口、第一成像光学系统的被配置为反射从第一开口引入的光的多个镜面、用于将光引入到第二成像光学系统的第二开口、以及第二成像光学系统的被配置为反射从第二开口引入的光的多个镜面。具体地,说明一种装置的示意性截面,所述装置具有近似于例如日本专利申请特开no.2017-044722中描述的成像装置的形状。

[0069]

在图3中,说明了一种状态,在所述状态中,光从两个开口sp1和sp2中的每一个开口引入并且被反射表面镜面r2至r8顺序地反射以在成像元件img1和img2中的每一个中形成图像。反射表面镜面r2至r8用作功能部分。镜面r2至r8均由基部31定位。在此实施例中,作为基部31,说明了基部31由金属制成的金属部311和由树脂制成的树脂部分312形成的示例。然而,本发明不限于此,基部31可以具有任何形式,只要基部31可以保持镜面r2至r8即可。金属部分311可以具有其全部或至少一部分由包含mg作为主成分的合金(更优选地为mg-li合金)制成的构型。还说明联接部分34,所述联接部分被配置为将包括用作功能部分的镜面r2至r8和基部31的光学部分安装于另一构件上。联接部分34可以是与基部31一体形成的单个构件,或者可以是与基部31分离的构件。也就是说,根据此实施例的光学装置可以由光学部分和联接部分形成。

[0070]

此实施例的特征在于,被配置为将包括用作功能部分的镜面r2至r8以及基部31安装于另一构件上的联接部分34由包含mg作为主成分的合金(更优选地为mg-li合金)制成。替代性地,联接部分34的一部分35可以由包含mg作为主成分的合金(更优选地为mg-li合

金)制成,而其余部分可以由另一种金属制成。由包含mg作为主成分的合金(更优选地为mg-li合金)制成的联接部分阻尼能力优异且轻量,并且适合作为阻尼构件。

[0071]

用作功能部分的镜面r2至r8均可以是在第一实施例中描述的反射光学元件。也就是说,镜面r2至r8中的每一个镜面可以是在金属基板(下文还被称作“基板部分”)的表面上形成有反射膜并且所述基板部分由包含mg作为主成分的合金(更优选地为mg-li合金)制成的镜面。

[0072]

另外,镜面r2至r8中的每一个可以是在基部31上直接形成反射膜的镜面,而不是在基板部分的表面上形成反射膜的镜面。在此情况下,基部31也用作基板部分。

[0073]

可以将由铝、银、铬或类似物制成的已知反射膜用作反射膜。从反射率的视角,可以优选使用由铝或银制成的反射膜,并且可以更优选地使用由银制成的反射膜。

[0074]

可以在反射膜的表面上形成保护膜、反射增强膜和类似物,并且可以在展现期望特性的范围内使用各种已知膜构型。替代性地,用作功能部分的镜面可以包括在基部31上直接形成反射膜的镜面,而不是仅由如上所述在基板部分的表面上形成反射膜的镜面形成。在此情况下,基部31也用作基板部分。

[0075]

在此实施例中,以与第一实施例中相同的方式,对mg-li合金没有特别限制,并且mg-li合金是通过将至少锂添加到镁来获得的镁-锂合金。mg-li合金优选包含5质量%或更多且20质量%或更少的锂和0.5质量%或更多且15质量%或更少的铝,并且可以进一步包含5质量%或更少的钙,其余是镁。也就是说,mg-li合金包含mg作为主成分,并且具体地,包含60质量%或更多的mg。优选地,不可避免的杂质的量较少。

[0076]

更具体地,存在给定合金,例如由santoku有限公司制造的lax(商品名)和由安立材料科技有限公司(anritsu materials technology co.,ltd.)制造的alz,其均具有上述组成。

[0077]

现在,通过示例和比较例进一步具体描述本发明。但是,本发明决不限于这些示例。

[0078]

[示例]

[0079]

(振动损耗因子的测量)

[0080]

在以下示例和比较例中的每一个中,通过振动阻尼法(日本工业标准(jis)g0602)测量振动损耗因子,作为例如mg-li合金基板、mg合金基板和al合金基板的各种金属基板的阻尼能力的指标。振动损耗因子是指示阻尼性能的标度。振动损耗因子的值越高意味着阻尼性能越高。

[0081]

具体地,将各种金属基板均切成预定大小,并保持每个金属基板的长边的两端。之后,用振动用电磁线圈使金属基板振动并将金属基板卸载,且运用激光位移计测量卸载后的金属基板的中央处的振幅位移量。通过将在此情况下的振动频率设定为各种金属基板中的每个金属基板的共振频率、节点间距离设定为40mm、线圈电感设定为101k(100μh)、并将电压设定为1vp-p的正弦波,通过使用在样品表面上产生的涡流使金属基板振动。

[0082]

通过以下表达式1,从所获得振幅位移量的时间依赖性的测量值确定振动损耗因子。

[0083]

[数学表达式1]

[0084]

y=e-π

·f·

η

·

x

ꢀꢀꢀꢀꢀ

(表达式1)

[0085]

其中x代表时间;y表示振幅位移量;f表示振动数;且η表示振动损耗因子。

[0086]

[示例1]

[0087]

通过使用具有90mm

×

10mm

×

0.5mm的大小的mg-li合金基板(由santoku有限公司制造的lax 1491(商品名称);14%li-9%al-1%ca-mg)(振动频率:1.04khz),通过上述方法确定振动损耗因子。结果在表1中示出。另外,还在表1中示出lax 1491(商品名称)的比重。

[0088]

[示例2]

[0089]

通过使用具有98mm

×

10mm

×

2mm的大小的mg合金基板(az91(9%al-1%zn-mg))(振动频率:2.82khz),通过上述方法确定振动损耗因子。结果在表1中示出。另外,还在表1中示出az 91的比重。

[0090]

[比较例1]

[0091]

通过使用具有98mm

×

10mm

×

2mm的大小的al-si-mg基铝合金基板(ac4c(7.5%si-0.45%mg-al))(振动频率:3.30khz),通过上述方法确定振动损耗因子。结果在表1中示出。另外,还在表1中示出ac4c的比重。

[0092]

[表1]

[0093][0094]

从上述结果发现,当预定构件的至少一部分由包含mg作为主成分的合金(更优选地,mg-li合金)制成时,可以获得轻量并且具有高阻尼能力的反射光学元件和阻尼构件。

[0095]

(第四实施例)

[0096]

现在,参考附图描述根据本发明的第四实施例的立体相机装置和其制造方法。根据第四实施例,可以以低成本提供小型立体相机装置,在所述小型立体相机装置中,即使当立体相机装置被局部加热或冷却时,也会抑制立体测量的精度降低。

[0097]

(立体相机主体)

[0098]

图4a是用于说明根据第四实施例的立体相机主体的基本构型的示意性截面图。

[0099]

立体相机主体101包括立体成像光学系统stu,且立体成像光学系统stu包括在图的右侧上的第一成像光学系统lo1以及在图的左侧上的第二成像光学系统lo2。

[0100]

第一成像光学系统lo1包括用作用于引入环境光的第一开口的开口sp11、反射表面r11、反射表面r12、反射表面r13、反射表面r14和反射表面r15。第二成像光学系统lo2包括用作用于引入环境光的第二开口的开口sp12、反射表面r21、反射表面r22、反射表面r23、反射表面r24和反射表面r25。每个反射表面形成为自由弯曲表面镜。开口sp11和开口sp12分别可以用作第一成像光学系统lo1和第二成像光学系统lo2的光圈。

[0101]

在图4a中,第一成像光学系统lo1和第二成像光学系统lo2的每个基准轴(中心主光线)由交替的长短虚线表示,并且配置有基准轴由多个倾斜的反射表面弯曲的两个离轴

光学系统。优选地,由于以下原因,第一成像光学系统lo1与第二成像光学系统lo2被配置为在左右两侧上彼此对称。当左右侧上的光学系统的视场角彼此不同时,可以通过立体测量来测量距离的范围由具有较小视场角的成像光学系统确定。另外,当两个光学系统之间的f数和焦距不同时,存在距离测量的精度可能降低的风险。

[0102]

立体相机主体101包括第一金属基板(第一金属框架)102和第二金属基板(第二金属框架)103,且第一成像光学系统lo1和第二成像光学系统lo2如下所述地安装在金属基板上。

[0103]

在第一金属基板102上形成有开口sp11、以及形成第一成像光学系统lo1的一部分的反射表面r12和反射表面r14,所述开口sp11用作用于向第一成像光学系统lo1引入环境光的光圈表面。另外,在第一金属基板102上形成有开口sp12、以及形成第二成像光学系统lo2的一部分的反射表面r22和反射表面r24,所述开口sp12用作用于向第二成像光学系统lo2引入环境光的光圈表面。另外,在第一金属基板102上,图像传感器img11固定到与第一成像光学系统lo1的成像表面相对应的位置,图像传感器img12固定到与第二成像光学系统lo2的成像表面相对应的位置。

[0104]

作为图像传感器,例如,使用对可见光(波长:380nm至700nm)敏感的成像元件,例如cmos图像传感器或ccd图像传感器。进一步优选地,图像传感器是除了可见光之外还能够接收处于与可见光的波长带不同的波长带(例如,在1,000nm附近的近红外区域)中的光并且能够将接收到的光转换成电信号的成像元件。如此实施例,在成像光学系统中仅由反射表面形成具有屈光力(光焦度)的光学表面的情况下,不存在色差,且因此,可以在比由折射光学系统形成的成像光学系统的波长带更宽的波长带下维持高成像性能。因此,当成像元件的光接收波长范围较大时,还可以同时获得除可见光之外的信息。因此,具有屈光力(光焦度)的光学表面仅由反射表面形成的成像光学系统是优选的,因为与红外相机装置单独安装在其上的相机系统相比,整个系统可以减小尺寸。

[0105]

在第二金属基板103上,形成有形成第一成像光学系统lo1的一部分的反射表面r11和反射表面r13、以及形成第二成像光学系统lo2的一部分的反射表面r21和反射表面r23。

[0106]

另外,由金属制成的支撑基部4和由金属制成的支撑基部5被设定到第二金属基板103,并且对于位置和姿态,支撑基部4和支撑基部5可以独立地被调节。第一成像光学系统lo1的最终反射表面r15形成于支撑基部4上,且第二成像光学系统lo2的最终反射表面r25形成于支撑基部5上。反射表面r15和反射表面r25以通过支撑基部4与支撑基部5的中介来调节位置和姿态的方式被支撑,以使得在图像传感器img11和图像传感器img12的成像表面的每一个成像表面上由每个成像光学系统适当地形成图像。

[0107]

在第一金属基板102与第二金属基板103的两端由固定构件6和固定构件7紧密保持的状态下,第一金属基板102与第二金属基板103彼此对准且彼此固定,以由此形成一个单元(将被联合)。第一金属基板102和第二金属基板103彼此定位且固定,使得形成于两个金属基板上的反射表面彼此相对,以在右侧和左侧上形成两个离轴光学系统。形成第一成像光学系统lo1和第二成像光学系统lo2的多个反射表面均具有旋转非对称的曲率,并且被布置为在倾斜状态下彼此相对以使得基准轴弯曲。通过形成这样的反射表面,可以更易于校正像差并且可以提高成像性能。在此实施例中,左右两侧上的成像光学系统的反射表面

和光圈表面分别与同一金属基板一体地形成,且因此不需要在组装时调节两个成像光学系统的位置。

[0108]

为了易于理解立体相机主体101的结构,在图5和图6中说明立体相机主体101的外部透视图。图5是从能够看到奇数反射表面的角度观察时的透视图,且图6是从可以看到偶数反射表面和图像传感器的成像表面的角度观察时的透视图。图6中的偶数反射表面和图5中的奇数反射表面形成于未直接看到的位置处,且在反射表面布置的位置处用金属基板的后侧上的圆括号说明反射表面的附图标记。

[0109]

(反射表面)

[0110]

接下来,描述在实施例中形成于金属基板和由金属制成的支撑基部上的反射表面。金属基板或由金属制成的支撑基部的基部材料的表面也可以用作反射表面。然而,在此情况下,需要先进的加工技术来将表面加工成具有旋转非对称曲率和高反射率的反射表面,并且不能期望大批量生产。因此,将基部材料的表面用作反射表面是不现实的。

[0111]

鉴于前述内容,在此实施例中,如图4b中说明,在金属基板或由金属制成的支撑基部(其为基部)的表面上形成具有高形状精度的树脂部分,并且在树脂部分上形成由例如金属制成的反射膜以用作反射表面。

[0112]

图4b是用于说明此实施例中的反射表面的构型的示意性截面图,且说明了基部材料121、树脂部分122和反射膜123。图中说明的基部材料121是金属基板或由金属制成的支撑基板。在基部材料121上形成模仿反射表面的形状的弯曲表面121a。然而,不需要以高形状精度形成弯曲表面121a,且弯曲表面121a可以是例如粗糙表面。树脂部分122是通过使用例如嵌件模制技术在基部材料121上的预定位置处由树脂形成的部分。具有旋转不对称曲率的弯曲表面122a例如通过涉及转印模具表面的方法以高精度形成于树脂部分122的表面上。反射膜123例如通过涉及气相沉积金属的方法以高精度形成于弯曲表面122a上。

[0113]

考虑到树脂部分和反射膜的制造方法,难以在单个金属基板上形成两个成像光学系统的所有反射表面。因此,在此实施例中,反射表面布置于两个金属基板和两个支撑基部上。

[0114]

具体地,如图7中说明,金属基板102和金属基板103布置于分离的框架中,在所述金属基板102上反射表面被配置为以从入射侧数偶数次反射光,在所述金属基板103上反射表面被配置为以从入射侧数奇数次反射光。另外,提供了上面形成有最终反射表面的支撑基部4和支撑基部5。当不需要通过调节最终反射表面的位置和姿态来执行成像光学系统和图像传感器的对准时,最终反射表面也可以形成于金属基板103上。通过将彼此相对的偶数反射表面与奇数反射表面分别排列并布置于不同框架的一个表面上的构型,通过使用例如嵌件模制和气相沉积的一般制造技术,可以以低成本以高精度执行树脂部分和反射膜的形成。

[0115]

(导热路径)

[0116]

接下来,参考图4a描述此实施例中的立体相机主体101中包括的导热路径。

[0117]

当由于来自外部环境的局部加热或冷却而在立体相机主体中出现温度分布时,在单元的每个部分中发生膨胀或收缩,并且存在成像光学系统可能无法展现预定性能的风险。当立体相机主体的每个框架由导热性优异的金属制成时,每个框架中的温度分布保持较小。问题在于,在第一金属基板102与第二金属基板103之间发生温差的情况。在此情况

下,在被配置为以奇数次反射光的反射表面与被配置为以偶数次反射光的反射表面之间的关系中,相对位置和方向或反射表面形状发生改变,并且存在会影响成像特性的风险。

[0118]

鉴于前述内容,在此实施例中,第一金属基板102与第二金属基板103在两个端部处以令人满意的导热彼此抵靠,使得在金属基板之间不会发生较大温差。也就是说,通过使用作为导热构件的固定构件6和固定构件7来将第一金属基板102与第二金属基板103彼此固定,使得通过金属基板之间的直接接触形成具有令人满意的导热性的多个导热路径。在图4a中,第一金属基板102与第二金属基板103在抵靠部分8和抵靠部分9中彼此抵靠,并且形成被配置为令人满意地导热的两个导热路径。

[0119]

适当的是,使第一金属基板102与第二金属基板103彼此接触的部分经受镜面处理或类似处理以便具有增加的表面平坦度,以使得在抵靠部分8和抵靠部分9中每个接触面积变得足够大。另外,当使不具有高平坦度的粗糙表面彼此抵靠时,确保抵靠部分8和抵靠部分9的每个总面积使得可以获得基本上足够的接触面积。也就是说,通过考虑到平坦度提供具有能够获得所需接触面积的大小(总面积)的抵靠部分,可以确保第一金属基板102与第二金属基板103之间的导热性足够大。

[0120]

(另一导热路径模式)

[0121]

在图4a的实施例中,使相对的表面在金属基板的端部处彼此直接接触,以便在第一金属基板102和第二金属基板103之间形成具有令人满意的导热的导热路径。本发明的实施例不限于此。换句话说,仅需要形成足够地增加第一金属基板102和第二金属基板103之间的导热的导热路径。

[0122]

下文描述形成足够地增加导热率的导热路径的方法和其形成位置。

[0123]

首先,形成导热路径的方法不限于如上所述的金属基板的表面之间的接触。例如,第一金属基板102与第二金属基板103可以彼此靠近或者可以彼此局部抵靠,且导热构件可以布置于它们之间的间隙中或布置在抵靠部分的周边上。

[0124]

作为导热构件,例如可以使用包含导热性微粒和导热凝胶的油脂,例如银油脂、陶瓷油脂、碳油脂和纳米金刚石油脂。另外,可以在第一金属基板102与第二金属基板103之间插入例如导热片或导热带的片状导热材料。

[0125]

另外,导热路径可以由被配置为将第一金属基板102与第二金属基板103彼此固定的固定构件形成。例如,在第一金属基板102与第二金属基板103彼此对准之后,可以通过将导热粘合剂用作固定构件来将第一金属基板102与第二金属基板103彼此固定。从增加第一金属基板102与第二金属基板103之间的导热率的视角,导热粘合剂的优选导热率是0.1[w/mk]或更大且5.0[w/mk]或更小。替代性地,通过将固定构件6和固定构件7用作具有令人满意的导热率的弹性金属夹具,第一金属基板102与第二金属基板103可以通过像夹子一样被保持来彼此固定。不用说,金属夹具不限于弹性金属构件。第一金属基板102与第二金属基板103可以通过使用塑性变形的金属材料进行铆接而彼此固定,或者可以通过使用利用金属螺栓和螺母或类似物的机械固定工具来形成导热路径。

[0126]

另外,导热构件可以设置于与金属基板的固定部分和抵靠部分分离的位置处。例如,第一金属基板102与第二金属基板103可以用金属箔、导热片或类似物覆盖,使得第一金属基板102与第二金属基板103彼此接触。替代性地,第一金属基板102与第二金属基板103可以由例如金属线或碳纤维的导热构件结合,使得第一金属基板与第二金属基板彼此结

合。导热构件的形成位置不限于图4中说明的金属基板的端部,并且可以设置于端部的内侧上。从易于安装的视角,优选地,每个导热构件设置于第一金属基板102的开口sp11和开口sp12的外侧上,也就是说,设置于金属基板的每个端部侧上。

[0127]

另外,第一成像光学系统lo1与第二成像光学系统lo2被形成为彼此线性对称,且因此期望将导热路径也被布置为沿着第一成像光学系统和第二成像光学系统被排列的方向对称。这是因为,即使当在立体成像光学系统stu中发生温度分布时,当在第一成像光学系统lo1与第二成像光学系统lo2中对称地出现温度分布时,立体测量也受到较少影响。

[0128]

另外,导热构件不限于如图4a中说明在第一成像光学系统lo1和第二成像光学系统lo2的每一侧上的仅一部分中设置导热构件的模式,且导热构件可以以更多数量的部分设置。在此情况下,可以组合形成导热路径的多种上述方法来加以使用。

[0129]

图8是用于示意地说明导热构件设置在多个部分中的一个示例的图示。为了便于说明,仅说明第一成像光学系统lo1侧,但是导热路径也形成在第二成像光学系统lo2侧上,以便与第一成像光学系统lo1侧上的导热路径线性对称。

[0130]

在图8中说明的示例中,在第一成像光学系统lo1侧上的三个部分中布置有导热路径。首先,在开口sp11的外侧上设置有第一金属基板102与第二金属基板103彼此抵靠的抵靠部分10。也就是说,在开口sp11与金属基板的端部之间布置有导热路径。在更靠外的一侧上,设置有由金属制成的固定工具11,所述固定工具被配置为保持并将第一金属基板102的端部与第二金属基板103的端部彼此固定。也就是说,由金属制成的固定工具11形成的导热构件布置在金属基板的端部的外侧。另外,在开口sp11的内侧上,即,在跨开口sp11与第一金属基板102的端部相对的一侧上,在第一金属基板102的外表面和第二金属基板103的外表面上设置有由导热构件形成的导热路径,所述导热构件是由金属制成的线材构件12。

[0131]

如上所述,通过在立体成像光学系统的每个成像光学系统中布置多个导热路径,可以进一步有效地减少温度分布的发生。

[0132]

(立体相机装置)

[0133]

接下来,描述上面安装有立体相机主体101的立体相机装置。立体相机装置包括被配置为保护立体相机主体101以便防止不必要的环境光、灰尘等进入立体相机主体101并防止立体相机主体101与外部物体直接接触的壳体。

[0134]

在此实施例中,立体相机主体101安装于具有双重结构的壳体中,以便增强保护性能并抑制来自外部环境的加热和冷却对立体相机主体101的影响。

[0135]

图9是用于示意性地说明具有双重结构的壳体的截面图。说明了立体相机装置800、立体相机主体101、内壳体603和外壳体605。立体相机主体101容纳于内壳体603中并且在与内壳体603分离的状态下被支撑和固定,在立体相机主体101与内壳体603之间通过使用多个支撑构件602形成有间隙。内壳体603在与外壳体605分离的状态下被支撑和固定,在内壳体603与外壳体605之间通过使用多个支撑构件604形成有间隙。支撑构件602和支撑构件604均具有这样的结构,在所述结构中,一端以点或微小区域接触并支撑配合构件。因此,通过间隙的双重形成和使用均具有小接触面积的多个支撑件,可以增强外部环境与立体相机主体101之间的隔热性。因此,即使当立体相机装置800被来自外部的直射阳光或冷空气局部加热或冷却时,也可以减小对立体相机主体101的热影响。

[0136]

具体地,结合具有双重结构的壳体和包括于立体相机主体101中的导热路径,即使

当根据此实施例的立体相机装置800从外部环境被加热或冷却时,立体相机主体101中温度分布的发生也会得到抑制。即使当温度环境改变时,立体成像光学系统的光学特性的改变也很小。因此,可以稳定地获得反映正确视差的立体图像,并且可以维持立体测量的精度。

[0137]

接下来,在图10中说明包括在根据实施例的立体相机装置800中的具有双重结构的壳体的具体构型。如所说明,内壳体603包括内壳体上部构件6031和内壳体下部构件6032。立体相机主体101以被内壳体上部构件6031和内壳体下部构件6032保持的方式被支撑。另外,外壳体605包括外壳体上部构件6051和外壳体下部构件6052,且外壳体605被配置为以将内壳体603与外壳体上部构件6051和外壳体下部构件6052保持在一起的方式支撑内壳体603。

[0138]

被配置为将立体相机装置安装于汽车挡风玻璃或类似物上的附接构件606接合到外壳体605的上部。调节附接构件606的倾斜表面607的形状,以便使其与待安装立体相机装置的挡风玻璃紧密接触。

[0139]

图11是立体相机装置800的外部透视图,且图12是立体相机装置800的前视图。如所说明,在内壳体、外壳体和附接构件的前表面侧上形成有均朝向端部扩宽的多个开口,使得具有预定视场角的环境光进入立体相机主体的开口sp11和开口sp12。

[0140]

图13a和图13b是上面安装有立体相机装置800的汽车的示例的视图。在图13a和图13b二者中,说明汽车1000、挡风玻璃1001和乘员座位1002。如图13a和图13b中说明,立体相机装置800相对于作为窗玻璃的挡风玻璃1001设置于乘员座位1002侧上,并且具体地安装于挡风玻璃1001的上边缘部分附近。

[0141]

根据此实施例的立体相机装置800可以适当地安装于乘员座位的上部部分如图13b中所示开放的汽车以及乘员座位如图13a中所示闭合的汽车中的挡风玻璃上。

[0142]

在自动驾驶和驾驶辅助复杂的情况下,当需要在汽车向后移动时测量汽车与后方行驶的另一汽车之间的距离或测量汽车与物体之间的距离时,立体相机装置800也可以在后侧上安装于窗玻璃的乘员座位侧上。即使在此情况下,在根据此实施例的立体相机装置中,也可以抑制由直射阳光、冷空气或类似物引起的立体测量的精度降低,且因此可以获得具有高可靠性的测量结果。

[0143]

本发明的实施例不限于上述实施例,并且可以适当地加以修改或组合。例如,可以适当地改变形成每个成像光学系统的自由弯曲表面镜的数量、形状、布置等。

[0144]

(制造方法)

[0145]

现在,参考附图描述根据本发明的第四实施例的制造立体相机装置的方法。

[0146]

图14是用于说明立体相机装置的制造过程的流程图。

[0147]

首先,在步骤s1中,形成构成立体相机主体101的骨架部分的第一金属基板102、第二金属基板103、由金属制成的支撑基部4和由金属制成的支撑基部5。如上所述,考虑到树脂部分和反射膜的制造方法,难以在单个金属框架上形成两个成像光学系统的所有反射表面。因此,在此实施例中,反射表面布置于两个金属基板和两个支撑基部上。具体地,如图7中说明,第一金属基板102和第二金属基板103布置于分离的框架中,在所述第一金属基板102上,反射表面被配置为以从入射侧数的偶数次反射光,在所述第二金属基板103上,反射表面被配置为以从入射侧数的奇数次反射光。

[0148]

例如,可以通过冲压加工、压铸、例如触变成型的模具成型、以及切削加工来制造

金属基板和由金属制成的支撑基部。将被使用的金属材料包括包含mg作为主成分的合金。包含mg作为主成分的合金的优点在于合金轻量且阻尼能力优异,并且可以以低成本制造轻量且刚度高的框架和支撑基部。另外,当使用镁合金时,可以通过触变成型法以更高精度制造由金属制成的透镜筒构件。因此,从提高反射表面的精度(表面精度和位置精度)的视角,存在优点。

[0149]

图15是用于说明被配置为制造金属基板和由金属制成的支撑基部的注射模制装置的视图。在图15中,说明了模具60、型腔61、原料料斗62、镁合金碎片63、加热器64、螺杆65、缸体66、储存部分67、高速注射单元68和喷嘴69。

[0150]

例如,当将镁合金碎片63作为金属材料装载到原料料斗62中时,金属材料通过加热器64被加热以被液化,并被螺杆65加压以穿过缸体66流到储存部分67。接着,通过高速注射单元68的动作,从喷嘴69注入储存于储存部分67中的介于560℃至630℃的温度的液态金属。在模具60中形成与待形成的金属框架或支撑基部的形状匹配的型腔61,并且使从喷嘴69注射到型腔61中的熔融金属冷却以固化并被从型腔取出。

[0151]

参考图14,在步骤s2中,在步骤s1中制造的每个金属基板和每个支撑基部上形成用作反射表面的底层的树脂部分122(参见图4b)。

[0152]

作为形成树脂部分的方法,可以利用诸如嵌件模制法、热压接合法或复制品模制法的使用模具的模制技术。运用满足预先制备的反射表面的形状精度的模具,当在金属基板和支撑基部中存在制造误差时,可以吸收其影响,并且可以形成具有高精度的反射表面形状。

[0153]

图16a是用于说明通过嵌件模制法在第二金属基板103上形成树脂部分的示例的示意截面图,图16b是沿着图16a的线x-x截取的插入模具的示意性截面图。在图16a和图16b中,说明上模具71、下模具72、第二金属基板103、以及形成为反射表面r11、反射表面r13、反射表面r21和反射表面r23的底层的树脂部分611、613、621和623。第二金属基板103保持在上模具71与下模具72之间并固定为与上模具71紧密接触,并且在第二金属基板103与下模具72之间形成型腔。以高精度加工下模具72的内表面,使得可以将具有高精度的自由弯曲表面形状转印到用作每个反射表面的底层的树脂部分。在图16a中,说明以下状态,在所述状态中,树脂被注射到模具中的每个型腔中,并且在第二金属基板103上形成树脂部分611、树脂部分613、树脂部分621和树脂部分623。当注射到每个型腔中的树脂被冷却以固化时,执行模具打开以使上模具71与下模具72彼此分离。从模具中取出上面形成有树脂部分的第二金属基板103。反射表面r11、反射表面r13、反射表面r21和反射表面r23布置于第二金属基板103的一侧上的表面上,且因此可以易于通过嵌件模制形成树脂部分。第一金属基板102、由金属制成的支撑基部4与由金属制成的支撑基部5各自的树脂部分可以以相同的方式形成。

[0154]

对于树脂部分的材料没有特别限制,只要材料可以通过使用模具来模制即可,且考虑到易于模制、耐久性等,可以从热固性树脂、热塑性树脂和uv可固化树脂中选择材料。例如,可以使用聚碳酸酯树脂、丙烯酸树脂、ms树脂和聚烯烃基树脂。具体地,聚烯烃基树脂具有低吸湿性,且因此可以抑制反射表面的与树脂的吸湿相关联的形状改变。因此,当使用聚烯烃基树脂时,可以提供在不受使用所述单元的潮湿环境的影响的情况下实现高距离测量精度的反射光学单元。作为聚烯烃类材料的具体示例,例如,可以使用zeon公司制造的

zeonex(商品名称)等。另外,不需要树脂部分由单一种材料形成。也可以使用分散有用于增强作为材料的特性并赋予功能的无机细颗粒的材料。另外,树脂部分可以由多层不同材料形成。

[0155]

树脂部分可以在反射表面基础上独立地设置,或者可以被集成作为多个反射表面共用的底层。

[0156]

参考图14,在步骤s3中,其上在步骤s2中形成有树脂部分的每个支撑基部和每个金属基板上形成反射膜。为了形成反射膜,可以使用各种成膜方法,并且可以使用通常广泛使用的气相沉积、溅射法等。作为用于反射膜的材料,可以使用例如铝和银的具有高反射率的金属,且希望相对于处于400nm至800nm的波长区域中的光确保90%或更大的反射率。另外,可以添加介电膜或类似物以形成多层膜,以便改善表面保护和反射率。

[0157]

图17是用于说明通过真空气相沉积方法在第二金属基板103的树脂部分611、树脂部分613、树脂部分621、树脂部分623上形成反射膜123的示例的示意图,并且说明真空气相沉积装置的真空室80、气相沉积源81和气相沉积掩模82。将第二金属基板103设置于减压到预定真空度的真空室80中的预定位置处。预定位置是从气相沉积源81看见树脂部分611、树脂部分613、树脂部分621和树脂部分623的位置。气相沉积掩模82布置于真空室80中,使得反射膜材料不粘附到第二金属基板103的除树脂部分611、树脂部分613、树脂部分621和树脂部分623之外的表面。从气相沉积源81蒸发的反射膜材料沉积在树脂部分611、树脂部分613、树脂部分621和树脂部分623的自由弯曲表面上,以形成反射膜123。由于反射表面r11、反射表面r13、反射表面r21和反射表面r23布置于第二金属基板103的一侧上的表面上的构型,可以通过单个气相沉积过程形成每个反射表面上的反射膜。第一金属基板102、由金属制成的支撑基部4与由金属制成的支撑基部5的每个反射膜可以以相同的方式形成。

[0158]

通过将多个金属基板和支撑基部设置于真空气相沉积装置中以使得可以通过一次气相沉积在多个构件上形成反射膜,可以提高大批量生产性能。这同样也应用于使用例如溅射法的另外的膜成型技术的情况。

[0159]

参考图14,在步骤s4中,使其上在步骤s3中均形成有反射膜123的第一金属基板102与第二金属基板103彼此对准并固定。如图4a、图5和图6中说明,通过使用固定构件6和固定构件7保持第一金属基板102与第二金属基板103的两端以使其联合,使得第一金属基板102的反射表面与第二金属基板103的反射表面彼此相对,以在右侧和左侧上形成两个离轴光学系统。也就是说,第一金属基板与第二金属基板彼此对准,使得第一金属基板的反射表面和第二金属基板的反射表面形成由第一成像光学系统和第二成像光学系统形成的立体成像光学系统。接着,在与到开口sp1相比更靠近第一金属基板的一个端部的位置和与到开口sp2相比更靠近第一金属基板的另一端部的位置处,将第二金属基板固定到第一金属基板。

[0160]

在此实施例中,在步骤s4中,在两个端部中的每一个端部中运用导热构件固定第一金属基板102与第二金属基板103两者,以使得在金属基板之间不会发生大的温度差。也就是说,通过使用固定构件6和固定构件7来将第一金属基板102与第二金属基板103彼此固定,以使得通过金属基板之间的直接接触形成具有令人满意的导热性的多个导热路径。在图4a中,第一金属基板102与第二金属基板103在抵靠部分8和抵靠部分9中彼此抵靠,并且形成被配置为令人满意地导热的两个导热路径。如上所述,形成导热路径的方法具有各种

模式。取决于模式,独立于对准并固定金属基板的步骤s4,可以将形成导热路径的步骤插入图14的步骤流程中。

[0161]

返回图14,在步骤s5中,将图像传感器对准并固定到在步骤s4中联合的金属基板。也就是说,图像传感器img11和图像传感器img12固定到第一金属基板102的预定位置,以使得图像传感器img11可以布置于第一成像光学系统lo1的成像位置处且图像传感器img12可以布置于第二成像光学系统lo2的成像位置处。

[0162]

接下来,在步骤s6中,对均由金属制成并且其上安装有最靠近图像传感器的反射表面的支撑基部4和支撑基部5进行位置调节,且执行光轴调节。之后,将支撑基部4和支撑基部5固定到第二金属基板103。通常,在第一成像光学系统lo1和第二成像光学系统lo2中分别执行光轴调节。图18是用于示意性地说明在步骤s6中调节反射表面r15的位置和姿态以便执行第一成像光学系统lo1的光轴调节的状态的视图。在第一成像光学系统lo1中,用作引入环境光的第一开口的开口sp11与反射表面r11、反射表面r12、反射表面r13、反射表面r14和图像传感器img11之间的相对位置已经被固定。在第一成像光学系统中,通过使用最靠近图像传感器的反射表面r15来执行光轴调节以便易于执行光轴调节是有利的。鉴于以上所述,如图18中说明,使光从开口sp11进入,且在观看光学图像或传感器输出信号的同时观察图像传感器img11中的成像状态。接着,通过使用夹具(未示出)来调节由金属制成的支撑基部4的位置和角度。被调节位置和角度后的金属制成的支撑基部4固定到第二金属基板103。以与前述相同的方式,在第二成像光学系统lo2中,也通过使用夹具(未示出)调节由金属制成的支撑基部5的位置和角度,以执行反射表面r25的光轴调节。之后,将支撑基部5固定到第二金属基板103。通过此步骤,完成包括立体成像光学系统stu的立体相机主体101。

[0163]

返回图14,在步骤s7中,将在步骤s6中完成的立体相机主体101容纳于壳体中。如图10中说明,立体相机主体101以由内壳体上部构件6031和内壳体下部构件6032保持的方式被支撑,并且以还由外壳体上部构件6051和外壳体下部构件6052从外部保持的方式被支撑。接着,被配置为将立体相机装置安装于汽车挡风玻璃或类似物上的附接构件606接合到外壳体605的上部。

[0164]

因此,完成了其上安装有立体相机主体101的立体相机装置。根据此实施例中的制造方法,可以以低成本制造立体相机装置,其中即使当立体相机装置被局部加热或冷却时,也会抑制立体测量的精度降低,且所述立体相机装置很小。本发明的此实施例中的制造方法不限于上述示例,并且可以适当地加以修改并组合。

[0165]

[示例3]

[0166]

接下来,描述具体示例。

[0167]

立体相机主体101的金属基板102、金属基板103、支撑基部4和支撑基部5通过mg合金(az91d)的触变成型法模制。在金属基板102、金属基板103、支撑基部4和支撑基部5的内表面上形成有总共十个(五个面

×

2)反射表面,所述反射表面形成用于左右两眼的两对成像光学系统。在每个反射表面中,用包括al膜作为主成分的多层反射膜覆盖厚度为约1mm的聚烯烃基树脂层(由zeon公司制造的zeonex e48r(商品名))。

[0168]

通过嵌件模制将聚烯烃基树脂接合到金属基板和支撑基部,并且通过气相沉积形成多层反射膜。在每个反射表面中,获得具有至少2μm或更大的平面内pv值的表面精度。

[0169]

通过使金属基板102和金属基板103彼此抵靠来形成导热路径,且除此之外,还使由金属制成的固定工具充当导热路径。具有20[w/mk]或更大且100[w/mk]或更小的导热率的构件被用于金属基板102、金属基板103和由金属制成的固定工具,以便充分地增大金属基板102与金属基板103之间的导热率。

[0170]

接下来,通过使用立体相机装置的壳体进行以下温度测量。首先,在立体相机主体101未容纳于壳体中的情况下,将具有内壳体603和外壳体605的双重结构的壳体设置于在仲夏中暴露于直射阳光的汽车中的挡风玻璃附近。接着,在外壳体605的上表面被直射阳光照射且外壳体605的下表面暴露于来自冷却设施的冷空气的状态下,测量外壳的温度。结果,测得外壳体605的上表面约为100℃,且测得外壳体605的下表面约为25℃。内壳体603中的大气温度的分布(最高温度与最低温度之间的差)落入约4℃内。

[0171]

接下来,将上述示例的立体相机主体容纳于具有双重结构的上述壳体中,并且执行对存在于壳体前方50m处的物体的距离测量。在此情况下,在两种类型的环境下执行测量。

[0172]

首先,在普通室温环境下在壳体外部基本上不存在温度分布的状态下进行测量,且内壳体603中的大气温度的分布(在下文中被称作“δt”)是0.5℃。

[0173]

其次,如上所述,在将壳体设置在暴露于仲夏中的直射阳光并且其中冷却设施运行的汽车的挡风玻璃附近的状态下执行测量。

[0174]

在表1中示出两种类型的测量中的距离测量误差的结果。距离测量误差表示计算出来的距离与本来待被计算为50m的结果相差多少。具体地,当距离被计算为51m时,误差是+2%。

[0175]

δt=4℃的情况下的误差是约

±

7%,而δt=0.5℃的情况下的误差是

±

5%。误差的增加得到抑制,并且能够执行稳定的距离测量。

[0176]

[表2]

[0177][0178]

比较例2

[0179]

接下来,作为比较例2,描述将树脂用作框架材料并且在框架之间未形成导热路径的立体相机装置。

[0180]

在此比较例中,左右两眼的两对成像光学系统的反射表面的形状和布局与示例3中的形状和布局相同。但是,与示例3不同,将由zeon公司制造的zeonex e48r(商品名)用作框架和支撑构件的材料。也就是说,通过注射模制将框架与形成每个反射表面的底层的树脂一体模制。

[0181]

接着,在与示例3中壳体相同的具有双重结构的壳体中容纳立体相机主体,且以与示例3中相同的方式执行存在于壳体前方50m处的物体的两种类型的距离测量。

[0182]

在表3中示出两种类型的测量中的距离测量误差的结果。在δt=0.5℃的情况下,距离测量误差落入与示例的误差相同的误差内,但是在δt=4℃的环境下,误差显著增加。

此情况的原因考虑如下。在框架之间发生温度分布,且成像光学系统的特性改变。

[0183]

[表3]

[0184][0185]

如上所述,与比较例相比,在所述示例中,即使在汽车暴露于仲夏中的直射阳光并在汽车中运行冷却设施的环境下,距离测量误差也得到抑制,并且能够执行稳定的距离测量。

[0186]

[工业适用性]

[0187]

利用根据本发明的反射光学元件,可以提供轻量并且具有高阻尼能力的反射光学系统。

[0188]

本技术要求2017年8月24日提交的日本专利申请no.2017-161366、2018年4月3日提交的日本专利申请号2018-071407、2018年4月3日提交的日本专利申请no.2018-071408、以及2018年8月20日提交的日本专利申请no.2018-153927的权益,所述日本专利申请由此通过引用并入本文中。

[0189]

[附图标记列表]

[0190]

1 基板

[0191]

2 树脂层

[0192]

3 反射膜

[0193]

m1至m6 功能部分(镜面)

[0194]

r2至r8 功能部分(镜面)

[0195]

21、31 基部

[0196]

24、34 联接部分

[0197]

101 立体相机主体

[0198]

102 第一金属基板

[0199]

103 第二金属基板

[0200]

4 金属制成的支撑基部

[0201]

5 金属制成的支撑基部

[0202]

6、7 固定构件

[0203]

8、9 抵靠部分

[0204]

11 固定工具

[0205]

12 金属制成的线构件

[0206]

121 基部材料

[0207]

121a 弯曲表面

[0208]

122 树脂部分

[0209]

123 反射膜

[0210]

602 支撑构件

[0211]

603 内壳体

[0212]

604 支撑构件

[0213]

605 外壳体

[0214]

606 附接构件

[0215]

800 立体相机装置

[0216]

1000 汽车

[0217]

1001 挡风玻璃

[0218]

1002 乘员座位

[0219]

img1、img2、img11、img12 图像传感器

[0220]

lo1 第一成像光学系统

[0221]

lo2 第二成像光学系统

[0222]

r11至r15、r21至r25 反射表面

[0223]

sp1、sp2、sp11、sp12 开口

[0224]

stu 立体成像光学系统

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1