一种可实现端面低粗糙度的光学调制器结构及制备方法与流程

1.本发明属于集成光学技术领域,具体涉及一种可实现端面低粗糙度的光学调制器结构及制备方法。

背景技术:

2.随着大数据、物联网等对信息处理和通信容量及速率要求极高的应用场景的全面铺开,完全依靠电信号的信息处理和通信方式已逐渐落后,信息处理和交互网络正在积极进入全光通信网络时代。为了满足信息处理高通量、高并发和通信网络设备小型化的需求,集成光学领域越来越受到各方的重视,其主要研究内容包括光波在薄膜材料中的准直、偏转、滤波、空间辐射、光震荡、传导、放大、调制、与此相关的薄膜材料的非线性光学效应以及同质和异质材料的集成等。面对复杂的光通信网络需求和其系统内部的各个器件原理的不同的现状,需要各种类型的材料以实现复杂的光通信网络,也需要针对不同材料体系的不同集成光学器件开发完全不同的器件构型和制备工艺方法。

3.调制器作为光通信网络中将高速电信号转变为光学信号的核心器件,决定了光通信网络的信息传输速率和容量,因此调制器的性能尤其是损耗需要重点关注。目前,主要的调制器材料包括硅、氮化硅、磷化铟、铌酸锂等,其中si的自然解离面为(111),也可在(110)面实现解离,inp的解离面为(110)(ws lei, et al.“die singulation technologies for advanced packaging: a critical review”, j. vac. sci. technol. b, vol 30, 2012),宽带调制器的氮化硅材料解离面与组分比相关(sixny)无法准确确定,而用于高速调制器的铌酸锂的解离面为并非标准方向的(0112)。另外不同材料之间还能进行多次键合从而形成更加复杂的复合材料。面对不同材料体系的调制器,提出一种通用普适的调制器结构和制备方法,可获得低粗糙度的端面结构以实现低损耗的调制器,就显得尤为重要。

技术实现要素:

4.本发明针对现有技术存在的不足,提出一种可实现端面低粗糙度的光学调制器结构及制备方法,为解决不同材料的光学调制器封装过程中端面粗糙的问题;采用优化的结构配合加工工艺得到低粗糙度的端面,可适用于各种类型材料的光学调制器封装工艺。

5.本发明的第一目的是提供一种可实现端面低粗糙度的光学调制器结构,从下到上依次包括:衬底层、光学过渡层、光学功能层、电光互联层、涂覆缓冲层、黏着固定层和陪片;其中:所述光学过渡层的材料折射率不高于光学功能层的材料折射率;所述光学功能层为导光层;所述电光互联层为电信号传输通路。

6.优选地,所述导光层为一层或多层的条形波导、脊性波导、圆形波导、狭缝波导、扩散波导。

7.优选地,所述光学功能层为单一材料构成的导光层,或m种材料构成的复合导光层;m为大于1的自然数。

8.优选地,所述电光互联层采用共面的行波电极或共面的集总电极;所述电光互联层位于光学功能层的上表面,或嵌入光学功能层。

9.优选地,在所述光学功能层和电光互联层之间设有光学包覆层。

10.优选地,所述光学包覆层的材料折射率不高于光学功能层的材料折射率;所述光学包覆层的材料采用sio2、al2o3、sio

x

ny、su-8、聚甲基丙烯酸甲酯中的一种。

11.优选地,所述涂覆缓冲层为一层结构或两层结构,当采用两层结构时,第二层与第一层材料相同,第二层可以覆盖芯片全面或只覆盖芯片边缘。

12.优选地,所述黏着固定层采用具有粘性的材料,涂抹于涂覆缓冲层之上的芯片全面或部分区域。

13.优选地,所述衬底层的材质为si、sio2、al2o3、linbo3、inp中的一种或多种;所述光学过渡层和光学功能层的材质为聚甲基丙烯酸甲酯、含氟聚酰亚胺、苯并环丁烯中的一种或多种,或所述光学过渡层和光学功能层的材质为折射率高于1.5的介质材料,所述电光互联层的材质为单一组分的金属材料或合金材料,所述涂覆缓冲层的材质为具有流动性可旋涂并固化的材料,所述黏着固定层的材质为聚合物或含有聚合物的物质混合物的黏性材料。

14.本发明的第二目的是提供一种可实现端面低粗糙度的光学调制器结构的制备方法,包括如下步骤:步骤一:通过光刻和刻蚀工艺,在含有衬底层、光学过渡层、光学功能层的晶圆材料上,采用光刻胶或金属作为掩模,在光学功能层上制备出图形化波导结构;步骤二:采用电子束蒸发或磁控溅射生长,配合光刻和刻蚀工艺制备电光互联层;步骤三:在光学功能层和电光互联层上旋涂、固化制备涂覆缓冲层,当涂覆缓冲层采用两层结构时,第一层旋涂固化完再局部旋涂固化第二层;步骤四:将芯片需要进行端面抛光的位置进行切割,露出端面;步骤五:在切割完成的芯片的涂覆缓冲层上涂覆黏着固定层;步骤六:使用与芯片大小尺寸相同的陪片,将陪片加压贴合于黏着固定层上;步骤七:将芯片和陪片整体放置于夹具中,加压粘接固定完毕,通过聚氨酯抛盘对芯片进行抛光打磨;步骤八:抛光完成后,置于去胶液中,去除涂覆缓冲层,陪片和黏着固定层会随着涂覆缓冲层去除而自动脱离。

15.本技术的有益效果是:1.本发明采用涂覆缓冲层和黏着固定层,配合陪片和夹具,可以很好地起到固定芯片的效果,使得在磨抛过程中芯片位置更加稳定,端面粗糙度更低。

16.2. 本发明将涂覆缓冲层置于黏着固定层之下,可以避免黏着固定层的较大的黏性和磨抛过程中可能的端面处外力对芯片带来的污染和损伤,而且在磨抛后的去除黏着剂过程中,可以直接去除涂覆缓冲层,即可使得黏着固定层脱离芯片,进一步提高芯片表面洁净度。

17.3. 本发明中采用的涂覆缓冲层包裹了光学功能层和电光互联层,使得在切割和磨抛工艺过程,很好地抑制了因具有图形化结构且材料解离面非正方向时,导致的边缘碎裂及崩边的问题,提高了端面平整度。

18.4. 本发明提供的制备方法,采用了陪片可以很好分摊夹具固定带来的表面应力,避免固定时加压不均匀带来的芯片碎裂风险。

附图说明

19.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

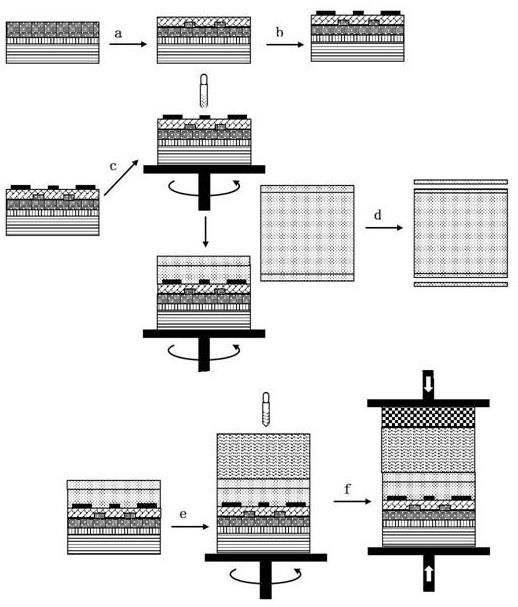

20.图1为本技术优选实施例的主视图;图2为本技术优选实施例的结构图;图3为本技术优选实施例的部分流程图;用于显示步骤a至步骤f;图4为本技术优选实施例的部分流程图;用于显示步骤g;图5为本技术优选实施例的部分流程图;用于显示步骤h。

21.其中:101、衬底层;102、光学过渡层;103、光学功能层;104、电光互联层;105、涂覆缓冲层;106、黏着固定层;107、光学包覆层;200、陪片。

具体实施方式

22.为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分的实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

23.需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术的实施例。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其他步骤或单元。

24.在本技术中,术语“上”、“下”、“左”、“右”、“前”、“后”、“顶”、“底”、“内”、“外”、“中”、“竖直”、“水平”、“横向”、“纵向”等指示的方位或位置关系为基于附图所示的方位或位置关系。这些术语主要是为了更好地描述本技术及其实施例,并非用于限定所指示的装置、元件或组成部分必须具有特定方位,或以特定方位进行构造和操作。

25.并且,上述部分术语除了可以用于表示方位或位置关系以外,还可能用于表示其他含义,例如术语“上”在某些情况下也可能用于表示某种依附关系或连接关系。对于本领域普通技术人员而言,可以根据具体情况理解这些术语在本技术中的具体含义。

26.此外,术语“安装”、“设置”、“设有”、“连接”、“相连”、“套接”应做广义理解。例如,可以是固定连接,可拆卸连接,或整体式构造;可以是机械连接,或电连接;可以是直接相连,或者是通过中间媒介间接相连,又或者是两个装置、元件或组成部分之间内部的连通。对于本领域普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

27.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

28.请参阅图1至图4所示,一种可实现端面低粗糙度的光学调制器结构,从下到上依次为衬底层101、光学过渡层102、光学功能层103、电光互联层104、涂覆缓冲层105、黏着固定层106和陪片200;其中:所述衬底层101、光学过渡层102、光学功能层103可以采用相同光学材料,也可以分别采用不同的光学材料,其中,光学过渡层102的材料折射率不高于光学功能层103的材料折射率;所述光学功能层103为导光层,导光区域为导光层中的一层或多层的条形波导、脊性波导、圆形波导、狭缝波导、扩散波导;所述光学功能层103可以为单一材料构成的导光层,也可以是两种或两种以上材料构成的复合导光层;所述电光互联层104为电信号传输通路,采用共面的行波电极或集总电极;所述电光互联层104采用金属材料,并设置于光学功能层103的上方,或与光学功能层103水平,或嵌入光学功能层103;在光学功能层103、电光互联层104之间,可以选择性添加光学包覆层107;所述光学包覆层107的材料折射率不高于光学功能层103;所述涂覆缓冲层105采用可流动旋涂,并可在自然环境、升温环境或辐照环境下固化的材料;所述涂覆缓冲层105可采用一层或两层结构,采用两层结构时,第二层与第一层材料相同,第二层可以覆盖芯片全面或只覆盖芯片边缘。

29.所述黏着固定层106采用具有黏性的材料,涂抹于涂覆缓冲层之上的芯片全表面或部分区域;所述衬底层101可任意选用如si、石英(sio2)、蓝宝石(al2o3)、linbo3、inp等光学器件衬底,光学过渡层102和光学功能层103可采用pmma(聚甲基丙烯酸甲酯)、pi(含氟聚酰亚胺)、bcb(苯并环丁烯)等聚合物材料,也可以使用si、sic、linbo3、si

x

ny、sio

x

ny、inp等折射率高于1.5的介质材料,电光互联层104采用au、al、cr、ni、ti、cu等金属材料或其合金材料,涂覆缓冲层105采用pi(含氟聚酰亚胺)、bcb(苯并环丁烯)、pmma(聚甲基丙烯酸甲酯)、环氧树脂、光敏油墨、光刻胶等具有流动性可旋涂并固化的材料,黏着固定层106采用bcb(苯并环丁烯)、pmma(聚甲基丙烯酸甲酯)、氰基丙烯酸酯、石蜡等聚合物或含有以上物质的混合物黏性材料,选择性添加的光学包覆层107材料采用sio2、al2o3、sio

x

ny、su-8、聚甲基丙烯酸甲酯中的一种。

30.一种制作上述可实现端面低粗糙度的光学器件结构的制备方法,该方法包括以下步骤:步骤a:通过一系列的光刻和刻蚀工艺,在含有衬底层101、光学过渡层102、光学功能层103的晶圆材料上,采用光刻胶或金属作为掩模;步骤b:采用电子束蒸发或磁控溅射生长,配合光刻和刻蚀工艺制备电光互联层104;

步骤c:在光学功能层103和电光互联层104上旋涂、固化制备涂覆缓冲层105,采用两层结构时,第一层旋涂固化完再局部旋涂固化第二层;步骤d:将芯片需要进行端面抛光的位置进行切割,露出端面;步骤e:在切割完成的芯片的涂覆缓冲层105上涂覆黏着固定层106;步骤f:使用与芯片大小尺寸相同的陪片200,将陪片200加压贴合于黏着固定层106上;步骤g:将芯片和陪片200整体放置于夹具中,加压粘接固定完毕,通过聚氨酯抛盘对芯片进行抛光打磨;步骤h:抛光完成后,置于去胶液中,去除涂覆缓冲层105,陪片200和黏着固定层106会随着涂覆缓冲层105去除而自动脱离。

31.如图1所示,本发明中,一种可实现端面低粗糙度的调制器结构,其基本结构包括衬底层101、光学过渡层102、光学功能层103、电光互联层104、涂覆缓冲层105、黏着固定层106。衬底层101用于对晶圆的支撑,光学过渡层102是衬底层101和光学功能层103之间的过渡层,具有键合、分隔等功能,光学功能层103是器件的导光层,可以通过各型光波导引导光信号在该层传输,该层波导可以由一种或多种材料生长、刻蚀或扩散而形成,电光互联层104为电信号传导层,用于为调制器的电调控提供金属信号通路,涂覆缓冲层105作为黏着固定层106和光学功能层103及电光互联层104的缓冲层,可以很好起到了在磨抛过程中保护光学功能层103及电光互联层104的效果,并为端面磨抛提供结构支撑作用,黏着固定层106是将芯片与陪片200固定的,陪片200是为了使得在夹具中,芯片受力均匀,避免芯片表面局部应力过大导致芯片碎裂。

32.如图2和图3所示,本发明涂覆缓冲层105采用双层结构时,第二层仅位于芯片需要磨抛的两个端面边缘,且黏着固定层106可以不覆盖芯片的全部表面。

33.如图3至图5所示,本发明提供的优化结构的制备方法,分为八个步骤,具体步骤如下:步骤一:通过一系列的光刻和刻蚀工艺,在20*20mm的含有衬底层101材料为si、光学过渡层102材料为sio2、光学功能层103为si3n4的晶圆材料上,采用光刻胶作为掩模,在光学功能层103制备出条形波导结构;步骤二:采用电子束蒸发生长,配合光刻和刻蚀工艺制备行波电极结构的电光互联层104,材料为au;步骤三:在光学功能层103和电光互联层104上旋涂、固化制备涂覆缓冲层105,选用az5214光刻胶,转速3000rpm,固化温度90度,采用两层结构时,第一层旋涂固化完再局部旋涂固化第二层;步骤四:距离芯片边缘2mm位置作为需要进行端面抛光的位置,将芯片在此位置进行切割,露出端面;步骤五:在切割完成的芯片的涂覆缓冲层105上涂覆黏着固定层106,材料选用502胶,主要成分为氰基丙烯酸酯;步骤六:使用与芯片大小尺寸相同的20*20mm的si陪片200,将陪片200加压贴合于黏着固定层106上;步骤七:将芯片和陪片200整体放置于夹具中,加压粘接固定完毕,通过聚氨酯抛

盘对芯片进行抛光打磨;步骤八:抛光完成后,置于光刻胶去胶液中,去除涂覆缓冲层105,陪片200和黏着固定层106随着涂覆缓冲层105的去除而自动脱离。

34.本发明实施例中使用本发明提出方案的芯片,相比于未使用本发明的,更加洁净,磨抛端面更加平整。

35.本发明中提出的采用涂覆缓冲层105和黏着固定层106,配合陪片200和夹具,既可以很好地起到固定芯片的效果,使得在磨抛过程中芯片位置更加稳定,端面粗糙度更低,又可以避免黏着固定层106的黏性较大和磨抛过程中可能的端面处外力对芯片带来的污染和损伤,而且在磨抛后地去除黏着剂过程中,可以直接去除涂覆缓冲层105,即可使得黏着固定层106脱离芯片,进一步提高芯片表面洁净度。另外,本发明中采用的涂覆缓冲层105包裹了光学功能层103和电光互联层104,使得在切割和磨抛工艺过程,很好地抑制了因具有图形化结构且材料解离面非正方向时,导致的边缘碎裂及崩边的问题,提高了端面平整度。

36.本发明提供的制备方法,采用的陪片200,可以很好分摊夹具固定带来的表面应力,避免固定时加压不均匀带来的芯片碎裂风险。

37.以上所述仅是对本发明的较佳实施例而已,并非对本发明作任何形式上的限制,凡是依据本发明的技术实质对以上实施例所做的任何简单修改,等同变化与修饰,均属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1