一种八单元结构光缆的制作方法

1.本实用新型属于光缆技术领域,尤其是涉及一种八单元结构光缆。

背景技术:

2.现有技术的层绞式光缆的生产过程是:先对于原料光纤进行着色,然后将着色光纤置入二次被覆挤塑机的机头并随融化的松套管材料一起牵引形成松套管,再取加强件及松套管和包扎材料(通常是聚酯扎纱)在sz绞合成缆机上形成缆芯,然后是取保护层、缆芯穿过护套挤塑机并将融化的外护层材料挤塑在保本报护层上形成层绞式光缆。这种方式主要存在的缺陷是:1、需要昂贵的sz绞合成缆机上,设备贵且占地多、生产过程中噪声大耗电多且设备易出故障;2、包扎材料易扎坏松套管,严重者会扎断松套管及内部的光导纤维;3、缆芯中sz绞合后,检验及施工中都需要退扭,需将全部松套管解扭,工作量大且不易恢复原状;4、生产速度慢。

3.cn111929789a公开了一种微结构的层绞式光缆,具有缆芯、多根光纤、保护层、外护套;其特征在于缆芯为一体式结构且由中心加强件、挤塑包覆在中心加强件外的垫层、分布在垫层外缘的六根松套管构成,中心加强件位于垫层内部的中心孔内,松套管内部具有套管腔,松套管的外缘为第一圆柱面的一部分,松套管的内缘为第二圆柱面的一部分,松套管的内缘底部与垫层结合为一体且结合在连接部,所有松套管的外圆都在第一圆柱面上,相邻的松套管之间具有间隙,每根套管腔内具有两根光纤;所有松套管的外缘拼合形成第一圆柱面。其具有以下主要有益效果:易于制造、直径小、材料耗用更少,成本更低、产品更圆整光滑、检验及施工效率更高。但是,其只适合小结构,且开剥需要划开扇形部件。

技术实现要素:

4.为解决上述问题,本实用新型的目的是揭示一种八单元结构光缆,它是采用以下技术方案实现的。

5.一种八单元结构光缆,具有中心加强件、缆芯、光导纤维、松套管、保护层、外护层,光导纤维位于松套管内,保护层位于缆芯之外,外护层位于保护层之外,其特征在于:所述缆芯具有一体化的缆芯本体,缆芯本体的整个外圆周上分布有八个弯曲壁体,每个弯曲壁体都形成一个侧腔,每个弯曲壁体都是不封闭的且都具有一个开口,所有的弯曲壁体的弯曲方向都是顺时针或者都是逆时针,缆芯本体中央具有一个沿缆芯本体的轴向延伸的中心腔,中心加强件位于中心腔内;松套管位于侧腔内。

6.上述所述的一种八单元结构光缆,其特征在于每个侧腔内都只具有一根松套管。

7.上述所述的一种八单元结构光缆,其特征在于每根松套管内的光导纤维的数量为多根。

8.上述所述的一种八单元结构光缆,其特征在于中心加强件与中心腔是相匹配的。

9.上述所述的一种八单元结构光缆,其特征在于中心加强件的横截面是长方形,中心腔的横截面也是长方形。

10.上述所述的一种八单元结构光缆,其特征在于中心加强件的横截面是椭圆形,中心腔的横截面也是椭圆形。

11.上述所述的一种八单元结构光缆,其特征在于弯曲壁体在缆芯本体上是对称分布的。

12.上述所述的一种八单元结构光缆,其特征在于每个侧腔的开口部分侵占该侧腔的边缘的-%。

13.一种八单元结构光缆,具有缆芯、光导纤维、松套管、保护层、外护层,光导纤维位于松套管内,保护层位于缆芯之外,外护层位于保护层之外,其特征在于:所述缆芯具有一体化的缆芯本体,缆芯本体的整个外圆周上分布有八个弯曲壁体,每个弯曲壁体都形成一个侧腔,每个弯曲壁体都是不封闭的且都具有一个开口,所有的弯曲壁体的弯曲方向都是顺时针或者都是逆时针,缆芯本体中央具有一个沿缆芯本体的轴向延伸的中心腔,松套管位于侧腔内,中心腔内还具有多根光纤带,每根光纤带内具有多根光纤。

14.上述所述的一种八单元结构光缆,其特征在于多根光纤带在中心腔内是层叠分布的。

15.上述任一实施例所述的一种八单元结构光缆,可以不具有保护层,或者不具有外护层,或者同时不具有保护层及外护层。

16.上述任一实施例所述的一种八单元结构光缆,其特征在于缆芯的材料是塑料。

17.上述任一实施例所述的一种八单元结构光缆,其特征在于中心加强件的材料是钢或铁或铝或铜或玻璃纤维增加塑料。

18.上述任一实施例所述的一种八单元结构光缆,其特征在于松套管的材料是聚丙烯或聚对苯二甲酸丁二醇酯。

19.上述任一实施例所述的一种八单元结构光缆,其特征在于保护层的材料是钢带或铝带或阻水带或无纺布或铜带。

20.上述任一实施例所述的一种八单元结构光缆,其特征在于外护层的材料是低密度聚乙烯或中密度聚乙烯或高密度聚乙烯或低烟无卤聚乙烯或聚氯乙烯。

21.本技术中所述的一种八单元结构光缆,其特征在于光导纤维3是光纤的一种,其型号是g.652或g.653或g.654或g.654或g.656或g.657或a1a或a1a或a1b或a1c或a1d或a1e。

22.本技术中所述的一种八单元结构光缆,其特征在于光纤8的型号是g.652或g.653或g.654或g.654或g.656或g.657或a1a或a1a或a1b或a1c或a1d或a1e。

23.本实用新型相对于现有技术来说主要具有以下有益技术效果:综合成本更低、场地要求更少、生产环境更安静、人员需求更少、生产速度更快、成本更低、检验及施工更方便。

附图说明

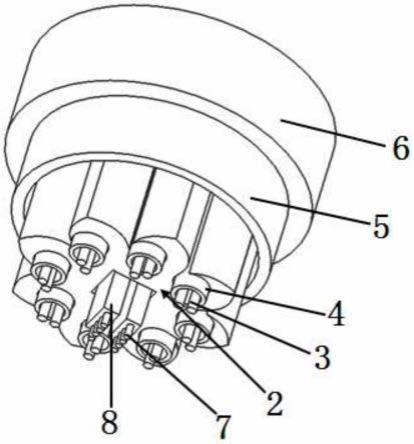

24.图1为本实用新型实施实例1的一段解剖后的立体结构示意图。

25.图2为图1中使用的缆芯去除中心加强件后的立体结构示意图。

26.图3为图2去除松套管后的立体结构示意图

27.图4为图1中使用的双一种缆芯去除通信部件后的立体结构示意图。

28.图5为图4放大的横截面结构示意图。

29.图6为本实用新型实施实例2的一段解剖后的立体结构示意图。

30.图7为图5放大的横截面结构示意图。

31.图中:1—中心加强件、2—缆芯、3—光导纤维、4—松套管、5—保护层、6—外护层、7—光纤、8—光纤带、20—中心腔、21—缆芯本体、22—弯曲壁体、220—侧腔。

具体实施方式

32.实施实例1

33.请见图1至图5,一种八单元结构光缆,具有中心加强件1、缆芯2、光导纤维3、松套管4、保护层5、外护层6,光导纤维3位于松套管4内,保护层5位于缆芯2之外,外护层6位于保护层5之外,其特征在于:所述缆芯2具有一体化的缆芯本体21,缆芯本体21的整个外圆周上分布有八个弯曲壁体22,每个弯曲壁体22都形成一个侧腔220,每个弯曲壁体22都是不封闭的且都具有一个开口,所有的弯曲壁体22的弯曲方向都是顺时针或者都是逆时针,缆芯本体21中央具有一个沿缆芯本体21的轴向延伸的中心腔20,中心加强件1位于中心腔20内;松套管4位于侧腔220内。

34.上述所述的一种八单元结构光缆,其特征在于每个侧腔220内都只具有一根松套管4。

35.上述所述的一种八单元结构光缆,其特征在于每根松套管4内的光导纤维3的数量为多根。

36.上述所述的一种八单元结构光缆,其特征在于中心加强件1与中心腔20是相匹配的。

37.图1-3中所述的一种八单元结构光缆,其特征在于中心加强件1的横截面是长方形,中心腔20的横截面也是长方形。

38.图4-5中所述的一种八单元结构光缆,其特征在于中心加强件1的横截面是椭圆形,中心腔20的横截面也是椭圆形。

39.上述所述的一种八单元结构光缆,其特征在于弯曲壁体22在缆芯本体21上是对称分布的。

40.上述所述的一种八单元结构光缆,其特征在于每个侧腔的开口部分侵占该侧腔的边缘的10-30%。

41.上述所述的一种八单元结构光缆,还可以不具有中心加强件。

42.实施实例2

43.请见图6和图7,并参考图1至图5,一种八单元结构光缆,具有缆芯2、光导纤维3、松套管4、保护层5、外护层6,光导纤维3位于松套管4内,保护层5位于缆芯2之外,外护层6位于保护层5之外,其特征在于:所述缆芯2具有一体化的缆芯本体21,缆芯本体21的整个外圆周上分布有八个弯曲壁体22,每个弯曲壁体22都形成一个侧腔220,每个弯曲壁体22都是不封闭的且都具有一个开口,所有的弯曲壁体22的弯曲方向都是顺时针或者都是逆时针,缆芯本体21中央具有一个沿缆芯本体21的轴向延伸的中心腔20,松套管4位于侧腔220内,中心腔20内还具有多根光纤带8,每根光纤带8内具有多根光纤7。

44.上述所述的一种八单元结构光缆,其特征在于多根光纤带8在中心腔20内是层叠分布的。

45.上述任一实施例所述的一种八单元结构光缆,可以不具有保护层5,或者不具有外护层6,或者同时不具有保护层5及外护层6。

46.上述任一实施例所述的一种八单元结构光缆,其特征在于缆芯2的材料是塑料。

47.上述任一实施例所述的一种八单元结构光缆,其特征在于中心加强件1的材料是钢或铁或铝或铜或玻璃纤维增加塑料。

48.上述任一实施例所述的一种八单元结构光缆,其特征在于光导纤维3是光纤的一种,其型号是g.652或g.653或g.654或g.654或g.656或g.657或a1a或a1a或a1b或a1c或a1d或a1e。

49.上述任一实施例所述的一种八单元结构光缆,其特征在于松套管4的材料是聚丙烯或聚对苯二甲酸丁二醇酯。

50.上述任一实施例所述的一种八单元结构光缆,其特征在于保护层5的材料是钢带或铝带或阻水带或无纺布或铜带。

51.上述任一实施例所述的一种八单元结构光缆,其特征在于外护层6的材料是低密度聚乙烯或中密度聚乙烯或高密度聚乙烯或低烟无卤聚乙烯或聚氯乙烯。

52.上述任一实施例所述的一种八单元结构光缆,其特征在于光纤8的型号是g.652或g.653或g.654或g.654或g.656或g.657或a1a或a1a或a1b或a1c或a1d或a1e。

53.相比现有技术,采用本技术的结构以后,生产过程变成:(1)光纤着色,(2)生产松套管;(3)生产缆芯,缆芯在护套挤塑机上生产,生产时将松套管穿在侧腔内;(4)生产护套;相比现有技术,不再需要sz绞合成缆机,省去了sz绞合成缆机设备的购买费、维护费、场地、人员,杜绝了sz绞合中产生的噪声及用电,不会有包扎材料扎断松套管及内部的光导纤维的现象,检验、施工时不需要解扭,只需要针对所需的松套管进行操作;通常着色的速度是2000-3000米/分钟, 松套管生产的速度为200-500米/分钟,sz绞合的速度是30-50米/分钟,护套生产的速度是100-200米/分钟,同样生产一根2000米的光缆,以前采用sz绞合的设备,缆芯生产需要大约:50-80分钟(需要准备时间),护套生产需要大约:20-30分钟(需要准备时间),故合计为70-110分钟,按平均值为90分钟;而采用本技术的结构后,成缆/护套生产都需要大约:20-30分钟(需要准备时间),故合计为40-60分钟,但实际上缆芯和护套是可以同时生产的,在成缆同时在外部包保护层及护套挤塑且在同一台护套挤塑机上,故可了压缩到20-30分钟,按平均值25分钟计算;故从成缆工序开始至护套完成,生产速度提高了2.6倍。

54.因此,本实用新型相对于现有技术来说主要具有以下有益技术效果:综合成本更低、场地要求更少、生产环境更安静、人员需求更少、生产速度更快、成本更低、检验及施工更方便、松套管的取放更方便,生产时通过模具孔穿入,检验时拨开弯曲壁体即可,由于弯曲壁体具有弹性,故放回时也极方便。

55.上述的实施例仅为本实用新型的优选技术方案,而不应视为对于本实用新型的限制。本实用新型的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1