用于焊接罐的流体密闭膜的方法与流程

1.本发明的目的是生产流体密闭且绝热的罐,更具体地但不排他地,其旨在用于液化气体或低温液体的海上运输,并且更具体地说,用于运输具有高甲烷含量的液化天然气(lng)或运输液化石油气(lpg)。这些罐也可以安装在陆地上或安装在浮式储存结构上。

2.这里,本发明涉及焊接此种罐的流体密闭膜(membrane

é

tanche),并且本发明更具体地提出了一种用于在该膜的两个相邻边条和两个锚定凸缘之间进行最佳焊接的解决方案,所述两个边条具有凸起边缘,并且在这些凸起边缘的高度处进行这两个金属邻近边条之间的焊接。

3.在下文中,表述“锚定凸缘”和“焊接支撑件”将可互换地用于表示相同的部件,该部件的功能是既提供将膜(其边条)锚定到绝热主体的装置,又用作固定到两个相邻边条中的每一个的焊接支撑件。

背景技术:

4.例如,从fr 2798358、fr 2709725、fr 2549575中已知用于在低温下储存或运输液化气体的罐,在该罐中,所述流体密闭膜或每个流体密闭膜(特别是与罐中包含的产品接触的主流体密闭膜)由薄金属板构成,薄金属板将由绝热屏障支撑。这些薄金属板以流体密闭的方式相互连接,从而实现该罐的流体密闭性。

5.图1示出了将所述金属板固定到这种类型的罐中的绝热屏障的已知方法。在本图1中,绝热屏障的上表面101包括从支撑表面101延伸到绝热屏障的厚度内的凹槽102。该凹槽102在绝热屏障的厚度内具有由平行于支撑表面101延伸的底切部103形成的保持区域。该底切部103在绝热屏障的厚度内、在凹槽102的与支撑表面101相反的一个端部的高度处延伸,凹槽102具有倒置的“t”形横截面,其基部由底切部103形成。“l”形的锚定凸缘104插入凹槽102中。该锚定凸缘104具有容纳在底切部103中的基部105,以此方式使得在垂直于支撑表面101的方向上将锚定凸缘104保持在绝热屏障上。锚定凸缘104还包括锚定分支106,其下部部分107接合到基部105,并且上部部分108突出到支撑表面101上方。

6.两个金属板109设置在锚定凸缘104的相应相反两侧上。这些金属板109中的每一个都具有支承在支撑表面101上的平面中间部分110(为了使该图清晰可见,支撑表面101和金属板109在图1中示出为间隔开的)。这些金属板109还具有凸起的侧边缘,这里称为凸起边缘111。将两个相邻的金属板109中的每一个金属板的凸起边缘111焊接到锚定凸缘104的锚定分支106的每一侧。

7.因此,凸起边缘111与锚定凸缘104一起形成波纹管,以用于吸收与流体密闭膜的收缩相关的力,例如在将低温液体装载到罐中的过程中。

8.然而,这种锚定凸缘104构成了每个凸起边缘111的固定附接点。事实上,锚定凸缘104通过凸起边缘111沿两个相反的方向加载,其在罐中保持基本静止。因此,经由锚定凸缘104将凸起边缘111锚定到支撑表面101基本上固定在垂直于凸起边缘111的方向上。因此,流体密闭膜的柔性是有限的。

9.这就是为什么在fr 3054872中提出了使用两个锚定凸缘,这两个锚定凸缘中的每一个都具有锚定两个相邻边条中的相应一个边条的功能。

10.然而,两个相邻边条的凸起边缘之间的接合处则由四种厚度的材料(边条的两个凸起边缘以及两个锚定凸缘)组成,从而以完全流体密闭的方式焊接在一起。现在,特别是考虑到边条的凸起边缘以及锚定凸缘的厚度,将两个边条附接到两个锚定凸缘变得特别困难,此外,考虑到目的是在这些接合处的高度处保持高柔性或弹性,以此方式使得特别能够吸收热负荷。

11.在fr 3054872中公开了用于焊接两个相邻边条的方法,在两个相邻边条中的每个边条焊接到相应的锚定凸缘时,这些方法不够有效或快速。

技术实现要素:

12.本发明旨在通过提出特别有效的解决方案来弥补现有技术的缺点,该解决方案用于在将所述相邻边条中的每个边条焊接到锚定凸缘以将其连接或将其附接到绝热主体时,在两个相邻边条之间产生焊缝。

13.经过各种研究和分析,申请人已经发现了一种解决方案,该解决方案在技术上易于实施,并且能够在膜的两个相邻/邻近边条之间经由它们相应的锚定凸缘快速产生完美的焊接,即具有非常高的机械强度的完全流体密闭的焊接。

14.因此,本发明涉及一种用于焊接流体密闭且绝热的罐膜的方法,其中流体密闭且绝热的罐包括至少一个流体密闭的金属膜和绝热主体,该绝热主体包括邻近所述膜的至少一个绝热屏障,其中:

15.‑

由绝热屏障的支撑表面承载的流体密闭膜的至少两个金属边条采用成型部件的形式,所述成型部件包括搁置在支撑表面上的平面中间部分和从支撑表面突出的两个凸起侧边缘,以及

16.‑

由绝热屏障承载的至少两个金属焊接支撑件从两个相邻边条的两个相邻凸起侧边缘之间的支撑表面突出,

17.根据本发明的方法的特征在于:

18.‑

将各自具有第一圆形部段的至少一个成对内辊插入所述两个金属焊接支撑件之间,使得内辊中的每个内辊的所述圆形部段各自与所述金属焊接支撑件中的相应一个接触,以及

19.‑

各自具有第二圆形部段的成对外辊定位成使得外辊中的每个外辊的所述圆形部段各自与所述金属边条的相应的相邻凸起边缘接触,然后

20.由于所述内辊和外辊的存在,将两个金属边条的所述凸起边缘中的每一个与所述金属焊接支撑件中相邻的相应一个两两地以流体密闭的方式同时缝焊在一起,所述金属焊接支撑件夹置在所述相邻的凸起边缘之间。

21.根据一个优选实施例,内辊和外辊沿着图3中的轴线x’x成直线定位。在这种情况下,内辊中的每个内辊的第一圆形部段还彼此接触。本实施例是下文参考附图描述的实施例。在本实施例中,一个且仅一个电流在所有的内辊和外辊之间流动。

22.然而,可以设想内辊不接触。在这种情况下,存在两对辊,每对辊由外辊和内辊组成。在本实施例中,不同的电流在这些成对内/外辊中的每一对中流动,焊接仍然分别通过

两对内/外辊中的每一对在两个凸起边缘/金属焊接支撑组件中同时或几乎同时进行。此外,这两对内/外辊纵向偏移(相对于缝焊装置的运动方向),也就是说实际上并不彼此对齐。

23.由于根据本发明的这种方法,现在可以自动产生最佳质量的焊缝,从而这显著减少安装流体密闭且绝热的罐所需的时间。因此,生产率得到了提高。此外,根据本发明的焊接方法使得能够获得焊道的机械连续性和液密性,由于电连续性而能够在不停止或重新启动的情况下焊接凸起边缘的长度,并且两个焊接支撑件不会在焊缝的高度处与两个凸起边缘熔合在一起。

24.此外,由于根据本发明的方法,同时(在同一时刻)焊接两个凸起边缘/焊接支撑组件中的每一个。

25.已经进行了许多试验来评估锚定凸缘中的每一个和边条(其凸起边缘)之间的焊接质量,并且这些试验证明了具有优异的机械质量的最佳焊缝质量(特别是没有形成内辊的材料的痕迹),特别是在其耐冲击性、其耐拉伸/弯曲/压缩性和其耐热梯度方面(锚定凸缘和边条之间的接合处必须始终保持流体密闭)。

[0026]“缝焊”是指其中通过施加电流(电流的连续或非连续施加)并将滚花(在下文详细描述的实施例中,在这种情况下为外辊)压向待焊接表面来组装部件的焊接。

[0027]

在下文简要描述了本发明的其他有利特征:

[0028]

‑

在缝焊之前,使用扩张装置,边条的相邻凸起边缘中的每一个和相应的金属焊接支撑件中的每一个有利地彼此远离,以便形成用于插入所述成对内辊的空间;

[0029]

‑

根据本发明的一个优选实施例,两个内辊的第一圆形部段的直径相同,此外,两个外辊的第二圆形部段的直径优选相同;

[0030]

‑

根据本发明的一个优选实施例,两个内辊的第一圆形部段的直径小于两个外辊的第二圆形部段的直径;

[0031]

这里,可以注意到,外辊可以具有比内辊更小的直径,但是在这种情况下,外辊的使用寿命将会降低,因为这些辊受到更大的磨损,特别是因为电流首先经由外辊通过(当电流的极性有利地改变时,两个辊使得外辊中的每一个交替地形成电路的输入端);

[0032]

‑

在焊接过程中,优选冷却内辊,也优选地冷却外辊。在这种类型的实施例中,可以有利地通过在所述辊中循环制冷剂流体来实现这种冷却;

[0033]

‑

至少一个金属焊接支撑件,优选地两个,优选包括锚定凸缘,以便将流体密闭膜锚定到绝热主体的绝热屏障;

[0034]

‑

在本实施例中,根据本发明提供的一种可能性,锚定凸缘为l形,并且包括纵向部分以及与绝热屏障相互接合的下部部分,锚定凸缘的下部部分优选平行于绝热主体的绝热屏障的凹部中的金属边条的中间部分延伸;

[0035]

‑

根据本发明的一个优选实施例,在将所述凸起边缘中的每一个焊接到所述金属焊接支撑件中的一个金属焊接支撑件之前,所述金属焊接支撑件已经以流体密闭的方式通过焊接固定在一起;

[0036]

因此,如附图7所示,由于各种点焊,两个相邻边条与两个金属锚定凸缘的接合处具有w形的轮廓或截面。换句话说,这种类型的接合处具有双波纹管功能,这赋予其高弹性,使得流体密闭膜(特别是在这个水平上)能够承受或吸收非常高的热梯度,特别地,通过特

别显著的(热)收缩来反映。

[0037]

‑

所述两个相邻凸起边缘中的每一个和所述焊接支撑件中的相应一个的缝焊有利地以在1米/分钟(m/min)到2.5m/min之间的速度进行,优选地以1.5m/min的速度进行;

[0038]

‑

根据本发明的一个实施例,所述凸起边缘,以及优选地金属焊接支撑件,由制成或由包含至少20%锰、优选地至少25%锰、甚至更优选地28%锰的钢制成;

[0039]

‑

根据一个实施例,凸起边缘的厚度,以及优选地所述焊接支撑件的厚度,在0.5毫米和0.8毫米之间,优选等于0.7毫米;

[0040]

‑

在本实施例中,在缝焊过程中,电流在2.5千安培和4千安培之间,优选地在3千安培和3.5千安培之间,并且由每个外辊施加在相应凸起边缘上的压力在2巴和3.5巴之间,优选地在2.6巴和2.9巴之间;

[0041]

‑

根据另一个实施例,凸起边缘的厚度,以及优选地所述金属焊接支撑件的厚度,在0.9毫米和1.2毫米之间,优选等于1毫米;

[0042]

‑

在本实施例中,在缝焊过程中,电流在3千安培和4千安培之间,优选地在3.3千安培和3.7千安培之间,并且由每个外辊施加在相应凸起边缘上的压力在3.5巴和5.5巴之间,优选地在4巴和5巴之间;

[0043]

‑

在缝焊期间,焊接电流有利地不连续流动,并且所述电流优选在60%至80%的时间内以恒定频率流动。

[0044]

本发明还涉及一种用于焊接流体密闭且绝热的罐膜的系统,该系统包括:缝焊装置,所述缝焊装置具有两个滚花,可选地,包括用于将所述滚花保持在待焊接表面上的装置;以及流体密闭且绝热的罐的壁,该罐包括:

[0045]

‑

由流体密闭且绝热的罐的壁的绝热屏障的支撑表面承载的与流体密闭的膜相邻的两个金属边条采用成型部件的形式,该成型部件包括搁置在支撑表面上的平面中间部分和从支撑表面突出的两个凸起侧边缘,以及

[0046]

‑

由绝热屏障承载的两个金属焊接支撑件,其从两个相邻边条的两个相邻凸起侧边缘之间的支撑表面突出;

[0047]

根据本发明的系统的特征在于,焊接装置包括:

[0048]

‑

成对内辊,每个内辊具有第一圆形部段,所述第一圆形部段旨在插入两个金属焊接支撑件之间,内辊的圆形部段彼此接触并且每个圆形部段旨在与所述金属焊接支撑件中的相应一个接触,以及

[0049]

‑

优选地,扩张装置使得边条的凸起边缘中的每一个和金属焊接支撑件能够彼此远离地移动以插入所述成对内辊,

[0050]

‑

成对外辊,每个外辊具有第二圆形部段,外辊中的每一个的圆形部段旨在与相邻边条中的每一个的相应凸起边缘接触,

[0051]

‑

冷却装置,其优选地用于冷却内辊,并且优选地还冷却外辊,

[0052]

由于所述内辊和外辊,以此方式产生所述两个相邻的侧凸起边缘中的每一个到所述金属焊接支撑件中的相应一个的同时缝焊,所述金属焊接支撑件夹置在所述相邻的凸起边缘之间。

[0053]

应注意的是,已经发现上述与根据本发明的焊接方法相关的所有特征适用于上文

简要描述的焊接系统。

[0054]

这里应注意的是,根据本发明的焊接装置能够在非常宽的频率范围内施加电流,从诸如50hz(赫兹)的传统频率到高频,即至少等于1khz(千赫)并且高达2khz或者甚至更高。在这种情况下,在两个外辊/滚花之间施加电流期间产生的点焊沿着焊接线非常靠近,其结果是该焊接线的流体密闭性和机械强度特别得到改善。

[0055]

本发明还涉及一种集成到支撑结构中的流体密闭且绝热的罐,其包括流体密闭且绝热的罐,该罐包括:至少一个流体密闭的金属膜,其由多个金属边条组成;以及绝热主体,该绝热主体包括与所述膜相邻的至少一个绝热屏障,其中:

[0056]

‑

由绝热屏障的支撑表面承载的流体密闭膜的至少两个金属边条采用成型部件的形式,所述成型部件包括搁置在支撑表面上的平面中间部分和从支撑表面突出的两个凸起侧边缘,以及

[0057]

‑

由绝热屏障承载的至少两个金属焊接支撑件从两个相邻边条的两个相邻凸起侧边缘之间的支撑表面突出,两个金属焊接支撑件通过点焊以流体密闭的方式彼此焊接。

[0058]

根据本发明的罐的特征在于,两个相邻金属边条的两个相邻凸起侧边缘中的每一个以及夹置在所述相邻凸起边缘之间的所述金属焊接支撑件中的相应一个通过缝焊以流体密闭的方式两两焊接在一起。

[0059]

根据文献fr 3054872中,边条(其凸起边缘)和锚定凸缘之间的焊接的产生本身当然是已知的,但是,使用根据本发明的方法,点焊具有与现有技术的形状不同形状的截面。事实上,假定成对内辊定位在锚定凸缘的侧上(与其邻近),而滚花(或外辊)定位在边条的凸起边缘的侧上(与其邻近),点焊部段具有基本上椭圆形(并且不像现有技术中那样严格对称)的形状,发现其突出部分(突起或凸起)位于边条的侧上,也就是说,在焊接过程中其中滚花(外辊)所定位的侧上。应注意的是,假设使用了设置在点焊的相应相反两侧上的两个相同的滚花,则点焊具有对称的形状。相对于现有技术而言,形状稍微不同的此部段(附图7不代表点焊的这一形状特征)显然对点焊的质量没有负面影响,但是其使得有可能将通过本发明的方法产生的点焊与任何其他焊接工艺区分开。因此,在外辊具有不同于内辊的形状和/或尺寸(直径)方面,这种具有上述所有特征并以由成对“外/内辊”产生至少一个点焊为特征的罐确实是新颖的。

[0060]

这里还应注意到,由于根据本发明的装置和焊接方法,同样可以以所需的频率交替改变外辊的+/

‑

极性。这样做,改变了外辊/滚花的极性,由于电能中的一些以热量的形式耗散,在成对外辊之间通过焦耳效应(对电流流动的阻力)耗散热量,因此,考虑到电流(电子)的路径,形成电流输入端的第一外辊比形成电流输出端的第二外辊和最后一个外辊经受更多的热量(因为受到更高的电流)。

[0061]

最后,本发明还涉及一种用于运输冷液体产品的船,该船包括双层船壳和如上文简要描述的布置在双层船壳中的流体密闭且绝热的罐。

[0062]

根据本发明的船有利地包括如上所述的至少一个流体密闭且绝缘的罐,所述罐包括两个连续的流体密闭屏障,主要的一个流体密闭屏障与罐中容纳的产品接触并且辅助的另一个流体密闭屏障设置在主要屏障与支撑结构之间,支撑结构优选地由罐的壁的至少一部分组成,这两个流体密闭屏障与两个绝热屏障交替或者单个绝热屏障设置在主要屏障与支撑结构之间。

[0063]

在国际海事组织(imo)的编码中,这类罐通常被称为集成罐,诸如no 型罐。

[0064]

罐优选地包含液化天然气(lng)或液化气(lpg)。

[0065]

根据一个实施例,本发明还提供了一种用于装载或卸载上述类型船的方法,其中通过绝缘管路将流体从浮式或岸上储存设施运送到船的罐或从船的罐运送到浮式或岸上储存设施。

[0066]

根据一个实施例,本发明还提供了一种流体运输系统,该系统包括:上述船;绝缘管路,绝缘管路以此方式布置成使得将安装在船的船壳中的罐连接到浮式或岸上储存设施;以及泵,泵用于通过绝缘管路将流体的流动从浮式或岸上储存设施驱动到船的罐或从船的罐驱动到浮式或岸上储存设施。

附图说明

[0067]

仅参考附图通过非限制性说明的方式给出以下描述,在附图中:

[0068]

图1是现有技术的流体密闭的金属膜锚定凸缘的截面图,所述锚定凸缘锚定在流体密闭且绝热的罐的绝热屏障中;

[0069]

图2是两个金属膜锚定凸缘的截面图,这两个锚定凸缘在将其插入绝热主体之前已经焊接在一起,该图示出了在应用根据本发明的焊接方法之前在两个相邻边条的高度处的罐的壁部分;

[0070]

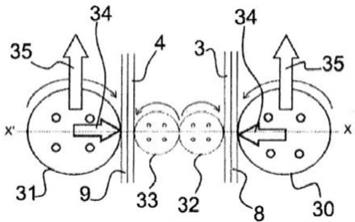

图3是两个锚定凸缘和相邻边条的两个凸起边缘的俯视图,在该图中,此次可看到实施根据本发明的焊接方法所特有的元件;

[0071]

图4是在垂直平面x’x上重复图3的元件的正视图;

[0072]

图5是根据本发明的焊接装置的元件中的一些元件的示意图,其中可以特别看到扩张装置,其用于分开凸起边缘和锚定凸缘以定位成对内辊来进行缝焊;

[0073]

图6是图5在平面p上的正视图;

[0074]

图7是重复图2中可见的元件的截面图,其示出了在执行根据本发明的焊接方法之后的流体密闭且绝热的罐壁部分;

[0075]

图8是甲烷运输船罐和用于装载/卸载此罐的码头的示意剖视图。

具体实施方式

[0076]

在下文的描述中,在流体密闭且绝热的罐的背景中提到了流体密闭膜。这种罐包括内部空间,其旨在用于填充可燃或不可燃气体。具体地,气体可以是液化天然气(lng),也就是说气体混合物,其主要包含甲烷以及小比例的一种或多种烃,诸如乙烷、丙烷、正丁烷、异丁烷、正戊烷、异戊烷、新戊烷和氮气。气体同样可以是乙烷或液化石油气(lpg),也就是说由石油提炼产生的碳氢化合物的混合物,并且实质上含有丙烷和丁烷。

[0077]

一般来说,流体密闭的膜搁置在由罐的绝热屏障形成的支撑表面上。这种流体密闭膜具有重复的结构,其交替地一方面包括设置在支撑表面上的金属板成形边条的条带,以及另一方面包括连接到支撑表面并在金属板的条带的至少一部分长度上平行于金属板的条带延伸的细长焊接支撑件。金属板条带包括凸起边缘,该边缘靠着相邻的焊接支撑件设置并焊接到其上。这种结构用于例如申请人出售的no 型甲烷船罐。

[0078]

在附图中未整体示出的流体密闭且绝热的罐的高度处,边条的凸起边缘优选地设

置在垂直于或平行于船的纵向方向的纵向方向上。因此,凸起边缘构成波纹管,使得能够吸收船的纵向方向或垂直于纵向方向的横向方向上的收缩力。金属板条带和焊接支撑件在拐角处中断,例如以文献wo 2012/072906或fr2724623中描述的方式。

[0079]

根据一个实施例,流体密闭膜(边条)、流体密闭膜中的一个或流体密闭膜可以由选自不锈钢、铝、(也就是说,铁和镍的合金,其膨胀系数通常在1.2

×

10

‑6和2

×

10

‑

6k

‑1之间)或者是具有高锰含量的铁合金(其包含至少20%的锰或者甚至至少28%的锰,其膨胀系数为7至9

×

10

‑6k

‑1的数量级)的金属制成。根据一个实施例,选择热收缩系数小于16

×

10

‑6/k的材料以用于其中液态气体温度在

‑

45℃和

‑

100℃之间的应用。

[0080]

图2至图7示出了在罐壁的流体密闭膜的两个相邻金属边条1、2和锚定到罐壁的绝热主体的绝热屏障5的两个焊接支撑件3、4之间的连接的高度处的流体密闭且绝热的罐的壁的视图。这种绝热屏障5由并列的隔热元件形成。例如,文献w02012/072906中描述了适当的隔热元件。可以以一种或多种厚度制成绝热主体的绝热屏障5,从而实现将罐的内容物与其环境绝热的功能。也可能存在于这种绝热主体中的材料(多种材料)包括例如聚合物泡沫,诸如聚氨酯泡沫、聚苯乙烯或聚乙烯(优选为极低密度聚乙烯(ldpe))、人造玻璃棉、松散玻璃棉、三聚氰胺泡沫、气凝胶、消光或松散形式的聚酯填絮。

[0081]

通常,绝热主体通过保持构件锚定到例如船或驳船的支撑结构(附图中未示出)。这里形成绝热主体的绝热元件中的每一个具有长方体形状,其包括两个大面或主面以及四个小面或侧面。更具体地,相邻的金属边条1、2搁置在绝热主体(或绝热屏障5)的支撑表面10上。该支撑表面10由绝热屏障5的上表面形成。焊接支撑件3、4锚定在绝热主体的绝热屏障5的绝热元件中。

[0082]

为了将焊接支撑件3、4锚定在绝热主体中,主体的上表面(绝热屏障5)包括凹槽11,其截面为倒置的“t”形。绝热屏障5的上部部分可以包括胶合板或其中形成有凹槽11的复合材料。保持区域12在绝热主体的绝热屏障5的厚度内平行于支撑表面10延伸。焊接支撑件3、4滑入绝热主体的凹槽11中。因此,焊接支撑件3、4在焊接支撑件3、4的纵向方向上以滑动方式锚定在绝热主体5上或锚定在绝热主体5内。

[0083]

保持区域12同样可以在相对于支撑表面10大致倾斜的方向上延伸,并且可包括平行于支撑表面10的部件。这里,如图2中可以看出,保持区域12由两个底切部13、14形成,这两个底切部在所述凹槽11的下端高度处、在凹槽11的相应的相反两侧上延伸。

[0084]

焊接支撑件3、4由两个金属锚定凸缘组成,其优选具有相同的形状和种类(材料)。这些金属锚定凸缘3、4相对于垂直于支撑表面10并且平行于凹槽11的纵向方向的平面基本对称。每个金属锚定凸缘3或4具有“l”形截面,其包括基部21和锚定分支22。基部21对应于金属锚定凸缘3、4的下部部分,而锚定分支22对应于那些相同的金属锚定凸缘3、4的纵向部分。

[0085]

每个金属锚定凸缘3、4的基部21容纳在凹槽11中的相应底切部13、14或凹部中。金属锚定凸缘3、4的基部21平行于支撑表面10延伸。金属锚定凸缘3或4中的一个的锚定分支22的下部部分接合到金属锚定凸缘3或4的另一个锚定分支22。根据本发明提供的一种可能性,两个金属锚定凸缘3、4的锚定分支22的下部部分因此通过焊线23焊接在一起。该焊线23优选地容纳在或位于绝热屏障5的厚度内(图2至图4中所示的实施例),但是该焊线23可以位于支撑表面10的高度处,或者甚至稍微高于后者表面10。金属锚定凸缘3、4中的每一个的

锚定分支22的上部部分从凹槽11朝向罐的内部、从支撑表面10突出。

[0086]

换句话说,两个相邻的金属边条1、2设置在焊接支撑件3、4的相应的相反两侧上的支撑表面10上。每个金属边条1、2具有平面中间部分6、7。每个金属边条1、2具有两个凸起边缘8、9,所述两个凸起边缘沿着平面中间部分6、7的两个相反的纵向边缘定位。在图2至图4中示出两个金属边条1、2中的每一个的单个凸起边缘8、9。每个凸起边缘8、9相对于支撑表面10突出。

[0087]

图2示出了在应用根据本发明的焊接方法之前的其中各种元件1、2、3、4、5、6、7、8、9被定位的状态,包括两个相邻的边条1、2、6、7、8、9、它们的中间部分6、7、它们的凸起边缘8、9、两个锚定凸缘3、4(这里在点焊23的高度处固定在一起)和绝热主体5。

[0088]

如图3和图4中可以看出,在两个视图中或在两个截面上表示相同的元件,根据本发明的方法和焊接装置利用了抵靠两个相应的凸起边缘8、9的两个外辊30、31以及位于或定位在两个焊接支撑件3、4的每一个之间的两个内辊32、33。因此,电流从焊接装置到滚花的、从外辊30或31中的一个到另一个外辊30或31的通过存在材料的连续性,即凸起边缘8或9中的一个,然后是焊接支撑件3或4中的一个,然后是成对内辊32、33,再然后是另一个(或第二)焊接支撑件3或4,另一个凸起边缘8或9和第二外辊30或31。当然,这些元件3、4、8、9、30、31、32、33在施加电流时必须接触,以实现电阻焊接,这就是为什么焊接装置在外辊30、31的每一个处经由外辊30、31向成对内辊32、33施加在2巴和5.5巴之间的压力34。

[0089]

为了能够实现焊接装置沿着焊线的线性运动35,通过所述装置使外辊30、31和内辊32、33在各自相反的旋转方向上旋转,即在其中一个是逆时针旋转的情况下,另一个是顺时针旋转的情况。

[0090]

内辊32、33可以安装成自由旋转,使得它们由外辊30、31的向前运动以及后者施加的压力34来旋转驱动。内辊32、33也可以像外辊30、31一样由焊接装置来旋转驱动。

[0091]

从附图中可以看出,内辊32、33的直径优选地小于外辊30、31的直径,以使其能够容易地定位在两个焊接支撑件3或4

‑

凸起边缘8或9组件之间,所述两个焊接支撑件3或4

‑

凸起边缘8或9组件之前已经通过扩张装置36彼此远离。

[0092]

在一个非限制性实施例的说明性示例中,外辊30、31的直径为30毫米(mm),而内辊32、33的直径为14毫米。因此,两个金属焊接支撑件3、4之间的距离必须为28毫米,以便容纳内辊32、33,特别是如图3所示。在该构造中,焊接支撑件3、4例如距离绝热主体5的支撑表面10具有40毫米的长度(从支撑表面10突出的长度)。焊接支撑件3、4的长度大于凸起边缘8、9的高度;换句话说,焊接支撑件3、4突出到凸起边缘8、9上方例如几毫米。通常,在距离几毫米的数量级的凸起边缘8、9的上边缘几毫米处产生缝焊线,例如离该边缘在4毫米和8毫米之间。当然,可以设想其它尺寸的金属焊接支撑件3、4的凸起边缘8、9或者其它直径的辊30、31和32、33,只要实现内辊32、33的目标定位并且可以有效地进行缝焊,而不会损坏待焊接在一起的元件3、4和8、9和/或损坏用于进行该缝焊的元件(内辊32、33和外辊30、31)。

[0093]

根据本发明提供的一种可能性(附图中未示出),通过缝焊附接凸起边缘8或9和焊接支撑件3或4可以通过点焊来进行补充,例如根据传统焊接技术位于缝焊线的更高的高度处(上方)。该点焊线可以有利地位于凸起边缘8或9的上边缘的高度处。

[0094]

在图5和图6中可以看到焊接装置的其他元件,特别是压辊37和扩张装置36。

[0095]

由固定在焊接装置上的螺柱38承载压辊37,螺柱在附图中未整体示出。它们的功

能在于在辊30、31、32、33通过之前和之后两两地挤压金属焊接支撑件3、4和两个凸起边缘8、9的相应的相反两侧;后面的辊30、31、32、33沿着凸起边缘8、9和金属焊接支撑件3、4以相同的速度并沿相同的方向移动,因为它们都连接或固定到焊接装置上。这里,这些压辊37的数量为四个,并且在它们的下端处都包括旋转装置39,以便于操作者简单地对焊接装置进行引导。这些压辊37的旋转盘39可以自由旋转,或者通过焊接装置中存在的一个或多个原动力经由螺柱38中的每一个来旋转驱动。

[0096]

附图中未示出的导辊具有相同的功能,即沿着待生成的焊线移动或辅助焊接装置的移动。这些导辊通常由轮组成,这些轮安装成自由旋转或由焊接装置中的至少一个电机等来旋转驱动,并支承在边条1、2的平面中间部分6、7上。

[0097]

旋转压辊37和/或导辊使得能够向操纵焊接装置的操作者提供帮助,一方面有助于焊接装置的移动,另一方面使得该装置能够以恒定的速度移动,这对缝焊线的质量和规则性具有直接的影响。

[0098]

在选择用来说明本发明的实施例中,如图5所示,扩张装置36采用冲头的形式,其从冲头的前部到后部具有大致圆锥形的截面,该圆锥基部的宽度或长度大致对应于定位内辊32、33所需的间隔。当然,连接到或附接到焊接装置的该扩张装置36设置在内辊32、33的前面,使得当焊接装置向前移动时,扩张装置36端部的点开始将金属焊接支撑件3、4和相应的凸起边缘8、9彼此分开一段距离,以使得能够通过或定位内辊32、33。

[0099]

在图5中,凸起边缘8和金属焊接支撑件3的一部分示出为似乎是透明的,从而看到扩张装置36的轮廓形状,其前端点处的扩口部分。在附图所示的实施例中,由无源机械装置组成扩张装置36,也就是说,由于焊接装置的动作或在焊接装置运动过程中移动扩张装置,并且由于其圆锥形截面形状和其穿过两个金属焊接支撑件3、4之间的端部,扩张装置将凸起边缘8、9和焊接支撑件3、4分开使得能够定位内辊32、33所需的距离。当然,可以设想在缝焊操作之前能够使得凸起边缘8、9和焊接支撑件3、4分开此距离的任何其他装置,无论该装置是独立于焊接设备的装置,还是通过固有能力移动该装置和/或该装置根据一些其他机械或甚至电/电子过程产生这种分开的运动。

[0100]

优选地,为两对内辊32、33和外辊30、31中的每一对提供用于冷却辊的系统,以排出或耗散来自电阻的由电流的通过(也使得能够进行焊接)产生的能量。附图中未示出的这种类型的冷却系统可以由形成在辊中的通道组成,其中制冷剂流体,诸如乙二醇(水+乙二醇混合物)或氢氟烃(hfc)族的一种或多种成分在该通道中循环。当然,这种制冷剂流体的选择及其在辊的通道中的流速特别与用于产生缝焊的电流相关联。

[0101]

在本发明的上下文中,在多次实验之后,确定电流的选择和由滚花(外辊30、31)施加的压力的选择,以确保最佳的缝焊。电流和压力(例如,以巴表示)的范围符合前面针对限定的材料厚度和性质所描述的范围。

[0102]

从根据本发明的焊接装置的操作的角度来看,可以设想各种元件的极性的多种配置以用于执行焊接操作。

[0103]

还可以注意到,根据本发明提供的一种可能性,可以使两个外辊的极性以所需的频率变化,以便周期性地改变这两个辊作为由焊接装置提供的电流的输入端和输出端的功能。因此,缝焊线在每一侧上都是相同的(在两个凸起边缘

‑

焊接支撑组件的每一个上的点焊具有形状基本相同的截面),并且在两个外辊之间分配由焦耳效应产生的热量,而不是由

这些辊中的一个(形成用于电流的输入端的辊)承受更多/更强的热量。

[0104]

至少在将要焊接到相应凸起边缘8、9的锚定分支22的高度处,边条1、2的凸起边缘8、9有利地与锚定凸缘3、4一样具有0.7毫米(mm)的厚度。当然,以这种方式,凸起边缘8、9的厚度可以大于锚定凸缘3、4的厚度,这导致施加更高的电流。对于凸起边缘8、9和锚定凸缘3、4,可以同等地选择不同的厚度,同样,构成凸起边缘8、9(边条1、2)和锚定凸缘3、4的一种或多种材料的性质可以不同。

[0105]

从图7中可以看出,一旦已经使用了根据本发明的焊接方法,两个相邻金属边条1、2中的每一个的凸起边缘8、9焊接到相应的金属锚定凸缘3、4上以形成焊接支撑件。更具体地,每个凸起边缘8、9通过焊线40、41焊接到仅一个金属锚定凸缘3、4的上部部分。

[0106]

上文描述的用于产生流体密闭且绝热的罐的流体密闭膜的技术可以用于不同类型的罐中,例如在陆地设施或诸如甲烷运输船等的浮式结构中构建lng罐的流体密闭膜。

[0107]

参考图8,甲烷运输船70的剖视图示出了安装在船的双层船壳72中的大致棱柱形形状的流体密闭且绝缘的罐71。罐71的壁包括旨在与容纳在罐中的lng接触的主流体密闭屏障、布置在主流体密闭屏障与船的双层船壳72之间的辅流体密闭屏障,以及分别布置在主流体密闭屏障与辅流体密闭屏障之间和在辅流体密闭屏障与双层船壳72之间的两个绝缘屏障。

[0108]

以本身已知的方式,设置在船的上甲板上的装载/卸载管路73可以借助于适当的连接器连接到海事或港口码头,以从罐71输送lng货物或将lng货物输送到罐71。

[0109]

图8示出了海事码头的示例,所述海事码头包括装载和卸载站75、水下管路76和岸上设施77。装载和卸载站75是包括移动臂74和支撑移动臂74的塔架78的固定岸上设施。移动臂74承载可以连接到装载/卸载管路73的成束绝缘柔性管道79。可定向的移动臂74适合于所有甲烷运输船装载规格。未示出的连接管路在塔架78内部延伸。装载和卸载站75使得甲烷运输船70能够从岸上设施77或向岸上设施77进行装载和卸载。岸上设施包括液化气罐80和连接管路81,连接管路经由水下管路76连接到装载或卸载站75。水下管路76使得能够在较大距离上(例如5km)在装载或卸载站75与岸上设施77之间输送液化气,这使得甲烷运输船70能够在装载和卸载操作期间保持在距海岸的较大距离处。

[0110]

船70上的泵和/或装备有岸上设施77的泵和/或装备有装载和卸载站75的泵用于生成输送液化气所需的压力。

[0111]

尽管已经结合多个特定实施例描述了本发明,但显而易见的是,本发明绝不限于这些实施例,并且如果所描述的装置落在由权利要求限定的本发明的范围内,则本发明包括所描述的装置的所有技术等同物和组合。

[0112]

使用动词“包括”或“包含”及其词形变化形式并不排除权利要求中陈述的元件或步骤之外的元件或步骤的存在。

[0113]

在权利要求中,括号之间的任何附图标记不应被解释为限制权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1