一种变转速加工方法、系统、设备及介质

1.本发明属于叶片加工技术领域,更具体地,涉及一种变转速加工方法、系统、设备及介质。

背景技术:

2.钛合金叶片一般应用在航空领域。叶片作为薄壁件,在铣削过程中会出现严重的颤振现象,使得加工误差增大,表面质量变差,加剧刀具磨损,缩短铣削装备的使用寿命。为了保证叶片在高温高压的极端环境下稳定长时间工作,对叶片的加工精度和表面质量提出很高的要求。

3.现有技术中,对叶片的铣削加工基本上停留在几何层面上的刀具路径规划,对铣削加工过程中的颤振现象,基本上是根据加工经验来判断,没有有效的方法来获得合适的加工参数,以减小实际加工中颤振的影响。

技术实现要素:

4.针对现有技术的缺陷和改进需求,本发明提供了一种变转速加工方法、系统、设备及介质,其目的在于抑制加工过程中的颤振,减小加工表面定位误差,提高叶片铣削加工的精度和表面质量,延长刀具使用寿命。

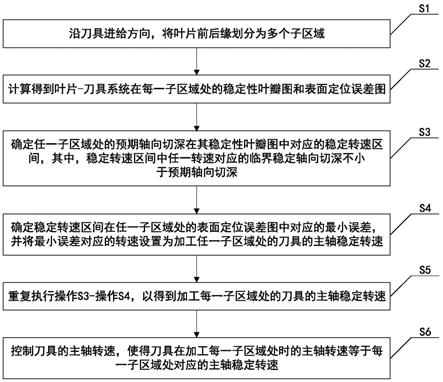

5.为实现上述目的,按照本发明的一个方面,提供了一种变转速加工方法,包括:s1,沿刀具进给方向,将叶片前后缘划分为多个子区域;s2,计算得到叶片-刀具系统在每一所述子区域处的稳定性叶瓣图和表面定位误差图;s3,确定任一子区域处的预期轴向切深在其稳定性叶瓣图中对应的稳定转速区间,其中,所述稳定转速区间中任一转速对应的临界稳定轴向切深不小于所述预期轴向切深;s4,确定所述稳定转速区间在所述任一子区域处的表面定位误差图中对应的最小误差,并将所述最小误差对应的转速设置为加工所述任一子区域处的刀具的主轴稳定转速;s5,重复执行操作s3-操作s4,以得到加工每一子区域处的刀具的主轴稳定转速;s6,控制所述刀具的主轴转速,使得所述刀具在加工每一子区域处时的主轴转速等于所述每一子区域处对应的主轴稳定转速。

6.更进一步地,所述操作s6包括:根据所述每一子区域处的刀具的主轴稳定转速对原始加工程序中相应的主轴转速进行修改或插入处理,得到优化加工程序;利用所述优化加工程序控制所述刀具的主轴转速。

7.更进一步地,当所述稳定转速区间中与所述最小误差对应的转速数量为多个时,所述操作s4还包括:将多个转速中与原始主轴转速之间差值最小的转速设置为所述任一子区域处的刀具的主轴稳定转速,所述原始主轴转速为在所述原始加工程序中与所述任一子区域处对应的主轴转速。

8.更进一步地,在操作s1和操作s2之间,所述方法还包括:对所述刀具在x

t

方向和y

t

方向分别进行力锤敲击,采集获取两两对应的力信号和加速度信号后进行拟合计算,得到所述刀具在不同方位上的频响函数,并根据所述刀具在不同方位上的频响函数辨识所述刀

具的模态参数,所述x

t

方向为刀具进给方向,所述y

t

方向垂直于所述x

t

方向;对所述任一子区域处的叶片在yw方向进行力锤敲击,采集力信号和加速度信号后进行拟合计算,得到所述任一子区域处叶片的频响函数之后与所述刀具的频响函数相加,并根据相加结果辨识所述任一子区域处叶片-刀具系统的模态参数,所述yw方向垂直于刀具进给方向。

9.更进一步地,所述操作s2包括:根据所述刀具的模态参数、任一子区域处叶片-刀具系统的模态参数、工艺参数、刀具尺寸参数、材料参数,利用频域法计算绘制所述叶片-刀具系统在所述任一子区域处的稳定性叶瓣图,并利用半离散法计算绘制所述叶片-刀具系统在所述任一子区域处的表面定位误差图。

10.按照本发明的另一个方面,提供了一种变转速加工系统,包括:划分模块,用于沿刀具进给方向,将叶片前后缘划分为多个子区域;计算模块,用于计算得到叶片-刀具系统在每一所述子区域处的稳定性叶瓣图和表面定位误差图;第一确定模块,用于确定任一子区域处的预期轴向切深在其稳定性叶瓣图中对应的稳定转速区间,其中,所述稳定转速区间中任一转速对应的临界稳定轴向切深不小于所述预期轴向切深;第二确定模块,用于确定所述稳定转速区间在所述任一子区域处的表面定位误差图中对应的最小误差,并将所述最小误差对应的转速设置为加工所述任一子区域处的刀具的主轴稳定转速;重复执行模块,用于重复执行所述第一确定模块和第二确定模块,以得到加工每一子区域处的刀具的主轴稳定转速;控制模块,用于控制所述刀具的主轴转速,使得所述刀具在加工每一子区域处时的主轴转速等于所述每一子区域处对应的主轴稳定转速。

11.按照本发明的另一个方面,提供了一种电子设备,包括:处理器;存储器,其存储有计算机可执行程序,所述程序在被所述处理器执行时,使得所述处理器执行如上所述的变转速加工方法。

12.按照本发明的另一个方面,提供了一种计算机可读存储介质,其上存储有计算机程序,其特征在于,所述程序被处理器执行时实现如上所述的变转速加工方法。

13.总体而言,通过本发明所构思的以上技术方案,能够取得以下有益效果:

14.(1)结合稳定性和表面定位误差对叶片加工过程中叶片不同位置处的刀具主轴转速进行设计,极大地抑制整个加工过程中的颤振,减小加工表面定位误差,提高叶片铣削加工的精度和表面质量,延长刀具使用寿命;

15.(2)利用得到的主轴稳定转速对原始加工程序中的原始主轴转速进行优化,使得该方法可直接应用于现有叶片加工系统中,提高了其适用范围及应用便利性;

16.(3)当计算得到多个主轴稳定转速时,利用最接近原始主轴转速的主轴稳定转速来进行优化,避免刀具主轴转速在加工过程中变化量过大而影响刀具性能及寿命。

附图说明

17.图1为本发明实施例提出的变转速加工方法的流程图;

18.图2为本发明实施例提出的变转速加工方法加工过程中的振动系统示意图;

19.图3为本发明实施例提出的变转速加工方法中模态参数辨识系统的实验示意图;

20.图4a为本发明实施例提出的变转速加工方法中的稳定性叶瓣图;

21.图4b为本发明实施例提出的变转速加工方法中的表面定位误差图;

22.图5a为本发明实施例提出的变转速加工方法中各子区域处的稳定性叶瓣图;

23.图5b为本发明实施例提出的变转速加工方法中各子区域处的表面定位误差图;

24.图6为本发明实施例提出的变转速加工方法中各子区域处对应的刀具转速图;

25.图7为本发明实施例提出的变转速加工系统的结构示意图;

26.图8为本发明实施例提出的电子设备的框图。

27.在所有附图中,相同的附图标记用来表示相同的元件或者结构,其中:

28.301为第一夹具,302为第一加速度传感器,303为第一冲击力锤,304为第二加速度传感器,305为刀具,306为刀柄,307为第二冲击力锤,308为叶片,309为第二夹具,310为数据采集卡,311为计算机。

具体实施方式

29.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

30.在本发明中,本发明及附图中的术语“第一”、“第二”等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

31.图1为本发明实施例提出的变转速加工方法的流程图。参阅图1,结合图2-图7,对本实施例中的变转速加工方法进行详细说明,方法包括操作s1-操作s6。

32.操作s1,沿刀具进给方向,将叶片前后缘划分为多个子区域。

33.参阅图3,将叶片308的待加工区域划分为m个子区域,m≥2,并在每个子区域中设置相应的敲击点n1、n2、n3、

……

、nm。

34.本发明实施例中,在执行操作s2之前,需要计算刀具的模态参数以及任一子区域处叶片-刀具系统的模态参数。操作s1和操作s2之间还包括操作s1

′-

操作s1

″

。

35.在操作s1

′

中,对刀具在x

t

方向和y

t

方向分别进行力锤敲击,采集获取两两对应的力信号和加速度信号后进行拟合计算,得到刀具在不同方位上的频响函数,并根据刀具在不同方位上的频响函数辨识刀具的模态参数。

36.参阅图2,本实施例中,以刀具进给方向为x

t

方向,以垂直于进给方向的法向为y

t

方向,以刀具圆心为坐标原点,建立刀具坐标系x

totyt

,并建立相应的工件坐标系x

wowyw

、叶片-刀具系统坐标系xoy。刀具的模态参数包括刀具在x

t

方向上的模态质量m

x,t

、模态阻尼c

x,t

、模态刚度k

x,t

,以及包括交叉模态质量m

yx,t

、交叉模态质量m

xy,t

、交叉模态阻尼c

yx,t

、交叉模态阻尼c

xy,t

、交叉模态刚度k

yx,t

、交叉模态刚度k

xy,t

,其中,下标为“yx”的模态参数表示x

t

方向上的力在y

t

方向上产生的振动响应,下标为“xy”的模态参数表示y

t

方向上的力在x

t

方向上产生的振动响应。

37.具体地,将铣削所用刀具305安装在刀柄306上之后,将刀柄306和刀具305安装在机床上;将第二加速度传感器304粘附在刀具305的刀尖点附近,x

t

方向和y

t

方向分别粘附一加速度传感器,以分别采集刀具在x

t

方向和y

t

方向上的加速度信号;敲击刀具305所用的第二冲击力锤307例如通过同轴线缆连接至数据采集卡310,数据采集卡310例如通过通用串行总线(universal serial bus,usb)连接至计算机311;使用第二冲击力锤307分别在x

t

方向和y

t

方向对刀具305末端处进行敲击,加速度信号和力信号经数据采集卡310采样处理后

传输至计算机311中;计算机311对加速度信号和力信号进行拟合计算,得到刀具305的频响函数;计算机311根据刀具305的频响函数计算刀具305的模态参数,完成刀具模态参数辨识。

38.在操作s1

″

中,对任一子区域处的叶片在yw方向进行力锤敲击,采集力信号和加速度信号后进行拟合计算,得到任一子区域处叶片的频响函数之后与刀具的频响函数相加,并根据相加结果辨识任一子区域处叶片-刀具系统的模态参数,yw方向垂直于刀具进给方向。

39.叶片-刀具系统的模态参数包括叶片-刀具系统在y方向上的模态质量my、模态阻尼cy、模态刚度ky,y垂直于刀具进给方向。具体地,将叶片308安装在第一夹具301和第二夹具309上,再将第一夹具301、第二夹具309和叶片308整体安装到机床上;在叶片308的每个敲击点附近粘附一个第一加速度传感器302,敲击叶片308所用的第一冲击力锤303例如通过同轴线缆连接至数据采集卡310;使用第一冲击力锤303在y方向对叶片308任一敲击点ni(1≤i≤m)处进行敲击,加速度信号和力信号经数据采集卡310采样处理后传输至计算机311中;计算机311对加速度信号和力信号进行拟合计算,得到叶片308该任一敲击点ni处的频响函数;计算机311将叶片308该任一敲击点ni处的频响函数与刀具305的频响函数相加,根据二者相加结果辨识该任一敲击点ni处叶片-刀具系统的模态参数。

40.操作s2,计算得到叶片-刀具系统在每一子区域处的稳定性叶瓣图和表面定位误差图。

41.本发明实施例中,操作s2包括:根据刀具的模态参数、任一子区域处叶片-刀具系统的模态参数、工艺参数、刀具尺寸参数、材料参数,利用频域法计算绘制叶片-刀具系统在任一子区域处的稳定性叶瓣图,并利用半离散法计算绘制叶片-刀具系统在任一子区域处的表面定位误差图。

42.刀具的模态参数为操作s1

′

中辨识得到的参数m

x,t

、c

x,t

、k

x,t

、m

yx,t

、m

xy,t

、c

yx,t

、c

xy,t

、k

yx,t

、k

xy,t

;任一子区域处叶片-刀具系统的模态参数为操作s1

″

中辨识得到的参数my、cy、ky。工艺参数例如包括刀具的轴向切深、径向切深、每齿进给量等。刀具尺寸参数例如包括刀具直径、刀齿数等。材料参数例如包括切向线性化切削力系数、法向线性化切削力系数、切向刃边系数、法向刃边系数等。

43.本实施例中,也可以利用其它方法计算叶片-刀具系统在每一子区域处的稳定性叶瓣图和表面定位误差图,例如利用数值法、或时域有限元法计算叶片-刀具系统在每一子区域处的稳定性叶瓣图。

44.叶片-刀具系统在任一子区域处的稳定性叶瓣图如图4a所示,在任一子区域处的表面定位误差图如图4b所示。叶片-刀具系统在所有子区域处的稳定性叶瓣图如图5a所示,在所有子区域处的表面定位误差图如图5b所示。

45.操作s3,确定任一子区域处的预期轴向切深在其稳定性叶瓣图中对应的稳定转速区间,其中,稳定转速区间中任一转速对应的临界稳定轴向切深不小于预期轴向切深。

46.参阅图4a,稳定性叶瓣图中横坐标为转速,纵坐标为轴向切深,图中曲线下方为稳定区域,曲线上方为颤振区域。

47.对于任一子区域处,其预期轴向切深为固定值,查询其稳定性叶瓣图,将位于预期轴向切深上方的稳定区域所对应的转速区间设置为该任一子区域处的稳定转速区间。

48.操作s4,确定稳定转速区间在任一子区域处的表面定位误差图中对应的最小误差,并将最小误差对应的转速设置为加工任一子区域处的刀具的主轴稳定转速。

49.参阅图4b,表面定位误差图中横坐标为转速,纵坐标为误差。对于上述任一子区域,确定其稳定转速区间之后,查询其表面定位误差图,得到稳定转速区间中每一转速对应的误差,并将最小误差对应的转速设置为加工该任一子区域处的刀具的主轴稳定转速。

50.本发明实施例中,当稳定转速区间中有多个转速对应的误差相同且最小时,操作s4中将这多个转速中与原始主轴转速之间差值最小的转速设置为该任一子区域处的刀具的主轴稳定转速,其中,原始主轴转速为原始加工程序中为加工该任一子区域处设置的主轴转速。

51.原始主程序例如是根据加工经验为叶片加工设置的初始转速,该初始转速为经验值。将上述多个转速中最接近经验值的转速设置为主轴稳定转速,避免刀具主轴转速在加工过程中变化量过大而损坏刀具。

52.操作s5,重复执行操作s3-操作s4,以得到加工每一子区域处的刀具的主轴稳定转速。加工每一子区域处的刀具的主轴稳定转速例如如图6中实线所示。

53.操作s6,控制刀具的主轴转速,使得刀具在加工每一子区域处时的主轴转速等于每一子区域处对应的主轴稳定转速。

54.本发明实施例中,操作s6包括子操作s61和子操作s62。

55.在子操作s61中,根据每一子区域处的刀具的主轴稳定转速对原始加工程序中相应的主轴转速进行修改或插入处理,得到优化加工程序。

56.当原始加工程序中某一子区域处对应的主轴转速与操作s5中得到的该子区域处对应的主轴稳定转速不同时,将原始加工程序中的主轴转速修改为该主轴稳定转速;当原始加工程序中未设置某一子区域处对应的主轴转速时,将该主轴稳定转速及其对应的子区域插入原始加工程序中。原始加工程序中子区域处与主轴转速之间的对应关系如图6中虚线所示;优化加工程序中子区域处与主轴转速之间的对应关系如图6中实线所示。

57.在子操作s62中,利用优化加工程序控制刀具的主轴转速。

58.具体地,例如当加工敲击点ni处的子区域时,将刀具的主轴转速调节为敲击点ni处子区域对应的主轴稳定转速以加工敲击点ni处的子区域,避免加工过程中的颤振,减小表面定位误差,保证加工稳定性,提高叶片铣削加工的精度和表面质量,进而提升了叶片合格率,同时延长刀具和设备的使用寿命。

59.图7为本发明实施例提出的变转速加工系统700的结构示意图。参阅图7,该变转速加工系统700包括划分模块710、计算模块720、第一确定模块730、第二确定模块740、重复执行模块750以及控制模块760。

60.划分模块710例如执行操作s1,用于沿刀具进给方向,将叶片前后缘划分为多个子区域。

61.计算模块720例如执行操作s2,用于计算得到叶片-刀具系统在每一子区域处的稳定性叶瓣图和表面定位误差图。

62.第一确定模块730例如执行操作s3,用于确定任一子区域处的预期轴向切深在其稳定性叶瓣图中对应的稳定转速区间,其中,稳定转速区间中任一转速对应的临界稳定轴向切深不小于预期轴向切深。

63.第二确定模块740例如执行操作s4,用于确定稳定转速区间在任一子区域处的表面定位误差图中对应的最小误差,并将最小误差对应的转速设置为加工任一子区域处的刀具的主轴稳定转速。

64.重复执行模块750例如执行操作s5,用于重复执行第一确定模块730和第二确定模块740,以得到加工每一子区域处的刀具的主轴稳定转速。

65.控制模块760例如执行操作s6,用于控制刀具的主轴转速,使得刀具在加工每一子区域处时的主轴转速等于每一子区域处对应的主轴稳定转速。

66.变转速加工系统700用于执行上述图1-图6所示实施例中的变转速加工方法。本实施例未尽之细节,请参阅前述图1-图6所示实施例中的变转速加工方法,此处不再赘述。

67.本公开的实施例还示出了一种电子设备,如图8所示,电子设备800包括处理器810、可读存储介质820。该电子设备800可以执行上面图1-图6中描述的变转速加工方法。

68.具体地,处理器810例如可以包括通用微处理器、指令集处理器和/或相关芯片组和/或专用微处理器(例如,专用集成电路(asic)),等等。处理器810还可以包括用于缓存用途的板载存储器。处理器810可以是用于执行参考图1-图6描述的根据本公开实施例的方法流程的不同动作的单一处理单元或者是多个处理单元。

69.可读存储介质820,例如可以是能够包含、存储、传送、传播或传输指令的任意介质。例如,可读存储介质可以包括但不限于电、磁、光、电磁、红外或半导体系统、装置、器件或传播介质。可读存储介质的具体示例包括:磁存储装置,如磁带或硬盘(hdd);光存储装置,如光盘(cd-rom);存储器,如随机存取存储器(ram)或闪存;和/或有线/无线通信链路。

70.可读存储介质820可以包括计算机程序821,该计算机程序821可以包括代码/计算机可执行指令,其在由处理器810执行时使得处理器810执行例如上面结合图1-图6所描述的方法流程及其任何变形。

71.计算机程序821可被配置为具有例如包括计算机程序模块的计算机程序代码。例如,在示例实施例中,计算机程序821中的代码可以包括一个或多个程序模块,例如包括821a、模块821b、

……

。应当注意,模块的划分方式和个数并不是固定的,本领域技术人员可以根据实际情况使用合适的程序模块或程序模块组合,当这些程序模块组合被处理器810执行时,使得处理器810可以执行例如上面结合图1-图6所描述的方法流程及其任何变形。

72.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1