一种铝型材挤压模具的液氮冷却装置的制作方法

[0001]

本发明涉及金属型材加工领域,具体是指一种铝型材挤压模具的液氮冷却装置。

背景技术:

[0002]

铝型材是依靠特定结构形式的模具通过挤压的方法使材料成型。铝型材挤压生产过程中挤压杆将预热的铝锭从挤压筒压入模具,通过模具工作带最后成型。在此过程中由于金属的变形与摩擦所生产高热会传入型材和模具,在模孔出口处达到最高,并且挤压速度越快,温度上升越高。在模孔处出口达到最高,并且挤压速度越快,温度上升越高,会使得型材力学性能下降、表面氧化变化、甚至发生热裂。目前国内企业为了避免铝型材温度过高而出现废品,常采用液氮对铝型材进行冷却,但是现有用液氮冷却模具并不能均匀有效对挤压模具10进行降温,导致模具冷却效果并不佳,不利于增加铝型材的挤压速度。

[0003]

因此我们迫切需要提供一种铝型材挤压模具的液氮冷却装置。

技术实现要素:

[0004]

基于以上问题,本发明提供了一种铝型材挤压模具的液氮冷却装置。本发明可实现有效对挤压模具均匀降温目的,使挤压模具内均匀分布液氮流通管,避免了挤压模具一侧过冷,另一侧又过热,不利于保护挤压模块和增加铝型材挤压速度,可更为有利挤压铝型材。

[0005]

为解决以上技术问题,本发明采用的技术方案如下:

[0006]

一种铝型材挤压模具的液氮冷却装置,包括环形模套、导热柱、环形隔板以及氮气传输通道,环形隔板相对两侧均匀固定有多根导热柱,环形隔板固定在环形模套内壁上,环形隔板与环形模套同轴心;氮气传输通道设置在环形模套、导热柱和环形隔板内,环形模套、导热柱和环形隔板内的氮气传输通道相互连通,环形隔板一侧的导热柱内的氮气传输通道和外界连通。

[0007]

在本发明中,将挤压模具的凸模和凹模从左右两侧固定在环形模套内,环形模套内环形隔板上的导热柱插入到挤压模具内,挤压模具的凹模插在氮气传输通道和外部连通的导热柱上,从而降低刚挤出的铝型材被氧化,将氮气通过环形模套的氮气传输通道传输到环形隔板的氮气传输通道内,环形隔板内的氮气传输通道将氮气传输到导热柱内的氮气通道内,因为导热柱均匀固定在环形隔板上,从而实现有效对挤压模具均匀降温的目的。本发明可实现有效对挤压模具均匀降温目的,使挤压模具内均匀分布液氮流通管,避免了挤压模具一侧过冷,另一侧又过热,不利于保护挤压模块和增加铝型材挤压速度,可更为有利挤压铝型材。

[0008]

作为一种优选的方式,包括氮气传输控制系统,氮气传输控制系统和环形模套内的氮气传输通道连通,氮气传输传输控制系统包括液氮储罐、真空保温绝热管、液氮控制阀、深冷器以及计算机系统,液氮储罐通过真空保温绝热管和环形模套的氮气传输通道连通,液氮控制阀和深冷器设置在真空保温绝热管上,计算机系统和液氮控制阀通信连接。

[0009]

作为一种优选的方式,包括红外测温仪,所述红外测温仪和计算机系统通信连接。

[0010]

作为一种优选的方式,环形模套内的氮气传输通道为环形。

[0011]

与现有技术相比,本发明的有益效果是:

[0012]

(1)本发明可实现有效对挤压模具均匀降温目的,使挤压模具内均匀分布液氮流通管,避免了挤压模具一侧过冷,另一侧又过热,不利于保护挤压模块和增加铝型材挤压速度,可更为有利挤压铝型材;

[0013]

(2)本发明通过计算机系统控制液氮控制阀的开闭,从而实现将液氮储罐内的液氮输送到环形模套的氮气传输通道内,真空保温绝热管有利于在液氮的输送过程中降低与外界环境之间的热量交换,深冷器有利于进一步深冷液氮,确保液氮在到达环形模套之前为液态,即可实现液氮的传输;

[0014]

(3)本发明通过由于挤压过程中,由于塑性变形生热、合金与模具摩擦生热均会使得合金温度上升,在模孔出口处达到最高,红外测温仪设定为测定挤压机出口处的铝型材温度,且红外测温仪和计算机系统通信连接,计算机系统可根据红外测温仪反应的温度调控氮气传输控制系统;

[0015]

(4)本发明通过环形模套内的氮气传输通道为环形,有利于将氮气传输到环形隔板的多个导热柱上。

附图说明

[0016]

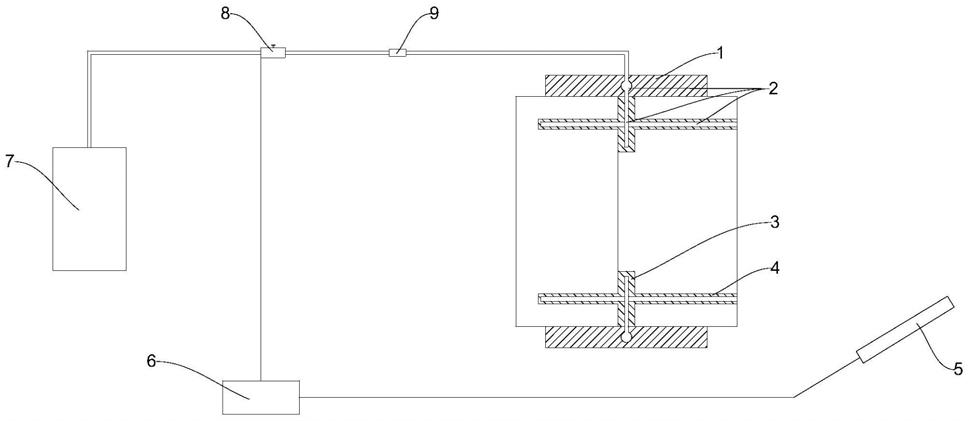

图1为本发明的侧面结构剖视图。

[0017]

图2为环形模套、环形隔板和导热柱的正面结构图。

[0018]

其中,1环形模套,2氮气传输通道,3环形隔板,4导热柱,5红外测温仪,6计算机系统,7液氮储罐,8液氮控制阀,9深冷器,10挤压模具。

具体实施方式

[0019]

下面结合附图对本发明作进一步的说明。本发明的实施方式包括但不限于下列实施例。

[0020]

实施例1:

[0021]

参见图1~2,一种铝型材挤压模具的液氮冷却装置,包括环形模套1、导热柱4、环形隔板3以及氮气传输通道2,环形隔板3相对两侧均匀固定有多根导热柱4,环形隔板3固定在环形模套1内壁上,环形隔板3与环形模套1同轴心;氮气传输通道2设置在环形模套1、导热柱4和环形隔板3内,环形模套1、导热柱4和环形隔板3内的氮气传输通道2相互连通,环形隔板3一侧的导热柱4内的氮气传输通道2和外界连通。

[0022]

在本实例中,将挤压模具10的凸模和凹模从左右两侧固定在环形模套1内,环形模套1内环形隔板3上的导热柱4插入到挤压模具10内,挤压模具10的凹模插在氮气传输通道2和外部连通的导热柱4上,从而降低刚挤出的铝型材被氧化,将氮气通过环形模套1的氮气传输通道2传输到环形隔板3的氮气传输通道2内,环形隔板3内的氮气传输通道2将氮气传输到导热柱4内的氮气通道内,因为导热柱4均匀固定在环形隔板3上,从而实现有效对挤压模具10均匀降温的目的。本发明可实现有效对挤压模具10均匀降温目的,使挤压模具10内均匀分布液氮流通管,避免了挤压模具10一侧过冷,另一侧又过热,不利于保护挤压模块和

增加铝型材挤压速度,可更为有利挤压铝型材。

[0023]

实施例2:

[0024]

参见图1~2,一种铝型材挤压模具的液氮冷却装置,包括环形模套1、导热柱4、环形隔板3以及氮气传输通道2,环形隔板3相对两侧均匀固定有多根导热柱4,环形隔板3固定在环形模套1内壁上,环形隔板3与环形模套1同轴心;氮气传输通道2设置在环形模套1、导热柱4和环形隔板3内,环形模套1、导热柱4和环形隔板3内的氮气传输通道2相互连通,环形隔板3一侧的导热柱4内的氮气传输通道2和外界连通。

[0025]

通过计算机系统6控制液氮控制阀8的开闭,从而实现将液氮储罐7内的液氮输送到环形模套1的氮气传输通道2内,真空保温绝热管有利于在液氮的输送过程中降低与外界环境之间的热量交换,深冷器9有利于进一步深冷液氮,确保液氮在到达环形模套1之前为液态,即可实现液氮的传输。

[0026]

作为一种优选的方式,通过由于挤压过程中,由于塑性变形生热、合金与模具摩擦生热均会使得合金温度上升,在模孔出口处达到最高,红外测温仪5设定为测定挤压机出口处的铝型材温度,且红外测温仪5和计算机系统6通信连接,计算机系统6可根据红外测温仪5反应的温度调控氮气传输控制系统。

[0027]

本实施例的其他部分与实施例1相同,这里就不再赘述。

[0028]

实施例3:

[0029]

参见图1~2,一种铝型材挤压模具的液氮冷却装置,包括环形模套1、导热柱4、环形隔板3以及氮气传输通道2,环形隔板3相对两侧均匀固定有多根导热柱4,环形隔板3固定在环形模套1内壁上,环形隔板3与环形模套1同轴心;氮气传输通道2设置在环形模套1、导热柱4和环形隔板3内,环形模套1、导热柱4和环形隔板3内的氮气传输通道2相互连通,环形隔板3一侧的导热柱4内的氮气传输通道2和外界连通。

[0030]

通过环形模套1内的氮气传输通道2为环形,有利于将氮气传输到环形隔板3的多个导热柱4上。

[0031]

本实施例的其他部分与实施例1相同,这里就不再赘述。

[0032]

如上即为本发明的实施例。上述实施例以及实施例中的具体参数仅是为了清楚表述发明的验证过程,并非用以限制本发明的专利保护范围,本发明的专利保护范围仍然以其权利要求书为准,凡是运用本发明的说明书及附图内容所作的等同结构变化,同理均应包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1