一种能控制变形的空间结构节点的焊接工艺的制作方法

[0001]

本发明属于建筑施工技术领域,特别是一种能控制变形的空间结构节点的焊接工艺。

背景技术:

[0002]

大型空间结构焊接技术及变形控制技术是建筑施工行业的关键技术。对单层空间网壳结构而言,连接节点的刚度决定整体结构安全可靠性。现有技术中有两种做法:1、主杆弯曲,另一管焊接在主管上;2、铸造或机加工出连接“十”字接头,然后把杆件依次焊在接头上。上述现有技术中,技术1的节点刚度不足,会改变建筑效果;技术2的铸造精度不高,机加工生产成本高。因此,现有的大型空间结构焊接技术需要进一步改进。

技术实现要素:

[0003]

本发明的目的是提供一种能控制变形的空间结构节点的焊接工艺,其可以解决空间结构的焊接变形问题,采用脉动生产线制作产品,有效解决质量控制和生产效率问题。

[0004]

为实现上述目的,本发明采取以下技术方案:

[0005]

一种能控制变形的空间结构节点的焊接工艺,该空间结构包括若干分单元,该分单元包括四个杆件和一个定位件,四个杆件端部分别能与该定位件的侧面拼接定位,使该四个杆件呈x型;该定位件设有临时支撑部;该焊接工艺包括下列步骤:

[0006]

a.利用空间定位装置把各分单元中的定位件通过临时支撑部固定在移动施工作业平台上的预定位置;

[0007]

b.将各分单元的杆件端部与定位件的侧面进行拼接,采用点焊方式固定;采用临时杆把所有杆件以斜搭方式焊接成整体,然后把移动施工作业平台推下生产线以进行后续焊接工作;选定一个分单元定义为中心分单元,该中心分单元的定位件定义为中心定位件,该中心分单元四个杆件的外端连接的定位件为内圈定位件,四个内圈定位件围成四边形的内圈;相邻两个内圈定位件之间的杆件外侧的定位件定义为外圈定位件,四个外圈定位件围成四边形的外圈;

[0008]

c.对该中心定位件及与该中心定位件连接的四个杆件进行打底焊处理,焊接方式为:从底部往顶部、从钝角往锐角焊接并且对称焊接;

[0009]

d.四个焊工对该内圈的四个内圈定位件及与该内圈定位件连接的四个杆件进行打底焊,焊接方式同步骤c;

[0010]

e.对该外圈的四个外圈定位件及与该外圈定位件连接的四个杆件进行打底焊,焊接方式同步骤c;

[0011]

f.对该中心定位件及与该中心定位件连接的四个杆件进行满焊处理,焊接方式为:从底部往顶部、从钝角往锐角焊接并且对称焊接;

[0012]

g.四个焊工对该内圈的四个内圈定位件及与该内圈定位件连接的四个杆件同时焊接,焊接方式同步骤f;

[0013]

h.对该外圈的四个外圈定位件及与该外圈定位件连接的四个杆件进行对称满焊,焊接方式同步骤g;

[0014]

i.按照焊接顺序,依次在每个定位件的焊缝两侧40-60mm的热处理区域进行热处理作业,温度控制在200-300度,均匀加热4-6分钟;

[0015]

j.对焊缝进行打磨、防腐、喷涂处理。

[0016]

进一步的,所述热处理区域为距离焊缝50mm的区域;所述热处理作业的温度为250度,时间为5分钟。

[0017]

进一步的,所述杆件两端均具有水平的横切面和竖直的纵切面,该纵切面位于该横切面外端;

[0018]

进一步的,所述定位件包括主衬板和位于该主衬板两侧的内衬板;该主衬板包括呈圆形或椭圆形的连接部,该连接部一端设有呈矩形的定位部,另一端设有呈t型的临时支撑部;该连接部的两侧设有与该内衬板端部对应的水平的连接槽,两个内衬板的端部分别位于两个连接槽中,并与该连接部焊接固定;该定位部设有定位槽,该临时支撑部设有临时支撑固定孔;

[0019]

进一步的,该内衬板形状与该横切面对应,外端具有弯弧面;上下相邻的两个杆件的横切面分别位于该内衬板的上下两侧,左右相邻的两个杆件的纵切面分别位于该主衬板的左右两侧。

[0020]

进一步的,所述内衬板的弯弧面设有若干限位凸台。

[0021]

进一步的,所述连接槽的上下两侧均设有机械手操作孔。

[0022]

进一步的,所述空间定位装置包括两个相互平行的水平的第一钢梁,该第一钢梁顶面设有与该第一钢梁平行的第一轨道,该第一钢梁底部设有支撑梁;两个第一钢梁之间设有与该第一钢梁垂直的水平的移动桁架,该移动桁架两端均设有第一移动板,该第一移动板设于对应的第一轨道上,该第一移动板设有第一驱动装置,使该移动桁架能沿着该第一轨道水平滑动;该移动桁架包括两个相互平行的水平的第二钢梁,该第二钢梁顶面设有与该第二钢梁平行的第二轨道;两个第二钢梁之间设有与该第二钢梁垂直的水平的第二移动板,该第二移动板两侧分别设于两个第二轨道上,该第二移动板端部设有第二驱动装置,使该第二移动板能沿着该第二轨道水平滑动;该第二移动板侧面设有竖向的第三钢梁,该第三钢梁位于两个第二钢梁之间;该第三钢梁朝向该第二移动板的一侧及朝向该第二钢梁的一侧均设有竖向的第三轨道;该第二移动板侧面设有与该第三轨道对应啮合的固定卡,该第二移动板中部设有第三驱动装置,使该第三钢梁能沿着该第三轨道竖向移动;该第三钢梁底部设有三轴旋转机器人,该三轴旋转机器人包括第一旋转块,该第一旋转块顶部与该第三钢梁底部之间通过竖向的第一转轴连接,使该第一旋转块能绕该第一转轴旋转;该第一旋转块底部设有第二旋转块,该第二旋转块端部与该第一旋转块底部通过水平的第二转轴铰接,使该第二旋转块能绕该第二转轴转动;该第二旋转块端部设有第三旋转块,该第三旋转块端部与该第二旋转块末端通过第三转轴连接,该第三转轴与该第二转轴垂直,使该第三旋转块能绕该第三转轴旋转;该第三旋转块设有机械抓手。

[0023]

进一步的,所述第一驱动装置包括第一伺服电机及第一齿条;该第一伺服电机设于所述第一移动板上,该第一齿条设于所述第一钢梁侧面;该第一伺服电机的输出轴末端设有与该第一齿条啮合的第一齿轮;所述第二驱动装置包括第二伺服电机及第二齿条;该

第二伺服电机设于所述第二移动板上,该第二齿条设于所述第二钢梁侧面;该第二伺服电机的输出轴末端设有与该第二齿条啮合的第二齿轮;所述第三驱动装置包括第三伺服电机及第三齿条;该第三伺服电机设于所述第二移动板上,该第三齿条设于所述第三钢梁侧面;该第三伺服电机的输出轴末端设有与该第三齿条啮合的第三齿轮。

[0024]

进一步的,所述第一轨道侧面设有第一电缆拖链,与所述第一伺服电机连接;所述第二轨道侧面设有第二电缆拖链,与所述第二伺服电机连接;所述第二移动板侧面设有第三电缆拖链,与所述第三伺服电机连接。

[0025]

进一步的,两个所述第一钢梁末端之间均设有防撞梁。

[0026]

进一步的,所述支撑梁底部设有支撑平台,相邻的支撑梁之间设有第一斜支撑,各支撑梁侧面设有第二斜支撑,该第二斜支撑顶部与所述第一钢梁顶部连接,底部与地面固定连接。

[0027]

本发明的有益效果是:本发明能控制变形的空间结构节点的焊接工艺,其可以解决空间结构的焊接变形问题,采用脉动生产线制作产品,有效解决质量控制和生产效率问题。

附图说明

[0028]

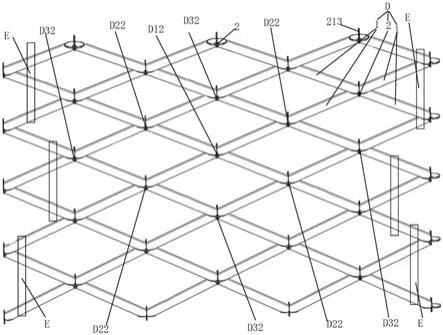

图1是本发明能控制变形的空间结构节点的焊接工艺的分单元的组合状态示意图。

[0029]

图2是本发明能控制变形的空间结构节点的焊接工艺的流程示意图。

[0030]

图3是本发明能控制变形的空间结构节点的焊接工艺的分单元的结构示意图。

[0031]

图4是本发明能控制变形的空间结构节点的焊接工艺的定位件的结构示意图。

[0032]

图5是本发明能控制变形的空间结构节点的焊接工艺的定位件的分解示意图。

[0033]

图6是本发明能控制变形的空间结构节点的焊接工艺的空间定位装置的结构示意图。

[0034]

图7是图6中a处的放大示意图。

[0035]

图8是图6中b处的放大示意图。

[0036]

图9是图6中c处的具体结构示意图。

[0037]

图10是图9中另一角度的结构示意图。

具体实施方式

[0038]

下面结合附图详细介绍本发明的优选实施例。

[0039]

如图1、图2所示,本发明提供一种能控制变形的空间结构节点的焊接工艺,该空间结构包括若干分单元d,该分单元d包括四个杆件1和一个定位件2,四个杆件1端部分别能与该定位件2的侧面拼接定位,使该四个杆件1呈x型;该定位件2设有临时支撑部213;该焊接工艺包括下列步骤:

[0040]

a.利用空间定位装置把各分单元d中的定位件2通过临时支撑部213固定在移动施工作业平台上的预定位置;

[0041]

b.将各分单元d的杆件1端部与定位件2的侧面进行拼接,采用点焊方式h1固定;采用临时杆e把所有杆件1以斜搭方式焊接成整体,然后把移动施工作业平台推下生产线以进

行后续焊接工作;选定一个分单元d定义为中心分单元d1,该中心分单元d1的定位件2定义为中心定位件d12,该中心分单元d1四个杆件的外端连接的定位件为内圈定位件d22,四个内圈定位件d22围成四边形的内圈;相邻两个内圈定位件d22之间的杆件外侧的定位件定义为外圈定位件d32,四个外圈定位件d32围成四边形的外圈;

[0042]

c.对该中心定位件d12及与该中心定位件d12连接的四个杆件1进行打底焊h2处理,焊接方式为:从底部往顶部、从钝角往锐角焊接并且对称焊接;

[0043]

d.四个焊工对该内圈的四个内圈定位件d22及与该内圈定位件d22连接的四个杆件1进行打底焊,焊接方式同步骤c;

[0044]

e.对该外圈的四个外圈定位件d32及与该外圈定位件d32连接的四个杆件1进行打底焊,焊接方式同步骤c;

[0045]

f.对该中心定位件d12及与该中心定位件d12连接的四个杆件1进行满焊h3处理,焊接方式为:从底部往顶部、从钝角往锐角焊接并且对称焊接;

[0046]

g.四个焊工对该内圈的四个内圈定位件d22及与该内圈定位件d22连接的四个杆件1同时焊接,焊接方式同步骤f;

[0047]

h.对该外圈的四个外圈定位件d32及与该外圈定位件d32连接的四个杆件1进行对称满焊,焊接方式同步骤g;

[0048]

i.按照焊接顺序,依次在每个定位件的焊缝两侧40-60mm的热处理区域h4进行热处理作业,温度控制在200-300度,均匀加热4-6分钟;优选的,该热处理区域为距离焊缝50mm的区域,该热处理作业的温度为250度,时间为5分钟;

[0049]

j.对焊缝h5进行打磨、防腐、喷涂处理。

[0050]

如图3-图5所示,本发明的分单元d的一个具体实施例中,该杆件1两端均具有水平的横切面11和竖直的纵切面12,该纵切面12位于该横切面11外端。

[0051]

该定位件2包括主衬板21和位于该主衬板21两侧的内衬板22。该主衬板21包括呈圆形或椭圆形的连接部211,该连接部211一端设有呈矩形的定位部212,另一端设有呈t型的临时支撑部213。该连接部211的两侧设有与该内衬板22端部对应的水平的连接槽214,两个内衬板22的端部分别位于两个连接槽214中,并与该连接部211焊接固定。该连接槽214的上下两侧均设有机械手操作孔215,便于空间定位装置通过机械抓手对定位件2的有效且精准固定。该定位部212设有定位槽,具体来说,该定位槽包括位于该定位部212顶部的方位定位槽216,便于操作工人区分定位件2的空间位置,以及位于该定位部212外端的装饰件定位槽217,用于解决空间装饰件的连接定位问题。该装饰件定位槽217中设有装饰件转接件,该装饰件转接件连接外装饰件。该临时支撑部213设有临时支撑固定孔218,便于定位件2与移动施工作业平台上的预定位置进行空间临时定位。

[0052]

该内衬板22形状与该横切面11对应,外端具有弯弧面221,弯弧面221的弧线与杆件1的横切面11的内圆弧线一致,以保证拼接定位的可视化定位精度。该内衬板22的弯弧面221设有若干限位凸台222,以保证定位件2与杆件1的相对位置。上下相邻的两个杆件1的横切面11分别位于该内衬板22的上下两侧,左右相邻的两个杆件1的纵切面12分别位于该主衬板21的左右两侧。

[0053]

如图6-图10所示,本发明空间定位装置f的一个实施例中,包括两个相互平行的水平的第一钢梁1’,该第一钢梁1’顶面设有与该第一钢梁1平行的第一轨道11’,该第一钢梁

1’底部设有支撑梁12’。两个第一钢梁1’之间设有与该第一钢梁1’垂直的水平的移动桁架2’,该移动桁架2’两端均设有第一移动板21’,该第一移动板21’设于对应的第一轨道11’上,该第一移动板21’设有第一驱动装置22’,使该移动桁架2’能沿着该第一轨道11’水平滑动。该移动桁架2’包括两个相互平行的水平的第二钢梁23’,该第二钢梁23’顶面设有与该第二钢梁23’平行的第二轨道24’。两个第二钢梁23’之间设有与该第二钢梁23’垂直的水平的第二移动板3’,该第二移动板3’两侧分别设于两个第二轨道24’上,该第二移动板3’端部设有第二驱动装置30’,使该第二移动板3’能沿着该第二轨道24’水平滑动。该第二移动板3’侧面设有竖向的第三钢梁31’,该第三钢梁31’位于两个第二钢梁23’之间。该第三钢梁31’朝向该第二移动板3’的一侧及朝向该第二钢梁23’的一侧均设有竖向的第三轨道32’。该第二移动板3’侧面设有与该第三轨道32’对应啮合的固定卡33’,将第三轨道32’在水平方向限位。该第二移动板3’中部设有第三驱动装置34’,使该第三钢梁31’能沿着该第三轨道32’竖向移动。

[0054]

为了使整个系统稳定运行,该支撑梁12’底部设有支撑平台121’,相邻的支撑梁12’之间设有第一斜支撑13’,各支撑梁12’侧面设有第二斜支撑14’,该第二斜支撑14’顶部与该第一钢梁1’顶部连接,底部与地面固定连接。为了防止移动桁架2’脱轨,两个该第一钢梁1’末端之间均设有防撞梁15’。

[0055]

该第三钢梁31’底部设有三轴旋转机器人4’,该三轴旋转机器人4’包括第一旋转块41’,该第一旋转块41’顶部与该第三钢梁31’底部之间通过竖向的第一转轴411’连接,使该第一旋转块41’能绕该第一转轴411’旋转。该第一旋转块41’底部设有第二旋转块42’,该第二旋转块42’端部与该第一旋转块41’底部通过水平的第二转轴421’铰接,使该第二旋转块42’能绕该第二转轴421’转动。该第二旋转块42’端部设有第三旋转块43’,该第三旋转块43’端部与该第二旋转块42’末端通过第三转轴431’连接,该第三转轴431’与该第二转轴421’垂直,使该第三旋转块43’能绕该第三转轴431’旋转。该第三旋转块43’设有机械抓手44’。

[0056]

本发明的三轴旋转机器人4’能在移动桁架2’及第二移动板3’的带动下做x轴、y轴、z轴方向的移动,并能在三轴旋转机器人4’控制系统控制下,做rx轴(第一转轴411’)、ry轴(第二转轴421’)、rz轴(第三转轴431’)的180度精准旋转,提供全方位的操作。

[0057]

具体来说,该第一驱动装置22’包括第一伺服电机221’及第一齿条222’。该第一伺服电机221’设于该第一移动板21’上,该第一齿条222’设于该第一钢梁1’侧面。该第一伺服电机221’的输出轴末端设有与该第一齿条222’啮合的第一齿轮。该第二驱动装置30’包括第二伺服电机301’及第二齿条302’。该第二伺服电机301’设于该第二移动板3’上,该第二齿条302’设于该第二钢梁23’侧面。该第二伺服电机301’的输出轴末端设有与该第二齿条302’啮合的第二齿轮。该第三驱动装置34’包括第三伺服电机341’及第三齿条342’。该第三伺服电机341’设于该第二移动板3’上,该第三齿条342’设于该第三钢梁31’侧面。该第三伺服电机341’的输出轴末端设有与该第三齿条342’啮合的第三齿轮。

[0058]

该第一轨道11’侧面设有第一电缆拖链111’,与该第一伺服电机221’连接。该第二轨道24’侧面设有第二电缆拖链241’,与该第二伺服电机301’连接。该第二移动板3’侧面设有第三电缆拖链35’,与该第三伺服电机341’连接。

[0059]

该第一转轴411’、第二转轴421’、第三转轴431’分别连接第一旋转电机、第二旋转

电机、第三旋转电机,该操作机械手44’连接操作电机,第一旋转电机、第二旋转电机、第三旋转电机、操作电机连接至三轴旋转机器人4’的控制系统。

[0060]

本发明的有益效果在于:本发明能解决空间结构的焊接变形问题,采用脉动生产线制作产品,有效解决质量控制和生产效率问题。通过对比现有技术,本发明的经济效益:

[0061]

1、空间结构完工后90%精度控制在3mm以内,最大不超过6mm;

[0062]

2、工作效率提高近30倍;

[0063]

3、生产成本降低超50%。

[0064]

以上描述的仅仅是本发明的优选实施例而已,当然不能以此限制本发明的保护范围。任何对上述技术方案的等同变换和替换,都在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1