核电站轴封主泵电机飞轮拆装打油压工艺的制作方法

:

1.本发明涉及一种核电站轴封主泵电机飞轮拆装打油压工艺。

背景技术:

:

2.核电站轴封主泵电机转子飞轮是核一级部件,涉及核电站安全运行,其作用是贮存惯性能量在一旦发生电源故障后,主泵转子依靠惯量在最初关键的时段内依然可以运转一定时间,为快速采取应急预案提供保障,避免核反应堆因过热而导致重大核事故的发生。飞轮的安装质量是安全运行的基础,在厂内组装过程中及在核电站运行一定周期后,就需要对飞轮进行超声波ut无损检验,一旦发现飞轮存在损伤、缺陷等质量问题,就必须进行更换。所以,就需要制定可靠的严格的飞轮装配与拆卸打油压工艺,设计相应工艺装备,对飞轮装配或拆卸操作过程进行控制,高质量的安装需要先进工艺支持。主泵电机转子飞轮与轴采用1:10锥度过盈配合方式,锥度配合的优点在于,飞轮可拆卸实现更换,由于飞轮与轴存在配合过盈量,飞轮热套经过冷热交替过程,配合面会产生应力,留下隐患,必须消除,况且,在冷却过程中飞轮会产生轴向位移,影响飞轮安装过盈量及位置精度。

技术实现要素:

:

3.本发明目的是公开一种安全的、高精度的、可靠的核电站轴封主泵电机飞轮拆装打油压工艺。本发明的技术方案如下:核电站轴封主泵电机飞轮拆装打油压工艺,包括以下步骤:

4.1)在室温状态下将轴(2)竖直吊入飞轮内套(5)内孔中,轻轻下落,至轴(2)外径与飞轮(3)内孔接触无间隙,采用量块测量飞轮内套(5)的f面与轴(2)的e面之间的距离,记为a值,a值按圆周均分

①

、

②

、

③

、

④

四个点测量,分别记为a1、a2、a3、a4;根据a值和飞轮内套(5)与轴(2)热套后设计要求的过盈量

⊿

值,计算确定打油压调整飞轮内套(5)的f面与轴(2)的e面之间的目标距离,记为b值,保证b=(a

‑⊿×

10)

±

0.15mm,对应a1、a2、a3、a4值,得出

①

、

②

、

③

、

④

四个点b值,即b1、b2、b3、b4值,作为飞轮热套打油压调整后的验收标准;

5.2)根据a值和飞轮内套(5)与轴(2)热套后设计要求的过盈量

⊿

值,计算热套垫块(1)高度尺寸,记为d值,d=a

‑

(

⊿×

10+k),k为工艺系数,对应a1、a2、a3、a4值,得出对应四个点d值,记为d1、d2、d3、d4值,并按d1、d2、d3、d4值加工垫块(1)高度尺寸,共加工四个垫块(1),对应标记为1#,2#,3#,4#,如图7所示;

6.3)根据预计安装的总过盈量

⊿

+k/10计算飞轮(3)加热温度并加热飞轮(3),加热到要求温度后,将飞轮(3)吊出加热炉,放置在地坑平台上,用内径千分尺测量飞轮内套(5)内孔实际尺寸,符合胀量要求后,将四个垫块(1)按标记对应放置在飞轮内套(5)f端面

①

、

②

、

③

、

④

四点处,然后,将轴(2)竖直吊入飞轮内套(5)内孔中,轻轻落实在四个垫块(1)上;

7.4)待飞轮(3)自然冷却后,飞轮内套(5)与轴(2)因为存在过盈量而成为一体,将四个垫块(1)拆下,将飞轮(3)与轴(2)整体卧式放置,测量此时轴(2)的e面与飞轮内套(5)的f面之间的实际尺寸,记为c值,仍然按

①

、

②

、

③

、

④

四个点测量,分别记为c1、c2、c3、c4,作为

打油压移动飞轮(3)位置的初始数据。

8.5)安装飞轮打油压工具:将限位块(12)安装在轴(2)环槽中,将推力环(11)安装在限位块(12)外侧,采用螺栓(13)穿过限位块(12)固定在飞轮内套(5)端面上,装入套环(10),再将推力块(9)安装在相邻的轴(2)槽中,推力块(9)外圆用套环(10)紧固,6个m48螺栓(8)拧入推力块(9)顶紧推力环(11),并用力矩扳手均匀分次对称预紧螺栓(8)到要求的力矩值n

·

m,对飞轮(3)施加轴向预紧力;

9.6)将2个百分表(4)按0

°

和180

°

位置分别支在飞轮(3)端面上,监测飞轮(3)轴向移动距离,飞轮(3)的移动距离要求为b

‑

c;

10.7)将高压油泵(7)通过高压油管(6)连接到飞轮内套(5)油孔,开始加压注油,随时观察百分表(4)指针转动情况,当油泵(7)压力值升到接近飞轮内套(5)开始移动临界值时,停止5分钟,待油充分充满油路后,再缓慢加压少量注油,观察百分表(4)指针旋转情况,当百分表(4)指针旋转到目标值的1/3刻度时停止加压,待百分表(4)指针静止后,测量轴(2)的e面与飞轮内套(5)的f面之间的距离,确定飞轮(3)剩余移动距离;

11.8)将百分表(4)指针重新归零,重复步骤7),逐步将飞轮(3)移动到要求位置为止,根据步骤1所述,测量b值,应符合b=(a

‑⊿×

10)

±

0.15mm;

12.9)在b值符合要求后,先拆下高压油管(6),拆下高压油泵(7),待12h后依次拆下m48螺栓(8)、套环(10)、推力块(9)、螺栓(13、)推力环(11)、限位块(12);

13.10)用量块测量轴(2)n面与飞轮内套(5)的m面之间的距离,圆周均分测量四点,四点数值偏差不应超过0.01mm,按此数据配加工卡环(14)厚度尺寸,安装卡环(14)到轴(2)槽中,安装保险环(17),安装垫圈(6),安装螺栓(5),完成飞轮安装。

14.本发明的实施效果

15.本发明创造性的采用限位过量热套及打油压回调工艺,在高压油膜的作用下,可以使热套应力完全释放,同时,基于飞轮与轴采用1:10锥度配合,飞轮轴向位移10个单位,过盈量就变化1个单位,通过控制油压、油量工艺,可以精确控制飞轮轴向微量移动,进而控制飞轮过盈量微量调整,这种工艺的优点是,可以达到比较高的调整精度,利用此方法调整飞轮的轴向位置偏差在

±

0.15mm,过盈量偏差在

±

0.015mm,即解决了有害的应力残留,又保证了安装精度。尤其是本发明中,采用了百分表监测显示,增加了可视化程度,更有利于打油压操作与目视观察同时进行,增加了操作的可控性。本发明已经成功应用于国内福清、方家山、田湾三大核电站及海外华龙一号核电站主泵电机产品制造过程中,实践证明,本发明工艺可靠性高,可以达到比较高的安装精度要求。

16.以往技术是通过旋转预紧螺栓方法,按螺栓螺距计算旋转角度控制飞轮移动量,缺点是不易控制,误差大,一周6个预紧螺栓预紧力不能保持一致,造成飞轮移动后发生倾斜现象,而采用控制油压油量速度的方法就有效克服了这些缺点,锥度配合结构比较复杂,装配调整难度增加,在一般民品领域鲜有采用。

附图说明:

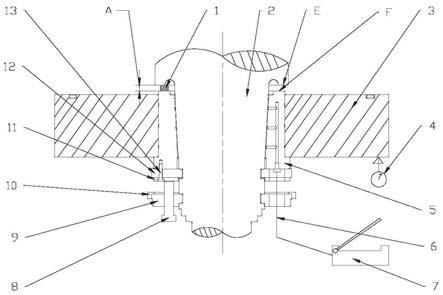

17.图1为热套飞轮(3)及打油压过程示意图

18.图2为轴(2)的e面测量点示意图

19.图3为飞轮内套(5)的f面测量点示意图

20.图4为安装卡环(14)、保险环(17)示意图

21.图5为飞轮内套(5)的m面测量点示意图

22.图6为轴(2)的e面测量点示意图

23.图7为垫块(1)标记示意图

具体实施方式

24.一种核电站轴封主泵电机飞轮拆装打油压工艺,包括以下步骤:如图1所示,1)在室温状态下将轴2竖直吊入飞轮内套5内孔中,轻轻下落,至轴2外径与飞轮3内孔接触无间隙,采用量块测量飞轮内套5的f面与轴2的e面之间的距离,记为a值,a值按圆周均分四点测量,分别记为a1、a2、a3、a4,测量点如图2、图3所示,根据a值和飞轮内套5与轴2热套后设计要求的过盈量

⊿

值,计算确定打油压调整飞轮内套5的f面与轴2的e面之间的距离,记为b值,保证b=(a

‑⊿×

10)

±

0.15mm,对应a1、a2、a3、a4值,得出四个点b值,即b1、b2、b3、b4值,作为飞轮热套打油压调整后的验收标准;

25.2)根据a值和飞轮内套5与轴2热套后设计要求的过盈量

⊿

值,计算热套垫块1尺寸,记为d值,d=a

‑

(

⊿×

10+k),k为工艺系数,对应a1、a2、a3、a4值,得出四个点d值,记为d1、d2、d3、d4值,按d1、d2、d3、d4值配加工垫块1,共加工四个垫块1,对应标记为1#,2#,3#,4#,如图7所示;

26.3)根据预计安装的总过盈量

⊿

+k/10计算飞轮3加热温度,并采用电加热炉加热飞轮3,加热到要求温度后,将飞轮3吊出加热炉,放置在地坑平台上,用内径千分尺测量飞轮内套5内孔实际尺寸,符合胀量要求后,将四个垫块1按标记对应放置在飞轮内套5f端面

①

、

②

、

③

、

④

四点处,然后,将轴2竖直吊入飞轮内套5内孔中,对准飞轮内套5内孔中心,缓慢下落轴2,使轴2的e面轻轻落实在四个垫块1上;

27.4)待飞轮3自然冷却后,飞轮内套5与将轴2因为存在过盈量而成为一体,将四个垫块1拆下,将飞轮3与轴2整体卧式放置,用量块测量轴2的e面与飞轮内套5的f面之间的实际尺寸,记为c值,仍然按

①

、

②

、

③

、

④

四点测量,分别记为c1、c2、c3、c4,作为打油压移动飞轮3位置的初始数据。

28.5)如图1所示,安装飞轮打油压工具:将限位块12安装在轴2环槽中,将推力环11安装在限位块12外侧,采用螺栓13穿过限位块12固定在飞轮内套5端面上,装入套环10,再将推力块9安装在相邻的轴2槽中,推力块9外圆用套环10紧固,将6个m48螺栓8拧入推力块9顶紧推力环11,并用力矩扳手均匀分次对称预紧m48螺栓8,达到要求的力矩值n

·

m,对飞轮3施加轴向预紧力,平衡打油压产生的轴向力;

29.6)如图1所示,将二个百分表4按0

°

和180

°

位置分别支在飞轮3端面上,监测飞轮3移动距离,飞轮3的移动距离要求为b

‑

c;

30.7)将高压油泵7通过高压油管6连接到飞轮内套5油孔,开始加压注油,随时观察百分表4指针情况,当油泵7显示压力值升到移动临界值时,停止5分钟,待油充分充满油路后,再缓慢加压少量注油,观察百分表指针4情况,当百分表指针4旋转到目标值的1/3刻度时停止加压,待指针静止后,用量块测量轴2的e面与飞轮内套5的f面之间的实际距离,确定飞轮3此次的移动距离,确定飞轮3剩余移动距离;

31.8)将百分表4指针重新调零,重复步骤7),逐步将飞轮3移动到要求位置为止,根据

步骤1所述测量b值,应符合b=(a

‑⊿×

10)

±

0.15mm;

32.9)在b值达到符合要求后,先拆下高压油管6,拆下高压油泵7,待12h后依次拆下m48螺栓8、套环10、推力块9、螺栓13、推力环11、限位块12;

33.10)如图4所示,用量块测量轴2n面与飞轮内套5的m面之间的距离,圆周均分测量四点,如图5、图6所示,四点数值偏差不应超过0.01mm,按此数据配加工卡环14厚度尺寸,安装卡环14到轴2槽中,安装保险环17,安装垫圈6,安装螺栓5,完成飞轮安装;

34.11)飞轮拆卸:将轴2与转子飞轮3竖立吊起来,将高压油泵7通过高压油管6连接到飞轮内套5油孔,逐渐缓慢施加油压,当油压压力接近临界值时,停止几分钟,待高压油充满油路,再继续加压,直至飞轮内套5过盈量减小,轴向力加大,飞轮3位置发生移动,直至飞轮3掉下到承接的物品上,完成拆卸工作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1