一种采用氩弧焊接的铅酸蓄电池汇流排焊接系统的制作方法

一种采用氩弧焊接的铅酸蓄电池汇流排焊接系统

【技术领域】

1.本发明涉及电池汇流排焊接的技术领域,特别是一种采用氩弧焊接的铅酸蓄电池汇流排焊接系统。

背景技术:

2.铅酸蓄电池的焊接,特别是电动车用铅酸蓄电池的汇流排及接线柱(端子)的焊接,是指将电池极群中的正极片与相邻电池单格的负极片熔化后串联一起实现汇流排焊接成一体的过程。最早采用手工焊接,选用气体高温燃烧后将极片的极耳熔化,并加入焊料,然后冷却成型,实现汇流排的焊接。随着自动化水平的提高,目前市场上一般采用铸焊方法,配合自动或半自动焊接机,实现电池汇流排及接线柱的焊接。铸焊方法是将合金铅在铅锅中加热熔化成液态,液态铅加入焊接模腔,再将电池倒放,极耳朝下插入铅液型腔,使极片熔化成一体,实现汇流排接线柱的焊接。

3.上述的手工气焊存在一定的缺陷:劳动强度大,焊接环境差,不利于操作工的身体健康。焊接质量一致性差,电池质量可控性差。自动或半自动铸焊同样存劳动强度大的缺点,同时因一直保温加温铅液,能耗较大,焊接成本较高。焊接环境无法相对隔离,铅烟尘污染大,影响操作工身体健康。

技术实现要素:

4.本发明的目的就是解决现有技术中的问题,提出一种采用氩弧焊接的铅酸蓄电池汇流排焊接系统,可以流水自动化作业,作业空间相对独立,占用空间小,可以实现无人自动化焊接;并且采用独特的氩弧焊接汇流排,加热效率高,能耗大大降低。

5.为实现上述目的,本发明提出了一种采用氩弧焊接的铅酸蓄电池汇流排焊接系统,包括氩弧焊机、电池输送线、电池定位机构、焊接模具、送焊料机构,所述蓄电池输送流水线上沿其输送方向依次设有上料工位、电池焊接工位和下料工位,所述电池焊接工位设有用于对电池定位的电池定位机构,所述电池定位机构的上方设有焊接模具,所述焊接模具合模时夹持电池极耳,并在电池极耳上方形成可容置焊料的焊接型腔,所述送焊料机构用于将焊料输送至待焊接的电池极耳上方的焊接型腔内,所述电池焊接工位的一侧设有氩弧焊机,所述氩弧焊机配设有可活动的焊枪,所述氩弧焊机通过焊枪产生的大电流放电作用,对焊料及极耳加热,将焊料与极耳上端融熔成一体,形成汇流排。

6.作为优选,所述电池焊接工位包括第一焊接工位、第二焊接工位,所述焊接模具包括分别设置于第一焊接工位、第二焊接工位的上方的第一焊接模组件、第二焊接模组件,所述第一焊接模组件上设有可移动的右梳形模和可移动的右合模板,所述右梳形模向右合模板移动至两者合模时,在两者之间形成可容置焊料的焊接型腔,所述第二焊接模组件上设有可移动的左梳形模和可移动的左合模板,所述左梳形模向左合模板移动至两者合模时,在两者之间形成若干个可容置焊料的焊接型腔。

7.作为优选,所述右梳形模和左梳形模的一侧均具有若干个可容置电池极耳的梳形

槽,所述梳形槽间隔排布,两个梳形槽之间通过梳形齿相隔开,所述梳形槽的上方设有型腔槽,所述型腔槽内间隔设置有若干个凸台,所述第一焊接模组件或所述第二焊接模组件合模时,凸台将焊接型腔分隔成多个独立的型腔单元。

8.作为优选,所述送焊料机构包括排列斜面台、顶升机构和送料机构,所述排列斜面台的上端面具有可供焊料通过的排列通道,所述排列通道呈倾斜状,且低位端设有顶升机构,所述顶升机构上设有可升降的顶升钩板,所述送料机构上设有可升降的夹取手指,用于抓取焊料,所述送料机构活动设置于焊料输送滑轨上,所述送料机构可沿焊料输送滑轨移动,将夹取手指移动至电池焊接工位。

9.作为优选,所述第二焊接模组件上还设有两个用以容置端子的端子定位槽,所述两个端子定位槽分别设置于两个型腔单元的外侧。

10.作为优选,还包括端子送料机构,所述端子送料机构包括端子进料座、双工位上料机构、推料机构、机械手行走座和机械手夹取机构,所述端子进料座上设有进料导槽,所述进料导槽靠近出口的一端设有可移动的双工位上料机构,所述双工位上料机构上设有第一端子位、第二端子位,所述推料机构上设有可沿进料导槽长度方向移动的推料架,所述推料架用于将进料导槽内的端子推送至第一端子位、第二端子位上,所述机械手行走座的下方设置有可沿其长度方向移动的机械手夹取机构,所述机械手夹取机构位于双工位上料机构的上方,所述机械手夹取机构的下方设有两个可升降的端子抓取机械手,用于抓取第一端子位、第二端子位上的端子,并输送至电池焊接工位。

11.作为优选,还包括用于提供保护气体的供气装置,所述供气装置在焊接时输出保护气体隔离焊接区域与空气接触,所述保护气体为氩气。

12.作为优选,所述电池定位机构包括具有u型口的活动推架,设置于活动推架对面的平面挡板,以及驱动活动推架动作的辅助动力机构,所述u型口与电池外框尺寸相匹配,所述活动推架与平面挡板之间具有可容纳电池的空间,在活动推架的推动下,电池的两侧分别与平面挡板和活动推架抵靠,使电池固定在平面挡板与u形口之间。

13.本发明的有益效果:

14.1、生产效率高、可以流水自动化作业,作业空间相对独立,占用空间小,可以实现无人自动化焊接、大大降低了人工成本。

15.2、操作工只需监控焊接过程,可以远离作业区,劳动强度大大降低,操作工身体健康也有了保障。

16.3、采用独特的氩弧焊接汇流排,加热效率高,能耗大大降低。焊接材料还借用了极耳高出的部分材料,大大降低了材料消耗。

17.4、综合实现省人、省力、省料,降耗提效、降低了成本提升了质量。

18.本发明的特征及优点将通过实施例结合附图进行详细说明。

【附图说明】

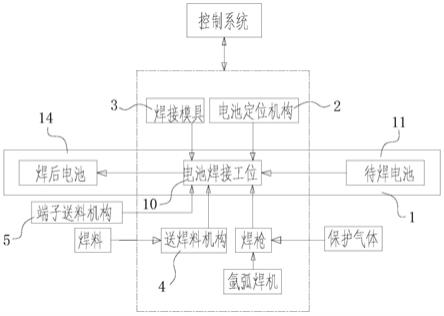

19.图1是本发明的系统框图;

20.图2是本发明的电池输送线上的电池焊接工位的结构示意图;

21.图3是本发明的电池焊接工位上第一焊接模组件、第二焊接模组件开模状态的示意图;

22.图4是本发明的电池焊接工位上第一焊接模组件、第二焊接模组件开模状态的示意图;

23.图5是本发明第一焊接模组件的结构示意图;

24.图6是图5的俯视图;

25.图7是图6的k处放大示意图;

26.图8是本发明的第二焊接模组件的俯视示意图;

27.图9是本发明的送焊料机构的结构示意图;

28.图10是图9的主视图;

29.图11是本发明的端子送料机构的结构示意图;

30.图12是图11的内部结构示意图;

31.图13是图11的主视图;

32.图14是图11的右视图。

【具体实施方式】

33.参阅图1至图14本发明一种采用氩弧焊接的铅酸蓄电池汇流排焊接系统,包括氩弧焊机、电池输送线1、电池定位机构2、焊接模具3、送焊料机构4,所述蓄电池输送流水线1上沿其输送方向依次设有上料工位11、电池焊接工位10和下料工位14,所述电池焊接工位10设有用于对电池100定位的电池定位机构2,所述电池定位机构2的上方设有焊接模具3,所述焊接模具3合模时夹持电池极耳,并在电池极耳上方形成可容置焊料的焊接型腔,所述送焊料机构4用于将焊料输送至待焊接的电池极耳上方的焊接型腔内,所述电池焊接工位10的一侧设有氩弧焊机,所述氩弧焊机配设有可活动的焊枪,所述氩弧焊机通过焊枪产生的大电流放电作用,对焊料及极耳加热,将焊料与极耳上端融熔成一体,形成汇流排。

34.进一步地,参阅图2

‑

图4,所述电池焊接工位10包括第一焊接工位12、第二焊接工位13,所述焊接模具3包括分别设置于第一焊接工位12、第二焊接工位13的上方的第一焊接模组件31、第二焊接模组件32,所述第一焊接模组件31上设有可移动的右梳形模311和可移动的右合模板312,所述右梳形模311向右合模板312移动至两者合模时,在两者之间形成可容置焊料的焊接型腔,所述第二焊接模组件32上设有可移动的左梳形模321和可移动的左合模板322,所述左梳形模321向左合模板322移动至两者合模时,在两者之间形成若干个可容置焊料的焊接型腔。所述第一焊接模组件31、第二焊接模组件32还包括分别用于控制右梳形模、左梳形模移动的第一平移动力机构,以及分别用于控制右合模板、左合模板移动的第二平移动力机构。

35.进一步地,参阅图5

‑

图8,所述右梳形模311和左梳形模321的一侧均具有若干个可容置电池极耳的梳形槽,所述梳形槽间隔排布,两个梳形槽之间通过梳形齿33相隔开,所述梳形槽的上方设有型腔槽3310,所述型腔槽3310内间隔设置有若干个凸台34,所述第一焊接模组件31或所述第二焊接模组件32合模时,凸台34将焊接型腔分隔成多个独立的型腔单元。所述梳形齿33端部的两侧还设有第一导向斜面331,具有导向效果,便于插入极耳。左、右梳形模上朝向左、右合模板的一侧具有导入斜口38,具有导向效果,便于顺利合模。

36.具体的,在本实施例中,所述梳形槽包括设置于外侧的两个边缘梳形槽36,以及设置于两个边缘梳形槽36之间的若干个中间梳形槽37,所述边缘梳形槽36与最接近边缘梳形

槽36的中间梳形槽37之间的间距a小于相邻的两个中间梳形槽37之间的间距b。所述边缘梳形槽36的外侧还设有第二导向斜面361,具有导向效果,便于插入极耳。而且,当合模时第二导向斜面能够将极耳挤入梳形槽,可以达到边缘极耳往中靠的目的,可以省却焊接前电池边极耳要先弯向内侧的工作。

37.进一步地,所述送焊料机构4包括排列斜面台41、顶升机构42和送料机构43,所述排列斜面台41的上端面具有可供焊料200通过的排列通道410,并且排列通道410的出口一侧上方设有挡盖411,挡盖411的下端面与排列通道410的上端面之间形成可供一根铅丝100通过的单根排列通道,所述焊料200为铅丝,所述排列通道410呈倾斜状,且低位端设有顶升机构42,所述顶升机构42上设有可升降的顶升钩板422,所述送料机构43上设有可升降的夹取手指433,用于抓取焊料200,所述送料机构43活动设置于焊料输送滑轨上,所述送料机构43可沿焊料输送滑轨移动,将夹取手指433移动至电池焊接工位10。

38.具体的,所述顶升机构42还包括顶升气缸421,所述顶升气缸421设置于顶升钩板422的下方,用以控制顶升钩板422上升或下降,所述顶升钩板422包括自上至下依次设置的焊料托架4221和封挡架4222,所述焊料托架4221的上端面开设有钩槽42210,所述钩槽42210的底面为倾斜面42211,且远离送料机构43的一侧为低位端。所述顶升机构42的一端设有定位气缸44,所述定位气缸44的伸缩杆与定位推板441相连,所述定位推板441设置于顶升钩板422的一端。所述送料机构43包括第一升降气缸431、夹取气缸432,所述第一升降气缸431的伸缩杆与夹取气缸432相连,所述夹取气缸432与夹取手指433相连,用于控制夹取手指433松开或夹紧。

39.参阅图3、4、8,在本实施例中,所述第二焊接模组件32上还设有两个用以容置端子300的端子定位槽35,所述两个端子定位槽35分别设置于两个型腔单元的外侧。

40.进一步地,还包括用于提供保护气体的供气装置,所述供气装置在焊接时输出保护气体隔离焊接区域与空气接触,所述保护气体为氩气。还包括与电池输送线1、电池定位机构2、焊接模具3、送焊料机构4、端子送料机构5通信连接的控制系统。控制系统协调焊接前后相关动作的协调配合,也控制焊接的工艺参数,实现自动焊接。

41.进一步地,所述电池定位机构2包括具有u型口的活动推架,设置于活动推架对面的平面挡板,以及驱动活动推架动作的辅助动力机构,所述u型口与电池100外框尺寸相匹配,所述活动推架与平面挡板之间具有可容纳电池100的空间,在活动推架的推动下,电池100的两侧分别与平面挡板和活动推架抵靠,使电池100固定在平面挡板与u形口之间。

42.参阅图11

‑

图14,为了实现双工位上料,多采用双出口振动盘上料,但双出口振动盘结构复杂,要求高。在本实施例中,为了对接单出口的振动盘,增设端子送料机构5。所述端子送料机构5包括端子进料座51、双工位上料机构52、推料机构53、机械手行走座54和机械手夹取机构55,所述端子进料座51上设有进料导槽511,所述进料导槽511靠近出口的一端设有可移动的双工位上料机构52,所述双工位上料机构52上设有第一端子位5211、第二端子位5212,所述推料机构53上设有可沿进料导槽511长度方向移动的推料架532,所述推料架532用于将进料导槽511内的端子300推送至第一端子位5211、第二端子位5212上,所述机械手行走座54的下方设置有可沿其长度方向移动的机械手夹取机构55,所述机械手夹取机构55位于双工位上料机构52的上方,所述机械手夹取机构55的下方设有两个可升降的端子抓取机械手554,用于抓取第一端子位5211、第二端子位5212上的端子300,并输送至电池

焊接工位10。

43.具体的,在本实施例中,所述双工位上料机构52包括端子移位座521、端子移位气缸522和安装座523,所述安装座523上设有第一导轨5231,所述端子移位座521通过移位滑座5210活动安装于第一导轨5231上,所述端子移位座521上沿其长度方向设置依次设置有第一端子位5211、第二端子位5212,所述第一导轨5231与端子移位座521的长度方向相平行,所述端子移位气缸522安装于安装座523的一端,所述端子移位气缸522的伸缩杆与移位滑座5210相连,用以驱动端子移位座521沿第一导轨5231移动。

44.具体的,在本实施例中,所述推料机构53还包括推料气缸531,所述推料气缸531的伸缩杆与推料架532相连,用以驱动推料架532移动,所述推料架532的底部沿水平方向延伸有推板321。所述机械手行走座54的下方对称设有第二导轨541,所述机械手夹取机构55活动安装于第二导轨541上,所述机械手行走座54的一端安装有平移气缸542,所述平移气缸542的伸缩杆与机械手夹取机构55相连,用以驱动其沿第二导轨541移动。

45.具体的,在本实施例中,所述机械手夹取机构55还包括行走滑座551、第二升降气缸552、升降架553,所述行走滑座551安装于第二导轨541上,所述平移气缸542的伸缩杆与行走滑座551相连,所述行走滑座551的下方安装有第二升降气缸552,所述第二升降气缸552的伸缩杆与升降架553相连接,所述升降架553的底部对称安装有两个端子抓取机械手554。

46.本发明工作过程:

47.本发明一种采用氩弧焊接的铅酸蓄电池汇流排焊接系统,工作时,电池100呈直立状态,极耳朝上,沿电池输送线1向前输送,由上料工位11经过池焊接位10完成两侧极群的焊接,焊接完成后,焊接模具脱模,定位机构松开,电池向前输送一个工位,同时输送进下一个待焊电池到电池焊接位10,又准备开始下一个电池的焊接,完成焊接的电池经由下料工位14输出。当待焊电池100输送到电池焊接工位10时,电池定位机构2准确定位电池,焊接模具3合模,夹持极耳形成焊接型腔。送焊料机构4将焊料200送至焊接极耳上方,氩弧焊机焊枪产生的大电流放电作用,对焊料及极耳快速加热,将焊料与极耳上端融熔成一体,形成汇流排。同时保护气体在焊接时有效隔离焊接区域与空气接触,保证了焊接稳定性及焊接质量,焊接时保护气体选用氩气。

48.焊接模具3的工作原理:

49.待焊电池100进入第一焊接工位12,电池定位机构2动作,先将电池定位,然后述右梳形模311与右合模板312合模。合模动作为右合模板312平移至合模位置,然后右梳形模311朝向右合模板312移动,使梳齿插入极耳之间的槽中,直至与右合模板312合模。电池极耳夹持于右右梳形模311与右合模板312之间,焊料放在极耳上方,采用氩弧焊枪高温熔化焊丝和极耳,熔化体在第一型腔内凝固成汇流排,实现电池汇流排的部分焊接,电池再进入第二焊接工位13焊接,完成后半部分的焊接。其中送焊料机构4、端子送料机构5可向第二焊接工位13输送焊料和端子,第二焊接模组件32上设有焊接型腔和端子定位槽35,可同时完成汇流排和端子的焊接。当然端子焊接也可独立再安排工位焊接,在本实施方案中采用汇流排与端子同在第二焊接工位13焊接。

50.其中,焊接时,左/右梳形模与左/右合模板合拢,将极耳夹持于梳形槽内,焊料/铅丝放于极耳上方,在焊接型腔内增设凸台34,可将焊料做成一条长条状焊料,不用做成每个

焊接型腔一段的焊料。当焊接时,长条状的焊料熔化后,因流体作用,凸台34上方的焊料正好流进型腔单元。免除了焊料做成一小段放于每个型腔上的麻烦,提高了焊接效率。

51.送焊料机构4的工作原理:

52.先将段状焊料200/铅丝,排放于排列斜面台1上,因重力作用,铅丝可以沿排列通道410的斜面往低处滚。排列通道410最低端有一顶升钩板422,铅丝能够正好落在顶升钩板422的钩槽42210内。定位气缸44先动作,使铅丝轴向到位至抓取工位的正下方,然后顶升气缸421动作,控制顶升钩板422上升,带动钩槽42210内的铅丝升高。夹取气缸432在第一升降气缸431作用下,下移至夹取手指433正好可以夹住铅丝,夹取气缸432动作,夹取手指433夹紧铅丝4100,第一升降气缸431控制夹取手指433上升,在其它动力装置的驱动下,平移滑座沿行走轨道移动将铅丝转移到电池焊接工位10。最后顶升钩板422回落到原位,等待为夹取下一条铅丝作准备。

53.端子送料机构5的工作原理:

54.端子300通过单出口的振动盘由进料导槽511的端子左侧的入口送入,在推料气缸531作用下,推料架532能够将端子推送到端子移位座521的第一端子位5211后返回,等待下一个端子300送到进料导槽511的端子入口;然后在端子移位气缸522作用下,端子移位座521向右移动,使第二端子位5212平移到第一端子位5211所在的位置,在推料气缸531作用下,推料架532将端子300推到第二端子位5212后返回,等待下周期的动作,至此完成一次端子移位座21的上料动作。

55.机械手夹取机构55此时处于图11所示的m处,并且两个端子抓取机械手554处于第一端子位211、第二端子位212的上方,此时端子夹取手指为张开状态,在第二升降气缸552作用下,端子夹取手指下移,张开手指套住端子圆柱,端子夹取气缸动作,夹紧端子。

56.第二升降气缸552上升,带动端子300上升到位。平移气缸542动作,控制机械手夹取机构5移动至图11所示的n处,即将端子平移到焊接位上方,然后第二升降气缸52控制端子抓取机械手54下降,端子被送到电池焊接工位10,此时,端子夹取手指不动,保持端子焊接过程不动,不移位,待焊接完成后再松开。最后,第二升降气缸552上升,带动张开手指的端子抓取机械手554上升,平移气缸542再次动作,控制机械手夹取机构55复位至图11所示的m处,此时张开的手指两个端子抓取机械手554处于第一端子位5211、第二端子位5212的上方,等待下周期的动作。

57.上述实施例是对本发明的说明,不是对本发明的限定,任何对本发明简单变换后的方案均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1