一种主轴拉刀机构的制作方法

1.本实用新型涉及主轴技术领域,具体涉及一种主轴拉刀机构。

背景技术:

2.针对目前飞速发展的3c行业对产品零件加工要求的不断提高,主轴的加工性能只有不断提升才能满足客户的使用需求。例如金属按键的倒角高光加工,要求工件倒角表面不能有明显的刀纹,这对主轴的振动要求极高。而引起主轴振动的因素很多,包括主轴零件关键配合部位的尺寸公差、形位公差,轴芯拉杆的不平衡量等。

3.其中轴芯拉杆的不平衡量尤为重要,此不平衡量通常会伴随主轴使用时间会逐步变大,这也导致主轴振动会随使用时间逐步变大,加工效果变差。究其原因,发现在主轴加工过程中由于工况不同,需要反复的换刀动作,这就导致拉杆与弹簧,弹簧与轴芯的接触面之间发生了磨损,长期如此,磨损日益加剧,使主轴振动值变大,加工效果变差。主要有两个影响因素,一是长期的磨损导致材料本身的质量发生变化,引起拉刀机构不平衡量的变化,导致振动变化;二是长期的磨损导致弹簧与拉杆、轴芯的一些配合尺寸发生变化,从而使主轴振动增大。

技术实现要素:

4.本申请一些实施例中,提供了一种主轴拉刀机构,包括弹簧、轴芯和设置在主轴上的拉杆,所述轴芯设置有容纳腔,所述拉杆穿设于所述容纳腔内,所述拉杆包括杆体和连接在所述杆体一端的杆头,所述弹簧套设于所述杆体的外壁且与所述杆头相抵接,所述杆体、所述杆头的外壁面和所述弹簧的表面设置ta-c涂层,该主轴拉刀机构能够降低主轴在长期打刀过程中弹簧、拉杆及轴芯配合面的摩擦损耗,延长主轴使用寿命及提高主轴性能的稳定性。

5.本申请一些实施例中,所述杆头和所述杆体之间形成抵压台阶,所述弹簧的一端与所述抵压台阶的台阶面相抵接,通过设置抵压台阶使得弹簧能够稳定设置,避免弹簧发生移位。

6.本申请一些实施例中,所述ta-c涂层为镀层,避免导致拉刀机构的生产复杂化。

7.本申请一些实施例中,所述ta-c涂层的厚度值为0.8-1.5μm,从而保证耐磨性及低摩擦系数的前提下不改变拉杆和弹簧的性能,使得拉刀机构工作稳定。

8.本申请一些实施例中,还包括螺母和与编码盘固定连接的防转件,且编码盘与所述轴芯固定连接,所述螺母与所述防转件相卡接,且所述螺母设置有内螺纹,所述杆头的外壁设有与所述内螺纹相对应的外螺纹,所述螺母与所述杆头相螺接,由此防转件通过螺母与拉杆固定连接,防转件通过编码盘与轴芯相固定,从而使得拉杆与轴芯实现了相互定位,降低了打刀过程中的径向扭力,抑制了轴芯的转动。

9.本申请一些实施例中,所述螺母的外壁设置有卡接件,所述防转件设置穿接孔和位于所述穿接孔的孔壁的卡接槽,所述螺母穿设于所述穿接孔,且所述卡接件与所述卡接

槽相卡接,上述结构使得螺母穿接在防转件上,且通过卡接件和卡接槽实现稳定卡接,结构简单且卡接方便。

10.本申请一些实施例中,所述卡接件为凸块,所述凸块的数量为两个,且两个所述凸块呈对称分布位于所述螺母的侧壁上,所述螺母通过所述凸块与所述卡接槽相卡接,采用两个凸块实现了定位卡接,成本低廉且卡接结构稳定。

11.本申请一些实施例中,所述螺母的顶侧设置有连接圆盘,所述连接圆盘的外径大于所述螺母的外径,且所述连接圆盘设置有至少两个便于安装的紧固孔,从而能够便于螺母与拉杆实现螺接,同时能够避免直接用夹具夹紧螺母进行连接而造成螺母受损。

12.本申请一些实施例中,所述防转件为防转板,所述防转板设置有抵接槽,所述轴芯和所述杆头抵接于所述抵接槽,抵接槽使得轴芯和杆头实现抵靠,使得整个机构稳定性更强。

13.本申请一些实施例中,所述防转板的外周设置有用于定位编码盘的环形槽,便于编码盘的定位安装,从而使得防转板稳定与编码盘连接结构更稳定,需要指出的是,编码盘与防转板通过螺钉相连接。

14.实施本实用新型实施例,具有如下有益效果:

15.通过在杆体、杆头的外壁面和弹簧的表面设置ta-c涂层,弹簧套设在杆体上且与杆体相抵接,从而使得弹簧与拉杆的接触面均通过ta-c涂层接触,提高了拉杆以及弹簧的耐磨性,降低主轴在长期打刀过程中或者反复换刀过程中弹簧、拉杆及轴芯配合面的摩擦损耗,延长了拉杆机构以及主轴的使用寿命,同时保证相关零件长时间使用的精度,提升了主轴性能的稳定性。

附图说明

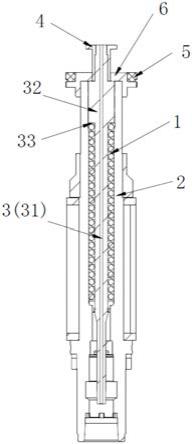

16.图1为本实用新型实施例中主轴拉刀机构的结构示意图。

17.图2为本实用新型实施例中拉杆的结构示意图。

18.图3为本实用新型实施例中弹簧的结构示意图。

19.图4为本实用新型实施例中螺母的结构示意图。

20.图中:1、弹簧;2、轴芯;3、拉杆;31、杆体;32、杆头;33、抵压台阶;4、螺母;41、卡接件;42、连接圆盘;42a、紧固孔;5、编码盘;6、防转件。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.应当理解的是,本实用新型中采用术语“第一”、“第二”等来描述各种信息,但这些信息不应限于这些术语,这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本实用新型范围的情况下,“第一”信息也可以被称为“第二”信息,类似的,“第二”信息也可以被称为“第一”信息。

23.如图1至图4所示,本实施例提供一种主轴拉刀机构,包括弹簧1、轴芯2和设置在主

轴上的拉杆3,需要指出的是,拉杆3端部设有轴承座等结构从而实现拉杆3与主轴的连接,主轴上的拉刀机构为常规机构,在此不予以展开说明工作原理,所述轴芯2设置有容纳腔,所述拉杆3穿设于所述容纳腔内,所述拉杆3包括杆体31和连接在所述杆体31一端的杆头32,所述弹簧1套设于所述杆体31的外壁且与所述杆头32相抵接,所述杆体31、所述杆头32的外壁面和所述弹簧1的表面设置ta-c涂层,具体如图2中虚线框内区域的拉杆3设有ta-c涂层,图3中弹簧1的外表面均设有ta-c涂层,需要指出的是,ta-c涂层是目前可应用的最硬以及耐磨性最好的一种pvd金刚石涂层,其中sp3金刚石含量可达65%-85%,维氏硬度hv0.1可达4000-7000;同时,ta-c涂层具备理想的低摩擦系数,高的维氏硬度,良好的化学惰性,这使得其在摩擦与耐摩擦的应用方面表现优异,通过在拉杆3和弹簧1表面设置ta-c涂层,高的耐磨性以及化学惰性大大的提高了拉杆3表面的完整度及光滑度,即使主轴经历长期的反复换刀,此种拉刀机构也不会出现因磨损而导致的质量变化,保证了弹簧1、拉杆3及轴芯2配合的精度,此外,长期使用情况下,主轴整体的不平衡量维持在一个很低的范围内,上述拉刀机构稳定,从而保证了主轴的振动值很小,由此提高了主轴的性能稳定性且延长了主轴的使用寿命。

24.基于以上技术方案,通过在杆体31、杆头32的外壁面和弹簧1的表面设置ta-c涂层,弹簧1套设在杆体31上且与杆体31相抵接,从而使得弹簧1与拉杆3的接触面均通过ta-c涂层接触,提高了拉杆3以及弹簧1的耐磨性,降低主轴在长期打刀过程中或者反复换刀过程中弹簧1、拉杆3及轴芯2配合面的摩擦损耗,延长了拉杆3机构以及主轴的使用寿命,同时保证相关零件长时间使用的精度,提升了主轴性能的稳定性。

25.在本实施例中,所述杆头32和所述杆体31之间形成抵压台阶33,所述弹簧1的一端与所述抵压台阶33的台阶面相抵接,通过设置抵压台阶33使得弹簧1能够稳定设置,避免弹簧1发生移位。

26.优选地,所述ta-c涂层为镀层,故使得拉杆3和弹簧1上设置ta-c涂层加工方便,避免导致拉刀机构的生产复杂化。进一步地,所述ta-c涂层的厚度值为0.8-1.5μm,从而保证耐磨性及低摩擦系数的前提下不改变拉杆3和弹簧1的性能,使得拉刀机构工作稳定。

27.具体地,该拉刀机构还包括螺母4和与编码盘5固定连接的防转件6,且编码盘5与所述轴芯2固定连接,需要指出的是编码盘5为固定式结构,即本实施例中编码盘5相对静止的参照物,所述螺母4与所述防转件6相卡接,且所述螺母4设置有内螺纹,所述杆头32的外壁设有与所述内螺纹相对应的外螺纹,所述螺母4与所述杆头32相螺接,上述结构使得螺母4与防转件6卡接形成一体结构后与杆体31相螺接,从而使得拉杆3、防转件6和螺母4三者稳定连接,同时,编码盘5与轴芯2固定连接,需要指出的是,图中未显示编码盘5完整结构,编码盘5与防转件6固定连接,防转件6与螺母4相卡接,螺母4与拉杆3固定连接,由此防转件6通过螺母4与拉杆3固定连接,防转件6通过编码盘5与轴芯2相固定,从而使得拉杆3与轴芯2实现了相互定位,降低了打刀过程中的径向扭力,抑制了轴芯2的转动。

28.其中,所述螺母4的外壁设置有卡接件41,所述防转件6设置穿接孔和位于所述穿接孔的孔壁的卡接槽,所述螺母4穿设于所述穿接孔,且所述卡接件41与所述卡接槽相卡接,上述结构使得螺母4穿接在防转件6上,且通过卡接件41和卡接槽实现稳定卡接,结构简单且卡接方便。进一步地,所述卡接件41为凸块,所述凸块的数量为两个,且两个所述凸块呈对称分布位于所述螺母4的侧壁上,所述螺母4通过所述凸块与所述卡接槽相卡接,采用

两个凸块实现了定位卡接,成本低廉且卡接结构稳定。

29.此外,所述螺母4的顶侧设置有连接圆盘42,所述连接圆盘42的外径大于所述螺母4的外径,且所述连接圆盘42设置有至少两个便于安装的紧固孔42a,通过扳手等工具与紧固孔42a相装配,从而能够便于螺母4与拉杆3实现螺接,同时能够避免直接用夹具夹紧螺母4进行连接而造成螺母4受损。

30.本实施例中,所述防转件6为防转板,所述防转板设置有抵接槽,所述轴芯2和所述杆头32抵接于所述抵接槽,防转板结构简单成本低廉,抵接槽使得轴芯2和杆头32实现抵靠,使得整个机构稳定性更强。优选地,所述防转板的外周设置有用于定位编码盘5的环形槽,便于编码盘5的定位安装,从而使得防转板稳定与编码盘5连接结构更稳定,需要指出的是,编码盘5与防转板通过螺钉相连接。

31.采用本实用新型实施例的主轴拉刀机构,通过在杆体31、杆头32的外壁面和弹簧1的表面设置ta-c涂层,弹簧1套设在杆体31上且与杆体31相抵接,从而使得弹簧1与拉杆3的接触面均通过ta-c涂层接触,提高了拉杆3以及弹簧1的耐磨性,降低主轴在长期打刀过程中或者反复换刀过程中弹簧1、拉杆3及轴芯2配合面的摩擦损耗,延长了拉杆3机构以及主轴的使用寿命,同时保证相关零件长时间使用的精度,提升了主轴性能的稳定性。

32.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

33.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1