一种干衣机顶盖板焊接装置的制作方法

[0001]

本实用新型涉及焊接技术领域,更具体地说,涉及一种干衣机顶盖板焊接装置。

背景技术:

[0002]

干衣机是利用电加热来使洗好的衣物中的水分即时蒸发干燥的清洁类家用电器。对于北方的冬季和南方的“回南天”衣物难干的情况特别需要。另外,干衣机大量用于工业生产中,用于干燥织物,提高生产效率。其中干衣机一般指的是家用型简易干衣机,主要由支架、主机和外罩组成,其特点是价格适中,简单易用,故障率低,适合普通家庭或学生、流动群体使用。

[0003]

干衣机的顶盖板由外框、盖板和内框组成,生产时需将外框和内框焊接在盖板上。由于外框和内框的材质较软,在焊接时易发生变形,从而导致生产出的产品报废,提高了成产的成本。

[0004]

经检索,中国专利号zl201920883483.2,授权公告日为2020年2月7日,发明创造名称为:一种用于数控机床加工边框端面的夹具设备,该申请案的设备包括底板和第二气缸,所述底板的上表面安装有第一气缸,所述底板上表面中部连接有定位板,其中,所述第一气缸安装在底板表面的四边,所述第一气缸输出端设置有第一推杆,所述第一推杆的外端连接有第一推板;所述第二气缸贯穿通孔设置在定位板表面,所述第二气缸的输出端连接有第二推杆,所述第二推杆的外端连接有第二推板。该用于数控机床加工边框端面的夹具设备设置有第二气缸、第二推杆和第二推板构成内侧推紧机构,通过内侧推紧机构和外侧推紧机构的相对配合使用,从内外两侧推动夹紧的方式,弥补了传统夹具从外侧夹持的单一不稳定性。但该申请案的内外侧推紧机构无法对工件进行定位,不能确保工件焊接的准确性。

技术实现要素:

[0005]

1.实用新型要解决的技术问题

[0006]

鉴于干衣机顶盖板的内外框材质较软,在焊接时易变形,导致产品不合格的问题,本实用新型提供了一种干衣机顶盖板焊接装置,利用上下限位机构对内外框进行定位和固定,保证了干衣机顶盖板在焊接时不发生变形,提高了产品合格率。

[0007]

2.技术方案

[0008]

为达到上述目的,本实用新型提供的技术方案为:

[0009]

本实用新型的一种干衣机顶盖板焊接装置,包括焊头、下限位机构和上限位机构,所述的下限位机构包括下底板,下底板的上方一侧设有下固定块,其上方其余三侧均设有下推板,下推板与下驱动机构相连;所述的上限位机构用于对待焊接工件的内框进行定位并固定。

[0010]

更进一步地,所述的下驱动机构为气缸。

[0011]

更进一步地,每个所述的下推板均连接有两个下驱动机构;所有下驱动机构的活

塞均由下底板外向内伸出。

[0012]

更进一步地,所述的下驱动机构通过底座设置在下底板上。

[0013]

更进一步地,所述的上限位机构包括上底板、第二推板和第二上气缸,所述的第二推板和第二上气缸连接在一起,共同设置在上底板上。

[0014]

更进一步地,所述的上限位机构还包括第一推板和第一上气缸;第一推板和第一上气缸连接在一起,设置在上底板的一个边上,第二推板和第二上气缸设置在其他三个边上。

[0015]

更进一步地,所述的第一上气缸和第二上气缸的活塞均由上底板内向外伸出。

[0016]

更进一步地,所述的焊头设置有12个,待焊接工件的每个边使用3个焊头进行焊接。

[0017]

3.有益效果

[0018]

采用本实用新型提供的技术方案,与已有的公知技术相比,具有如下有益效果:

[0019]

(1)鉴于干衣机顶盖板的内外框材质较软,在焊接时易变形,导致产品不合格的问题,本实用新型提供了一种干衣机顶盖板焊接装置,利用下限位机构对外框进行定位和固定,利用上限位机构对内框进行定位和固定,保证了内外框焊接时不发生变形,提高了产品合格率。

[0020]

(2)本实用新型的一种干衣机顶盖板焊接装置,在下限位机构中采用一边设置下固定块,三边设置下推板的设计,容易对外框进行定位,同时减少了下驱动机构的数量,减少检修成本。每个下推板连接两个下驱动机构,使下推板整体共同运动,不会发生偏移。

[0021]

(3)本实用新型的一种干衣机顶盖板焊接装置,在上限位机构中采用两组气缸和推板,第一推板先对内框进行定位,然后第二推板再对内框进行固定,保证了内框定位的准确,保证了产品的合格率。

附图说明

[0022]

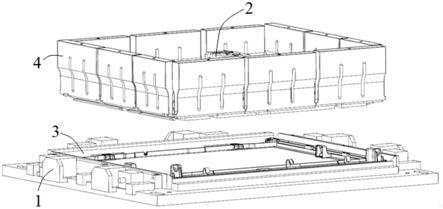

图1为本实用新型的整体结构示意图;

[0023]

图2为本实用新型中下限位机构的结构示意图;

[0024]

图3为本实用新型中上限位机构的结构示意图;

[0025]

图4为本实用新型中上限位机构的俯视图;

[0026]

图5为本实用新型所焊接的工件组装后状态示意图;

[0027]

图6为本实用新型待焊接工件的拆分结构示意图;

[0028]

图7为本实用新型的限位装置推板推动方向示意图;

[0029]

图8为本实用新型中焊头的结构示意图;

[0030]

图9为本实用新型中焊头的局部放大图。

[0031]

示意图中的标号说明:

[0032]

1、下限位机构;11、下底板;12、下驱动机构;13、下推板;14、下固定块;15、底座;2、上限位机构;21、上底板;22、第一推板;23、第一上气缸;24、第二推板;25、第二上气缸;3、待焊接工件;31、外框;32、盖板;33、内框;4、焊头。

具体实施方式

[0033]

为进一步了解本实用新型的内容,结合附图和实施例对本实用新型作详细描述。

[0034]

实施例1

[0035]

结合图1,本实施例的一种干衣机顶盖板焊接装置,包括焊头4、下限位机构1和上限位机构2。所述的下限位机构1固定待焊接工件3,并将待焊接工件3的外框31定位。所述的上限位机构2将待焊接工件3的内框33定位并固定。焊头4将外框31和内框33焊接在盖板32上(参看图5和图6)。

[0036]

结合图2,本实施例的下限位机构1包括下底板11、下驱动机构12、下推板13、下固定块14和底座15。所述的下固定块14设置于下底板11的一个边缘,其他三个边设置下推板13。每个下推板13均连接有两个下驱动机构12,本实施例中,所述的下驱动机构12为气缸。所述的下驱动机构12通过底座15设置在下底板11上。所有下驱动机构12的活塞均由下底板11外部向内伸出(参看图7中外部箭头方向)。外框31和盖板32放置在下限位机构1中时,先将一个边紧贴下固定块14放置,之后,其他三个边缘设置的下驱动机构12活塞伸出,推动下推板13,将外框31定位并固定。使用下限位机构1对外框31和盖板32进行定位并固定,保证焊接时,外框31不发生变形和位移,保证焊接的准确,减少报废率,节约了成本。采用一边设置下固定块14,三边设置下推板13的设计,容易对外框31进行定位,同时减少了下驱动机构12的数量,减少检修成本。每个下推板13连接两个下驱动机构12,使下推板13整体共同运动,不会发生偏移。

[0037]

结合图3和图4,本实施例的上限位机构2包括上底板21、第一推板22、第一上气缸23、第二推板24和第二上气缸25。第一推板22和第一上气缸23连接在一起,设置在上底板21的一个边上;第二推板24和第二上气缸25连接在一起,设置在上底板21的其他三个边上。除与第一推板22相对的第二推板24外,其他两个边上的第二推板24分为长短两部分,短的部分靠近第一推板22,由一个第二上气缸25驱动,长的部分靠近第二推板24,由两个第二上气缸25驱动。在对内框33进行定位时,第一上气缸23先驱动第一推板22将内框33的一个边进行定位,同时,第一推板22两侧短的第二推板24部分由一个第二上气缸25驱动,将内框33两侧进行定位。然后其余的第二推板24在第二上气缸25的驱动下,将内框33进行固定。本实施例中,设置了两个第一上气缸23,除靠近第一推板22的部分第二推板24外,其余第二推板24均与两个第二上气缸25连接。所述的第一上气缸23和第二上气缸25的活塞均由上底板21内部向外伸出(参看图7中工件内部箭头方向)。使用上限位机构2对内框33进行定位并固定,保证焊接时,内框33不发生变形和位移,保证焊接的准确,减少报废率,节约了成本。采用第一推板22和第二推板24的设计,容易对内框33进行定位。

[0038]

结合图8和图9,本实施例中,共设置了12个焊头4,待焊接工件3的每个边使用3个焊头4进行焊接。保证待焊接工件3所有的部位都能焊接到。焊头4的结构与待焊接工件3相适应,贴合待焊接工件3,保证焊接顺利进行。

[0039]

以上示意性的对本实用新型及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1