弯梁加工用分体式胎具结构的制作方法

[0001]

本实用新型涉及轨道车辆弯梁加工技术领域,尤其涉及一种弯梁加工用分体式胎具结构。

背景技术:

[0002]

现阶段,轨道车辆上,特别是城铁和铁路轨道车辆设计上均需要车顶弯梁、中部弯梁、侧立柱等大型零部件,而此类零部件由于材质(碳钢、不锈钢、铝合金)的不同,在加工成型时需要多套胎具进行配合。而现阶段采用的弯梁胎具为相同弧度、一种截面距离一套胎具的方式,该种整体式胎具具有以下缺点:

[0003]

1、整体胎具制作加工难度大,制作成本高;

[0004]

2、一套胎具只能加工相同弧度、一种断面距离的中部弯梁,通用性差,增加了工人更换胎具的时间,导致生产效率降低;

[0005]

3、相同弧度不同断面距离的中部弯梁需要制作多套胎具,增加制作胎具的成本。

[0006]

因此,基于上述技术问题,本领域的技术人员有必要研发一种能够针对不同弯梁加工需要的分体式胎具结构。

技术实现要素:

[0007]

本实用新型提供了一种满足不同弯梁加工要求、提高生产效率的弯梁加工用分体式胎具结构。

[0008]

为了实现上述目的,本实用新型提供如下技术方案:

[0009]

本实用新型的弯梁加工用分体式胎具结构,该胎具结构包括:

[0010]

前板;

[0011]

后板组;以及

[0012]

集成于所述前板和所述后板组之间的拉弯胎;

[0013]

所述前板与所述拉弯胎通过螺钉紧固连接;

[0014]

所述后板组与所述拉弯胎通过螺钉紧固连接;

[0015]

所述后板组包括对称布置的两块后板,调节两块所述后板的距离以适配不同长度的弯梁;

[0016]

所述前板、后板组、拉弯胎的端部形成为断面槽。

[0017]

进一步的,所述前板包括:

[0018]

前板本体;

[0019]

所述前板本体沿其上边缘的周向间隔开设有多个第一安装孔;

[0020]

所述前板本体通过螺钉与所述拉弯胎紧固连接于所述第一安装孔。

[0021]

进一步的,所述前板本体的上边缘划分为左右对称的前板弧形体、以及形成于所述前板弧形体之间的前板水平体。

[0022]

进一步的,所述拉弯胎包括:

[0023]

对称布置的两个拉弯胎分体;

[0024]

所述拉弯胎分体上部开设有与所述第一安装孔匹配的第二安装孔,且两个所述拉弯胎分体彼此分离地固定于所述前板的两侧;

[0025]

两个所述拉弯胎分体之间的距离不小于所述前板水平体的延伸距离。

[0026]

进一步的,所述后板的延伸轨迹与所述前板本体的前板弧形体的延伸轨迹匹配;

[0027]

所述后板表面间隔布置有多个与所述第二安装孔匹配的第三安装孔;

[0028]

所述后板通过螺钉与所述拉弯胎分体紧固连接于所述第三安装孔;

[0029]

两个所述后板之间的距离不小于所述前板水平体的延伸距离。

[0030]

进一步的,所述拉弯胎分体上部、并朝向所述后板一侧具有槽。

[0031]

进一步的,所述前板和所述后板的上部部分延伸至所述拉弯胎的上部;

[0032]

所述前板和所述后板延伸至所述拉弯胎上部的部分、与所述拉弯胎上端形成为所述断面槽;

[0033]

所述断面槽用以适配弯梁的帽型断面和/或乙型断面和/或角型断面和/或槽型断面。

[0034]

进一步的,所述断面槽适配所述帽型断面时,所述帽型断面与所述断面槽内壁贴合、且所述帽型断面的两端分别延伸至所述前板的上端和后板的上端;

[0035]

所述断面槽适配所述乙型断面时,所述乙型断面与所述断面槽内的拉弯胎和前板贴合,且所述乙型断面朝向所述前板一端延伸至所述前板的上端;

[0036]

所述断面槽适配所述角型断面时,所述角型断面与所述断面槽内的拉弯胎和前板贴合;

[0037]

所述断面槽适配所述槽型断面时,所述槽型断面与所述断面槽内壁贴合。

[0038]

在上述技术方案中,本实用新型提供的一种弯梁加工用分体式胎具结构,具有以下有益效果:

[0039]

本实用新型的分体式胎具结构以前板、拉弯胎和后板分体、分段的形式组成胎具,而后板和拉弯胎分体设计能够很大程度地降低胎具重量,并且能够适配不同前板水平体延伸长度以适应不同长度弯梁的加工要求。

[0040]

本实用新型的分体式胎具结构利用螺钉、键等紧固件连接各个分体,方便根据加工要求调整位置,且能够保证拉弯胎的正确位置,保证胎具工作过程的正确位置,该胎具整体使用上突破传统操作理念,提高操作效率,降低操作人员的劳动强度。

附图说明

[0041]

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

[0042]

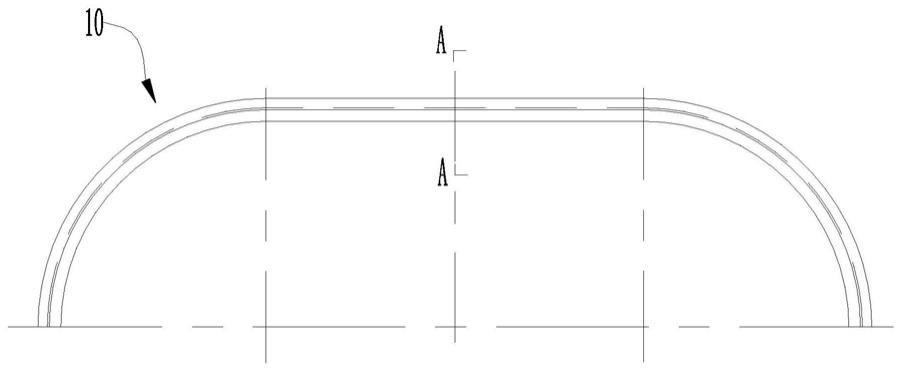

图1为现有技术中弯梁的的结构示意图;

[0043]

图2为图1中a-a向剖视图。

[0044]

图3为本实用新型实施例提供的弯梁加工用分体式胎具结构的结构示意图;

[0045]

图4为图3中b-b向剖视图;

[0046]

图5为本实用新型实施例提供的弯梁加工用分体式胎具结构的前板的结构示意

图;

[0047]

图6为图5中c-c向剖视图;

[0048]

图7为本实用新型实施例提供的弯梁加工用分体式胎具结构的拉弯胎的结构示意图;

[0049]

图8为图7中d-d向剖视图;

[0050]

图9为本实用新型实施例提供的弯梁加工用分体式胎具结构的后板组的结构示意图;

[0051]

图10为本实用新型实施例提供的弯梁加工用分体式胎具结构与帽型断面配合时的状态图;

[0052]

图11为本实用新型实施例提供的弯梁加工用分体式胎具结构与乙型断面配合时的状态图;

[0053]

图12为本实用新型实施例提供的弯梁加工用分体式胎具结构与角型断面配合时的状态图;

[0054]

图13为本实用新型实施例提供的弯梁加工用分体式胎具结构与槽型断面配合时的状态图。

[0055]

附图标记说明:

[0056]

1、前板;2、拉弯胎;3、后板组;4、螺钉;5、断面槽;

[0057]

10、弯梁;

[0058]

1001、断面;

[0059]

101、前板弧形体;102、前板水平体;103、第一安装孔;

[0060]

201、拉弯胎;202、第二安装孔;

[0061]

301、后板;302、第三安装孔。

具体实施方式

[0062]

为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

[0063]

参见图3~图9所示;

[0064]

本实用新型的弯梁加工用分体式胎具结构,该胎具结构包括:

[0065]

前板1;

[0066]

后板组3;以及

[0067]

集成于前板1和后板组3之间的拉弯胎2;

[0068]

前板1与拉弯胎2通过螺钉4紧固连接;

[0069]

后板组3与拉弯胎2通过螺钉4紧固连接;

[0070]

后板组3包括对称布置的两块后板301,调节两块后板301的距离以适配不同长度的弯梁10;

[0071]

前板1、后板组3、拉弯胎2的端部形成为断面槽5。

[0072]

具体的,本实施例公开了一种新型分体式胎具结构,该胎具结构主要用以弯梁10加工使用。其包括前板1、拉弯胎2和后板组3,其中的前板1为一体式结构,而拉弯胎2和后板组3均采用分段式结构,主要目的是为了能够适应不同长度弯梁10的加工需要,再者,以分

体式结构设计胎具,随着更换不同的后板301,能够适用于不同断面结构的弯梁10的断面1001加工要求,其可以降低操作人员的劳动强度,避免了因加工不同弯梁10而需要准备多套胎具的问题,提高操作效率。

[0073]

优选的,本实施例中前板1包括:

[0074]

前板本体;

[0075]

前板本体沿其上边缘的周向间隔开设有多个第一安装孔103;

[0076]

前板本体通过螺钉4与拉弯胎2紧固连接于第一安装孔103。

[0077]

首先,本实施例主要介绍了前板1的整体结构,其上开设的第一安装孔103也是为了能够利用螺钉4与拉弯胎2进行紧固连接,根据不同尺寸和规格的前板1和拉弯胎2选择合适的第一安装孔103的布置形式。

[0078]

其中,上述的前板本体的上边缘划分为左右对称的前板弧形体101、以及形成于前板弧形体101之间的前板水平体102。

[0079]

优选的,本实施例中拉弯胎2包括:

[0080]

对称布置的两个拉弯胎分体201;

[0081]

拉弯胎分体201上部开设有与第一安装孔103匹配的第二安装孔202,且两个拉弯胎分体201彼此分离地固定于前板1的两侧;

[0082]

两个拉弯胎分体201之间的距离不小于前板水平体102的延伸距离。

[0083]

优选的,本实施例中后板301的延伸轨迹与前板本体的前板弧形体101的延伸轨迹匹配;

[0084]

后板301表面间隔布置有多个与第二安装孔202匹配的第三安装孔302;

[0085]

后板301通过螺钉4与拉弯胎分体201紧固连接于第三安装孔302;

[0086]

两个后板301之间的距离不小于前板水平体102的延伸距离。

[0087]

本实施例的前板1设计有上述的前板水平体102,该部分的长度可以根据实际加工要求调整和改变,随着前板水平体102长度的改变,本实施例的拉弯胎2包括两个彼此分离的拉弯胎分体201,后板组3包括两块彼此分离的后板301,拉弯胎2和后板组3均采用分段式结构主要也是为了能够适配前板1的前板水平体102不同的延伸长度。

[0088]

优选的,上述的拉弯胎分体201上部、并朝向后板301一侧具有槽。

[0089]

参见图10~图13所示,优选的,本实施例中前板1和后板301的上部部分延伸至拉弯胎2的上部;

[0090]

前板1和后板301延伸至拉弯胎2上部的部分、与拉弯胎2上端形成为断面槽5;

[0091]

断面槽5用以适配弯梁10的帽型断面和/或乙型断面和/或角型断面和/或槽型断面。

[0092]

具体的:

[0093]

上述的断面槽5适配帽型断面时,帽型断面与断面槽5内壁贴合、且帽型断面的两端分别延伸至前板1的上端和后板301的上端;

[0094]

断面槽5适配乙型断面时,乙型断面与断面槽5内的拉弯胎2和前板1贴合,且乙型断面朝向前板1一端延伸至前板1的上端;

[0095]

断面槽5适配角型断面时,角型断面与断面槽5内的拉弯胎2和前板1贴合;

[0096]

断面槽5适配槽型断面时,槽型断面与断面槽5内壁贴合。

[0097]

在上述技术方案中,本实用新型提供的一种弯梁加工用分体式胎具结构,具有以下有益效果:

[0098]

本实用新型的分体式胎具结构以前板1、拉弯胎2和后板301分体、分段的形式组成胎具,而后板301和拉弯胎分体201设计能够很大程度地降低胎具重量,并且能够适配不同前板水平体102延伸长度以适应不同长度弯梁10的加工要求。

[0099]

本实用新型的分体式胎具结构利用螺钉4、键等紧固件连接各个分体,方便根据加工要求调整位置,且能够保证拉弯胎2的正确位置,保证胎具工作过程的正确位置,该胎具整体使用上突破传统操作理念,提高操作效率,降低操作人员的劳动强度。

[0100]

以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1