一种灯泡塑料芯座自动装配设备的制作方法

1.本实用新型涉及机械自动化技术领域,更具体地说,它涉及一种灯泡塑料芯座自动装配设备。

背景技术:

2.如图19和图20所示,为一款现有灯泡塑料芯座的结构示意图,它包括了塑料芯座1000,塑料芯座1000的底部设有尾座1001,而在尾座1001上开设有一组插孔1002,插孔1002在经注塑成型后,易堵塞或尺寸不符规格,需后加工打孔,较为不便。

3.在对插孔1002进行钻孔后,还需在内分别插入不同长度的第一金属丝1003 和第二金属丝1004(如图21所示),第一金属丝1003和第二金属丝1004远离尾座1001端还需进行折弯操作,并分别形成第一灯脚1005和第二灯脚1006(如图22所示)。其中,插入操作和折弯操作常由人工完成,标准化程度低,效率低下,整体效果不佳。据此,本实用新型提出了一种灯泡塑料芯座自动装配设备。

技术实现要素:

4.本实用新型的目的在于克服上述现有技术中的不足,提供一种灯泡塑料芯座自动装配设备,该自动装配设备具有装配快捷,标准化程度高,加工效率高的特点。

5.为解决上述技术问题,本实用新型的目的是这样实现的:本实用新型所涉及的一种灯泡塑料芯座自动装配设备,包括由电机控制作转动的转盘,所述转盘上设有若干上料夹,上料夹包括夹座,夹座上设有盛接工件的上料板,上料板上设有定位块,所述夹座上转动连接有夹持工件的夹钩,夹钩上设有摆臂,摆臂上转动连接有滑轮,还包括顶推所述滑轮的第一推杆气缸,所述转盘外配合设置有上料机构、定位机构、打孔机构、上线机构、折线机构以及下料机构。

6.本实用新型进一步设置为:所述上料机构包括开设有料槽的料道,料道的出料端朝向所述上料夹,所述料道与上料夹间设有移取机构,移取机构包括设在所述料槽的下方的气爪、控制气爪作转动的旋转机构、控制旋转机构作前后运动的第一直线往复运动机构;所述料槽的槽底设有沿其长度方向作延伸的定位槽,所述上料板上开设有供气爪爪头嵌入的上料缺口,所述旋转机构包括固定在气爪上的齿轮、啮合齿轮且控制其作转动的齿条。

7.本实用新型进一步设置为:还包括靠近所述料槽的下料端的限位机构,限位机构包括设在所述料道的一侧的第二推杆气缸,第二推杆气缸上设有作靠近或远离料道运动的活动板,活动板上设有伸入所述料槽的第一限位件、阻挡在料槽下料端口的第二限位件;当所述活动板靠近料道时,第一限位件伸出料槽、第二限位件阻挡料槽下料端口,当所述活动板远离料道时,第一限位件伸入料槽、第二限位件从料槽下料端口移出。

8.本实用新型进一步设置为:所述定位机构包括设在上料夹上方的顶针组件,顶针组件包括顶针以及控制顶针作垂直上下运动的第二直线往复运动机构。

9.本实用新型进一步设置为:所述定位机构还包括设在上料夹下方的夹持组件,夹

持组件包括固定座,固定座上设有呈水平延伸的第一滑轨、呈垂直延伸的第二滑轨,所述第一滑轨上滑动连接有第一滑块和第二滑块,所述第一滑块上设有第一夹头,所述第二滑块上设有第二夹头,所述第二滑轨上滑动连接有第三滑块,第三滑块上设有控制其在所述第二滑轨上作垂直上下运动的第三直线往复运动机构,还包括一端铰接所述第一滑块、另一端铰接第三滑块的第一传递臂以及一端铰接第二滑块、另一端铰接第三滑块的第二传递臂。

10.本实用新型进一步设置为:所述打孔机构设在上料夹的上方,所述打孔机构包括机座,机座上设有控制电机,控制电机的输出轴上设有垂直向下的钻头,所述机座上还设有控制其作垂直上下运动的第四直线往复运动机构。

11.本实用新型进一步设置为:所述上线机构包括设在上料夹上方的绕线筒、设在绕线筒和上料夹间的送线组件、设在送线组件和上料夹间的剪线组件;

12.所述送线组件包括呈垂直上下延伸的第三滑轨,第三滑轨上滑动连接有第四滑块,第四滑块上设有压紧或松开金属丝的第三推杆气缸,所述送线组件还包括控制第四滑块在第三滑轨上作滑动的第五直线往复运动机构;

13.所述剪线组件包括呈左右延伸的第四滑轨,第四滑轨上滑动连接有第五滑块,第五滑块上设有剪断金属丝的气动剪刀,所述剪线组件包括控制第五滑块在第四滑轨上作滑动的第六直线往复运动机构。

14.本实用新型进一步设置为:所述上线机构还包括设在上料夹下方的固定组件,固定组件包括固定座,固定座上设有呈水平左右延伸的第五滑轨,第五滑轨上滑动连接有第六滑块和第七滑块,所述第六滑块上设有第一导柱,所述第七滑块上设有第二导柱,所述固定组件包括相对固定座作垂直上下运动的调节板,调节板上开设有第一导向孔和第二导向孔,所述第一导向孔和第二导向孔呈倒“八”字状,所述第一导柱滑动连接在第一导向孔内,所述第二导柱滑动连接在第二导向孔内,所述固定组件还包括控制调节板相对固定座作垂直上下运动的第七直线往复运动机构,所述第六滑块和第七滑块上分别设有第三夹头。

15.本实用新型进一步设置为:所述上线机构还包括第一校直单元和第二校直单元,所述第一校直单元上设有第一校直座,第一校直座上转动连接有位于金属丝左侧的第一校直轮组、位于金属丝右侧的第二校直轮组,所述第二校直单元上设有第二校直座,第二校直座上转动连接有位于金属丝前侧的第三校直轮组、位于金属丝后侧的第四校直轮组。

16.本实用新型进一步设置为:所述上料夹的下方设有弯折组件,弯折组件包括弯折座,弯折座上设有第六滑轨,第六滑轨上滑动连接有滑台,滑台上设有与所述第六滑轨相垂直的第七滑轨,第七滑轨上滑动连接有第八滑块、第九滑块和第十滑块,第十滑块设在所述第八滑块和第九滑块间,所述第八滑块上设有第一夹持部,所述第九滑块上设有第二夹持部,所述第十滑块上设有位于第一夹持部和第二夹持部下方的折弯部,还包括控制所述滑台在第六滑轨上作滑动的第八直线往复运动机构,控制所述第八滑块在第七滑轨上作滑动的第九直线往复运动机构,控制所述第九滑块在第七滑轨上作滑动的第十直线往复运动机构,控制所述第十滑块在第七滑轨上作滑动的第十一直线往复运动机构。

17.本实用新型进一步设置为:所述下料机构包括衔接上料夹的下料槽以及顶推滑轮的第四推杆气缸。

18.综上所述,本实用新型具有以下有益效果:本实用新型所涉及的灯泡塑料芯座自

动装配设备,通过各机构联动,实现对灯泡塑料芯座进行上料、定位、打孔、上线、折线和下料操作,完成一系列自动装配,标准化程度高,装配快捷高效,整体功能完善,实用性强。

附图说明

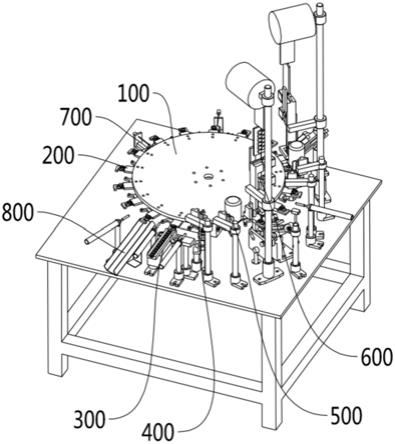

19.图1是本实用新型的整体结构示意图;

20.图2是本实用新型用于体现转盘以及下料机构的结构示意图;

21.图3是本实用新型用于体现上料夹的结构示意图;

22.图4是本实用新型用于体现上料机构的结构示意图;

23.图5是图4另一视角的结构示意图;

24.图6是本实用新型用于体现移取机构的结构示意图;

25.图7是本实用新型用于体现限位机构的结构示意图;

26.图8是本实用新型用于体现定位机构的结构示意图;

27.图9是本实用新型用于体现夹持组件的结构示意图;

28.图10是本实用新型用于体现打孔机构的整体结构示意图;

29.图11是本实用新型用于体现打孔机构的部分结构示意图;

30.图12是本实用新型用于体现上线机构的整体结构示意图;

31.图13是本实用新型用于体现上线机构的部分结构示意图;

32.图14是本实用新型用于体现送线组件的结构示意图;

33.图15是本实用新型用于体现固定组件的结构示意图;

34.图16是本实用新型用于体现第一校直单元和第二校直单元的结构示意图;

35.图17是本实用新型用于体现弯折组件的结构示意图;

36.图18是图17另一视角的结构示意图;

37.图19是一款现有灯泡塑料芯座的整体结构示意图;

38.图20是图19的内部结构示意图;

39.图21是图20中的灯泡塑料芯座插入金属丝后的结构示意图;

40.图22是图20中的灯泡塑料芯座上的金属丝折弯后的结构示意图;

具体实施方式

41.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面结合具体实施例对本实用新型的优选实施方案进行描述,但是应当理解,这些描述只是为了进一步说明本实用新型的特征和优点,而不是对本实用新型专利要求的限制。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

42.下面结合附图和优选实施例对本实用新型进一步说明。

43.实施例1

44.参见图1至22所示,本实施例所涉及的一种灯泡塑料芯座自动装配设备,包括由电机控制作转动的转盘100,所述转盘100上设有若干上料夹200,上料夹200包括夹座201,夹座201上设有盛接工件的上料板202,上料板202上设有定位块203,所述夹座201上转动连接有夹持工件的夹钩204,夹钩204上设有摆臂205,摆臂205上转动连接有滑轮206,还包括顶

推所述滑轮206的第一推杆气缸207,所述转盘100外配合设置有上料机构300、定位机构400、打孔机构500、上线机构600、折线机构700以及下料机构800。

45.进一步的,所述上料机构300包括开设有料槽301的料道302,料道302的出料端朝向所述上料夹200,所述料道302与上料夹200间设有移取机构303,移取机构303包括设在所述料槽301的下方的气爪3031、控制气爪3031作转动的旋转机构3032、控制旋转机构3032作前后运动的第一直线往复运动机构 3033;所述料槽301的槽底设有沿其长度方向作延伸的定位槽304,所述上料板 202上开设有供气爪3031爪头嵌入的上料缺口208,所述旋转机构3032包括固定在气爪3031上的齿轮3034、啮合齿轮3034且控制其作转动的齿条3035。

46.进一步的,还包括靠近所述料槽301的下料端的限位机构305,限位机构305包括设在所述料道302的一侧的第二推杆气缸3051,第二推杆气缸3051上设有作靠近或远离料道302运动的活动板3052,活动板3052上设有伸入所述料槽301的第一限位件3053、阻挡在料槽301下料端口的第二限位件3054;当所述活动板3052靠近料道302时,第一限位件3053伸出料槽301、第二限位件 3054阻挡料槽301下料端口,当所述活动板3052远离料道302时,第一限位件 3053伸入料槽301、第二限位件3054从料槽301下料端口移出。

47.进一步的,所述定位机构400包括设在上料夹200上方的顶针组件401,顶针组件401包括顶针4011以及控制顶针4011作垂直上下运动的第二直线往复运动机构(图中未示出)。

48.进一步的,所述定位机构400还包括设在上料夹200下方的夹持组件402,夹持组件402包括固定座4021,固定座4021上设有呈水平延伸的第一滑轨4022、呈垂直延伸的第二滑轨4023,所述第一滑轨4022上滑动连接有第一滑块4024 和第二滑块4025,所述第一滑块4024上设有第一夹头4026,所述第二滑块4025 上设有第二夹头2027,所述第二滑轨4023上滑动连接有第三滑块4028,第三滑块4028上设有控制其在所述第二滑轨4023上作垂直上下运动的第三直线往复运动机构4029,还包括一端铰接所述第一滑块4024、另一端铰接第三滑块4028 的第一传递臂4030以及一端铰接第二滑块4025、另一端铰接第三滑块4028的第二传递臂4031。

49.进一步的,所述打孔机构500设在上料夹200的上方,所述打孔机构500 包括机座501,机座501上设有控制电机502,控制电机502的输出轴上设有垂直向下的钻头503,所述机座501上还设有控制其作垂直上下运动的第四直线往复运动机构504。

50.进一步的,所述上线机构600包括设在上料夹200上方的绕线筒601、设在绕线筒601和上料夹200间的送线组件602、设在送线组件602和上料夹200间的剪线组件603;

51.所述送线组件602包括呈垂直上下延伸的第三滑轨6021,第三滑轨6021上滑动连接有第四滑块6022,第四滑块6022上设有压紧或松开金属丝的第三推杆气缸6023,所述送线组件602还包括控制第四滑块6022在第三滑轨6021上作滑动的第五直线往复运动机构(图中未示出);

52.所述剪线组件603包括呈左右延伸的第四滑轨6031,第四滑轨6031上滑动连接有第五滑块6032,第五滑块6032上设有剪断金属丝的气动剪刀6033,所述剪线组件603包括控制第五滑块6032在第四滑轨6031上作滑动的第六直线往复运动机构(图中未示出)。

53.进一步的,所述上线机构600还包括设在上料夹200下方的固定组件604,固定组件604包括固定座6041,固定座6041上设有呈水平左右延伸的第五滑轨6042,第五滑轨6042上

滑动连接有第六滑块6043和第七滑块6044,所述第六滑块6043上设有第一导柱6045,所述第七滑块6044上设有第二导柱6046,所述固定组件604包括相对固定座6041作垂直上下运动的调节板6047,调节板 6047上开设有第一导向孔6048和第二导向孔6049,所述第一导向孔6048和第二导向孔6049呈倒“八”字状,所述第一导柱6045滑动连接在第一导向孔6048 内,所述第二导柱6046滑动连接在第二导向孔6049内,所述固定组件604还包括控制调节板6047相对固定座6041作垂直上下运动的第七直线往复运动机构(图中未示出),所述第六滑块6043和第七滑块6044上分别设有第三夹头6050。

54.进一步的,所述上线机构600还包括第一校直单元605和第二校直单元606,所述第一校直单元605上设有第一校直座6051,第一校直座6051上转动连接有位于金属丝左侧的第一校直轮组6052、位于金属丝右侧的第二校直轮组6053,所述第二校直单元606上设有第二校直座6061,第二校直座6061上转动连接有位于金属丝前侧的第三校直轮组6062、位于金属丝后侧的第四校直轮组6063。

55.进一步的,所述上料夹200的下方设有弯折组件700,弯折组件700包括弯折座701,弯折座701上设有第六滑轨702,第六滑轨702上滑动连接有滑台703,滑台703上设有与所述第六滑轨702相垂直的第七滑轨704,第七滑轨704上滑动连接有第八滑块705、第九滑块706和第十滑块707,第十滑块707设在所述第八滑块705和第九滑块706间,所述第八滑块705上设有第一夹持部708,所述第九滑块706上设有第二夹持部709,所述第十滑块707上设有位于第一夹持部708和第二夹持部709下方的折弯部710,还包括控制所述滑台703在第六滑轨702上作滑动的第八直线往复运动机构(图中未示出),控制所述第八滑块 705在第七滑轨704上作滑动的第九直线往复运动机构(图中未示出),控制所述第九滑块706在第七滑轨704上作滑动的第十直线往复运动机构(图中未示出),控制所述第十滑块707在第七滑轨704上作滑动的第十一直线往复运动机构(图中未示出)。

56.进一步的,所述下料机构800包括衔接上料夹200的下料槽801以及顶推滑轮206的第四推杆气缸802。

57.在本实施方案中,首先,塑料芯座1000经上料机构300,送至转盘100上的对应上料夹200上,经作转动的转盘100运送后,进入下一工序,由定位机构400实现对工件定位,经定位完成后,转盘100转动,再由打孔机构500实现对初注塑成型产生的插孔1003进行再次打孔,打孔完成后,转盘100转动,由上线机构600实现将第一金属丝1004插入其中一插孔1003内,转盘100转动,后续由折线机构700进行对第一金属丝1004折弯,形成第一灯脚1005,之后再经转盘100转动,给予另一插孔1003进行定位和打孔,再经后面还设置的上线机构600,完成对另一插孔1003的插入第二金属丝1005操作,再由配合该上线机构600的折线机构700进行对第二金属丝1005折弯,形成第二灯脚1006,最后由下料机构800实现下料,完成装配。

58.其中,上料机构300的工作原理为:第一推杆气缸207伸长顶推滑轮206,经摆臂205传动,夹钩204作远离定位块203运动,实现打开上料夹200,工件 (即塑料芯座1000)从料道302一端送入,经后方工件推挤,从料道302另一端送出,送出的工件在料槽301出口位置被下方气爪3031夹住尾座1001,由并第一直线往复运动机构3033运作,使得气爪3031向上料夹200侧移动,并由旋转机构3032实现对气爪3031作90度转向,至少爪头嵌入上料缺口208,而工件位于上料板202,经第一推杆气缸207缩短后,上料夹200复位,完成对工件的固定,实现上料(工件送入料道302的方式可采用人工逐一放置或振动盘振动上料均可)。

59.其中,定位机构400的工作原理为:第二直线往复运动机构携顶针4011下行,插入一插孔位置(原本顶针4011与插孔未同轴线设置,稍有偏差),顶针 4011的向下推挤,致使尖端插入插孔,形成对插孔及塑料芯座1000进行位置导正,在导正过程中,上料夹200打开,由下方夹持组件402夹持尾座1002形成初步的夹持固定。

60.夹持组件402的运动原理为:通过上下推拉第三滑块4028,使其上铰接着的第一传递臂4030和第二传递臂4031带动第一滑块4024和第二滑块4025在第一滑轨4022上作反向运动,实现第一夹头4026和第二夹头4027作张开或闭合。

61.其中,打孔机构500的工作原理为:通过第四直线往复运动机构504携机座501作垂直上下运动,带动控制电机502和其输出轴上的钻头503作同步运动,期间,控制电机502运行,致使钻头503作高速转动,使得钻头503插入定位机构400定位完成的一插孔1002内,给予其打孔,避免有堵塞物堵住插孔 1002。

62.其中,上线机构600的工作原理为:第一金属丝1003或第一金属丝1004 从绕线筒601上被放卷,依次经过第一校直单元605和第二校直单元606进行校直,期间由送线组件602实现牵引、输送。送线组件602通过第三推杆气缸 6023先压紧金属丝,再由第五直线往复运动机构携其向下推送,直至将金属丝插入尾座1001上的对应插孔1002内并部分伸出,插孔1002上方的金属丝由剪线组件603完成裁切、下方由固定组件604稳定裁切时的金属丝。其中,由剪线组件603完成裁切金属丝动作,工作原理为:第六直线往复运动机构携气动剪刀6033前移,靠近金属丝,致使金属丝位于气动剪刀6033的剪钳之间,给予气动剪刀6033供气,收拢剪钳,完成金属丝裁切。其中,由固定组件604完成对裁切时的夹持固定,工作原理为:第七直线往复运动机构携调节板6047下移,呈倒“八”字状的第一导向孔6048和第二导向孔6049牵引第一导柱6045 和第二导柱6046,使第六滑块6043和第七滑块6044在第五滑轨6042上作滑动,且相互靠拢,实现第三夹头6050作夹紧动作。

63.其中,弯折组件700的工作原理为:部分伸出插孔1002下方的第一金属丝第一金属丝1003或第一金属丝1004被相互靠拢的第一夹持部708和第二夹持部709夹持固定,再由下方也作水平移动的折弯部710去撞击金属丝,从而使呈直线状的金属丝被弯折,形成“l”状的第一灯脚1005和第二灯脚1006,完成折线操作。第八直线往复运动机构控制滑台703在第六滑轨702上作往复滑动;第九直线往复运动机构控制第八滑块705在第七滑轨704上作往复滑动;第十直线往复运动机构控制第九滑块706在第七滑轨704上作往复滑动;第十一直线往复运动机构控制第十滑块707在第七滑轨704上作往复滑动。

64.其中,下料机构800的工作原理为:通过第四推杆气缸802顶推滑轮206,打开上料夹200,使得工件从上料夹200落出,掉入下料槽801,实现下料操作。

65.其中,上述提及的直线往复运动机构均可为推杆气缸,但不局限于推杆气缸,也可以是完成相同动作的机械结构。

66.本实用新型所涉及的灯泡塑料芯座自动装配设备,通过各机构联动,实现对灯泡塑料芯座进行上料、定位、打孔、上线、折线和下料操作,完成一系列自动装配,标准化程度高,装配快捷高效,整体功能完善,实用性强。

67.如无特殊说明,本实用新型中,若有术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系是基于实际所示的方位或位置关系,仅是为了便于描述本

实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此本实用新型中描述方位或位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以结合实施例,并根据具体情况理解上述术语的具体含义。

68.除非另有明确的规定和限定,本实用新型中,若有术语“设置”、“相连”及“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接连接,也可以通过中间媒介间接连接,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

69.以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本实用新型的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1