一种智能铆钉装置的制作方法

1.本实用新型涉及铆接领域,具体涉及一种智能铆钉装置。

背景技术:

2.铆钉枪是用于各类金属板材、管材等制造工业的紧固铆接,目前广泛地使用在汽车、航空、铁道、制冷、电梯、开关、仪器、家具、装饰等机电和轻工产品的铆接上。铆钉枪是为了解决金属薄板、薄管焊接时,螺母易熔,攻内螺纹易滑牙等缺点而开发的,它在铆接时不需要攻内螺纹,不需要焊接螺母,且铆接牢固效率高、使用方便快捷。

3.在现有技术中,无论铆钉枪或其它的铆钉装置,其铆钉的上料大多需要工人来进行,且现有的铆钉装置经常出现铆接出错的情况,难以实现智能铆钉过程。

技术实现要素:

4.本实用新型的目的在于针对现有技术的不足之处,提供一种智能铆钉装置,以达到上料、控制和铆接均实现自动化的目的。

5.本实用新型采用的技术方案为:一种智能铆钉装置,包括动力站装置和铆钉枪;

6.所述铆钉枪包括壳体、用于吸取铆钉的吸料机构、和用于为铆钉提供进料通道并对铆钉进行定位的进料定位机构;在所述壳体上设置有用于提供压缩气体和油液的气源机构、用于控制气源机构内的压缩气体输出的控制机构、用于利用气源机构提供的压缩气体和油液从而驱动铆接机构进行铆接的驱动机构、和用于拉断铆钉进行铆接的铆接机构;所述进料定位机构可转动地安装在所述驱动机构的一端;所述吸料机构安装在所述铆接机构上,且所述吸料机构与所述驱动机构固定连接,所述吸料机构与所述气源机构连接;所述铆接机构与所述驱动机构滑动连接;所述控制机构与所述气源机构连接;所述驱动机构与所述控制机构连接,且驱动机构与所述气源机构连接;

7.所述动力站装置包括机架和下料机构;所述下料机构安装在所述机架上,所述下料机构与所述进料定位机构连接;在所述机架上设置有振动盘;所述振动盘与所述下料机构连接;在所述机架上设置有增压泵;所述下料机构和所述气源组件均与所述增压泵连接。

8.进一步地,所述气源机构包括进气口、用于提供油液进行铆接的活塞组件、和用于提供连接位置的排气块;所述活塞组件安装在所述壳体上,所述进气口和排气块均安装在所述活塞组件上,所述进气口和所述排气块通过管路连接;所述控制机构和所述吸料机构均与所述排气块连接;在所述活塞组件内设置有用于放置油液的活塞腔室,所述活塞组件与所述驱动机构连接;所述进气口与所述增压泵通过管路连接。

9.进一步地,所述控制机构包括用于控制管路开闭的电磁阀、和用于对压缩气体的流动进行换向的气控阀;所述电磁阀和所述气动阀均安装在所述壳体内部,所述电磁阀与所述气控阀通过管路连接;所述电磁阀与所述气源机构通过管路连接,所述气控阀与所述驱动机构通过管路连接。

10.进一步地,所述吸料机构包括真空发生器和供气管;所述真空发生器安装在所述

铆接机构上,且真空发生器与所述驱动机构固定连接;所述供气管的一端与所述真空发生器连接,另一端与所述气源机构连接。

11.进一步地,所述驱动机构包括紧固块、弹簧组件和连接块;所述连接块固定安装在所述铆接机构上;所述弹簧组件的一端与所述连接块连接,另一端与所述紧固块连接;所述紧固块与所述壳体固定连接,所述紧固块与所述铆接机构滑动连接;在所述紧固块上对称设置有两个用于安装弹簧组件的杆腔;在所述紧固块的内部设置有用于安装铆接机构的活动腔;

12.所述驱动机构还包括环形块;在所述环形块上设置有用于安装所述进料定位机构的环形槽;在所述环形块内部设置有用于滑动安装所述铆接机构的连接通道。

13.进一步地,所述铆接机构包括料管、连接件、铆接管、铆接头和管套;所述料管与所述铆接管的一端通过连接件连接,所述铆接头安装在所述铆接管的另一端;所述管套套设在所述铆接管上安装有铆接头的一端上;所述料管与所述驱动机构固定连接,所述吸料机构安装在所述料管上。

14.进一步地,所述进料定位机构包括第一定位块和第二定位块;所述第一定位块可转动地安装在所述驱动机构上,所述第一定位块与所述第二定位块铰接;在所述第一定位块上设置有用于供铆接机构穿过的铆接通道,在所述第一定位块上设置有用于与所述驱动机构连接的安装槽位;

15.在所述第一定位块上设置有用于供铆钉进入的进料通道;在所述第一定位块上设置有用于对铆钉进行定位的限位部;在所述第一定位块上设置有用于连通所述进料通道和铆接通道的定位槽;所述第一定位块与所述下料机构在进料通道处通过管路连接。

16.进一步地,所述下料机构包括用于接收振动盘上的铆钉的导料组件、用于对导料组件上的铆钉进行下料的下料组件、和用于承接导料组件上的铆钉并将铆钉输送给铆钉枪的出料块;所述导料组件安装在所述机架上;所述下料组件安装在所述导料组件的出料端;所述下料组件与所述出料块连接,且下料组件位于出料块的进料端;所述出料块与所述进料定位机构通过管路连接;所述振动盘与所述导料组件连接;所述增压泵与所述下料组件连接。

17.进一步地,所述导料组件包括第一导料板和第二导料板;所述第一导料板和所述第二导料板间隔安装在所述机架上,以此在第一导料板和第二导料板之间形成供铆钉通过的间隙;

18.在所述第一导料板上设置有供导料组件穿过的第一槽位,在所述第二导料板上设置有供导料组件穿过的第二槽位,所述第一槽位的位置和所述第二槽位的位置相对应。

19.进一步地,所述下料组件包括气缸、固定块、推块和用于对导料组件的铆钉进行下料的限位件;所述固定块安装在所述机架上;在所述推块上设置有内腔,所述推块滑动安装在所述固定块的内腔中;所述气缸安装在所述固定块的侧边,且气缸的输出杆与所述推块固定连接;所述限位件安装在所述推块上;

20.在所述推块上设置有用于落料的第一下料口,在所述固定块上设置有用于落料的第二下料口,所述第一下料口的位置与所述第二下料口的位置相对应;

21.所述限位件包括第一限位块和第二限位块;所述第一限位块和所述第二限位块均安装在所述推块上;

22.所述第一限位块包括第一支杆、限位条和第一卡条;所述第一支杆安装在所述推块上,所述限位块和所述第一卡条均安装在所述第一支杆上;

23.所述第二限位块包括第二支杆和第二卡条;所述第二支杆安装在所述推块上,所述第二卡条安装在所述第二支杆上。

24.进一步地,在所述出料块内设置有用于落料的下料滑道;在所述出料块上设置有用于将所述下料滑道中的铆钉输送出去的出料口。

25.综上所述,本实用新型具有以下有益效果:本实用新型中,可通过动力站装置自动对铆钉进行下料,从而可以为铆钉枪的铆接提供铆钉,且动力站装置可以为铆钉枪提供压缩气体,从而驱动铆钉枪进行铆接工作,而铆钉枪可通过产生真空从而将铆钉吸取进来,以此达到进料的效果,且能以此对各种材质的铆钉进行进料,从而提高智能铆钉装置的使用效果,且本实用新型智能控制铆钉的进料和铆接,以此保证智能铆钉装置的工作状态;并最终实现智能铆钉装置的上料、控制和铆接的自动化。

附图说明

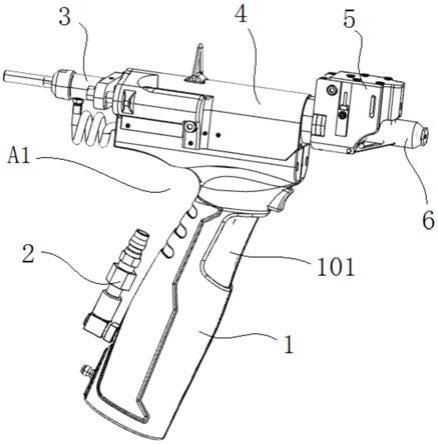

26.图1是本实用新型铆钉枪的结构示意图;

27.图2是本实用新型铆钉枪内部的结构示意图;

28.图3是本实用新型驱动机构的结构示意图;

29.图4是本实用新型铆钉枪的局部剖视图;

30.图5是本实用新型吸料机构、驱动机构和铆接机构的剖视图;

31.图6是本实用新型铆接机构的结构示意图;

32.图7是本实用新型铆接机构的剖视图;

33.图8是本实用新型进料定位机构的结构示意图;

34.图9是本实用新型进料定位机构另一视角的结构示意图;

35.图10本实用新型进料定位机构的剖视图;

36.图11是本实用新型进料定位机构与环形块的机构示意图;

37.图12是本实用新型进料定位机构与环形块的爆炸示意图;

38.图13是本实用新型动力站装置的结构示意图;

39.图14是本实用新型下料机构与增压泵的结构示意图;

40.图15是本实用新型下料机构的结构示意图;

41.图16是本实用新型下料机构另一视角的结构示意图;

42.图17使本实用新型下料组件的结构示意图;

43.图18是本实用新型限位件的结构示意图。

44.其中,a1、铆钉枪;b1、动力站装置;1、壳体;101、手柄部;2、气源机构;201、活塞组件;202、进气口;203、排气块;204、活塞腔室;3、吸料机构;301、真空发生器;4、驱动机构;401、连接块;402、弹簧组件;403、紧固块;404、活动腔;405、杆腔;406、环形块;407、环形槽;408、连接通道;5、进料定位机构;501、第一定位块;502、第二定位块;503、进料通道;504、铆接通道;505、定位槽;506、限位部;507、安装槽位;508、螺纹孔;6、铆接机构;601、料管;602、连接件;603、铆接管;604、铆接头;605、管套;7、控制机构;701、电磁阀;702、气控阀;8、机架;9、下料机构;10、振动盘;11、增压泵;12、铆钉;91、导料组件;92、下料组件;93、出料块;

911、第一导料板;912、第二导料板;921、气缸;922、固定块;923、推块;924、第一限位块;925、第二限位块;931、出料口;932、下料滑道;9221、内腔;9231、第一下料口;9241、第一支杆;9242、限位条;9243、第一卡条;9251、第二支杆;9252、第二卡条。

具体实施方式

45.下面结合附图实施例对本实用新型进一步说明。

46.如图1

‑

4、图13所示,本实用新型提供了一种智能铆钉装置,智能铆钉装置,包括动力站装置a1和铆钉枪b1;其中,动力站装置用于对铆钉自动进行下料,从而可以为铆钉枪的铆接提供铆钉,且动力站装置可以为铆钉枪提供压缩气体,从而驱动铆钉枪进行铆接工作。

47.所述铆钉枪a1包括壳体1、吸料机构3和进料定位机构5;在所述壳体1上设置有气源机构2、控制机构7、驱动机构4和铆接机构6;所述进料定位机构5可转动地安装在所述驱动机构4的一端;所述吸料机构3安装在所述铆接机构6上,且所述吸料机构3与所述驱动机构4固定连接,所述吸料机构3与所述气源机构2连接,所述控制机构7与所述气源机构2连接,所述驱动机构4与所述控制机构7连接;所述驱动机构4与所述控制机构7连接,且驱动机构4与所述气源机构2连接;其中,壳体1上形成用于供使用者手握住的手柄部101,并在手柄部101上设置按钮,通过壳体1手柄部101上的按钮,以此驱动改变驱动机构内部的压强,从而使铆接机构进行伸缩,并以此进行铆钉的铆接;所述气源机构2用于与增压泵11通过管路连接,以此为智能铆钉装置的铆接驱动提供压缩气体,而控制机构7用于控制气源机构2内的压缩气体的输出,包括控制压缩气体的流动换向,从而控制压缩气体进入驱动机构4内部的位置,并以此让驱动机构4可以驱动铆接机构6往复移动,从而使铆接机构6对铆钉进行拉断铆接,而吸料机构3用于产生真空,以此将铆钉从下料机构9处吸取到进料定位机构5处,再经过进料定位机构5的定位,可让铆钉保持在一种水平状态,从而让铆接机构6对铆钉进行拉断,以此完成铆接,且拉断的钉尾再通过吸料机构3吸取排放出去,通过上述设置可实现智能铆钉装置的自动上料和铆接,可保证智能铆钉装置的工作状态及工作效率,且本实用新型中,由吸料机构3产生真空,以此将铆钉吸取进来,从而可以适应各种材质的铆钉,并适应多种使用环境,且可提高智能铆钉装置的使用效果。

48.所述动力站装置包括机架8和下料机构9;所述下料机构9安装在所述机架8上,所述下料机构9与所述进料定位机构5连接;其中,铆钉从下料机构9的出料块93中整齐输送出来,然后输送至铆钉枪a1第一定位块501的进料通道503中,接着通过真空发生器将其吸取进去,从而进行铆接。

49.在所述机架8上设置有振动盘10;所述振动盘10与所述下料机构9连接;所述振动盘10与所述导料组件91连接,振动盘10用于整理铆钉12,使铆钉12可以整齐规律地输送出去。

50.在所述机架8上设置有增压泵11;所述下料机构9和所述气源组件2均与所述增压泵11连接;所述增压泵11与所述下料组件92的气缸921连接,以此为气缸921及铆钉枪a1提供气源,使其可以稳定进行工作。

51.如图2

‑

4所示,所述气源机构2包括进气口202、活塞组件201、和排气块203;所述活塞组件201安装在所述壳体1上,所述进气口202和排气块203均安装在所述活塞组件201上,所述控制机构7和所述吸料机构3均与所述排气块203连接;在所述活塞组件201内设置有用

于放置油液的活塞腔室204,所述活塞组件201与所述驱动机构4连接;其中,所述进气口202与增压泵11通过连接管进行连接,从而可以为排气块203上连接的部件提供气体,而活塞组件201可将活塞腔室204内部的油液压至驱动机构4的紧固块403内部,从而为铆钉枪a1提供驱动液体,所述排气块203用于为各部件提供安装位置,从而使其可以与进气口202连接,从而获取压缩气体。

52.其中,压缩气体用于铆接机构对铆钉的铆接,而油液用于在铆接机构铆接完成后对其进行复位,以此可以让铆接机构可以往复移动,从而保证铆接工作。

53.如图3、图4所示,所述控制机构7包括电磁阀701和气控阀702;所述电磁阀701和所述气动阀均安装在所述壳体1内部,所述电磁阀701与所述气控阀702通过连接管连接;所述电磁阀701与所述气源机构2通过连接管连接,所述气控阀702与所述驱动机构4通过连接管连接;其中,电磁阀701用于控制连接管的开闭,从而控制排气块203内压缩气体的排除,而气控阀702可以设置为换向阀,以此对连接管内的气体进行换向,从而控制驱动组件内部的压力,并以此控制铆接机构6的伸缩,从而实现对铆钉的拉断铆接。

54.所述吸料机构3包括真空发生器301和供气管;所述真空发生器301安装在所述铆接机构6上,且真空发生器301与所述驱动机构4固定连接;所述供气管的一端与所述真空发生器301连接,另一端与所述气源机构2连接;其中,通过真空发生器301在铆接机构6内部产生真空,从而可以将铆钉从下料机构9处吸取到进料定位机构5内部进行定位,以此实现铆钉的进料,且在铆钉进入到进料定位机构内部后,可通过真空发生器产生的吸力,对其进行固定,防止由于惯性或者碰撞掉落出去,可以此保证铆钉的铆接稳定。

55.在本实用新型中,通过真空来对铆钉进行进料,可适应各种材质的铆钉,且能以此让铆钉枪a1适应各种环境,并提高铆钉枪a1的使用效果。

56.如图3

‑

5所示,所述驱动机构4包括紧固块403、弹簧组件402和连接块401;所述连接块401固定安装在所述铆接机构6上;所述弹簧组件402的一端与所述连接块401连接,另一端与所述紧固块403连接;所述紧固块403与所述壳体1固定连接,所述紧固块403与所述铆接机构6滑动连接;在所述紧固块403上对称设置有两个用于安装弹簧组件402的杆腔405;在所述紧固块403的内部设置有用于安装铆接机构6的活动腔404;其中,铆接机构6可以在活动腔404内往复移动,从而实现铆钉的铆接,杆腔405通过连接管与活塞组件201内部的活塞腔室204连通,以此将活塞腔室204内的油液输送到杆腔405及活动腔404内部,活动腔404通过连接管与气控阀702连接,以此将压缩气体输送到活动腔404内部,其中,通过油液及压缩气体来改变杆腔405内以及活动腔404内的压强,从而可以驱动铆接机构6的往复移动,以此进行铆接,其中,压缩气体用于驱动铆接机构进行铆接,并在铆接过程中拉伸弹簧组件402,而油液则用于铆接机构的复位,且也可加速弹簧组件402复位,以此实现铆接机构6在驱动机构4上的往复移动。

57.如图11、图12所示,所述驱动机构4还包括环形块406;在所述环形块406内部设置有连接通道408,连接通道408用于供铆接机构6进行移动;在所述环形块406上设置有环形槽407,环形槽407用于提供位置安装进料定位机构5,并使进料定位机构5可以在环形槽407上进行转动,从而调节进料定位机构5的位置,使其可以适应铆接环境,不会在铆接时与其它物品产生碰撞,从而影响工作。

58.如图5

‑

7所示,所述铆接机构6包括料管601、连接件602、铆接管603、铆接头604和

管套605;所述料管601与所述铆接管603的一端通过连接件602连接,所述铆接头604安装在所述铆接管603的另一端;所述管套605套设在所述铆接管603上安装有铆接头604的一端上;所述料管601与所述驱动机构4固定连接,所述吸料机构3安装在所述料管601上;其中,铆接机构6通过往复伸缩移动,从而对铆钉进行拉断,实现铆接,在铆接机构6移动过程中,管套605会逐渐将进料定位机构5上的铆钉的钉尾卡入前端的孔位中,并可通过真空发生器产生的吸力,使铆钉可以稳定放在铆接机构上,接着再通过铆接头604将铆钉的钉尾拉断,从而完成铆接,而拉断后的钉尾会在真空发生器301产生的真空吸力下,从料管601处排到铆钉枪a1外部,以此完成铆钉的铆接以及钉尾的排料。

59.如图8

‑

12所示,所述进料定位机构5包括第一定位块501和第二定位块502;所述第一定位块501可转动地安装在所述驱动机构4上,所述第一定位块501与所述第二定位块502铰接;在所述第一定位块501上设置有铆接通道504,铆接通道504用于为铆接机构6的移动提供位置。

60.在所述第一定位块501上设置有安装槽位507,安装槽位507用于安装驱动机构4的环形块406,其中,在所述第一定位块501上设置有至少一个螺纹孔508,所述螺纹孔508连通所述安装槽位507,通过螺钉可以穿过螺纹孔508并抵在环形块406的环形槽407处,以此实现环形块406与第一定位块501的固定连接,且在需要调节进料定位机构5的位置时,可通过拧开螺钉,从而松开进料定位机构5与驱动机构4的固定连接,并以此让进料定位机构5在环形块406上转动,以此相应调节进料定位机构5的位置,防止在使用过程中,进料定位机构5的安装位置不能调节,从而在铆接时出现进料定位机构5与物品相碰撞,影响铆接工作。

61.进一步地,在所述第一定位块501上设置有用于供铆钉进入的进料通道503;在所述第一定位块501上设置有用于对铆钉进行定位的限位部506;在所述第一定位块501上设置有定位槽505,以连通所述进料通道503和铆接通道504;其中,通过真空发生器301产生的吸力,以此将铆钉从下料机构9经进料通道503处吸取进来,并使铆钉沿着进料通道503移动到限位部506处,通过限位部506对铆钉钉头的限位,从而使其可以逐渐转动,最终水平放置在第一定位块501和第二定位块502之间,以此在铆接机构6水平往复移动过程中,可以卡入管套605内部,并通过铆接头604对铆钉进行拉断。

62.进一步地,还可在第二定位块502上部设置有磁铁块509,以此进一步对铁质铆钉进行固定,使其可以水平稳定放置在第一定位块501和第二定位块502之间,以此提供另一种固定方式,即在铆钉为铁质材料时,可通过磁铁块509配合真空发生器对铆钉进行固定。

63.本实用新型中,铆钉枪a1可通过真空发生器301产生真空,从而将铆钉从进料通道503处吸取进来,以此达到进料的效果,且能以此对各种材质的铆钉进行进料,从而提高铆钉枪a1的使用效果,接着通过限位部506的限位,可使铆钉水平放置在进料定位机构5内部,然后通过铆接机构6对铆钉进行拉断,以此实现铆接,而拉断后的钉尾,可在真空发生器301的作用下,从料管601处排放出去,以此实现铆钉的智能上料及铆接,并完成铆钉的智能化控制,且可以此保证铆钉枪a1的工作状态。

64.如图13、图14所示,所述下料机构9包括导料组件91、下料组件92、和出料块93;所述导料组件91安装在所述机架8上;所述下料组件92安装在所述导料组件91的出料端;所述下料组件92与所述出料块93连接,且下料组件92位于出料块93的进料端;其中,所述导料组件91可与振动盘10连接,用于接收振动盘10整理出来的铆钉12,或者通过人工将铆钉12整

理放置到导料组件91上,然后通过下料组件92对导料组件91上的铆钉12进行下料,即让铆钉12按照一定时间间隔、有规律地落到出料块93中,所述出料块93与所述铆钉枪a1的第一定位块通过管路连接,以此让铆钉12可以经过出料块93,然后输送至铆钉枪a1的进料定位机构中进行铆钉,从而以此铆钉12的智能下料,并可以此代替人工,提高工作效率。

65.如图15所示,所述导料组件91包括第一导料板911和第二导料板912;所述第一导料板911和所述第二导料板912倾斜且间隔安装在所述机架8上,以此在第一导料板911和第二导料板912之间形成供铆钉12通过的间隙,从而让铆钉12可以整齐排列在间隙中,并以此输送下去,且第一导料板911和第二导料板912通过螺栓安装到机架8加,因此上述间隙可以调节,从而可以此适应不同尺寸的铆钉12。

66.进一步地,在所述第一导料板911上设置有供导料组件91穿过的第一槽位,在所述第二导料板912上设置有供导料组件91穿过的第二槽位,所述第一槽位的位置和所述第二槽位的位置相对应;第一槽位和第二槽位用于提供位置,使第一限位块924和第二限位块925可以穿过槽位,从而控制导料组件91上铆钉12的落料。

67.如图15

‑

5所示,所述下料组件92包括气缸921、固定块922、推块923和用于对导料组件91的铆钉12进行下料的限位件;所述固定块922安装在所述机架8上;在所述推块923上设置有内腔9221,所述推块923滑动安装在所述固定块922的内腔9221中;所述气缸921安装在所述固定块922的侧边,且气缸921的输出杆与所述推块923固定连接;所述限位件安装在所述推块923上;其中,所述气缸921用于驱动推块923,使推块923可以在固定块922的内腔9221中往复移动,从而使限位件也相应进行移动,以此让限位件可以将导料组件91中的铆钉12一个个输送下去,从而实现对铆钉12的下料。

68.进一步地,在所述推块923上设置有用于落料的第一下料口9231,在所述固定块922上设置有用于落料的第二下料口,所述第一下料口9231的位置与所述第二下料口的位置相对应;第一下料口9231位于第二下料口的上方,且第一下料口9231对应导料组件91的下料端口,以此承接落下来的铆钉12,而第二下料口下端对应下料滑道932,从而使铆钉12顺着第二下料口落到下料滑道932处,并经下料滑道932输送到铆钉枪a1处。

69.如图18所述,所述限位件包括第一限位块924和第二限位块925;所述第一限位块924和所述第二限位块925均安装在所述推块923上;其中,所述第一限位块924包括第一支杆9241、限位条9242和第一卡条9243;所述第一支杆9241安装在所述推块923上,所述限位块和所述第一卡条9243均安装在所述第一支杆9241上;所述第二限位块925包括第二支杆9251和第二卡条9252;所述第二支杆9251安装在所述推块923上,所述第二卡条9252安装在所述第二支杆9251上;其中,铆钉12由导料组件91上部移动下来,接着由第二卡条9252拦截住,使其依次排列上去,而在需要下料的时候,通过气缸921驱动推块923,使第二卡条9252往右移开位置(以图18视角为例),同时让第一卡条9243向左移动过来拦截住铆钉12,让铆钉12刚好移动下来一个位置,此时,第一卡条9243和第二卡条9252之间限制有一个铆钉12,接着推块923往回移动,以此让第二卡条9252再移回原位,让第一卡条9243移开位置,此时第一卡条9243和第二卡条9252之间的铆钉12便会掉落到第一下料口9231处,且沿着下料滑道932输送到相应位置;而通过第一限位块924和第二限位块925的往复移动,可以对导料组件91上的铆钉12一一对应下料,同时,第一卡条9243和第二卡条9252为尖刺状,使其更加容易将两个铆钉12间隔开,从而保证铆钉12的正常下料,而限位条9242用于保证铆钉12可以

钉头朝下地落到下料滑道932中,并保持这个角度输送出去。

70.如图15所示,在所述出料块93内设置有下料滑道932;在所述出料块93上设置有出料口931;其中,下料滑道932用于承接第一下料口9231和第二下料口处落下来的铆钉12,并在出料口931处将铆钉12输送到铆钉枪a1处,以此完成铆钉12的下料。

71.本实用新型中,可通过动力站装置自动对铆钉进行下料,从而可以为铆钉枪的铆接提供铆钉,且动力站装置可以为铆钉枪提供压缩气体,从而驱动铆钉枪进行铆接工作,而铆钉枪可通过产生真空从而将铆钉吸取进来,以此达到进料的效果,且能以此对各种材质的铆钉进行进料,从而提高智能铆钉装置的使用效果,且本实用新型智能控制铆钉的进料和铆接,以此保证智能铆钉装置的工作状态;并最终实现智能铆钉装置的上料、控制和铆接的自动化。

72.以上所述仅为本实用新型的较佳实施方式,本实用新型并不局限于上述实施方式,在实施过程中可能存在局部微小的结构改动,如果对本实用新型的各种改动或变型不脱离本实用新型的精神和范围,且属于本实用新型的权利要求和等同技术范围之内,则本实用新型也意图包含这些改动和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1