一种基于形状识别的宽厚板优化剪切方法

1.本发明涉及宽厚板轧制自动控制技术领域,具体涉及一种基于形状识别的宽厚板优化剪切方法。

背景技术:

2.宽厚板广泛应用于船舰、桥梁、锅炉、容器、石油化工、工程机械及国防建设等方面,在生产过程中,由于其生产工艺的复杂性,使得轧制成品的平面形状偏离矩形形状,这就需要剪切工序对其进行进一步加工。而剪切线操作复杂,多数情况需要工人目测并结合生产经验判断母板长度、侧弯大小和切头位置,容易导致短尺和粗分错误等现象。

3.近些年通信技术和智能控制技术的快速发展,宽厚板形状识别系统的精度也越来越高。双目视觉检测方法消除了宽厚板传输过程中辊道振动对检测精度的影响;三线阵相机组检测方法消除了宽厚板传输过程中横向位移对检测精度的影响;通过线阵相机获取宽厚板表面激光线,实现了端点坐标匹配和宽厚板轮廓提取。但是与形状识别系统配合应用的宽厚板剪切线切头、粗分的优化剪切系统还尚未投入实际生产。

技术实现要素:

4.针对现有技术的不足,本发明提出一种基于形状识别的宽厚板优化剪切方法,包括:

5.步骤1:采集待剪切宽厚板的图像,并根据宽厚板的图像信息提取宽厚板边缘轮廓的数据点;

6.步骤2:根据宽厚板的切头长度、切尾长度计算宽厚板的有效长度l

e

;

7.l

e

=l

l

‑

l

h

‑

l

t

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

8.式中,l

e

表示宽厚板的有效长度,l

l

表示宽厚板的实际测量长度,l

h

表示宽厚板需要剪切的头部长度,l

t

表示宽厚板需要剪切的尾部长度;

9.步骤3:根据宽厚板边缘轮廓的数据点计算宽厚板的侧弯量和有效宽度;

10.步骤4:根据宽厚板的平面形状特征和子板的订单信息制定优化剪切策略。

11.所述步骤3包括:

12.步骤3.1:从宽厚板边缘轮廓的数据点中提取表示宽厚板两条侧边的数据点,其中同一侧轮廓的数据点依次保存在同一个集合中,得到包含一侧轮廓数据点的集合a、包含另一侧轮廓数据点的集合b;

13.步骤3.2:从集合a中等间距提取n个数据点作为左侧轮廓的采样点,并依次保存在集合 a'中;

14.步骤3.3:根据集合a'中第一个采样点和最后一个采样点确定一条直线l

l

,记为 ax+by+c=0,其中a、b、c为直线l

l

的系数;

15.步骤3.4:根据公式(2),以遍历方式计算集合a'中除第一个采样点和最后一个采样点之外的其他所有采样点到直线l

l

的距离偏差分别记为

[0016][0017]

式中,(x

j

,y

j

)表示第j个采样点;

[0018]

步骤3.5:统计中绝对值最大的距离偏差作为宽厚板左侧的侧弯量c

l

,并记录c

l

对应的采样点坐标为(x

l

,y

l

);

[0019]

步骤3.6:从集合b中等间距提取n个数据点作为右侧轮廓的采样点,并依次保存在集合 b'中;

[0020]

步骤3.7:根据集合b'中的所有采样点,重复步骤3.3~步骤3.5确定出距离偏差的绝对值中最大的距离偏差作为宽厚板右侧的侧弯量c

r

,并记录c

r

对应的采样点坐标为(x

r

,y

r

);

[0021]

步骤3.8:判断宽厚板的类型并确定有效宽度:若c

l

<0且c

r

<0,则定义宽厚板为左侧弯钢板,其有效宽度w

in

为点(x

r

,y

r

)到直线l

l

的距离;若c

l

>0且c

r

>0,则定义宽厚板为右侧弯钢板,其有效宽度w

in

为点(x

l

,y

l

)到直线l

r

的距离;若c

l

>0且c

r

<0,则定义宽厚板为狗骨形钢板,其有效宽度w

in

为点(x

l

,y

l

)到(x

r

,y

r

)的距离;若c

l

<0且c

r

>0,则定义宽厚板为鼓形钢板,其有效宽度w

in

为直线l

l

到l

r

的距离。

[0022]

所述步骤4包括:

[0023]

步骤4.1:根据子板的订单信息确定待剪切宽厚板的需求宽度w

r

,利用公式(3)计算待剪切宽厚板的需求长度l

r

:

[0024][0025]

式中,表示订单中每个子板的长度,表示取样长度,m表示订单信息中子板的总个数;

[0026]

步骤4.2:若宽厚板长度特征满足l

e

<l

r

且宽度特征满足w

in

>w

r

,则剪切策略为:首先按照切头长度l

h

裁剪宽厚板的头部,然后按照订单信息上的每块子板的剪切要求依次剪切前 m

‑

1块子板,舍弃最后一块子板,所述剪切要求包括剪切尺寸要求和剪切余量要求;

[0027]

步骤4.3:若宽厚板长度特征满足l

e

<l

r

且宽度特征满足w

in

≤w

r

,则剪切策略为:首先按照切头长度l

h

裁剪宽厚板的头部,然后根据订单信息上的前m

‑

1块子板的剪切要求确定粗分位置;

[0028]

步骤4.4:若宽厚板长度特征满足l

r

≤l

e

<(l

r

+子板余量[0])且宽度特征满足w

in

>w

r

,则剪切策略为:不进行任何剪切操作,其中,子板余量[0]表示订单信息上第一块子板的剪切余量;

[0029]

步骤4.5:若宽厚板长度特征满足l

r

≤l

e

<(l

r

+子板余量[0])且宽度特征满足w

in

≤w

r

,则剪切策略为:不进行自动剪切操作,宽厚板从生产线上下线后可以进行人工火切;

[0030]

步骤4.6:若宽厚板长度特征满足l

e

≥(l

r

+子板余量[0])且宽度特征满足w

in

>w

r

,则剪切策略为:首先按照切头长度l

h

裁剪宽厚板的头部,然后判断c

l

和c

r

数值是否大于阈值t,若c

l

≤t或c

r

≤t,则不再进行任何剪切操作;若c

l

>t且c

r

>t时满足 l

e

<(l

r

+子板余量[子板数

‑

1]),则不再进行任何剪切操作,其中子板余量[子板数

‑

1]表示订单信息上最后一块子板的剪切余量,若c

l

>t且c

r

>t时满足l

m

≥l

r

+子板余量[子板数

‑

1],则根据订单信息上

的m块子板的剪切要求确定粗分位置;

[0031]

步骤4.7:若宽厚板长度特征满足l

e

≥(l

r

+子板余量[0])且宽度特征满足w

in

≤w

r

,则剪切策略为:首先按照切头长度l

h

裁剪宽厚板的头部,若满足l

e

<(l

r

+子板余量[子板数

‑

1]),则不再进行任何剪切操作,其中子板余量[子板数

‑

1]表示订单信息上最后一块子板的剪切余量,若满足l

m

≥l

r

+子板余量[子板数

‑

1],则根据订单信息上的m块子板的剪切要求确定粗分位置。

[0032]

所述根据订单信息上的前m

‑

1块子板的剪切要求确定粗分位置,具体表述为:

[0033]

s1:令m=1,根据订单信息上前m块子板的剪切尺寸要求确定第m块子板在长度方向上的剪切位置x

m

,根据剪切位置x

m

将切头后的宽厚板预划分为两部分,分别定义为子宽厚板q1、q2;

[0034]

s2:根据子宽厚板q1的轮廓数据点计算子宽厚板q1的有效宽度

[0035]

s3:根据订单信息上前m块子板的剪切要求确定子宽厚板q1的需求宽度

[0036]

s4:根据子宽厚板q2边缘轮廓的数据点计算子宽厚板q2的有效宽度

[0037]

s5:根据订单信息上第(m+1)~(m

‑

m

‑

1)块子板的剪切要求确定子宽厚板q2的需求宽度

[0038]

s6:若满足且则将剪切位置x

m

作为切头后的宽厚板的粗分位置,按照剪切位置x

m

将宽厚板剪切为两部分,否则执行步骤s7;

[0039]

s7:如果或令m的取值加1,并重复步骤s1~s6直到找到宽厚板的粗分位置或m≥(m

‑

1)时停止运行。

[0040]

所述根据订单信息上的m块子板的剪切要求确定粗分位置,具体表述为:

[0041]

1)令g=1,根据订单信息上前g块子板的剪切尺寸要求确定第g块子板在长度方向上的剪切位置x

g

,根据剪切位置x

g

将切头后的宽厚板预划分为两部分,分别定义为子宽厚板 g1、g2;

[0042]

2)根据子宽厚板g1边缘轮廓的数据点计算子宽厚板g1的有效宽度

[0043]

3)根据订单信息上前g块子板的剪切要求确定子宽厚板g1的需求宽度

[0044]

4)根据子宽厚板g2边缘轮廓的数据点计算子宽厚板g2的有效宽度

[0045]

5)根据订单信息上第(m+1)~(m

‑

m)块子板的剪切要求确定子宽厚板g2的需求宽度

[0046]

6)若满足且则将剪切位置x

g

作为切头后的宽厚板的粗分位置,按照剪切位置x

g

将宽厚板剪切为两部分,否则执行步骤7);

[0047]

7)如果或令g的取值加1,并重复步骤1)~6)直到找到宽厚板的粗分位置或g≥m时停止运行。

[0048]

本发明的有益效果是:

[0049]

本发明提出了一种基于形状识别的宽厚板优化剪切方法,直接获取高速运行的宽厚板轮廓,根据提取的轮廓数据点计算宽厚板的有效长度、侧弯量和有效宽度,并制定优化

剪切策略,快速精确的对每一块钢板进行决策,包括根据平面形状特点判断该钢板是否需要下线火切,避免不需要的加工处理,还可以自动计算钢板粗分位置,结合激光测速仪精确剪切可以提高成材率,节省人工及管理成本,进而提高剪切线的经济效益。

附图说明

[0050]

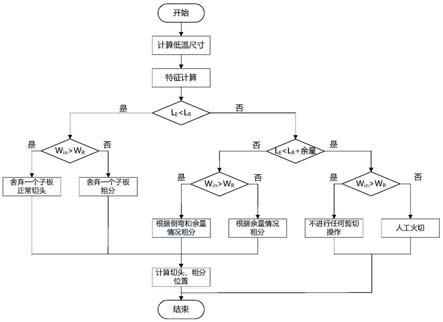

图1为本发明中基于形状识别的宽厚板优化剪切方法流程图;

[0051]

图2为本发明中形状识别设备安装示意图;

[0052]

图3为本发明中轮廓数据点存储方式示意图;

[0053]

图4为本发明中左侧弯宽厚板示意图;

[0054]

图5为本发明中右侧弯宽厚板示意图;

[0055]

图6为本发明中狗骨形宽厚板示意图;

[0056]

图7为本发明中鼓形宽厚板示意图。

具体实施方式

[0057]

下面结合附图和具体实施实例对发明做进一步说明。

[0058]

如图1所示,一种基于形状识别的宽厚板优化剪切方法,包括:

[0059]

步骤1:采集待剪切宽厚板的图像,并根据宽厚板的图像信息提取宽厚板边缘轮廓的数据点;

[0060]

利用宽厚板形状识别设备采集4300mm宽厚板产线上高速运行的宽厚板的图像,形状识别设备安装在热矫直机出口处,并在切头剪入口处安装激光测速仪,形状识别设备主要包括三个轮廓检测仪、激光测速仪、冷却防护箱、专用镜头及遮光罩、减震架等,图中轮廓检测仪a、轮廓检测仪b、轮廓检测仪l

‑

r同时对同一块宽厚板进行采集,以确保获得每块宽厚板的整个图像信息,安装示意图如图2所示,轮廓检测仪由线阵ccd相机和高清成像光源构成,用于采集宽厚板图像,为应对宽厚板现场复杂多变的生产环境,用遮光罩对轮廓检测仪的相机镜头进行保护,利用冷却防护箱保持测头内恒温,并用减震架吸收和减缓外部的冲击或震动。通过激光测速仪对宽厚板速度进行测量,用于计算宽厚板的长度。通过以太网将每块宽厚板的图像信息传输到切头剪的优化剪切服务器,所述优化剪切服务器用于根据本发明提供的优化剪切方法编写自动剪切程序。

[0061]

本实施方式中形状识别设备中各元器件型号为:线阵ccd相机为neu

‑

pg30110,高速成像光源为neu

‑

pg30111,冷却防护箱为neu

‑

pg30010,专用镜头及遮光罩为 neu

‑

pg30113,优化剪切服务器采用windows server 2012 r2服务器系统基于c#实现软件开发。激光测速仪采集到的速度信息通过速度采集卡传输给上位机进行存储,线阵ccd相机采集到的图像信息通过图像采集卡传输给上位机进行存储,提供优化剪切服务器所需现场数据。

[0062]

优化剪切服务器在接收到宽厚板的位置信号后读取宽厚板的编号以及子板的订单信息,所述子板的订单信息包括每块子板的编号,每块宽厚板上预分割的子板数量,以及每块子板的尺寸;

[0063]

当热矫直机咬钢时,形状识别设备收到此块宽厚板的编号等信息,并保存热矫直机出口处的高温计测量的温度,一般为600℃左右;此块宽厚板在冷床上缓慢移动并冷却相

应的时间后,被传输到切头剪位置为切头工作做准备,此时切头剪处的高温计对其进行测量,并传输给优化剪切服务器,此时宽厚板经冷却后的温度大约为150℃,因此需要通过温降补偿算法将形状识别设备记录的高温下的测量尺寸转换为优化剪切时的低温下的尺寸,具体转换公式如下:

[0064][0065]

式中,c

l

为转换后的低温尺寸,c

h

为形状识别设备识别的高温尺寸,t

h

为热矫直机出口温度,t

l

为切头剪入口温度,λ为和材料有关的温度系数。

[0066]

步骤2:根据宽厚板的切头长度、切尾长度计算宽厚板的有效长度l

e

;

[0067]

l

e

=l

l

‑

l

h

‑

l

t

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0068]

式中,l

e

表示宽厚板的有效长度,l

l

表示宽厚板的实际测量长度,也就是低温尺寸中的长度值,l

h

表示宽厚板需要剪切的头部长度,l

t

表示宽厚板需要剪切的尾部长度;

[0069]

例如钢种为zqsqk、编号为h20406307160的宽厚板,计划长度、宽度和厚度分别为 37.56m、2274.81mm和10.93mm,其中长度和宽度经温降补偿后分别为37573.00mm和 2303.49mm,计划切头长度和切尾长度为491mm,所以此块钢板的有效长度l

e

=l

l

‑

l

h

‑

l

t

=37573.00

‑

491.00

‑

491.00=36591.00mm。

[0070]

优化剪切服务器中设置的数据点存储方式为:宽厚板头部轮廓的数据点存储100个,宽厚板尾部轮廓的数据点存储100个,侧边轮廓的数据点各存储200个,轮廓数据点存储方式的示意图如图3所示,宽厚板侧边轮廓数据点编号分别为101

‑

300和401

‑

600,其中,设定第 101

‑

300存储宽厚板左侧的轮廓数据,第401

‑

600存储宽厚板右侧的轮廓数据;

[0071]

步骤3:根据宽厚板边缘轮廓的数据点计算宽厚板的侧弯量和有效宽度,包括:

[0072]

步骤3.1:从宽厚板边缘轮廓的数据点中提取表示宽厚板两条侧边的数据点,这里的侧边是指的沿宽厚板长度方向的两条边,其中同一侧轮廓的数据点依次保存在同一个集合中,得到包含一侧轮廓数据点的集合a、包含另一侧轮廓数据点的集合b;

[0073]

步骤3.2:从集合a中等间距提取n个数据点作为左侧轮廓的采样点,并依次保存在集合 a'中,即集合a'中存储编号为101

‑

300的数据点;

[0074]

步骤3.3:根据集合a'中第一个采样点和最后一个采样点确定一条直线l

l

,记为ax+by+c=0,其中a、b、c为直线l

l

的系数;

[0075]

步骤3.4:根据公式(2),以遍历方式计算集合a'中除第一个采样点和最后一个采样点之外的其他所有采样点到直线l

l

的距离偏差分别记为

[0076][0077]

式中,(x

j

,y

j

)表示第j个采样点;

[0078]

步骤3.5:统计中绝对值最大的距离偏差作为宽厚板左侧的侧弯量c

l

,并记录c

l

对应的采样点坐标为(x

l

,y

l

);

[0079]

步骤3.6:从集合b中等间距提取n个数据点作为右侧轮廓的采样点,并依次保存在集合 b'中,即集合b'中存储编号为401

‑

600的数据点;

[0080]

步骤3.7:根据集合b'中的所有采样点,重复步骤3.3~步骤3.5确定出距离偏差的绝对值中最大的距离偏差作为宽厚板右侧的侧弯量c

r

,并记录c

r

对应的采样点坐标为(x

r

,y

r

);

[0081]

步骤3.8:判断宽厚板的类型并确定有效宽度:若c

l

<0且c

r

<0,则定义宽厚板为左侧弯宽厚板,其有效宽度w

in

为点(x

r

,y

r

)到直线l

l

的距离,如图4所示;若c

l

>0且c

r

>0,则定义宽厚板为右侧弯宽厚板,其有效宽度w

in

为点(x

l

,y

l

)到直线l

r

的距离,如图5所示;若c

l

>0且c

r

<0,则定义宽厚板为狗骨形宽厚板,其有效宽度w

in

为点(x

l

,y

l

)到(x

r

,y

r

)的距离,如图6所示;若c

l

<0且c

r

>0,则定义宽厚板为鼓形宽厚板,其有效宽度w

in

为直线 l

l

到l

r

的距离,如图7所示;

[0082]

根据步骤3的判断原理,表1给出了部分宽厚板的平面形状信息:

[0083]

表1宽厚板的平面形状信息表

[0084][0085]

步骤4:根据宽厚板的平面形状特征和子板的订单信息制定优化剪切策略,包括:

[0086]

步骤4.1:根据子板的订单信息确定待剪切宽厚板的需求宽度w

r

,利用公式(3)计算待剪切宽厚板的需求长度l

r

:

[0087][0088]

式中,表示订单中每个子板的长度,表示取样长度,m表示订单信息中子板的总个数;

[0089]

步骤4.2:若宽厚板长度特征满足l

e

<l

r

且宽度特征满足w

in

>w

r

,则剪切策略为:首先按照切头长度l

h

裁剪宽厚板的头部,然后按照订单信息上的每块子板的剪切要求依次剪切前 m

‑

1块子板,舍弃最后一块子板,所述剪切要求包括剪切尺寸要求和剪切余量要求;

[0090]

步骤4.3:若宽厚板长度特征满足l

e

<l

r

且宽度特征满足w

in

≤w

r

,则剪切策略为:首先按照切头长度l

h

裁剪宽厚板的头部,然后根据订单信息上的前m

‑

1块子板的剪切要求确定粗分位置;

[0091]

所述根据订单信息上的前m

‑

1块子板的剪切要求确定粗分位置,具体表述为:

[0092]

s1:令m=1,根据订单信息上前m块子板的剪切尺寸要求确定第m块子板在长度方向上的剪切位置x

m

,根据剪切位置x

m

将切头后的宽厚板预划分为两部分,分别定义为子宽厚

板q1、q2;

[0093]

s2:按照步骤3计算宽厚板的侧弯量和有效宽度的原理,根据子宽厚板q1边缘轮廓的数据点计算子宽厚板q1的有效宽度

[0094]

s3:根据订单信息上前m块子板的剪切要求确定子宽厚板q1的需求宽度

[0095]

s4:按照步骤3计算宽厚板的侧弯量和有效宽度的原理,根据子宽厚板q2边缘轮廓的数据点计算子宽厚板q2的有效宽度

[0096]

s5:根据订单信息上第(m+1)~(m

‑

m

‑

1)块子板的剪切要求确定子宽厚板q2的需求宽度

[0097]

s6:若满足且则将剪切位置x

m

作为切头后的宽厚板的粗分位置,按照剪切位置x

m

将宽厚板剪切为两部分,否则执行步骤s7;

[0098]

s7:如果或令m的取值加1,并重复步骤s1~s6直到找到宽厚板的粗分位置或m≥(m

‑

1)时停止运行。

[0099]

步骤4.4:若宽厚板长度特征满足l

r

≤l

e

<(l

r

+子板余量[0])且宽度特征满足w

in

>w

r

,则剪切策略为:不进行任何剪切操作,其中,子板余量[0]表示订单信息上第一块子板的剪切余量;

[0100]

步骤4.5:若宽厚板长度特征满足l

r

≤l

e

<(l

r

+子板余量[0])且宽度特征满足w

in

≤w

r

,则剪切策略为:不进行自动剪切操作,宽厚板从生产线上下线后可以进行人工火切;

[0101]

步骤4.6:若宽厚板长度特征满足l

e

≥(l

r

+子板余量[0])且宽度特征满足w

in

>w

r

,则剪切策略为:首先按照切头长度l

h

裁剪宽厚板的头部,然后判断c

l

和c

r

数值是否大于阈值t,若c

l

≤t或c

r

≤t,则不再进行任何剪切操作;若c

l

>t且c

r

>t时满足 l

e

<(l

r

+子板余量[子板数

‑

1]),则不再进行任何剪切操作,其中子板余量[子板数

‑

1]表示订单信息上最后一块子板的剪切余量,若c

l

>t且c

r

>t时满足l

m

≥l

r

+子板余量[子板数

‑

1],则根据订单信息上的m块子板的剪切要求确定粗分位置;

[0102]

所述根据订单信息上的m块子板的剪切要求确定粗分位置,具体表述为:

[0103]

1)令g=1,根据订单信息上前g块子板的剪切尺寸要求确定第g块子板在长度方向上的剪切位置x

g

,根据剪切位置x

g

将切头后的宽厚板预划分为两部分,分别定义为子宽厚板 g1、g2;

[0104]

2)按照步骤3计算宽厚板的侧弯量和有效宽度的原理,根据子宽厚板g1的轮廓数据点计算子宽厚板g1的有效宽度

[0105]

3)根据订单信息上前g块子板的剪切要求确定子宽厚板g1的需求宽度

[0106]

4)按照步骤3计算宽厚板的侧弯量和有效宽度的原理,根据子宽厚板g2的轮廓数据点计算子宽厚板g2的有效宽度

[0107]

5)根据订单信息上第(m+1)~(m

‑

m)块子板的剪切要求确定子宽厚板g2的需求宽度

[0108]

6)若满足且则将剪切位置x

g

作为切头后的宽厚板的粗分位置,按

照剪切位置x

g

将宽厚板剪切为两部分,否则执行步骤7);

[0109]

7)如果或令g的取值加1,并重复步骤1)~6)直到找到宽厚板的粗分位置或g≥m时停止运行。

[0110]

步骤4.7:若宽厚板长度特征满足l

e

≥(l

r

+子板余量[0])且宽度特征满足w

in

≤w

r

,则剪切策略为:首先按照切头长度l

h

裁剪宽厚板的头部,若满足l

e

<(l

r

+子板余量[子板数

‑

1]),此时粗分可能导致短尺现象,因此选择不粗分,则不再进行任何剪切操作,其中子板余量[子板数

‑

1] 表示订单信息上最后一块子板的剪切余量,若满足l

m

≥l

r

+子板余量[子板数

‑

1],则执行步骤1) ~步骤7),根据订单信息上的m块子板的剪切要求确定粗分位置。

[0111]

本实施方式中,钢种为zqsqk、编号为h20406307160的宽厚板共包含4块子板,每块子板的订单长度为8800mm,宽度为2200.00mm,其有效长度为l

e

=l

l

‑

l

h

‑

l

t

=36591.00mm,需求长度为有效宽度w

in

= 2303.49mm,c

l

=

‑

88mm,c

r

=

‑

78mm,阈值t设定为50,子板余量设定为150mm,所以此块待剪切的宽厚板剪切策略符合步骤4.6、4.7所述情况。因此在切头剪实际操作过程中切头长度l

h

为491mm,拟定切尾长度l

t

为740mm,粗分策略为1422,其中1代表粗分1刀、 4代表四块子板、后面的两个2代表在第二块子板后进行粗分剪切,粗分后分成1号板含2 块子板,板长17750mm,2号板含2块子板,板长19332mm。

[0112]

表2为各宽厚板优化剪切策略情况,具体如下:

[0113]

表2各宽厚板优化剪切策略情况表

[0114]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1