机罩面差精确调整垫块及调整方法与流程

1.本发明公开了一种调整垫块,属于车辆焊装线检具检测技术领域,具体公开了一种机罩面差精确调整垫块及调整方法。

背景技术:

2.在轿车的机罩产品设计中有两个可调节高度的橡胶垫块,用于整车机罩和翼子板面差的调节,修正制造各道工序带来的尺寸偏差,确保交付给客户的产品美学达标。但橡胶垫块的调整量是有一定范围的,因此在大批量生产中需进行严格的各工序质量管控,防止偏差超出橡胶垫块调整量。在过程管控中焊装调整线发往涂装的车辆需安装模拟垫块(一种钢制的、高度可定量快速方便调节的、耐磨损反复使用的工装),起到工装和量规的作用,确保机罩、翼子板在面差调平的前提下,间隙质量达标(若间隙不合格返修后重新检查直到合格为止),并进行100%检查,防止不合格品流出。传统方式一:模拟垫块高度h不可调(只有一个固定不变的名义值高度);方式二:用螺杆左旋、右旋进行高度调节。方式一优缺点:一定比例车辆由于制造偏差机罩、翼子板面差无法合格,造成间隙无法判定准确;方式二优缺点:可以补偿制造偏差,确保机罩、翼子板面差合格前提下检查间隙状况。但这两种方式均不能直观地、精确地量化模拟垫块需调整的高度h的数值,无法进行定量分析,无法对几何尺寸的监控及问题解析提供有效数据,满足不了美学及感官质量的高目标要求。

3.现有技术cn208181208u公开了一种前翼子板高度调节机构和车辆,其中前翼子板高度调节机构包括:侧围端板固定部、螺杆部和高度调节旋钮。所述螺杆部固定在所述侧围端板固定部上;所述高度调节旋钮套设在所述螺杆部上,所述高度调节旋钮与所述螺杆部螺纹连接以使得所述高度调节旋钮相对所述螺杆部的位置可调,所述高度调节旋钮包括前翼子板固定部。上述现有技术无法实现定量测量功能。

4.现有技术cn210741284u具体公开了一种多功能建筑工程检测用塞尺,包括塞尺整体、伸缩机构、测量机构和楔形尺,塞尺整体的一侧固定连接有测量机构,测量机构的一侧固定连接有楔形尺,测量机构的另一侧固定连接有照明部件,楔形尺的一侧嵌套连接有游标卡扣,照明部件的前面中间位置嵌入连接有开关,塞尺整体的另一侧固定连接有伸缩机构,伸缩机构设置在塞尺整体的另一侧,伸缩机构可以将塞尺整体的长度进行伸缩,且能将塞尺进行弯折,调整塞尺的测量角度且使用结束之后,将伸缩筒向内按压就能将伸缩筒收缩,减小塞尺的保存尺寸,便于携带,使塞尺不用连接其它附加的部件就能测量建筑高处的缝隙,有效的提高了塞尺使用的便利性。上述现有技术无法实现定量测量功能。

技术实现要素:

5.针对现有技术中存在的技术问题,本发明提供了一种机罩面差精确调整垫块及调整方法,其能够用于汽车的工艺制造过程的焊装调整线上,起到量规和工装的作用,对焊装调整线车辆的下线和质量管控及监测起到重要作用。

6.本发明公开了一种机罩面差精确调整垫块,其用于辅助车辆焊装调整线上机罩和

翼子板面差数值的测量,包括同轴布置的上垫块和下垫块,所述上垫块的上部设置有用于吸附机罩的磁铁,所述上垫块和所述下垫块之间通过弹性导向组件连接,所述下垫块能够沿其轴向移动,所述下垫块能够沿其中轴线旋转,所述上垫块和所述下垫块之间设置有能够将下垫块的周向旋转运动转换为轴向直线移动的调高组件。

7.在本发明的一种优选实施方案中,所述弹性导向组件包括同轴固接于所述上垫块上的弹簧座和同轴固接于所述下垫块上的定位销,所述定位销上套装有弹簧,所述弹簧位于所述弹簧座和所述下垫块之间。

8.在本发明的一种优选实施方案中,所述调高组件包括设置于上垫块的下端面和下垫块的上端面上的沿上垫块的中轴线呈螺旋线型布置的螺旋线台阶,上垫块和下垫块之间沿轴向的高度升程h=螺旋线台阶的高度l*螺旋线台阶个数n。

9.在本发明的一种优选实施方案中,螺旋线台阶的高度l可以为0.5mm、0.2mm或0.1mm。

10.在本发明的一种优选实施方案中,所述上垫块和所述下垫块的外周面上均设置有沿其轴向布置的零位刻线。

11.在本发明的一种优选实施方案中,所述上垫块和所述下垫块均为圆环状。

12.本发明还公开了一种机罩面差精确调整方法,将机罩面差精确调整垫块装配至机罩和翼子板之间,以翼子板为基准测量机罩周边各测量点面差并判断是否合格;若不合格,根据测量获取的面差数值分析确定调整垫块调整方向及调整量;基于上述调整垫块调整方向及调整量调整调整垫块,并将调整后的调整垫块重新装配置于机罩和翼子板之间,再次以翼子板为基准测量机罩周边各测量点面差并判断是否合格,若不合格重复上述步骤直至合格;基于最后确定的调整垫块调整方向和调整量调整车辆焊装生产线上的机罩夹具。

13.在本发明的一种优选实施方案中,机罩测量点为能够识别出机罩上反映整车间隙面差水平、确保最终产品匹配规格达成率以及用户目视敏感的特征点。

14.在本发明的一种优选实施方案中,根据测量面差数值分析和确定调整垫块调整方向及调整量方法包括:步骤一,通过面差规获取每台车辆各测量点的面差值并取其平均数p,若平均数>0.5,则调整垫块调低,若平均数<

‑

0.5,则调整垫块调高,需要调整螺旋线台阶个数n=p/l。

15.在本发明的一种优选实施方案中,基于最后确定的调整垫块调整方向和调整量调整车辆焊装生产线上的机罩夹具的方法为,机罩夹具高度=调整垫块调整后的螺旋线台阶个数n*螺旋线台阶的高度l,机罩夹具的升降方向与调整垫块的升降方向一致。

16.在本发明的一种优选实施方案中,当且仅当以翼子板为基准测量机罩周边各测量点面差测量值的平均值为0

±

0.5范围内时,则合格。

17.本发明的有益效果是:本发明具有结构设计简洁、巧妙、成本低、运用广泛的优点,其能够同时起到量规和工装的作用,同时有效地监控汽车尺寸质量,与传统工装完全不同,本发明可以广泛适用于各种车型的机罩的检测和校正;本发明的方法能有效防止外观不良缺陷发往下道工序,是质量把关的重要环节。

附图说明

18.图1是本发明一种机罩面差精确调整垫块的调整前正视图;

19.图2是本发明一种机罩面差精确调整垫块的a

‑

a剖视图;

20.图3是本发明一种机罩面差精确调整垫块的调整后正视图;

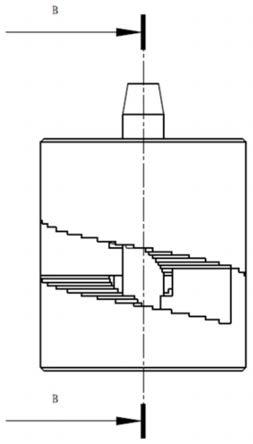

21.图4是本发明一种机罩面差精确调整垫块的b

‑

b剖视图;

22.图5是某车型的机罩周边各测量点位置示意图。

具体实施方式

23.下面通过附图以及列举本发明的一些可选实施例的方式,对本发明的技术方案(包括优选技术方案)做进一步的详细描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.本发明公开了一种机罩面差精确调整垫块,其用于辅助车辆焊装调整线上机罩和翼子板面差数值的测量,包括同轴布置的上垫块1和下垫块3,上垫块1的上部设置有用于吸附机罩的磁铁2,上垫块1和下垫块3之间通过弹性导向组件连接,下垫块3能够沿其轴向移动,下垫块3能够沿其中轴线旋转,上垫块1和下垫块3之间设置有能够将下垫块3的周向旋转运动转换为轴向直线移动的调高组件。

25.优选地,弹性导向组件包括同轴固接于上垫块1上的弹簧座5和同轴固接于下垫块3上的定位销6,定位销6上套装有弹簧4,弹簧4位于弹簧座5和下垫块3之间。

26.优选地,调高组件包括设置于上垫块1和下垫块3之间相对的端面上(即上垫块1的下端面和下垫块3的上端面)设置有沿上垫块1和下垫块3的中轴线呈螺旋线型布置的螺旋线台阶,上垫块1和下垫块3之间沿轴向的高度升程h=螺旋线台阶的高度l*螺旋线台阶个数n。需要指出,调高组件并不限于上述实施例,调高组件采用可锁止的丝杠组件或者蜗轮蜗杆组件也可以,只要能够实现将周向旋转运动转换为轴向直线移动即可。

27.优选地,上垫块1和下垫块3的外周面上均设置有沿其轴向布置的零位刻线。

28.优选地,上垫块1和下垫块3均为圆环状,外周直径优选30mm。

29.优选地,上垫块1和下垫块3均可采用45#钢调质制备,硬度在hrc48具有耐磨损、抗重压不变形的特性,适合大批量生产线使用。

30.优选地,其具有量规的功能,该模拟垫块按检具标准用高精度机加设备加工,精度在0.05mm以内,是一种适合特殊环境下使用的量具。

31.使用调整垫块时,通过旋转的角度不同来实现上下垫块上下端面高度差值h的不同,本实施例的上下垫块相邻螺旋线台阶高度差为0.5mm,螺旋线共有16个台阶,最大升程可以达到16

×

0.5=8mm。在上垫块圆周方向可以刻上刻度,可以记下下垫块相对上垫块旋转的台阶数,然后用旋转的台阶数乘以0.5就是上下垫块上下端面沿轴向的高度差值h(升程)。在上下垫块上有零位刻线,旋转到刻线对齐位置时即理论值高度。

32.本发明还公开了一种机罩面差精确调整方法,将机罩面差精确调整垫块装配至机罩和翼子板之间,以翼子板为基准测量机罩周边各测量点面差并判断是否合格;若不合格,根据测量获取的面差数值分析确定调整垫块调整方向及调整量;基于上述调整垫块调整方向及调整量调整调整垫块,并将调整后的调整垫块重新装配置于机罩和翼子板之间,再次以翼子板为基准测量机罩周边各测量点面差并判断是否合格,若不合格重复上述步骤直至合格;基于最后确定的调整垫块调整方向和调整量调整车辆焊装生产线上的机罩夹具。

33.优选地,机罩测量点为能够识别出机罩上反映整车间隙面差水平、确保最终产品匹配规格达成率以及用户目视敏感的特征点。

34.优选地,根据测量面差数值分析和确定调整垫块调整方向及调整量方法包括:步骤一,通过面差规获取每台车辆各测量点的面差值并取其平均数p,若平均数>0.5,则调整垫块调低,若平均数<

‑

0.5,则调整垫块调高,需要调整螺旋线台阶个数n=p/l。

35.优选地,基于最后确定的调整垫块调整方向和调整量调整车辆焊装生产线上的机罩夹具的方法为,机罩夹具高度=调整垫块调整后的螺旋线台阶个数n*螺旋线台阶的高度l,机罩夹具的升降方向与调整垫块的升降方向一致。

36.优选地,当且仅当以翼子板为基准测量机罩周边各测量点面差测量值的平均值为0

±

0.5范围时,则合格。

37.使用上述方法验证某车型的机罩面差及对其调整的具体步骤如下:

38.①

先将模拟垫块调整到理论位置,即上下块两根粗黑线对齐。然后将模拟垫块安装到机罩内板相应定位孔(磁性吸附到钣金上可保证不脱落)。

39.②

关闭机罩,测量机罩周边共13点面差,得到调整前的数据如下表1,不合格。

[0040][0041]

表1

[0042]

备注:该处根据机罩造型不同,选取的测量总点数、测点位置发生相应变化。因此不同车型有差别,但选取原则相同:过程质量控制点是识别出机罩上最能反映整车间隙面差水平、确保最终的产品匹配规格达成率以及用户目视敏感的特征点,通过管控这些点能有效提升美学质量,满足客户的审美需求。例如:在图示造型中1

‑

13点区域界面是机罩与前风挡,没有面差要求、间隙不敏感,现有制造水平能满足功能要求,因此不需要选取测量点;4

‑

5/9

‑

10点区域界面是机罩和前大灯,造型是机罩覆盖大灯的,没有面差要求、间隙不敏感,不选取测量点(如果造型是机罩与大灯有对接平面的,选取测量点2

‑

3个)。

[0043]

③

对测量数据进行分析:以翼子板为基准得到的测量结果反映,每台车13个点位平均值(共测4台车)在0.90

‑

1.03之间,且每个机罩比翼子板整体偏高1mm左右,稳定性好、

一致性强。根据正态分布原理,每个点的中值偏移+1mm,必须将中值调整到设计理论值、即偏移量为0的状态。这样才能符合整车品质目标要求,满足客户外观美学要求,外观质量没有缺陷。(其中1

‑

6点平均数值用于左侧垫块调整方向及调整量的分析,当数值为负数垫块调高、当数值为正数垫块调低;8

‑

13点平均数值用于右侧垫块调整方向及调整量的分析,当数值为负数垫块调高、当数值为正数垫块调低)。

[0044]

④

将模拟垫块下块右旋两格(上下垫块高度降低1mm)。

[0045]

⑤

将调整后的垫块重新装配到机罩内板上然后测量机罩周边相同位置13点处面差,合格。

[0046]

结论:垫块降低后测量结果合格,说明机罩在车身上安装面z向偏高1mm,需通过调整夹具来改善并在质量得到最佳提升后固化下来。具体方法如下:机罩高度由机罩铰链在车身上z向安装面确定,调整侧围分总成夹具或前舱分总成夹具(分析车身结构方式确定具体调整哪道工序)。

[0047]

人员容易理解,以上仅为本发明的较佳实施例而已,并不以限制本发明,凡在本发明的精神和原则下所做的任何修改、组合、替换、改进等均包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1