一种电机换向器的自动组装装置的制作方法

1.本发明涉及机加工领域,特别是一种电机换向器的自动组装装置。

背景技术:

2.电动机是一种旋转式电动机器,它将电能转变为机械能,它主要包括一个用以产生磁场的电磁铁绕组或分布的定子绕组和一个旋转电枢或转子。换向器(英文:commutator )俗称整流子,是直流永磁串激电动机上为了能够让电动机持续转动下去的一个部件。当线圈通过电流后,会在永久磁铁的作用下,通过吸引和排斥力转动,当它转到和磁铁平衡时,原来通着电的线较对应换向器上的触片就与电刷分离开,而电刷连接到符合产生推动力的那组线圈对应的触片上,这样不停的重复下去,直流电动机就转起来了。

3.电动机能提供的功率范围很大,从毫瓦级到千瓦级,例如机床、水泵,需要电动机带动;电力机车、电梯,需要电动机牵引;家庭生活中的电扇、冰箱、洗衣机,甚至各种电动机玩具都离不开电动机。电动机已经应用在现代社会生活中的各个方面,这样对换向器的需求也越来越大。换向器中是将铜片和云母片交替设置在套筒内,然而现在各种小家电和小玩具中需要的电动机型号较小,不易采用自动化组装,多是采用人工手动组装的方式进行组装;并且在组装时,云母片和铜片都需要保持间距组装成圆形,人工单个组装时,云母片和铜片在套筒内无支撑和定位很容易散落,导致效率低,质量参差不齐,同时增加人工成本。

技术实现要素:

4.针对上述问题,本发明提供了一种电机换向器的自动组装装置,自动将铜片和云母片组装至套筒内,提高工作效率,保证组装质量。

5.本发明采用的技术方案为:一种电机换向器的自动组装装置,其特征在于,包括机架,机架上划分为铜片组装工位、云母片组装工位和套筒组装工位;机架的下方设有至少一个分度盘机构,每个分度盘机构的顶部安装有辅助模具,分度盘机构还连接有分度盘驱动器;机架的下方还设有用于将分度盘机构上的辅助模具依次转动至各工位下方的转盘以及用于驱动旋转盘转动的转盘驱动器;所述铜片组装工位内设有用于接收铜片的铜片接料组件和用于在转盘上的辅助模具转动至铜片组装工位下方时将接料组件内铜片按压至辅助模具内的第一按压组件;云母片组装工位内设有用于将导入的云母条切断形成云母片的切片组件以及安装在切片组件上方用于将切片组件内的云母片按压至辅助模具内的第二按压组件;套筒组装工位内设有用于接收套筒的套筒组装位和用于将辅助模具内的铜片和云母片移动至套筒组装位上方的移位组件和用于将移位组件移动至套筒上方的半成品按压至套筒组装位的套筒内的第三按压组件。

6.优选地,所述辅助模具内设有多个围绕中心设置的铜片安装槽和多个围绕中心设置的云母片安装槽,铜片安装槽与云母片安装槽间隔设置,相邻两个铜片安装槽之间为一

个云母片安装槽。

7.优选地,铜片接料组件包括铜片接料座以及用于驱动接料座移动的铜片接料驱动器,铜片接料座内设有至少一个用于接收铜片的铜片接收卡槽;第一按压组件包括第一按压驱动器以及与按压驱动器连接用于在接料座内的接收卡槽与辅助模具上的铜片安装槽对齐时将接收卡槽内铜片按压至安装槽的第一按压柱。

8.更优选地,所述第一按压组件还包括设置在机架的第一支架,第一支架的底板上设有与辅助模具对应的铜片安装口,按压驱动器设置在支架的顶板上,按压驱动器连接有导向板,底板和顶部之间设有用于对导向板导向的导向轴,铜片按压柱安装在导向板的下方;第一支架的底板上还设有用于供接料座滑动的通道,通道与铜片安装口连通。

9.优选地,所述切片组件包括固定座,固定座上设有用于供云母条导入的导料通道,固定座内设有安装通口以及处于安装通口内用于将导入的云母条切成云母片的切片模组,切片模组包括切片模和与切片模配合的切刀,切片模内设有用于供切片模和切刀形成的云母片落料的落料通道;第二按压组件包括第二按压柱以及与按压柱连接用于在辅助模具处于安装通口下方时驱动云母片按压柱下降以将切片模组形成的云母片插入云母片安装槽内的第二按压驱动器。

10.更优选地,所述切片模包括安装在通口内的固定模、套在固定模内的活动模以及处于活动模内的成型模板,固定模内设有用于供活动模插入的插入通道以及用于供切刀伸入与成型模板配合成型云母片的切刀伸入口,固定模与活动模的前侧壁形成进料通道,固定模上设有与进料通道和导料通道连通的进料口,活动模内设有用于供按压柱滑动的落料通道,成型模板安放在落料通道内,落料通道与切刀伸入口连通;所述成型模板上设有用于在云母条的端部处于成型模板前方时切刀伸入切刀伸入口进行冲压的片口,成型模板的后侧形成用于供形成的与落料通道对接的凹槽,凹槽与落料通道连通。

11.优选地,所述固定座一对侧壁上分别设有导料通道,固定座内安装有两组切片模组;两组切片模组中固定模连接为一体,活动模连接为一体。

12.优选地,所述分度盘机构内还设有用于将辅助模具内铜片和云母片顶升至移位组件内的顶升件;所述移位组件包括用于接收半成品的移位模具以及驱动移位模具移动的移位驱动器;所述第三按压组件包括用于将移位模具内半成品按压至套筒组装位内套筒的第三按压柱和用于驱动按压柱进行按压的第三按压驱动器。

13.优选地,所述移位组件和按压组件都设置在第三支架上,第三支架内设有滑轨和与滑轨配合的滑座,移位模具安装在滑座的下方,滑座与移位驱动器连接,滑座上设有用于供按压柱穿过的通孔,移位驱动器设置在支架的一侧,按压驱动器设置在第三支架上;所述滑座还安装有固定筒,按压柱设置在固定筒内;第三支架上还设有处于用于在顶升组件将半成品顶升至移位模具内时按压在固定筒内按压柱上的定位驱动器。

14.优选地,机架上划分为一个铜片组装工位、两个云母片组装工位和一个套筒组装工位,四个工位呈90度夹角分布;转盘上设置有四个分度盘机构,四个分度盘机构呈90度夹角分布,每个分度盘机构上都安装有辅助模具。

15.与现有技术相比,本发明的有益效果在于:本发明提供一种电机换向器的自动组装装置,在铜片组装工位将铜片组装到辅助模具内,在云母片组装工位将云母片组装到辅助模具内,在套筒组装工位将辅助模具内的铜片和云母片转移到套筒上方,再将铜片和云

母片按压至套筒中,全自动完成组装,提高加工效率,节约成本。

附图说明

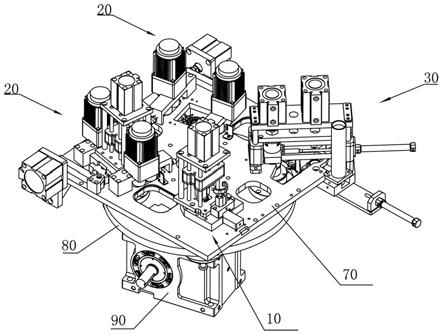

16.图1,为本发明提供的一种电机换向器的自动组装装置的示意图一;图2,为本发明提供的一种电机换向器的自动组装装置的示意图二;图3,为本发明提供的一种电机换向器的自动组装装置中分度盘机构的爆炸图;图4,为本发明提供的一种电机换向器的自动组装装置中辅助模具的示意图;图5,为本发明提供的一种电机换向器的自动组装装置中铜片组装工位内部示意图;图6;为本发明提供的一种电机换向器的自动组装装置中铜片接料座的示意图;图7,为本发明提供的一种电机换向器的自动组装装置中第一按压组件的示意图;图8,为本发明提供的一种电机换向器的自动组装装置中第一按压组件的爆炸图;图9,为本发明提供的一种电机换向器的自动组装装置中第一导向座的示意图;图10,为本发明提供的一种电机换向器的自动组装装置中云母片组装工位的内部示意图;图11,为本发明提供的一种电机换向器的自动组装装置中切片组件的爆炸图;图12,为本发明提供的一种电机换向器的自动组装装置中切片模组的示意图;图13,为本发明提供的一种电机换向器的自动组装装置中切片模的爆炸图;图14,为本发明提供的一种电机换向器的自动组装装置中切片模的剖视图;图15,为本发明提供一种电机换向器的自动组装装置中云母片按压组件的示意图;图16,为本发明提供一种电机换向器的自动组装装置中云母片按压组件的爆炸图;图17,为本发明提供一种电机换向器的自动组装装置中铜套组装工位的内部示意图;图18,为本发明提供一种电机换向器的自动组装装置中套筒料槽的示意图;图19,为本发明提供的一种电机换向器的自动组装装置中移位组件和按压组件的示意图一;图20,为本发明提供的一种电机换向器的自动组装装置中移位组件和按压组件的示意图二;图21,为本发明提供的一种电机换向器的自动组装装置中滑座的示意图;图22,为本发明提供的一种电机换向器的自动组装装置中滑座的爆炸图;图23,铜片和云母片组装呈电机换向器的示意图。

具体实施方式

17.根据附图对本发明提供的优选实施方式做具体说明。

18.图1至图22,为本发明提供的一种电机换向器的自动组装装置的优选实施方式。如图1至图22所示,该电机换向器的自动组装装置包括机架70,机架上划分为铜片组装工位10、云母片组装工位20和套筒组装工位30;机架的下方设有至少一个分度盘机构50,每个分

度盘机构的顶部安装有辅助模具60,分度盘机构还连接有分度盘驱动器51;机架的下方还设有用于将分度盘机构上的辅助模具60依次转动至各工位下方的转盘80以及用于驱动旋转盘转动的转盘驱动器90,这样在转盘80带动分度盘机构10处于铜片组装工位10的下方时,将铜片100组装到辅助模具60内,分度盘机构10处于云母片组装工位20的下方时,将云母片200组装到辅助模具60内,分度盘机构10处于套筒组装工位30的下方时,将辅助模具60内铜片100和云母片200组装到套筒300内形成电机换向器(如图23所示)。

19.如图4所示,所述辅助模具60内设有多个围绕中心设置的铜片安装槽601和多个围绕中心设置的云母片安装槽602,铜片安装槽601与云母片安装槽602间隔设置,相邻两个铜片安装槽601之间为一个云母片安装槽602,相邻两个铜片安装槽601之间设有一个云母片安装槽602,这样确保相邻的两个铜片之间绝缘。所述辅助模具60包括外筒61和套在外筒内的内筒62,内筒62与外筒61之间留有间隙,铜片安装槽601和云母片安装槽602围绕内筒的中心分布在内筒的外壁。

20.如图3所示,分度盘机构50通过皮带还连接有用于带动辅助模具转动的分度盘驱动器51,在辅助模具60上的一部分安装槽内组装有铜片100或云母片200后,分度盘驱动器51可驱动分度盘机构50旋转一定角度,使得辅助模具60上未组装的安装槽处于铜片组装工位10或云母片组装工位20的安装口下方,以等待再次进行组装,直至各铜片安装槽601或云母片安装槽602内都组装有铜片100或云母片200。所述分度盘驱动器51为电机。

21.如图5至图9所示,所述铜片组装工位10内设有用于接收铜片的铜片接料组件11和用于在转盘上的辅助模具转动至铜片组装工位下方时将接料组件内铜片按压至辅助模具内的第一按压组件12,在外部上料机构将铜片输送到位后,铜片接料组件11接收到铜片100,并将铜片100移动至转盘80上辅助模具60的上方,第一按压组件12将铜片接料组件11内的铜片按压至辅助模具60内。

22.铜片接料组件11包括铜片接料座111以及用于驱动接料座移动的铜片接料驱动器112,铜片接料座111内设有至少一个用于接收铜片的铜片接收卡槽1111,在铜片接料座111处于外部上料机构的下方进行接料,铜片落入铜片接收卡槽1111内。所述铜片接料座111的上方设置有第一导向座113,第一导向座113内设有与铜片接料座111内铜片接收卡槽1111对应的导向通槽1131,外部上料机构的上料的铜片先经过导向座的导向槽1131再进入铜片接料座的铜片接收卡槽1111内。铜片接收卡槽1111竖直设置在铜片接料座111的外端部,铜片接收卡槽1111为通口槽,铜片接收卡槽1111与铜片相匹配,方便铜片的后续按压。所述接料驱动器112为气缸。

23.第一按压组件12包括第一按压驱动器121以及与按压驱动器连接用于在铜片接料座内的铜片接收卡槽1111与辅助模具60上的铜片安装槽601对齐时将接收卡槽1111内铜片按压至安装槽的铜片按压柱122,这样在铜片接料座111的铜片接料槽1111接收到铜片后,接料驱动器112驱动铜片接料座移动至分度盘机构内辅助模具60的上方,铜片接料槽1111与辅助模具60上的铜片安装槽601对齐,第一按压驱动器121驱动铜片按压柱122按压铜片接料槽1111内铜片,直至铜片从铜片接料槽插入铜片安装槽601内。值得注意的是,铜片按压柱122上设有与各接料槽形状相匹配的按压头1221,在进行按压时,按压头1221伸入铜片接料槽1111内将铜片按压至铜片安装槽601内。

24.所述铜片按压组件12还包括处于分度盘上方的第一支架123,第一支架123的底板

1231上设有与辅助模具对应的铜片安装口124,第一按压驱动器121设置在支架123的顶板1232上,第一按压驱动器121连接有导向板1233,底板和顶部之间设有用于对导向板导向的导向轴1234,第一按压柱122安装在导向板1233的下方,这样在进行按压时,第一按压驱动器121驱动导向板1233沿导向轴1234移动,带动铜片按压柱122下降进行按压。

25.所述第一支架底板1231上还设有用于供接料座滑动的通道125,通道125与铜片安装口124连通,铜片接料驱动器112驱动铜片接料座111在通道135内滑动,同时也是对铜片接料座111的移动方向进行限位。

26.如图10至图16所示,云母片组装工位20内设有用于将导入的云母条切断形成云母片的切片组件21以及安装在切片组件上方用于将切片组件内的云母片按压至辅助模具内的第二按压组件22,所述切片组件21包括固定座211,固定座上设有用于供云母条导入的导料通道2111,固定座211内设有云母片安装通口2112以及处于安装通口内用于将导入的云母条切成云母片200的切片模组212,所述第二按压组件22包括云母片按压柱221以及与按压柱连接用于在辅助模具60处于云母片安装通口下方时驱动云母片按压柱221下降以将切片模组形成的云母片插入辅助模具60内的第二按压驱动器222,这样转盘80上分度盘机构50内辅助模具60装全部组装了铜片100后,转盘驱动器90将转盘80上的分度盘机构50转动至云母片组装工位20下方;在将云母条进入导料通道2111后,采用切片模组212将云母条切成云母片200后,辅助模具60处于安装通口下方后,第二按压驱动器222驱动云母片按压柱221下降,云母片按压柱221将切片模组212内的云母片200按压组装至辅助模具60的云母片安装槽602内。

27.所述切片模组212包括切片模2121和与切片模配合的切刀2122,切片模2121内设有用于供切片模和切刀形成的云母片落料的落料通道212101,在切片模2121与切刀2122配合将云母条端部切成需要的云母片200后,云母片按压柱221伸入落料通道212101将云母片200按压组装至辅助模具60内。

28.所述切片模2121包括安装在安装通口内的固定模21211、套在固定模内的活动模21212以及处于活动模内的成型模板21213,固定模21211内设有用于供活动模插入的插入通道212111以及用于供切刀伸入的切刀伸入口212112,固定模与活动模的前侧壁形成进料通道212102,固定模21211上设有与进料通道和导料通道连通的进料口212113,活动模21212内形成用于供按压柱滑动的落料通道212101,成型模板21213安放在落料通道212101内,落料通道212101与切刀伸入口212112连通,在将云母条穿过导料通道2111,经过进料口212113和进料通道212101,处于成型模板21213前方,切刀2122伸入至切刀伸入口212112内与成型模板21213配合将云母条的端部切断形成云母片200,云母片200在切断过程中进入落料通道212101,方便云母片按压柱进行按压。

29.所述成型模板21213上设有用于在云母条的端部处于成型模板前方时切刀伸入切刀伸入口进行冲切的片口212131,成型模板的后侧形成用于供形成的与落料通道对接的凹槽212132,凹槽21213与落料通道212101连通,切刀伸入切刀伸入口212112将云母条端部从片口冲切至凹槽212132内形成云母片200。

30.所述切刀2122设置在切刀座21221的一端部,固定座211内设有用于供切刀座滑动的切刀滑道2113,固定座211与切刀座21221的另一端部还设有复位弹簧2114,切刀座21221连接有用于驱动切刀座在切刀滑道内滑动的切刀驱动器21222,在进行切割时采用切刀驱

动器21222驱动切刀座21221在切刀滑道2113滑动,以控制切刀进行冲切。切刀驱动器21222可安装在机架上。

31.所述固定座211的外侧还设有用于将云母条导入导料通道的导向组件23,每个导向组件23与导料通道2111对应,导向组件包括导向架,导向架内设有主动轮和从动轮,主动轮连接有电机,从动轮设置在滑架上,滑架连接有用于控制主动轮与从动轮之间距离的滑架控制器,通过主动轮和从动轮配合将云母条导入导料通道内。

32.所述云母片按压组件22还包括安装在固定座上方的第二支架223,支架的底板安装在固定座211上,支架的底板上设有与安装通口对应的底部通口2231,按压驱动器设置在支架的顶板上,第二按压驱动器222连接有导向板2232,底板和顶部之间设有用于对导向板导向的导向轴,云母片按压柱221安装在导向板2232的下方。

33.为了确保云母片安装槽602与落料通道212101内的云母片200对齐,所述外筒61上围绕外筒的中心设有多个定位孔611,导向板2232上安装有用于在插入在云母片插入云母片安装槽602前与定位孔611配合进行定位的定位针22321;所述切片模2121上设有用于供定位针穿过的穿孔212103,定位针22321的长度长于云母片按压柱221的长度,这样在进行按压云母片前,首先定位针22321穿过切片模上的穿孔212103插入外筒的定位孔611内确保云母片安装槽602与落料通道212101内的云母片200对齐。

34.值得注意的是,为提高云母片200的组装效率,固定座211的安装通口2112内设有两组切片模组212,对应地,固定座的两侧分别用于供云母条导入的导料通道2111,各导料通道2111与各切片模组212一一对应;两组切片模组中固定模21211连接为一体,活动模21212连接为一体,两个切刀2122安装在一个切刀座21221的端部;对应地,导向板2232的下方安装有两个云母片按压柱221,这样在两组切片模组同时形成两个云母片200后,两个云母片按压柱221可同时将两个云母片按压至辅助模具60内。另外,为了方便安装,同时安装的两个云母片呈180度夹角安放,使得两组切片模组和两个云母片按压柱也都呈180度对称设置。

35.如图17至图22所示,套筒组装工位30内设有用于接收套筒的套筒组装位31和用于将辅助模具内的铜片和云母片移动至套筒组装位上方的移位组件32和用于将移位组件移动至套筒上方的半成品按压至套筒组装位的套筒内的第三按压组件33,在转盘80将装有铜片和云母片的辅助模具60转动至套筒组装工位30的下方,套筒300处于套筒组装位31,移位组件32将辅助模具60内的铜片和云母片移送至套筒300上方,第三按压组件33将铜片和云母片按压至套筒300内,形成电机换向器。

36.所述分度盘机构50内还设有用于将辅助模具内铜片和云母片顶升至移位组件内的顶升件52;所述移位组件32包括用于接收半成品的移位模具321以及驱动移位模具移动的移位驱动器322;所述第三按压组件33包括用于将移位模具内半成品按压至套筒组装位内套筒的第三按压柱331和用于驱动按压柱进行按压的第三按压驱动器332,辅助模具60处于位模具331下方上,顶升件322将辅助模具3201内工件顶升至移位模具331内,移位驱动器332将移位模具331移动至套筒组装位31上方,第三按压驱动器342驱动第三按压柱341下移将移位模具331内的工件按压至套筒300内,形成组装完成的电机换向器。

37.所述套筒组装位31设置在套筒料槽3101内,该套筒料槽3101可由一个套筒进料滑道和一个套筒出料滑道形成,套筒进料滑道和套筒出料滑道的交接位置形成套筒组装位

31。所述套筒料槽3101内上还设有套筒接料位3102,套筒接收位3102处于套筒进料滑道的进料端口,套筒接收位的一侧设有用于将处于套筒接收位3102的套筒推送至套筒组装位31的第一推送器31021,在套筒300进入套筒接收位3102后,第一推送器31021将套筒300推送至套筒组装位31内,以等待进行组装。所述套筒接料位3102的上方设有接料筒,套筒呈竖直方向上层叠在接料筒内,处于最底层的套筒300的落下至套筒接料位3102,在第一推送器31021将套筒接料位3102内套筒300推送至套筒组装位31时,倒数第二层的套筒300落下成为最底层的套筒300,再落料至套筒组装位31内。

38.所述套筒组装位31的一侧设有用于将组装完成的套筒推送出去的第二推送器311,套筒出料滑道的出料端口形成套筒出料位,在将工件按压至套筒300后,第二推送器311将组装完成的套筒从套筒组装位31推送至套筒出料位,方便出料。

39.所述顶升件52包括处于辅助模具60下方的顶升座521和与顶升座521连接的顶升驱动器522,在辅助模具60处于预设的套筒组装工位内时,移位模具331与辅助模具60对应,顶升驱动器522驱动顶升座521上升,将辅助模具60内的工件全部顶升至移位模具321内,工件由辅助模具60转移至移位模具321内,可保证围成圆形的铜片100和云母片200的不会散落。

40.所述移位组件32和按压组件33都设置在第三支架34上,第三支架34内设有滑轨341和与滑轨341配合的滑座342,移位模具321安装在滑座342的下方,滑座342与移位驱动器322连接,滑座342上设有用于供第三按压柱331穿过的通孔3421,移位驱动器322设置在支架的一侧,第三按压驱动器332设置在支架34上,在移位模具331内装有工件后,移位驱动器322驱动滑座342沿滑轨341滑动至套筒组装位31的上方,第三按压驱动器332驱动第三按压柱331下移将移位模具321内的工件按压至套筒组装位31中的套筒300内;工件被下压后,第三按压驱动器332带动第三按压柱331返回原位,移位驱动器322驱动滑座342沿滑轨341返回至等待装工件的位置。移位组件32和按压组件33都通过支架34安装在机架70上,套筒料槽3101安装在机架70上。

41.作为一种优选实施方式,所述滑座342还安装有固定筒343,第三按压柱331设置在固定筒343内,这样在工件被顶升至移位模具321内时,第三按压柱331处于固定套筒内,第三按压柱331与第三按压驱动器332为分离状态,而在滑座342带动移位模具321移动至套筒组装位31上方时,第三按压驱动器332内驱动杆伸出,直至按压在固定筒343内第三按压柱331上,再驱动杆继续伸出,第三按压柱331逐渐从固定筒353内下降至移位模具331内,将移位模具331内的工件按压至套筒组装位31中的套筒300内;滑座352再带动移位模具331内按压柱341移动至装工件位置时,在工件被顶升至移位模具331内时,将处于移位模具内的按压柱341顶升至固定筒353内,方便下次的按压。

42.支架35上还设有处于用于在顶升组件将半成品顶升至移位模具内时按压在固定筒内按压柱上的定位驱动器354,定位驱动器354与按压驱动器342并排安装在支架35上,在工件被顶升至移位模具331内时,将下移的按压柱341顶升至固定筒353的过程中,定位驱动器354的驱动杆伸出处于固定筒353上方,可防止按压柱341从固定筒353脱落。

43.作为一种优选实施方式,辅助模具60中设有24个铜片安装槽601和24个云母片安装槽602;为提高工作效率,所述铜片接料座111内设有4个竖直的接料槽1111,4个接料槽1111呈60度弧形排列,第一按压驱动器121驱动第一按压柱122将4个铜片按压至铜片安装

槽601内,这样按压6次就可将辅助模具60内24个铜片安装槽601都装入铜片安装槽601;机架70上可设有两个云母片安装工位,在第一个云母片安装工位20内安装12个云母片,在第二个云母片安装工位20内安装另外12个云母片,而每个云母片安装工位20内又可同时安装2个云母片,每个云母片安装工位20在安装12个云母片200时,第二按压驱动器222驱动两个云母片按压柱221进行6次按压,就能完成12个云母片的组装;组装完铜片和云母片的辅助模具60在套筒安装工位30完成套筒组装;转盘80上安装有4个分度盘机构50,转盘80每转动90度,每个工位的下方都有一个分度盘机构50,这样转盘80带动辅助模具60转一圈,可完成一个电机换向器的组装。

44.以辅助模具60中设有24个铜片安装槽601和24个云母片安装槽602为例,电机换向器的具体组装过程:1)转盘80带动一个分度盘机构50转动至铜片安装工位10下方;2)铜片接料座111可一次接收4个铜片,铜片100沿60度弧形竖直排列在铜片接料座111外端部,接料驱动器112驱动铜片接料座111沿通道移动至分度盘机构50内辅助模具60的上方,4个铜片接料槽1111与辅助模具60上的4个铜片安装槽601对齐,第一按压驱动器121驱动第一按压柱122将4个铜片按压至铜片安装槽601内,然后分度盘驱动器51驱动分度盘机构50转动60度,使得另外4个未接收铜片的铜片安装槽601处于铜片安装口124下方,等待进行组装;直至按压6次,辅助模具60内24个铜片安装槽601内都组装有铜片100,至此铜片的组装完成;3)转盘80带动该分度盘机构50转动90度至第一个云母片安装工位10下方,分度盘机构231上的两个空云母片安装槽602分别对准固定座211内的两个落料通道212101;4)两个云母条分别穿过导料通道2111,经过进料口212113和进料通道212101,两个云母条的端部都处于成型模板21213前方;切刀驱动器21222驱动切刀座21221在切刀滑道2113滑动,切刀座21221上的两个切刀2122与成型模板21213的片口212131配合同时对两个云母条的端部进行冲切,冲切的云母片200进入成型模板21213的凹槽212132内;第二按压驱动器222驱动导向板2232下降,导向板2232上的定位针22321逐渐进入切片模上的穿孔212103;定位针22321穿过切片模上的穿孔212103插入外筒的定位孔3011内,云母片按压柱221进入落料通道212101对云母片200进行按压,使得云母片从落料通道被按压至云母片安装槽602内,第二按压驱动器222驱动导向板2232上升,带动定位针22321从定位孔611脱离,云母片按压柱221从落料通道212101上升直至完全脱离落料通道212101;分度盘驱动器51驱动分度盘机构50内辅助模具60旋转一定角度,使得另外的云母片安装槽602处于安装通口下方,等待安装云母片;直至第二按压驱动器222驱动两个云母片按压柱221进行6次按压,完成12个云母片的组装;5)转盘80带动该分度盘机构50转动90度至第二个云母片安装工位10下方,分度盘机构231上的两个空云母片安装槽602分别对准固定座211内的两个落料通道212101,重复步骤4),直至辅助模具60内24个云母片安装槽602都装入有云母片200;6)转盘80带动该分度盘机构50转动90度至套筒组装工位30,辅助模具60处于移位模具321下方,移位模具321与辅助模具60对应;7)处于最底层的套筒300的落下至套筒接料位3102,在第一推送器31021将套筒接料位3102内套筒300推送至套筒组装位31;分度盘机构50内的顶升驱动器522驱动顶升座521上升,将辅助模具60内的工件全部顶升至移位模具331内,处于移位模具内的第三按压柱331被顶升至固定筒343内;第三按压驱动器332驱动第三按压柱331下移将移位模具321内的工件按压至套筒组装位31中的套筒300内;处于套筒组装位31的一侧的第二推送器311将组装完成的套筒从套筒组装位31推送至套筒出料位;滑座342再带动移位模

具321内按压柱341返回至准备装工件的位置,等待下次装工件。

45.综上所述,本发明的技术方案可以充分有效的实现上述发明目的,且本发明的结构及功能原理都已经在实施例中得到充分的验证,能达到预期的功效及目的,在不背离本发明的原理和实质的前提下,可以对发明的实施例做出多种变更或修改。因此,本发明包括一切在专利申请范围中所提到范围内的所有替换内容,任何在本发明申请专利范围内所作的等效变化,皆属本案申请的专利范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1