电路板与壳体压合的装置的制作方法

1.本发明涉及机械技术领域,特别涉及电路板与壳体压合的装置。

背景技术:

2.现有是通过人工将pbca电路板压合于充电器等壳体中,导致生产效率较低。

技术实现要素:

3.本发明的目的在于提供电路板与壳体压合的装置,通过上料机构、压合机构与拨料机构等配合实现自动化压合,提高工作效率,解决了手工进行压合导致工作效率较低的问题。

4.为达此目的,本发明采用以下技术方案:

5.电路板与壳体压合的装置,包括上料机构、压合机构与拨料机构;

6.该装置设有工作台,工作台设有上料工位与压合工位;

7.上料机构能够将工件输送至上料工位;

8.拨料机构能够将工件从上料工位移至压合工位;

9.压合机构能够对工件进行压合。

10.由此,上料机构将工件移至上料工位,拨料机构将工件推送压合工位,然后,压合机构对压合工位上的工件进行压合操作,实现较自动化的生产,提高工作效率。

11.在一些实施方式中,拨料机构包括拨叉件,拨叉件与驱动部驱动连接。

12.由此,通过拨叉件驱动工件进给。

13.在一些实施方式中,驱动部包括第一移动部与第二移动部,第一移动部与第二移动部的驱动方向相互垂直。

14.由此,第一移动部与第二移动部驱动连接,共同配合驱动拨叉件多向运动,从而灵活高效的推动工件进给。

15.在一些实施方式中,第一移动部包括第一气缸、第一导杆与第一滑块,第一导杆的长度方向与工件的进给方向相同,第一滑块能够沿第一导杆滑动,第一气缸的输出端与第一滑块连接;

16.第二移动部包括第二气缸,第二气缸连接于第一滑块,第二气缸的输出端与拨叉件连接。

17.在一些实施方式中,拨叉件呈叉状。

18.由此,叉状结构的拨叉件形成能够容纳工件的空间,利于拨叉件插进工件之间,从而能够推动多个工件进给,提高效率。

19.在一些实施方式中,上料机构包括夹取部,夹取部包括夹具,夹具与夹取气缸连接。

20.由此,夹取气缸驱动夹具实现工件的夹紧。

21.在一些实施方式中,夹取部至少设有两组,相邻夹取部之间设有变距部,变距部能

够调节相邻夹取部之间的距离。

22.由此,对工件的间距进行调节,从而满足下一工位的压合操作,实现一次压合多个工件,提高工作效率。

23.在一些实施方式中,上料机构还包平移部与升降部,平移部与升降部驱动连接,升降部与夹取部驱动连接。

24.由此,通过平移部与升降部配合实现夹取部的多向运动,实现灵活高效的夹取与移动工件。

25.在一些实施方式中,压合机构包括压具与压合气缸,压合气缸的输出端与压具连接;

26.压具呈矩形,压具的底部设有沟槽。

27.由此,矩形的压具与壳体的内部结构相符合,便于将电路板压装于壳体的内部,沟槽减少对电路板的压伤。

28.在一些实施方式中,该装置还包括上料输送线与下料输送线;

29.上料输送线包括第一输送带,下料输送线包括第二输送带。

30.拨料机构能够将工件从压合工位移至下料输送线。

31.由此,第一输送带与第二输送带分别由相应的电机驱动,第一输送带输送待压合的工件,第二输送带输送已压合工件。

32.本发明的有益效果:通过上料机构、压合机构与拨料机构等配合实现自动化压合,提高工作效率。

附图说明

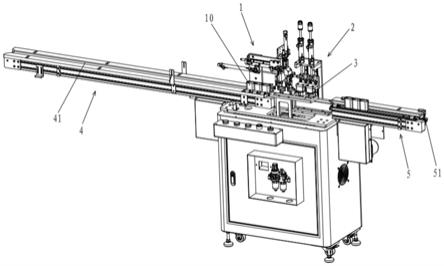

33.图1为本发明的电路板与壳体压合的装置的结构图;

34.图2为本发明的上料机构、压合机构与拨料机构的配合结构图;

35.图3为本发明的上料机构结构图;

36.图4为本发明的压合机构结构图;

37.图5为本发明的拨料机构结构图;

38.其中:1-上料机构;11-夹取部;111-夹具;112-夹取气缸;12-变距部;121-变距气缸;13-升降部;131-升降气缸;14-平移部;141-平移气缸;2-压合机构;21-压具;22-压合气缸;3-拨料机构;31-拨叉件;32-第一移动部;321-第一气缸;322-第一导杆;323-第一滑块;33-第二移动部;331-第二气缸;4-上料输送线;41-第一输送带;5-下料输送线;51-第二输送带;100-工作台;110-上料工位;120-压合工位;10-壳体。

具体实施方式

39.下面结合附图对本发明作进一步详细的说明。

40.参考图1至图5,电路板与壳体压合的装置,包括上料机构1、压合机构2与拨料机构3;

41.该装置设有工作台100,工作台100设有上料工位110与压合工位120;

42.上料机构1能够将工件输送至上料工位110;

43.拨料机构3能够将工件从上料工位110移至压合工位120;

44.压合机构2能够对工件进行压合。

45.进一步说明,拨料机构3包括拨叉件31,拨叉件31与驱动部驱动连接。

46.进一步说明,驱动部包括第一移动部32与第二移动部33,第一移动部32与第二移动部33的驱动方向相互垂直。

47.第一移动部32与第二移动部33驱动连接,共同配合驱动拨叉件31多向运动,从而灵活高效的推动工件进给。

48.进一步说明,第一移动部32包括第一气缸321、第一导杆322与第一滑块323,第一导杆322的长度方向与工件的进给方向相同,第一滑块323能够沿第一导杆322滑动,第一气缸321的输出端与第一滑块323连接;

49.第二移动部33包括第二气缸331,第二气缸331连接于第一滑块323,第二气缸331的输出端与拨叉件31连接。

50.进一步说明,拨叉件31呈叉状。

51.进一步说明,上料机构1包括夹取部11,夹取部11包括夹具111,夹具111与夹取气缸112连接。

52.进一步说明,夹具111呈t形。

53.进一步说明,夹取部11至少设有两组,相邻夹取部11之间设有变距部12,变距部12能够调节相邻夹取部11之间的距离。

54.进一步说明,变距部12包括变距气缸121,变距气缸121的缸体与其一相邻的夹取部11连接,变距气缸121的输出端与另一相邻的夹取部11连接。

55.进一步说明,上料机构1还包平移部14与升降部13,平移部14与升降部13驱动连接,升降部13与夹取部11驱动连接。

56.进一步说明,平移部14包括平移气缸141,平移气缸141的输出端与升降部13连接。

57.进一步说明,升降部13包括升降气缸131,升降气缸131的输出端与夹取部11连接。

58.进一步说明,压合机构2包括压具21与压合气缸22,压合气缸22的输出端与压具21连接;

59.压具21呈矩形,压具21的底部设有沟槽。

60.进一步说明,该装置还包括上料输送线4与下料输送线5;

61.上料输送线4包括第一输送带41,下料输送线5包括第二输送带51。

62.拔料机构能够将工件从压合工位120移至下料输送线5。

63.第一输送带41与第二输送带51分别由相应的电机驱动,第一输送带41输送待压合的工件,第二输送带51输送已压合工件。

64.工作原理:

65.该压合装置包括依次连接的上料输送线4、上料机构1、压合机构2与下料输送线5,上料机构1通过平移部14与升降部13的配合实现多向运动,能够将充电器的壳体10等工件夹取至工作台100的上料工位110,工件夹取后,变距部12可重新调节工件之间的间距后,再放置于上料工位110中,然后,工件进给至压合工位120,压合机构2对工件进行压合,即将pcba等电路板压合于壳体10的内部,其中,夹取部11的数量与压合机构2的压具21数量相同。

66.工作台100处设有拨料机构3,用于将工件从上料工位110移至压合工位120,拨料机构3包括拨叉件31,拨叉件31设有多个柱形的叉体,例如具有5个叉体,从而形成4个容纳空间,拨叉件31插进各工件之间,于驱动部驱动下推动工件进给至压合工位120,然后驱动部复位,以此形成循环操作。

67.并且,拨料机构3也能将压合完成的工件移至下料输送线5。

68.可知,该压合装置能够自动化的将电路板压合于充电器的壳体10中,提高工作效率。

69.以上公开的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1