一种异种钢ZG120Mn17Cr2与Q355焊接工艺方法、检测方法及动锥组件与流程

一种异种钢zg120mn17cr2与q355焊接工艺方法、检测方法及动锥组件

技术领域

1.本发明属于焊接技术领域,尤其涉及一种异种钢zg120mn17cr2与q355焊接工艺方法、检测方法及动锥组件。

背景技术:

2.高锰钢材料因其具备高抗冲击性、高硬度、高耐磨性等力学性能,该种材料被广泛应用破碎筛分机械设备中。高锰钢zg120mn17cr2零件与低合金钢q355零件采用的连接方式为焊接。

3.高锰钢zg120mn17cr2与低合金钢q355的化学成分、线膨胀系数、导热率等性能均差异很大,高锰钢zg120mn17cr2的线膨胀系数约是低合金钢q355的1.6 倍,但是导热率仅是低合金钢的1/6,因此焊接时会产生很大的内应力,在s、p 有害杂质的作用下,易产生焊接热裂纹和热影响区的液化裂痕。高锰钢zg120mn17cr2的焊接性能较差,稍有不慎就会导致母材变脆,内含较大内应力,导致焊缝与母材开裂等问题发生,对焊接强度造成很大的影响。高锰钢zg120mn17cr2与低合金钢q355异种材料之间的焊接难度非常大,出现焊接缺陷的几率极大。

4.因此,迫切需要一种新的焊接工艺方法,实现高锰钢zg120mn17cr2零件与低合金钢q355的焊接。

技术实现要素:

5.本发明要解决的技术问题是提供一种异种钢zg120mn17cr2与q355焊接工艺方法、检测方法及动锥组件,实现zg120mn17cr2与q355的焊接。

6.为实现上述目的,本发明提供了一种异种钢zg120mn17cr2与q355焊接工艺方法,包括zg120mn17cr2部件和q355部件,所述zg120mn17cr2部件和q355部件具有待焊接面;对所述zg120mn17cr2部件和q355部件采取不预热处理;确定焊接参数,将zg120mn17cr2部件和q355部件放置在正确焊接位置;采用脉冲熔化极气体保护焊对所述zg120mn17cr2部件和所述q355部件的待焊接面的焊接位置进行多层焊;其中,所述多层焊层间温度不超过100℃;采用短弧方式进行焊接,并对焊缝一侧的zg120mn17cr2部件母材进行强制冷却;焊接过程中,焊接顺序采用短焊缝断续焊接,并使用前后、左右交替断续焊接;焊后采用超声冲击或锤击焊接区的焊趾。

7.优选的,所述焊接参数为:焊接电流为240~260a,焊接电压为26~28v,焊接速度18cm/min~25 cm/min,电流种类为脉冲电流。

8.优选的,所述脉冲熔化极气体保护焊采用的保护气体为98%ar+2%o2,气体流量为 15~20l/min。

9.优选的,所述脉冲熔化极气体保护焊中采用的焊丝为不锈钢焊丝er307si,直径为φ1.2。

10.优选的,所述对焊缝一侧的zg120mn17cr2部件母材进行强制冷却所采用的方法是:对距离焊缝位置50mm左右的zg120mn17cr2母材侧立即喷水或使用湿布进行冷却。

11.优选的,所述超声冲击由冲击枪实现,所述冲击枪的参数为: 电流1.6

‑

2a;振幅20

‑

25μm。

12.优选的,所述超声冲击焊接区的焊趾时,作业方法为:冲击枪的冲击针头均匀覆盖焊趾两侧,并且冲击枪轴线与焊缝纵向保持基本垂直。

13.优选的,所述超声冲击焊接区的焊趾还包括超声冲击角焊缝的焊趾和超声冲击对接焊缝的焊趾,超声冲击角焊缝时,冲击枪轴线与母材表面的夹角为30

‑

45

°

;超声冲击对接焊缝时,冲击枪轴线与母材表面的夹角为70

‑

90

°

;具体作业方法为,在焊缝纵向40

‑

60mm范围内匀速移动冲击枪2个来回后,再移动到下一位置进行作业,所述焊缝处理速度50mm/min

‑

90mm/min。本发明还提供了一种异种钢zg120mn17cr2与q355焊接工艺的检测方法,焊接完成间隔48小时后,对焊接处进行着色渗透探伤,检测焊缝质量是否合格,具体检测方法包括,a)渗透处理,将红色渗透剂对被检焊缝表面进行均匀喷涂,喷涂完后等待10分钟左右;b)清洗处理,使用无色清洗剂将焊缝表面的渗透剂清洗干净,保证焊缝表面清洁,最后用干净的白布擦干;c)显像处理,将焊缝表面的渗透剂清理干净并擦干,用摇匀的白色显像剂均匀喷涂焊缝表面,等待3

‑

5分钟即可显示缺陷;d) 检测判断,观察焊缝表面是否存在气孔和裂纹缺陷,如无焊接缺陷则代表焊缝质量合格。

14.本发明还提供了一种动锥组件,所述动锥组件包括动锥衬板和切割环,所述动锥衬板材质为zg120mn17cr2,所述切割环材质为q355;所述动锥组件采用上述的异种钢zg120mn17cr2与q355焊接工艺方法形成。

15.有益效果:本发明有效克服了高锰钢zg120mn17cr2的焊接性能较差的特性,实现了异种钢zg120mn17cr2与q355的焊接;焊接工艺方法简单、焊缝成型好,焊接接头产生裂纹的几率低;本发明焊接的产品,具备较好的抗热裂能力,防止了产生热裂纹,大大提高了生产效率和使用疲劳寿命。

附图说明

16.附图作为本发明的一部分,用来提供对本发明的进一步的理解,本发明的示意性实施例及其说明用于解释本发明,但不构成对本发明的不当限定。显然,下面描述中的附图仅仅是一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

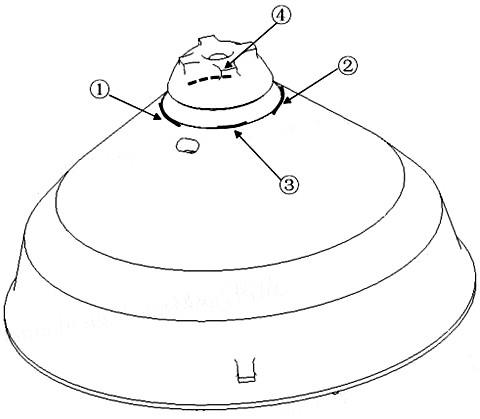

17.在附图中:图1为本发明一实施例提供的焊接顺序示意图;图2为本发明一实施例提供的超声冲击处理角焊缝示意图;

图3为本发明一实施例提供的超声冲击处理对接焊缝示意图。

18.需要说明的是,这些附图和文字描述并不旨在以任何方式限制本发明的构思范围,而是通过参考特定实施例为本领域技术人员说明本发明的概念。

具体实施方式

19.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

20.在本发明的描述中,需要说明的是,术语

ꢀ“

上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

21.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

22.本发明提供了一种异种钢zg120mn17cr2与q355焊接工艺方法,包括zg120mn17cr2部件和q355部件,所述zg120mn17cr2部件和q355部件具有待焊接面;对所述zg120mn17cr2部件和q355部件采取不预热处理;确定焊接参数,将zg120mn17cr2部件和q355部件放置在正确焊接位置;采用脉冲熔化极气体保护焊对所述zg120mn17cr2部件和所述q355部件的待焊接面的焊接位置进行多层焊;其中,所述多层焊层间温度不超过100℃;采用短弧方式进行焊接,并对焊缝一侧的zg120mn17cr2部件母材进行强制冷却;焊接过程中,焊接顺序采用短焊缝断续焊接,并使用前后、左右交替断续焊接;焊后采用超声冲击或锤击焊接区的焊趾。

23.需要说明的是,zg120mn17cr2和q355仅仅代表一个零件的材质,两种材质焊接面的形状常见的有角焊缝和对接焊缝,该焊接方法对于常见的两种形状的焊接面都适用。

24.本实施例中,焊接前之所以对zg120mn17cr2部件和q355部件采用焊接不预热,主要目的是让高锰钢材料尽可能散热速度快些,缩短焊缝处于高温度区间的时间,减少碳化物的析出和焊缝开裂的风险。

25.进一步的,所述焊接参数为:焊接电流为240~260a,焊接电压为26~28v,焊接速度18cm/min~25 cm/min,电流种类为脉冲电流。

26.进一步的,所述脉冲熔化极气体保护焊采用的保护气体为98%ar+2%o2,气体流量为 15~20l/min。

27.本实施例中,选择使用脉冲熔化极气体保护焊的原因,主要利用气保焊热输入比较低,热源比较集中的特点。所述多层焊层间温度不超过100℃。其中,层间温度具体指的是焊接下一层之前上一层焊缝的温度。层间温度的测量可通过红外测温仪进行测量的,层间温度不超过100℃ 指的是焊接下一层之前,上一层焊缝的温度应控制在100度以下,可以通过红外测温仪进行测量,温度低于100时,可以焊接下一层。

28.进一步的,所述脉冲熔化极气体保护焊中采用的焊丝为不锈钢焊丝er307si,直径为φ1.2。

29.焊丝的材质对技术效果影响较大。本实施例中,所选用的焊丝具有较高的si含量改善熔敷金属的润湿性和流动性.具有较高mn含量保证具有很好的抗热裂纹能力。通过合理匹配焊丝,能在保证焊接质量的同时还能满足力学性能要求。

30.进一步的,所述对焊缝一侧的zg120mn17cr2部件母材进行强制冷却所采用的方法是:对距离焊缝位置50mm左右的zg120mn17cr2母材侧立即喷水或使用湿布进行冷却。采用该方法可以缩短高温度区间的时间,减少碳化物的析出和焊缝开裂的风险。

31.进一步的,所述超声冲击由冲击枪实现,所述冲击枪的参数为:电流1.6

‑

2a;振幅20

‑

25μm。

32.该参数的设定,是通过实验验证过的,在此参数范围内冲击,应力消除的效果好,疲劳寿命高,尤其在冲击枪的参数设置为: 电流1.8a;振幅22μm时,应力消除的效果和疲劳寿命可以达到最高。

33.进一步的,所述超声冲击焊接区的焊趾时,作业方法为:冲击枪的冲击针头均匀覆盖焊趾两侧,并且冲击枪轴线与焊缝纵向保持基本垂直。

34.进一步的,所述超声冲击焊接区的焊趾还包括超声冲击角焊缝的焊趾和超声冲击对接焊缝的焊趾,超声冲击角焊缝时,冲击枪轴线与母材表面的夹角为30

‑

45

°

;超声冲击对接焊缝时,冲击枪轴线与母材表面的夹角为70

‑

90

°

;具体作业方法为,在焊缝纵向40

‑

60mm范围内匀速移动冲击枪2个来回后,再移动到下一位置进行作业,所述焊缝处理速度50mm/min

‑

90mm/min。。

35.采用超声冲击方法来消除焊趾的残余应力,来提高焊缝的疲劳寿命。超声冲击可以将焊趾的残余应力由拉应力转变成拉应力,压应力对疲劳寿命是有益的。该过程在工件冷却至室温后,进行冲击效果最好。

36.本发明所提供的焊接工艺方法,工艺手段简单,焊接成型美观,焊接接头产生裂纹的几率低,焊接质量稳定,提高了生产效率和使用疲劳寿命;可以减少热输入,减少碳化物的析出和焊缝开裂的风险;采用水冷及湿布进行强制冷却可以加快焊缝的冷却速度;缩短高温度区间的时间,减少碳化物的析出和焊缝开裂的风险;焊后采用超声冲击等方法对焊缝进行处理,消除焊接应力,提高焊缝的疲劳寿命;采用含锰量较高的不锈钢焊丝er307si,具备较好的抗热裂能力,防止产生热裂纹。

37.本发明还提供了一种异种钢zg120mn17cr2与q355焊接工艺的检测方法,使用该检测方法,在焊接完成间隔48小时后,对焊接处进行着色渗透探伤,检测焊缝质量是否合格,具体的检测方法包括,a)渗透处理,将红色渗透剂对被检焊缝表面进行均匀喷涂,喷涂完后等待10分钟左右;b)清洗处理,使用无色清洗剂将焊缝表面的渗透剂清洗干净,保证焊缝表面清洁,最后用干净的白布擦干;c)显像处理,将焊缝表面的渗透剂清理干净并擦干,用摇匀的白色显像剂均匀喷涂焊缝表面,等待3

‑

5分钟即可显示缺陷;d) 检测判断,观察焊缝表面是否存在气孔和裂纹缺陷,如无焊接缺陷则代表焊缝

质量合格。

38.通过该检测方法,可以快速有效的检测出zg120mn17cr2与q355焊缝质量是否合格,减少了次品率,避免了因焊缝质量不合格所引发的工程事故。

39.圆锥式破碎机在矿山生产和建筑垃圾处理等行业广泛应用,主机动锥是圆锥破碎站的核心部件,主要由动锥衬板(材质zg120mn17cr2)、切割环(材质为q355)拼焊而成。其焊接质量的好坏直接决定了破碎站的整机工作寿命,因此高锰钢zg120mn17cr2与q355焊接的工艺水平对破碎站的整机寿命有非常重要的影响。结合参考图1至图3,本发明还提供了一种动锥组件,所述动锥组件包括动锥衬板和切割环,所述动锥衬板材质为zg120mn17cr2,所述切割环材质为q355;所述动锥组件采用上述实施例所提供的异种钢zg120mn17cr2与q355焊接工艺方法形成。

40.具体的,焊前对动锥组件进行不预热处理,将动锥组件放置在正确焊接位置,使施焊焊缝一直处于平角焊位置;焊接方式为:脉冲熔化极气体保护焊(gmaw

‑

p)。

41.焊接材料为:不锈钢焊丝er307si,直径为φ1.2。

42.焊接参数:焊接电流为240~260a,焊接电压为26~28v,焊接速18cm/min~25 cm/min, 气体流量为 15~20l/min,电流种类为脉冲电流。

43.保护气体配比及流量为:保护气体为98%ar+2%o2,气体流量为 15~20l/min。

44.用短弧方式进行焊接,并对焊缝一侧的高锰钢母材进行强制冷却,对距离焊缝位置50mm左右处的高锰钢zg120mn17cr2母材侧立即喷水或使用湿布进行冷却,加快冷却速度,减少碳化物的析出。

45.焊接顺序:采用短焊缝断续焊接,单次焊缝长度为50

‑

80mm,并使用前后(或左右)交替断续焊接,按照焊接顺序

①②③④

进行焊接,如图1所示。以防母体金属过热。

46.焊后为消除焊接应力,用专用超声冲击设备冲击焊接区或者尖锤锤击焊接区的焊趾,锤击范围应遍及焊缝的始点或终点,以降低焊接应力。

47.超声冲击设备冲击焊接区作业方法:处理参数:电流1.8a;振幅22μm。处理时应保证冲击针头均匀覆盖区焊趾两侧,并且冲击枪轴线与焊缝纵向保持基本垂直。超声冲击焊接区的焊趾还包括超声冲击角焊缝的焊趾和超声冲击对接焊缝的焊趾。处理角焊缝时,冲击枪轴线与母材表面的夹角为30

‑

45

°

,如图2所示。处理对接焊缝时冲击枪轴线与母材表面的夹角为70

‑

90

°

,如图3所示。作业时,在焊缝纵向40

‑

60mm范围内匀速移动冲击枪2个来回,然后移动到下一位置进行作业,焊缝处理速度50mm/min

‑

90mm/min。 焊接完成间隔48小时后,采用上述实施例给出的焊接工艺的检测方法,对焊缝进行着色探伤,确认焊缝质量是否合格。

48.本发明焊接的动锥组件,具备较好的抗热裂能力,防止了产生热裂纹,大大提高了生产效率和使用疲劳寿命。

49.在此处所提供的说明书中,说明了大量具体细节。然而,能够理解,本发明的实施例可以在没有这些具体细节的情况下实践。在一些实例中,并未详细示出公知的方法、结构和技术,以便不模糊对本说明书的理解。

50.此外,本领域的技术人员能够理解,尽管在此所述的一些实施例包括其它实施例中所包含的某些特征而不是其它特征,但是不同实施例的特征的组合同样意味着处于本发

明的保护范围之内并且形成不同的实施例。例如,在上面的实施例中,本领域技术人员能够根据获知的技术方案和本申请所要解决的技术问题,以组合的方式来使用。

51.以上所述仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专利的技术人员在不脱离本发明技术方案范围内,当可利用上述提示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1