一种薄壁异形管体类零件的加工方法与流程

1.本发明属于航空航天机械加工领域,具体涉及形状精度要求高、难加工的薄壁、超薄壁异形管体类零件的加工方法。

背景技术:

2.如图1~3所示的空气分配支管零件属薄壁异形管体类零件,材质为铝合金,零件壁厚1~1.5mm,是航空环控系统的空气分配支管零件,要求较高的形状精度和位置精度。在产品首次及多年制造过程中,用以往常规的加工工艺方法不能保障设计要求,合格率不足40%。并且加工合格率不稳定,即:零件结构均属于异形薄壁易变形件,该系列零件形状精度、位置精度高,各处壁厚尺寸要求严格,这给该系列零件的加工质量的保障进一步提高了难度。一直以来这类零件在实现过程中出现了工艺技术瓶颈,严重影响到科研生产进度。

技术实现要素:

3.本发明旨在提供一种薄壁异形管体类零件的加工方法,确保加工后的零件形状精度、位置精度高,各处壁厚尺寸符合要求,保障加工后的零件质量。

4.为了实现上述目的,本发明采用以下技术方案:

5.一种薄壁异形管体类零件的加工方法,薄壁异形管体类零件为铝合金材质,薄壁异形管体类零件包括空腔主管体,空腔主管体的周向表面上相贯连接有至少一个空腔支管体,且空腔主管体为沿着自身轴线方向的变截面管体,薄壁异形管体类零件加工过程中的装夹包括支撑、压紧和填充中的至少一种,其中,

6.所述支撑包括支撑行程可调的浮动支撑和支撑行程不可调的固定支撑,浮动支撑从薄壁异形管体类零件下端面向上支撑,且支撑位置位于空腔主管体和空腔支管体的非管口处,固定支撑的支撑位置位于空腔主管体和空腔支管体的管口处,即固定支撑只负责支撑空腔主管体管口和空腔支管体管口,其余位置使用浮动支撑;

7.所述压紧包括位于空腔主管体管口处和空腔支管体管口处的压紧结构;

8.所述填充包括空腔主管体管口处和空腔支管体管口处的填充,以及空腔主管体内腔和空腔支管体内腔中的填充,其中,

9.空腔主管体管口处和空腔支管体管口处的填充采用第一衬套紧贴空腔主管体管口处和空腔支管体管口处的内壁;

10.空腔主管体内腔和空腔支管体内腔中的填充包括间隔布置并紧贴空腔主管体内壁和空腔支管体内壁的第二衬套,以及填满空腔主管体和空腔支管体的内腔空间的填充材料,所述填充材料在室温下为固态,加热到熔点后脱离空腔主管体和空腔支管体的内腔,且填充材料的熔点低于薄壁异形管体类零件的熔点。

11.进一步,薄壁异形管体类零件的加工方法还包括加工刀具的选择,当采用铣加工时,所述刀具为0.2μm~0.8μm超细或极细微粒的硬质无涂层变径铣刀,变径铣刀的变径处以锥度5

°

≥α≥120

°

过渡,过渡处倒圆50mm≥r2≥2mm,刀具齿数z=2~7刀刃,半精加工、精

加工铣刀刀刃螺旋角β≥50

°

,粗加工、半精加工铣刀刀尖角处倒圆0.1mm≤r1≤2mm。

12.进一步,薄壁异形管体类零件的加工方法还包括加工刀具的装夹要求,刀具组合体动平衡≤6.3g,刀柄刀具最大离心率≤0.01mm,夹持刀具伸出长度δ小于8倍刀具直径d

刀

,夹持刀具组合体的圆跳动量η≤0.03~0.05mm。这里的刀具组合体动平衡是指刀具(铣刀)与刀柄组合后的整体结构动平衡。

13.进一步,薄壁异形管体类零件的加工方法还包括,

14.定位面的选择,所述定位面为薄壁异形管体类零件上的平面或曲面;

15.定位机构的定位精度为it5~it6,表面粗糙度为0.008~0.004mm;

16.定位机构的定位面轮廓度误差μ

工

=0.003~0.03mm;

17.定位机构的定位面与薄壁异形管体类零件上定位面相接触的面积比σ≥0.6;

18.夹持面的选择,所述夹持面与薄壁异形管体类零件上曲面形状一致;

19.夹持面轮廓度误差μ

夹

=0.003~0.05mm;

20.夹持面与薄壁异形管体类零件夹持面相接触的面积比σ

夹

≥0.6;

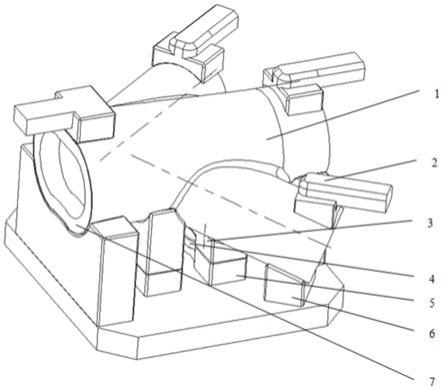

21.夹持面表面粗糙度取0.008~0.004mm。

22.进一步,所述薄壁异形管体类零件加工过程中采用支撑、压紧、填充中的一种、两种或三种方式后零件最大变形量k

最大

=0.01~0.5mm。

23.作为一种选择,所述填充材料为石蜡。

24.作为一种选择,当采用铣削加工时,切削速度:v=1100~300m/min,进刀进给量:fz≤0.03mm~0.5mm,切削深度:ap=10mm~0.5mm。

25.作为一种选择,当采用铣削加工且包括粗铣、半精铣、精铣时,按照3

°

~10

°

螺旋、圆弧进刀切入,半精铣、精铣的刀轨或每一切削层刀轨应60

°

~120

°

交叉切削。

26.作为一种选择,当采用铣削加工且包括粗铣、半精铣、精铣时,粗铣、半精铣之间预留余量2mm~10mm,半精铣、精铣之间预留余量1mm~3mm。

27.作为一种选择,当采用铣削加工且包括粗铣、半精铣、精铣时,粗铣、半精铣之间采用人工时效处理,半精铣、精铣之间采用低温处理。

28.与现有技术相比较,采用本发明对该类型薄壁异形管(腔)体类零件加工,实现了该类零件高的形状精度和位置精度加工要素的保障和工艺提升,保证了良好的产品质量、性能及设计要求。

29.本发明通过优化工艺、工步、合理设计工装定位、支撑、填充要求。优化选用刀具几何参数、优化加工切削参数和预留量等措施,来减小薄壁异形管体类零件零件的变形,保障零件加工的高形状精度要求。经过多次实际加工的反复优化验证,最终得出了一套完善、合理、有效的加工方法。

30.本发明的加工方法具有以下特点:

31.1.改善和提高了零件的切削刚性、减少了切削应力、充分释放了切削应力。

32.2.合理应用了支撑、填充技术方法,减小了易变形零件的变形量。

33.3.减小了切削刀具在切削过程中的切削震动、零件变形及切削力。

34.4.切削层间交措切削刀轨、切削层深度不固定的方法改变了切削力的指向性。

附图说明

35.图1为异形变径薄壁件示意图;

36.图2为图1的左视图;

37.图3为图1的右视图;

38.图4为异形变径薄壁件装夹到工装上的结构示意图;

39.图5为异形变径薄壁件装夹到工装上时第二衬套和填充材料的分布示意图;

40.图6为变径铣刀的结构示意图;

41.图中:1.薄壁异形管体,2.压板,3.浮动支撑,4.调节旋钮,5.第一固定座,6.第二固定座,7.第一衬套,8.第二衬套,9.填充材料。

具体实施方式

42.下面结合附图和具体实施例对本发明作进一步的说明,但不应就此理解为本发明所述主题的范围仅限于以下的实施例,在不脱离本发明上述技术思想情况下,凡根据本领域普通技术知识和惯用手段做出的各种修改、替换和变更,均包括在本发明的范围内。

43.针对图1~图3所示零件加工中易出现的形状精度、位置精度超差,生产合格低(合格率不足40%)的问题,本发明提供了一种加工方法:

44.如图1~图5所示,为薄壁异形管体类零件图和装夹后的状态示意图,其中:

45.薄壁异形管体1包括空腔主管体和两个空腔支管体,薄壁异形管体1的壁厚为1~1.5mm,空腔主管体轴线方向的左端外径小于右端外径,两个空腔支管体的轴线与空腔主管体的轴线相交。

46.为了实现本发明的加工方法,采用了如图4和图5所示的工装,工装包括压板2,浮动支撑3,调节旋钮4,第一固定座5,第二固定座6,第一衬套7和第二衬套8。其中压板2,浮动支撑3,调节旋钮4,第一固定座5,第二固定座6作为工装夹紧机构,第二固定座6同时也作为工装定位机构,其余工装的定位机构图4和图5中未画出。

47.压板2共有4块,固定薄壁异形管体1用,具体数量根据空腔主管体和空腔支管体的管口数量定,压块2从上向下压紧空腔主管体和空腔支管体的管口位置,定位面轮廓与管口处型面一致。

48.浮动支撑3:用于支撑薄壁异形管体1底部,从下向上进行支撑,浮动支撑3的支撑除了管口以外的其它位置,其支撑行程可调。

49.调节旋钮4:用于调节浮动支撑3的高度。

50.第一固定座5:用于固定浮动支撑3的位置,第一固定座5固定在底板上,浮动支撑3装配在第一固定座5上,浮动支撑3上、下位置可以通过调节旋钮4调节,用于支撑零件底部。

51.第二固定座6:用于支撑固定薄壁异形管体1。

52.第一衬套7:用于支撑薄壁异形管体1装夹处管口内腔,减小工件装夹变形。

53.第二衬套8:用于支撑薄壁异形管体1内腔,减小工件装夹、材料填充及加工变形。

54.填充材料9:用于薄壁异形管体1的内腔,提供薄壁异形管体1强度、刚性和抗震性,减小加工过程中零件变形。

55.如图4和图5,为上述支撑、压紧和填充结构的使用方法:

56.1、先将第二衬套8装入管体内腔适当位置;

57.2、向管体内腔灌入填充材料9,待填充材料9冷却;

58.3、将管体各管口处的填充材料9适当清除,保证第一衬套7能装入到与管口端面平齐即可,再将第一衬套7装入管体管口内;

59.4、将薄壁异形管体1放入工装第二固定座6上;

60.5、用压板2将薄壁异形管体1压紧;

61.6、调节调节旋钮4,将第一固定座5顶住薄壁异形管体1下表面。

62.当采用铣削加工时,支撑、压紧和填充三种方式并没有限定其只能使用在粗铣、半精铣或精铣过程中,也就是说,这三个工序中都可以使用上述三种方式或三种方式的各种组合。

63.此外,需要注意的是如何选取填充材料对零件异形腔体内进行填充以减小零件形体的变形,所以填充材料选取需有以下特点:

64.①

膨胀系数要小,

②

填充材料9具有良好的切削性能,

③

填充材料9具有良好的常温环境下的结和性,和可脱离性,

④

具有较低熔点的材料液、固态的转化,

⑤

具有较好的强度和刚性及吸震性。

65.切削加工工序间,通过热处理、低温处理来消除切削过程中的切削应力、稳定组织、使材料保证一定的强度及性能。

66.异形腔体内部用异形固定支撑、浮动支撑对薄壁的异形腔体加固,减小变形。

67.切削过程中需要注意以下问题:

68.1)要尽可能减小材料组织的切削滑移、减小切削力、减小切削热、减小切削振动。

69.2)铣削工艺过程采用高转速、小切深、快进给。

70.3)铣削刀具几何参数:粗加工采用0.1mm≤r1≤2mm尖角端铣刀、增大刀具的螺旋角,以最大程度效释放应力。

71.1.加工中心设备的选择及应用:

72.1)加工中心机床:机床设计制造应符合iso国际标准,有足够的静态及动态刚性,较高的热稳定性,保证系统具有良好的动态品质,长期稳定的连续高速加工,数控系统、机床电器所选伺服驱动系统精度高、可靠性好、响应速度快。

73.2)重复定位精度x/y/a/c轴定位精度≤零件精度/3~5(vdi/dgq 3441~iso 230~2norms),机床位置精度验收标准采用vdi/3441。机床几何精度按金属切削机床通则jb2670-82(iso230-1-96)执行。

74.3)主轴转速s≥24000转/分。线性加速度a线≥3.5米/秒2。

75.2.切削刀具要求:

76.1)刀具选择0.2μm~0.8μm超细或极细微粒的硬质无涂层变径铣刀。

77.2)应用变径铣刀的变径处以锥度5

°

≥α≥120

°

过渡,过渡处倒圆50mm≥r2≥2mm,如图1所示。

78.3)刀具齿数z=2~7刀刃。

79.4)半精加工、精加工铣刀刀刃螺旋角β≥50

°

。

80.5)粗加工、半精加工铣刀刀尖角处倒圆0.1mm≤r1≤2mm。

81.3.刀具的装夹要求:

82.1)刀炳形式参照din69893。

83.2)刀具组合体动平衡≤6.3g。

84.3)刀柄刀具依据din8085标准进行离心测试。最大离心率≤0.01mm。

85.4)夹持刀具伸出长度(δ)小于8倍刀具直径(d

刀

):则δ≤8d

刀

。

86.5)夹持刀具组合体的圆跳动量(η),刀具组合体圆跳动量η≤0.03~0.05mm。

87.4.定位面的选用:零件的定位面有平面或曲面,保证定位面的清洁。

88.1)工装的定位机构精度取it5~it6(含空间位置精度),表面粗糙度取0.008~0.004mm。这里的工装的定位机构精度是指整套工装的定位机构精度。

89.2)工装的定位面轮廓度误差(μ

工

)μ

工

=0.003~0.03mm,定位面轮廓度误差是指工装定位面实际形状与理论形状的差异。

90.3)工装的定位面与零件定位面相接触(相贴合)的面积比(σ);则σ≥0.6,这里是指工装定位面实际与零件定位面接触的面积占零件理论定位面面积的比值。

91.4)零件的夹紧:工装夹紧机构的夹持面与工件的曲面形状一致,其工装的夹持面轮廓度误差(μ

夹

)μ

夹

=0.003~0.05mm。工装的夹持面与零件定位面相接触(相贴合)的面积比(σ

夹

);则σ

夹

≥0.6。表面粗糙度取0.008~0.004mm。

92.5)在装夹零件时利用千分表或百分表测零件的夹紧后零件最大变形量k

最大

=0.01~0.5mm。

93.6)薄壁异形管(腔)体类零件装夹过程中,异形腔体内部用异形固定支撑、浮动支撑进行多级支撑对薄壁的异形腔体支撑加固,减小变形。

94.7)对异形腔体内部进行填充,材料选取需有以下特点:

①

膨胀系数要小,

②

填充材料具有良好的切削性能,

③

填充材料具有良好的常温环境下的结和性,和可脱离性,

④

具有较低熔点的材料液、固态的转化。

⑤

具有较好的强度和刚性及吸震性。

95.8)切削参数的选用:切削速度:v=1100~300m/min,进刀进给量:fz≤0.03mm~0.5mm,切削深度:ap=10mm~0.5mm。

96.如图1~图3所示,本实例是一种航空、航天领域,薄壁、超薄壁的环控系统空气分配支管零件,零件属薄壁异形管体类零件(壁厚尺寸均为1.5mm),要求较高的形状精度和位置精度。零件是6061材料铝合金的薄壁异形管(腔)体类零件,在产品首次过程中,用以往常规的加工工艺方法不能保障设计要求,合格率不足40%。并且加工合格率不稳定,即:零件结构均属于异形薄壁,变形严重,零件形状精度、位置精度高,各处壁厚尺寸要求不能满足技术设计要求,这给该系列零件的加工质量的保障进一步提高了难度。

97.1.难点分析:根据图1~图3所示,待加工零件结构属于典型的异形、薄壁管(腔)体类,装夹、加工过程中极易变形。

98.2.零件的材料是6061材料铝合金,刚性、强度较差。

99.3.该系列零件形状精度、位置精度较高,各处壁厚尺寸要求严格,加工质量稳定性不高。

100.零件的基本加工流程如下:

101.备料

→

粗车外形

→

粗车(夹持部位,夹持部位为车工用,采用三爪或软爪进行夹持)

→

粗加工内、外形(粗铣去除大部分余量)

→

人工时效(150℃

±

5℃~170℃

±

5℃,5~10小时)

→

半精加工(半精铣夹持部位、去除部分余量,预留0.5~8mm余量)

→

低温处理(-50℃

±

5℃~-80℃

±

5℃,3~8小时)

→

孔(内型)精铣加工

→

填充加支撑

→

精铣外形

→

钳(去毛

刺、整形)。

102.零件加工的具体技术要参照图1~图3,采用本发明所述的方法可精确定位加工,保障设计要求。

103.1.切削刀具要求:

104.1)刀具选择0.2μm~0.8μm超细或极细微粒的硬质无涂层变径铣刀。

105.2)应用变径铣刀的变径处以锥度8

°

≥α≥30

°

过渡,过渡处倒圆10mm≥r2≥5mm,如图6所示。

106.3)刀具齿数z=7~3刀刃。

107.4)半精加工、精加工铣刀刀刃螺旋角β≥55

°

。

108.5)粗加工、半精加工铣刀刀尖角处倒圆0.1mm≤r1≤1mm。

109.2.刀具的装夹要求:

110.1)刀炳形式参照din69893。

111.2)刀具组合体动平衡≤6.3g。

112.3)刀柄刀具依据din8085标准进行离心测试。最大离心率≤0.01mm。

113.4)夹持刀具伸出长度(δ)小于7倍刀具直径(d

刀

):则δ≤7d

刀

。

114.5)夹持刀具组合体的圆跳动量(η),刀具组合体圆跳动量η≤0.015mm。

115.3.定位面的选用:零件的定位面有平面或曲面,保证定位面的清洁。

116.1)工装的定位机构精度取it5~it6(含空间位置精度),表面粗糙度取0.08~0.04mm。这里的工装的定位机构精度是指整套工装的定位机构的精度。

117.2)工装的定位面轮廓度误差(μ

工

)μ

工

≤0.03mm。

118.3)工装的定位面与零件定位面相接触(相贴合)的面积比(σ);则σ≥0.7。

119.4)零件的夹紧:零件的夹紧示意图2,工装夹紧机构的夹持面与工件曲面一致,其工装的夹持面轮廓度误差(μ

夹

)μ

夹

=0.01~0.05mm。工装的夹持面与零件定位面相接触(相贴合)的面积比(σ

夹

);则σ

夹

≥0.6,表面粗糙度取0.008mm。

120.5)在装夹零件时利用千分表或百分表测零件的夹紧后零件最大变形量k

最大

≤0.1mm。

121.6)薄壁异形管体类零件装夹过程中,异形腔体内部用异形固定支撑(第二固定座6)、浮动支撑3进行4~7级支撑,并配合4~7个内部支撑点(第一衬套7和第二衬套8)对薄壁的异形腔体支撑加固,减小变形。

122.7)对异形腔体内部进行填充,材料选取需有以下特点:

①

膨胀系数要小,

②

填充材料9具有良好的切削性能,

③

填充材料9具有良好的常温环境下的结和性,和可脱离性,

④

具有较低熔点的材料液、固态的转化,

⑤

具有较好的强度和刚性及吸震性。

123.选用低熔点石蜡(57℃~90℃)对异形腔体内部进行填充,以提高系统刚性,减小切削震动和变性。

124.8)切削参数的选用:切削速度:v=1100~300m/min。进刀进给量:fz≤0.03mm~0.5mm,切削深度:ap=10mm~0.5mm。

125.9)粗铣、半精铣、精铣均采用顺铣刀轨的铣削工艺方法,3

°

~10

°

螺旋、圆弧进刀切入,半精铣、精铣的刀轨或每一切削层刀轨应60

°

~120

°

交叉切削。

126.10)粗铣、半精铣之间预留余量2mm~10mm,半精铣、精铣之间的预留余量1mm~

3mm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1