一种铆接分选整体机的制作方法

1.本发明涉及自动化设备技术领域,特别涉及一种铆接分选整体机。

背景技术:

2.无铆钉铆接,是指用压力设备(气动或气动液压)和专用模具,通过一个瞬间强高压加工过程,依据板件本身材料的冷挤压变形,形成一个具有一定抗拉和抗剪强度的内部镶嵌连接点,以将两层或多层板件冷挤压成型而连接起来的不可拆卸式连接。因此种连接方式具有不破坏镀层或存在夹层的板料、连接处外型美观、连接强度高、使用寿命长、连接过程自动化程度高等特点,因而得到了广泛地应用。

3.考虑到端子内外套筒的特点,通常采用无铆钉铆接,但现有技术中,对端子内外套筒的铆接通常采用单侧铆压,此种无铆钉铆接方式需要进行多次铆压才能完成铆接工艺,这会使得在分步铆压时端子内外套筒受力不均,致使产品的铆接质量不稳定,报废率较高。

4.另外,现有技术中,在采用多次铆压成型时,通常需手工或机械转动一个角度再进行下一次铆压,此种需转换多个位置进行多次加工的方式会导致整个铆接工艺耗费的时间长,从而加工效率较低。

5.因此,需要设计一款新的一种铆接分选整体机,以解决上述技术问题。

技术实现要素:

6.本发明要解决的技术问题在于克服现有技术的不足,提供一种铆接分选整体机,为解决上述技术问题,本发明采用技术方案的基本构思是:一种铆接分选整体机,包括物料固定架、机身主体部、物料加工平台、用于自动入料至物料加工平台内的入料部、回转铆接组件、测力组件、用于实现物料在回转铆接组件和测力组件内同步转移的同步移载组件和用于将加工好的物料排出物料加工平台的出料组件,物料固定架与机身主体部固定连接,物料加工平台安装在物料固定架与机身主体部之间,物料加工平台侧壁上开设有进料口,入料部一端与机身主体部外侧固定连接,且入料部的位置与进料口位置相互适配,回转铆接组件和测力组件并排设置在物料加工平台内,同步移载组件设置在回转铆接组件和测力组件上侧,出料组件开设在机身主体部与进料部相对的一侧。

7.为了极大的提高对回转铆接组件、测力组件和同步移载组件的智能化控制,作为本发明的一种铆接分选整体机优选的,机身主体部前侧固定连接有用于控制回转铆接组件、测力组件和同步移载组件运动状态的人机交互平台。

8.为了极大的提高对人机交换平台的操作便捷程度,作为本发明的一种铆接分选整体机优选的,机身主体部外侧开设有用于控制人机交互平台工作状态的分选检测显示板,分选检测显示板恰好位于人机交互平台的下侧。

9.为了极大的提高回转铆接组件对物料的回转铆接效率,作为本发明的一种铆接分选整体机优选的,回转铆接组件包括铆接固定板、铆接伺服电机、主动齿轮、从动齿轮、多个铆点头,铆接伺服电机固定连接在铆接固定板下侧,铆接伺服电机的输出端穿过铆接固定

板与主动齿轮固定连接,从动齿轮与主动齿轮啮合连接,主动齿轮远离铆接固定板的一端与铆点头固定连接。

10.为了极大的提高主动齿轮的运动精准度,作为本发明的一种铆接分选整体机优选的,主动齿轮上固定连接有用于起导向作用的导向件,导向件呈弯曲状结构。

11.为了极大的提高铆点头的适配性,作为本发明的一种铆接分选整体机优选的,铆接固定板一侧上连接有用于调节铆点头高度的铆接限位调节部。

12.为了极大的提高测力组件的测试精准度,作为本发明的一种铆接分选整体机优选的,测力组件包括测力器固定座、测力器导向座、测力头限位座和预插芯,测力器固定座固定连接在物料固定架上,测力器导向座转动连接在测力器固定座远离物料固定架的一侧,测力头限位座固定连接在测力器导向座远离测力器固定座的一侧,预插芯安装在测力头限位座上侧。

13.为了极大的提高对预插芯内物料的产品进行实时重力检测能力,作为本发明的一种铆接分选整体机优选的,测力器固定座上安装有用于检测预插芯重力的重力检测器。

14.为了极大的提高同步移载组件的同步运动能力,作为本发明的一种铆接分选整体机优选的,同步移载组件包括第一固定板、第一滑轨、第二滑轨、第一驱动装置、第一滑动座、垂直底板、第三滑轨、第四滑轨、固定套座、同步移载装置和垂直驱动装置,第一滑轨和第二滑轨固定连接在第一固定板上,第一驱动装置固定连接在第一固定板远离第一滑轨的一侧,第一滑动座滑动连接在第一滑轨和第二滑轨上,垂直底板与第一滑动座远离第一滑轨的一侧固定连接,第三滑轨和第四滑轨均固定安装在垂直底板上,固定套座滑动连接在垂直底板上,同步移载装置安装在固定套座内,垂直驱动装置设置在第三滑轨和第四滑轨之间。

15.为了极大的提高出料组件的出料分配能力,作为本发明的一种铆接分选整体机优选的,出料组件包括次品出口、成品出口和废品出口,次品出口、成品出口和废品出口依次开设在物料固定架侧壁上。

16.采用上述技术方案后,本发明与现有技术相比具有以下有益效果。

17.本发明提供了一种铆接分选整体机,包括物料固定架、机身主体部、物料加工平台、用于自动入料至物料加工平台内的入料部、回转铆接组件、测力组件、用于实现物料在回转铆接组件和测力组件内同步转移的同步移载组件和用于将加工好的物料排出物料加工平台的出料组件,其中,物料固定架与机身主体部之间相互配合从而使得物料加工平台能够高效地对外界物料进行铆接分选动作,同时,入料部实现了自动化进料,减少了人力成本,回转铆接组件、测力组件相互配合提高了铆接分选的准确度,同时,同步移载组件的设置实现了对物料的同步高效地转移,进而使得本发明对物料的铆接分选效率提高,且铆接工艺时间更少。

附图说明

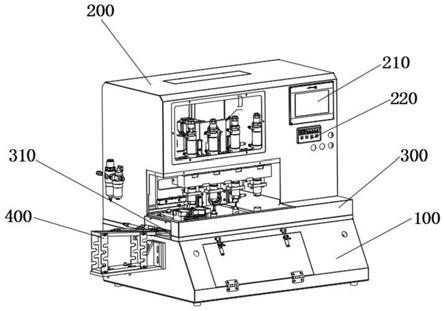

18.图1为本发明一种铆接分选整体机的结构示意图。

19.图2为本发明一种铆接分选整体机的一实施例结构示意图。

20.图3为本发明一种铆接分选整体机的回流铆接组件的一实施例结构示意图。

21.图4为本发明一种铆接分选整体机的回流铆接组件的另一实施例结构示意图。

22.图5为本发明一种铆接分选整体机的测力组件的一实施例结构示意图。

23.图6为本发明一种铆接分选整体机的同步移载组件的一实施例结构示意图。

24.图中,100、物料固定架;200、机身主体部;210、人机交互平台;220、分选检测显示板;300、物料加工平台;310、进料口;400、入料部;510、铆接固定板;511、铆接限位调节部;520、铆接伺服电机;530、主动齿轮;531、导向件;540、从动齿轮;550、铆点头;610、测力器固定座;611、重力检测器;620、测力器导向座;630、测力头限位座;640、预插芯;710、第一固定板;711、第一滑轨;712、第二滑轨;720、第一驱动装置;730、第一滑动座;740、垂直底板;741、第三滑轨;742、第四滑轨;750、固定套座;760、同步移载装置;770、垂直驱动装置;810、次品出口;820、成品出口;830、废品出口。

具体实施方式

25.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

26.在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

27.请参阅图1至图6,本发明提供一种技术方案:一种铆接分选整体机,包括物料固定架100、机身主体部200、物料加工平台300、用于自动入料至物料加工平台300内的入料部400、回转铆接组件、测力组件、用于实现物料在回转铆接组件和测力组件内同步转移的同步移载组件和用于将加工好的物料排出物料加工平台300的出料组件,物料固定架100与机身主体部200固定连接,物料加工平台300安装在物料固定架100与机身主体部200之间,物料加工平台300侧壁上开设有进料口310,入料部400一端与机身主体部200外侧固定连接,且入料部400的位置与进料口310位置相互适配,回转铆接组件和测力组件并排设置在物料加工平台300内,同步移载组件设置在回转铆接组件和测力组件上侧,出料组件开设在机身主体部200与进料部相对的一侧。

28.在本实施例中:入料部400的自动进料动作和出料组件的分选功能相互配合,能够使得本发明针对不同加工结果的物料有序分装,显著提高了整机的工作效率,同时,物料固定架100与机身主体部200之间相互配合从而使得物料加工平台300能够高效地对外界物料进行铆接分选动作,同时,入料部400实现了自动化进料,减少了人力成本,回转铆接组件、测力组件相互配合提高了铆接分选的准确度,同时,同步移载组件的设置实现了对物料的同步高效地转移。

29.作为本发明的一种技术优化方案,机身主体部200前侧固定连接有用于控制回转铆接组件、测力组件和同步移载组件运动状态的人机交互平台210。

30.在本实施例中:人机交互平台210能够使用户实时便捷地控制本发明的内部结构,从而显著地有效地提高对本发明中回转铆接组件、测力组件和同步移载组件的智能化控制。

31.作为本发明的一种技术优化方案,机身主体部200外侧开设有用于控制人机交互平台210工作状态的分选检测显示板220,分选检测显示板220恰好位于人机交互平台210的下侧。

32.在本实施例中:分选检测显示板220能够进一步地提高对人机交换平台的操作便捷程度。

33.作为本发明的一种技术优化方案,回转铆接组件包括铆接固定板510、铆接伺服电机520、主动齿轮530、从动齿轮540、多个铆点头550,铆接伺服电机520固定连接在铆接固定板510下侧,铆接伺服电机520的输出端穿过铆接固定板510与主动齿轮530固定连接,从动齿轮540与主动齿轮530啮合连接,主动齿轮530远离铆接固定板510的一端与铆点头550固定连接。

34.在本实施例中:铆接固定板510用于固定铆接伺服电机520,铆接伺服电机520驱动主动齿轮530转动,从而主动齿轮530同时驱动从动之轮和铆点头550转动,进而使得铆点头550对物料进行回转铆接动作,进而提高回转铆接组件对物料的回转铆接效率。

35.作为本发明的一种技术优化方案,主动齿轮530上固定连接有用于起导向作用的导向件531,导向件531呈弯曲状结构。

36.在本实施例中:弯曲状的导向件531能够限制主动齿轮530的有效工作范围从而提高主动齿轮530的运动精准度。

37.作为本发明的一种技术优化方案,铆接固定板510一侧上连接有用于调节铆点头550高度的铆接限位调节部511。

38.在本实施例中:铆接限位调节部511能够实时控制铆点头550的高度,从而提高铆点头550的适配性。

39.作为本发明的一种技术优化方案,测力组件包括测力器固定座610、测力器导向座620、测力头限位座630和预插芯640,测力器固定座610固定连接在物料固定架100上,测力器导向座620转动连接在测力器固定座610远离物料固定架100的一侧,测力头限位座630固定连接在测力器导向座620远离测力器固定座610的一侧,预插芯640安装在测力头限位座630上侧。

40.在本实施例中:测力器固定座610对整个测力组件起到固定支撑的作用,同时,测力器导向座620和测力头限位座630能够对预插芯640起到导向调节的作用,进而使得预插芯640能够对外界物料进行实时的检测,进而提高测力组件的测试精准度。

41.作为本发明的一种技术优化方案,测力器固定座610上安装有用于检测预插芯640重力的重力检测器611。

42.在本实施例中:重力检测器611能够提高对预插芯640内物料的产品进行实时重力检测能力。

43.作为本发明的一种技术优化方案,同步移载组件包括第一固定板710、第一滑轨711、第二滑轨712、第一驱动装置720、第一滑动座730、垂直底板740、第三滑轨741、第四滑轨742、固定套座750、同步移载装置760和垂直驱动装置770,第一滑轨711和第二滑轨712固定连接在第一固定板710上,第一驱动装置720固定连接在第一固定板710远离第一滑轨711的一侧,第一滑动座730滑动连接在第一滑轨711和第二滑轨712上,垂直底板740与第一滑动座730远离第一滑轨711的一侧固定连接,第三滑轨741和第四滑轨742均固定安装在垂直

底板740上,固定套座750滑动连接在垂直底板740上,同步移载装置760安装在固定套座750内,垂直驱动装置770设置在第三滑轨741和第四滑轨742之间。

44.在本实施例中:多个滑轨之间相互配合能够提高同步移载装置760和垂直驱动装置770的工作精准度,从而提高同步移载组件的同步运动能力。

45.作为本发明的一种技术优化方案,出料组件包括次品出口810、成品出口820和废品出口830,次品出口810、成品出口820和废品出口830依次开设在物料固定架100侧壁上。

46.在本实施例中:各个出口的设置能够本发明针对不同生产结果的产品进行实时分类,从而提高出料组件的出料分配能力。

47.工作原理:包括物料固定架100、机身主体部200、物料加工平台300、用于自动入料至物料加工平台300内的入料部400、回转铆接组件、测力组件、用于实现物料在回转铆接组件和测力组件内同步转移的同步移载组件和用于将加工好的物料排出物料加工平台300的出料组件;

48.其中,当用户需要使用本发明的一种铆接分选整体机进行铆接分选操作时,首先,用户控制入料部400进入工作状态,入料部400将待加工的产品通过进料口310进入至物料加工平台300内,从而进入物料加工平台300内的物料依次经过回转铆接组件和测力组件实现对产品的铆接加工,同时,物料在回转铆接组件和测力组件内运动时依靠同步移载组件协同,并且,加工完成的物料由出料组件送至外界设备内,从而出料组件实现了对物料的多向分送,达到了物料分选的目的。

49.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1