焊锡膜、光学器件用部件和光学器件的制作方法

1.本发明涉及焊锡膜、以及使用该焊锡膜的光学器件用部件和光学器件。

背景技术:

2.近年来,在显示器和投影仪、或者汽车的头灯等用途中,使用着搭载有ld(laser diode:激光二极管)或led(light emitting diode:发光二极管)等光学元件的光学器件。在光学器件中,光学元件等部件使用焊锡膜固定于安装基板。

3.例如,在以下专利文献1中公开了使用au层和sn层交替叠层而成的ausn多层焊锡,将光半导体元件焊接在安装基板上的方法。在专利文献1的ausn多层焊锡中,叠层有每1层的厚度为的au层和每1层的厚度为的sn层。此外,在专利文献1的ausn多层焊锡中,叠层有合计7层的au层和sn层。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开平10-006073号公报

技术实现要素:

7.在光学器件中,有时不仅搭载光学元件,而且还搭载用于搭载光学元件的基座或棱镜等部件等,在它们的接合中也多使用焊锡膜。但是,专利文献1那样的焊锡膜的平坦性不充分,在将上述那样的部件固定于安装基板等时,有时不能充分提高密合性。此外,有时由于焊锡膜的膜应力而产生翘曲,从这一点来说也存在不能提高密合性的情况。在这种情况下,有时光学元件或棱镜会从安装基板剥离,或者光学元件或棱镜在高度方向上错位。因此,存在不能充分提高光学器件的可靠性的问题。

8.本发明的目的在于提供一种表面的平坦性优异、能够抑制翘曲的焊锡膜以及使用该焊锡膜的光学器件用部件和光学器件。

9.本发明所涉及的焊锡膜是用于光学器件中的部件的固定的焊锡膜,其特征在于:上述焊锡膜具有包括au层和sn层的多层膜,上述au层的每1层的厚度为100nm以下,上述sn层的每1层的厚度为100nm以下。

10.在本发明中,优选上述au层和上述sn层的合计层数为50层以上。

11.在本发明中,优选上述au层和上述sn层交替叠层。更优选在上述au层和上述sn层之间设置有由au和sn的合金构成的au-sn层。

12.在本发明中,优选在将上述多层膜的叠层方向上的远离上述部件的一侧作为外侧时,上述多层膜的最外层为上述au层。

13.在本发明中,优选在将上述多层膜的叠层方向上的远离上述部件的一侧作为外侧时,上述多层膜的最外层的表面的算术平均粗糙度ra为0.05μm以下。

14.在本发明中,优选在将上述多层膜的叠层方向上的远离上述部件的一侧作为外侧时,上述多层膜的最外层的表面的最大高度rz为0.25μm以下。

15.在本发明中,优选将上述多层膜中的au的合计质量设为ma、sn的合计质量设为ms时,au的质量相对于au和sn的合计质量之比ma/(ma+ms)为0.60以上0.90以下。

16.在本发明中,优选还包括设置在上述部件与上述多层膜之间的密合膜。优选上述密合膜具有设置在上述部件侧的第一层、设置在上述第一层上的第二层和设置在上述第二层上的第三层,上述第一层含有选自cr、ti和ni中的至少1种,上述第二层含有选自ni、pt、pd和ni-cr合金中的至少1种,上述第三层含有pt或au。

17.在本发明中,优选上述焊锡膜整体的厚度为1μm以上10μm以下。

18.本发明所涉及的光学器件用部件的特征在于,包括:具有主面的部件主体;和设置在上述部件主体的上述主面上的按照本发明构成的焊锡膜。

19.在本发明中,优选光学器件用部件为选自棱镜、光学元件、用于搭载上述光学元件的基座和用于搭载上述光学元件的封装用部件中的至少1种。

20.本发明所涉及的光学器件的特征在于,包括:棱镜、向上述棱镜射出光或者接收来自上述棱镜的光的光学元件、搭载上述棱镜和上述光学元件的封装体、和设置在上述光学元件与上述封装体之间的基座,上述棱镜和上述封装体通过按照本发明构成的焊锡膜接合、上述光学元件和上述基座通过按照本发明构成的焊锡膜接合、上述基座和上述封装体通过按照本发明构成的焊锡膜接合、或者构成上述封装体的部件彼此通过按照本发明构成的焊锡膜接合。

21.发明的效果

22.根据本发明,提供一种表面的平坦性优异、能够抑制翘曲的焊锡膜以及使用该焊锡膜的光学器件用部件和光学器件。

附图说明

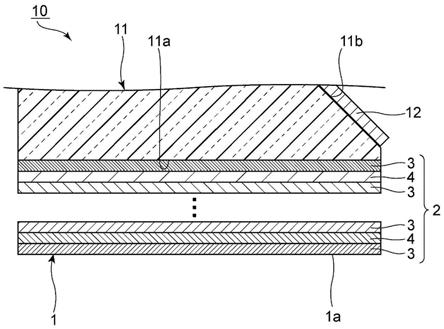

23.图1是表示本发明的第一实施方式所涉及的焊锡膜和光学器件用部件的截面示意图。

24.图2是将设置有本发明的第一实施方式所涉及的焊锡膜的部分放大表示的截面示意图。

25.图3是用于说明翘曲的抑制效果的图。

26.图4是将设置有本发明的第二实施方式所涉及的焊锡膜的部分放大表示的截面示意图。

27.图5是表示本发明的一个实施方式所涉及的光学器件的截面示意图。

28.图6的(a)~(c)是用于说明带膜基板的翘曲的测定方法的示意图。

29.图7是用于说明比较例的焊锡膜的翘曲问题的图。

30.附图标记说明

31.1、21、31、51:焊锡膜;1a:膜表面;2、32:多层膜;3、23:au层;4、24:sn层;10、30:棱镜;11:棱镜主体;11a:底面;11b:斜面;11c:上表面;12:反射膜;20、50:带膜基板;22、52:玻璃基板;33:密合膜;33a:第一层;33b:第二层;33c:第三层;41:光学器件;42:光学元件;43:基座;43a:一侧主面;43b:另一侧主面;44:封装体;45:底部;45a:安装面;46:侧壁部;46a:内面;47:盖体;48:金属膜;50a:膜面;50b:第一端部;50c:第二端部;50d:非膜面;60:载置台。

具体实施方式

32.下面对优选实施方式进行说明。但以下的实施方式仅为例示,本发明并不限定于以下的实施方式。此外,在各图中,对实质上具有相同功能的部件有时以相同的附图标记进行参照。

33.[焊锡膜和光学器件用部件]

[0034]

(第一实施方式)

[0035]

图1是表示本发明的第一实施方式所涉及的焊锡膜和光学器件用部件的截面示意图。图2是将设置有本发明的第一实施方式所涉及的焊锡膜的部分放大表示的截面示意图。

[0036]

棱镜10是光学器件所使用的光学器件用部件。棱镜10包括棱镜主体11、焊锡膜1和反射膜12。

[0037]

棱镜主体11具有大致梯形的截面形状。棱镜主体11具有底面11a、与底面11a连接的斜面11b、和与底面11a相对且与斜面11b连接的上表面11c。但棱镜主体11的截面形状没有特别限定,也可以为大致三角形等。此外,在本实施方式中,棱镜主体11由适当的玻璃材料构成。

[0038]

在棱镜主体11的斜面11b上设置有反射膜12。反射膜12例如由高折射率膜和低折射率膜交替叠层而成的电介质多层膜构成。作为高折射率膜的材料,例如能够列举tio2、ta2o5、zro2或hfo2。作为低折射率膜的材料,例如能够列举sio2或mgf2。另外,反射膜12也可以为单层的金属膜,没有特别限定。此外,反射膜12在棱镜主体11的斜面11b的至少一部分设置即可,例如也可以在斜面11b的整个面设置。通过在斜面11b设置反射膜12,能够使从光源射出的光适当地反射。当然,也可以不设置反射膜12。反射膜12例如可以通过利用溅射法或真空蒸镀法等将各层叠层而形成。

[0039]

此外,在棱镜主体11的底面11a上设置有焊锡膜1。作为光学器件用部件的棱镜10通过焊锡膜1固定于安装基板或封装体等。另外,焊锡膜1只要在棱镜主体11的底面11a的至少一部分设置即可,但优选在棱镜主体11的整个底面11a设置。此外,焊锡膜1也可以绕至棱镜主体11的侧面。在这种情况下,能够进一步提高利用焊锡膜1所实现的接合力。

[0040]

如图2所示,焊锡膜1由包括au层3和sn层4的多层膜2构成。在本实施方式中,au层3和sn层4交替叠层。但在多层膜2中au层3和sn层4也可以不交替叠层。当然,在多层膜2,优选具有au层3和sn层4交替叠层的部分,更优选所有au层3和sn层4交替叠层。在这种情况下,在将焊锡膜1加热时,能够更可靠地使金属在au层3和sn层4中相互扩散,能够使au层3和sn层4更可靠地合金化。由此,在将作为光学器件用部件的棱镜10安装至封装体等时,能够更可靠地提高利用焊锡膜1所实现的接合力。

[0041]

au层3优选为含有95质量%以上au的金属层。此外,sn层4优选为含有95质量%以上sn的金属层。另外,根据au和sn的精制程度,有时在金属层中混入有fe、cr、ni等杂质。在这种情况下,能够确认只要au和sn各自的含量为95质量%以上就不会损害本发明的效果。此外,在au层3和sn层4中,au和sn也可以合金化。此外,还可以在au层3和sn层4的界面形成由au和sn的合金构成的au-sn层。

[0042]

au层3的每1层的厚度为100nm以下。此外,sn层4的每1层的厚度为100nm以下。在焊锡膜1中,因为au层3和sn层4的每1层的厚度为上述上限值以下,所以能够抑制因膜应力造成的翘曲。关于这一点,参照图3和图7进行如下的说明。

[0043]

在图3中,在玻璃基板22上设置有焊锡膜21。在焊锡膜21中,每1层的厚度为100nm以下的au层23和每1层的厚度为100nm以下的sn层24交替叠层。此外,在图7中,在玻璃基板102上设置有焊锡膜101。在焊锡膜101中,每1层的厚度大于100nm的au层103和每1层的厚度大于100nm的sn层104交替叠层。

[0044]

此时,由于玻璃的热膨胀系数为6.7

×

10-6

/℃左右,au的热膨胀系数为14.2

×

10-6

/℃左右,sn的热膨胀系数为23.0

×

10-6

/℃左右,因此构成各层的热膨胀系数大不相同。

[0045]

因此,当如图7所示那样在玻璃基板102上形成厚度厚的au层103时,由于该热膨胀系数之差,带膜基板100整体受到大的应力。因此,在图7所示的带膜基板100中容易产生翘曲。与此相对,当如图3所示那样在玻璃基板22上形成厚度薄的au层23时,带膜基板20整体受到的应力小。因此,在图3所示的带膜基板20中不易产生翘曲。另外,在图3和图7中,将认为对基板的翘曲有作用的部分以虚线表示。

[0046]

此外,通常情况下au层和sn层在相反方向上具有应力。因此,在au层与sn层的界面处应力相互抵消,形成对基板的翘曲没有作用的部分。此处,在图3所示的焊锡膜21与图7所示的焊锡膜101的整体膜厚度相同的情况下,各层的厚度薄的焊锡膜21由于成为基板的翘曲原因的膜厚更薄,因此翘曲的影响也小。其结果是,能够减小整个带膜基板20所受到的应力,能够抑制带膜基板20的翘曲。另外,在图3和图7中,将应力相互抵消、对基板的翘曲没有作用的部分以点划线表示。

[0047]

但是,当sn层的厚度较厚时,存在sn层受到热能而导致结晶生长、或受到氧化的影响而发生膜表面粗糙的问题。与此相对,在本实施方式中,sn层4的每1层的厚度薄至100nm以下,因此能够减小因热能而引起的结晶生长和氧化的影响,结果,能够使膜表面1a更平坦。

[0048]

此外,在焊锡膜1中,由于au层3和sn层4的每1层的厚度为上述上限值以下,因此能够通过加热使金属在短时间内更可靠地相互扩散,能够使au层3和sn层4在短时间内更可靠地合金化。由此,在将作为光学器件用部件的棱镜10安装于封装体等时,能够利用焊锡膜1在短时间内可靠地接合。

[0049]

在本实施方式中,au层3的每1层的厚度优选为70nm以下,更优选为50nm以下,进一步优选为30nm以下。此外,sn层4的每1层的厚度优选为70nm以下,更优选为50nm以下,进一步优选为30nm以下。在au层3和sn层4的厚度为上述上限值以下的情况下,能够使焊锡膜1的膜表面1a成为更加平坦的面,而且能够更进一步抑制因膜应力而引起的翘曲。此外,在将作为光学器件用部件的棱镜10安装于封装体等时,能够利用焊锡膜1在更短时间内可靠地接合。另一方面,au层3和sn层4的每1层的厚度的下限值没有特别限定,例如可以为10nm。当au层3和sn层4的每1层的厚度小于上述下限值时,存在各层的形成变得困难的问题。

[0050]

在本实施方式中,au层3和sn层4的合计层数优选为50层以上,更优选为70层以上,进一步优选为90层以上,最优选为100层以上。在au层3和sn层4的合计层数为上述下限值以上的情况下,能够使焊锡膜1的表面成为更加平坦的面,而且能够更进一步抑制因膜应力而引起的翘曲。此外,在将作为光学器件用部件的棱镜10安装于封装体等时,能够利用焊锡膜1在更短时间内可靠地接合。另一方面,au层3和sn层4的合计层数的上限值没有特别限定,例如可以为180层。在au层3和sn层4的合计层数多于上述上限值的情况下,由于各层变得过薄,存在各层的形成变得困难的问题。

[0051]

在本实施方式中,焊锡膜1的整体的厚度没有特别限定,优选为1μm以上,更优选为3μm以上,优选为10μm以下,更优选为6μm以下。在焊锡膜1的整体的厚度为上述下限值以上的情况下,在安装于封装体等时,能够更进一步提高利用焊锡膜1所实现的接合力。此外,在焊锡膜1的整体的厚度为上述上限值以下的情况下,能够在进行安装时使金属相互扩散的各层更薄。因此,能够使au层3和sn层4在短时间内更可靠地合金化,能够在更短时间内可靠地接合。此外,在这种情况下,棱镜主体11的高度方向的错位变小,因此能够更加有效地提高作为光学器件用部件的棱镜10的位置精度。

[0052]

在本实施方式中,焊锡膜1的膜表面1a的算术平均粗糙度ra优选为0.05μm以下,更优选为0.02μm以下。在焊锡膜1的膜表面1a的算术平均粗糙度ra为上述上限值以下的情况下,能够更进一步提高焊锡膜1与封装体等的密合性,能够更进一步提高利用焊锡膜1所实现的接合力。另外,焊锡膜1的膜表面1a的算术平均粗糙度ra的下限值没有特别限定,例如可以为0.01μm。此外,算术平均粗糙度ra能够依照jis b 0601:2013测定。

[0053]

在本实施方式中,焊锡膜1的膜表面1a的最大高度rz优选为0.25μm以下,更优选为0.15μm以下。在焊锡膜1的膜表面1a的最大高度rz为上述上限值以下的情况下,能够更进一步提高焊锡膜1与封装体等的密合性,能够更进一步提高利用焊锡膜1所实现的接合力。另外,焊锡膜1的膜表面1a的最大高度rz的下限值没有特别限定,例如可以为0.1μm。此外,最大高度rz能够依照jis b 0601:2013测定。

[0054]

在本实施方式中,将焊锡膜1中的au的合计质量设为ma、sn的合计质量设为ms时,au的质量相对于au和sn的合计质量之比ma/(ma+ms)优选为0.60以上、更优选为0.68以上,优选为0.90以下,更优选为0.82以下。在这种情况下,au和sn在280℃的低温时开始熔化。由此,能够以更低的温度使焊锡膜1与封装体等接合。

[0055]

在本实施方式中,构成焊锡膜1的膜表面1a的最外层优选如图2所示那样为au层3。在使最外层为au层3的情况下,在进行安装时与封装体等接触的最外层不易氧化,能够更可靠地提高利用焊锡膜1所实现的接合力。

[0056]

在本实施方式中,焊锡膜1例如能够通过利用真空蒸镀法或溅射法等将各层叠层而形成。

[0057]

此外,焊锡膜1也可以叠层于au层3与sn层4之间,并且可以具有由au和sn的合金构成的au-sn层。在这种情况下,在进行安装时,能够更进一步缩短焊锡膜1的合金化的时间,能够更进一步提高生产率。其中,au-sn层可以使用真空蒸镀法或溅射法,通过2源蒸镀或2源溅射在短时间内形成。

[0058]

(第二实施方式)

[0059]

图4是将设置有本发明的第二实施方式所涉及的焊锡膜的部分放大表示的截面示意图。

[0060]

如图4所示,焊锡膜31进一步具有密合膜33。密合膜33设置在棱镜主体11与多层膜32之间。因此,在焊锡膜31中,在密合膜33上叠层多层膜32。通过设置密合膜33,能够提高与棱镜主体11的密合性。

[0061]

密合膜33具有第一层33a、第二层33b和第三层33c。第一层33a是棱镜主体11侧的层。在该第一层33a上叠层有第二层33b。在第二层33b上叠层有第三层33c。其中,第三层33c是多层膜32侧的层。

[0062]

作为构成第一层33a的材料,例如可以使用ni、cr、ti、w、tiw、mo或ni-cr合金等。其中,优选为ni、cr或ti。这些材料既可以单独使用1种,也可以同时使用多种。另外,在构成第一层33a的材料中,优选含有95%以上的上述例示的材料。当然,第一层33a也可以在不损害本发明的效果的范围内含有杂质或添加物。

[0063]

第一层33a的厚度没有特别限定,例如可以为0.05μm以上、0.2μm以下。第一层33a可以利用电镀、蒸镀、溅射等适当的方法形成。

[0064]

作为构成第二层33b的材料,例如可以使用ni、pt、pd、ni-cr合金等。其中,优选为ni、pt、pd或ni-cr合金。这些材料既可以单独使用1种,也可以同时使用多种。另外,在构成第二层33b的材料中,优选含有95%以上的上述例示的材料。当然,第二层33b也可以在不损害本发明的效果的范围内含有杂质或添加物。

[0065]

第二层33b的厚度没有特别限定,例如可以为0.02μm以上、1.0μm以下。第二层33b可以利用电镀、蒸镀、溅射等适当的方法形成。另外,密合膜33中也可以不设置第二层33b。

[0066]

第三层33c希望具有作为扩散防止层的功能。例如,优选为用于防止多层膜32的成分向第一层33a和第二层33b扩散的层。由此,能够更进一步提高焊锡膜31对封装体等的接合力。

[0067]

第三层33c在本实施方式中为pt,但没有特别限定。在这种情况下,能够更进一步抑制多层膜32的成分向第一层33a和第二层33b扩散。当然,第三层33c的材料并不限定于pt,也可以为au或pd等。这些材料既可以单独使用1种,也可以同时使用多种。另外,优选第三层33c中含有95%以上的上述例示的材料。当然,第三层33c也可以在不损害本发明的效果的范围内含有杂质或添加物。

[0068]

第三层33c的厚度没有特别限定,例如可以为0.05μm以上、1.0μm以下。

[0069]

其它方面与第一实施方式相同。

[0070]

也可以如第二实施方式中说明的焊锡膜31那样,进一步包括密合膜33。在这种情况下,也可以通过使au层3和sn层4的厚度分别为100nm以下,使得表面的平坦性优异,而且能够抑制因膜应力而引起的翘曲。此外,能够通过加热使金属在短时间内更可靠地相互扩散,能够使au层3和sn层4在短时间内更可靠地合金化。由此,在将作为光学器件用部件的棱镜30安装于封装体等时,能够利用焊锡膜31在短时间内可靠地接合。

[0071]

其中,在第一实施方式和第二实施方式中,作为光学器件用部件对棱镜10、30进行了说明。当然,在本发明中,光学器件用部件也可以为光学元件或用于搭载光学元件的基座、或者用于搭载光学元件的封装用部件。

[0072]

[光学器件]

[0073]

图5是表示本发明的一个实施方式所涉及的光学器件的截面示意图。如图5所示,光学器件41包括光学元件42、基座43、棱镜10和封装体44。光学元件42、基座43和棱镜10被收纳在封装体44内。

[0074]

进一步具体而言,封装体44是具有底部45和配置在底部45上的侧壁部46的容器状的部件。封装体44例如可以由陶瓷材料构成。作为陶瓷材料,例如可以使用氧化铝或氮化铝等。其中,从更进一步提高放热性的观点出发,优选氮化铝。

[0075]

底部45具有安装面45a。侧壁部46具有内面46a。而且,在底部45的安装面45a和侧壁部46的内面46a设置有金属膜48。

[0076]

在本实施方式中,在安装面45a上的金属膜48上配置有光学元件42和棱镜10。进一步具体而言,在金属膜48上设置有基座43,在其上配置有光学元件42。此时,基座43的一侧主面43a通过未图示的焊锡膜1与光学元件42接合。此外,基座43的另一侧主面43b通过未图示的焊锡膜1与金属膜48接合。此外,棱镜10也通过焊锡膜1与金属膜48接合。

[0077]

封装体44也并不一定具有金属膜48。但封装体44优选如本实施方式那样具有金属膜48。这样的结构在基座43和棱镜10与封装体44的热膨胀率差较大的情况下特别有效。

[0078]

金属膜48优选为au膜。在这种情况下,金属膜48不易氧化,因此在制造光学器件41时,能够更进一步提高基座43和棱镜10与封装体44之间的接合力。

[0079]

另外,在本实施方式中,在底部45的安装面45a的整个面和侧壁部46的内面46a的整个面设置有金属膜48。但金属膜48只要至少在配置基座43和棱镜10的部分设置即可。

[0080]

在封装体44的侧壁部46上,以将光学元件42和棱镜10密封的方式设置有盖体47。盖体47没有特别限定,在本实施方式中为玻璃盖。此外,盖体47和侧壁部46通过未图示的焊锡膜1接合。在这种情况下,由于在接合后不产生气体,所以不易在棱镜10的反射膜12附着杂质,反射特性的劣化更难发生。

[0081]

在本实施方式中,光学元件42是向棱镜10射出光的光源。作为光源,没有特别限定,例如可以使用ld或led等。如图5所示,从光学元件42射出的光a被棱镜10反射,通过盖体47,向光学器件41外射出。另外,光学元件42也可以是接收来自棱镜10的光的受光元件。

[0082]

基座43为了搭载光学元件42而设置。此外,基座43兼做散热器。因此,能够使在光学元件42产生的热通过基座43高效地向封装体44侧散热。

[0083]

在光学器件41中,通过焊锡膜1,棱镜10和封装体44被接合、光学元件42和基座43被接合、基座43和封装体44被接合、封装体44的盖体47和侧壁部46被接合。因此,在光学器件41中,各部件的翘曲得到抑制,接合力提高。因此,光学器件41的可靠性提高。

[0084]

此外,在光学器件41中,因为各部件通过焊锡膜1接合,所以在利用焊锡膜1安装光学元件42、基座43和棱镜10后,利用焊锡膜1接合盖体47和侧壁部46,不易因此时的加热而发生光学元件42、基座43和棱镜10在高度方向上的错位。因此,在光学器件41中,从这一点而言也能够提高可靠性。另外,关于其理由,说明如下。

[0085]

可以认为在焊锡膜1中au层3和sn层4的每1层的厚度薄,其界面数增多,因此,通过安装时的加热,在熔点(共晶温度)最低的au:sn=8:2的比例时的熔点(280℃)时金属相互扩散,au与sn合金化。与此相对,可以认为一旦发生了合金化,在焊锡膜1中就不存在上述那样的界面,因此认为会具有以au和sn的实际比率确定的更高的熔点。这样,可以认为一旦发生了合金化,焊锡膜1的熔点就会升高,因此在利用焊锡膜1将盖体47和侧壁部46接合的回流焊时,光学元件42和棱镜10不易移动,能够提高其高度方向上的位置精度。

[0086]

另外,接合光学元件42、基座43和棱镜10时的温度例如可以为280℃~340℃。此外,接合盖体47和侧壁部46时的温度可以为280℃~300℃。通过在这样的温度范围使其接合,能够更进一步提高光学元件42、基座43和棱镜10在高度方向上的位置精度。

[0087]

另外,从该观点出发,优选如本实施方式那样构成光学元件42、基座43、棱镜10和封装体44的部件的接合全部利用焊锡膜1进行。但在本发明中,构成光学元件42、基座43、棱镜10和封装体44的部件的接合中,只要至少1处接合利用焊锡膜1进行即可,并没有特别限定。

[0088]

以下,基于具体的实施例,对本发明进行更详细的说明。本发明完全不被以下的实施例限定,能够在不变更其主旨的范围内适当地变更实施。

[0089]

(实施例1)

[0090]

如图6的(a)所示,首先,通过蒸镀在玻璃基板52(日本电气硝子株式会社生产,oa-10g,厚度:0.197mm)上交替地叠层合计180层的au层和sn层,由此得到带膜基板50。其中,此时,使au层的每1层的厚度分别为25.6nm。此外,使sn层的每1层的厚度分别为29.4nm。并且,焊锡膜51整体的厚度为5μm。

[0091]

(比较例1)

[0092]

除了将au层和sn层合计叠层24层、使au层的每1层的厚度分别为181nm、使sn层的每1层的厚度分别为220nm、并且使焊锡膜51整体的厚度为5μm以外,与实施例1同样地得到带膜基板50。

[0093]

[评价]

[0094]

(翘曲的评价)

[0095]

在翘曲的评价中,如图6的(a)和图6的(b)所示,带膜基板50的尺寸为长度a:100mm、宽度b:10mm。此外,au层和sn层在带膜基板50的长度方向上的距第一端部50b和第二端部50c的长度c:3.5mm的部分未成膜。

[0096]

在翘曲的评价中,在图6的(c)所示的载置台60上载置带膜基板50,测定在25℃放置1小时后的翘曲量l。其中,带膜基板50以膜面50a成为上方的方式载置。然后,将第一端部50b和第二端部50c与带膜基板50的非膜面50d的长度方向的中心的高度之差作为翘曲量l。翘曲量l为2个端部50b、50c的翘曲量l的平均值。其中,非膜面50d是与膜面50a相反的面。

[0097]

(表面平坦性的评价)

[0098]

带膜基板50的膜面50a的算术平均粗糙度ra和最大高度rz依照jis b 0601:2013测定。

[0099]

(密合力的评价)

[0100]

在密合力的评价中,作为封装体准备具有镀au部分的氮化铝基板。接着,将带膜基板50从焊锡膜51侧粘贴在氮化铝基板的镀au部分,在氮气氛中加热至320℃,由此接合。

[0101]

接着,通过使用拉伸压缩试验机(株式会社今田制作所制sv-201)从侧面按压带膜基板50,评价密合力。另外,密合力的评价以接合时间3秒钟和接合时间10秒钟两个条件进行。

[0102]

将结果示于以下表1。

[0103]

[表1]

[0104][0105]

由表1可知,在au层和sn层的每1层的厚度为100nm以下的实施例1的焊锡膜51中,确认到表面的平坦性优异,能够抑制因膜应力而引起的翘曲,能够在短时间内可靠地接合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1