一种仿皮纹拉杆箱的外壳成型装置及其成型方法与流程

1.本发明涉及一种成型装置,具体是一种仿皮纹拉杆箱的外壳成型装置及其成型方法。

背景技术:

2.拉杆箱指具有拉杆和滚轮的行李箱。因其使用方便而广泛使用。同时,拉杆箱也因箱子置一拉杆,有单管拉杆及双管拉杆之分,拉杆的管亦有方管和圆管之分,以方便行走时拖着,大大减轻负担。拉杆箱可以手提也可以拖动,我们平时所用的拉杆箱的轮子基本都位于箱子底部。传统拉杆箱成型加工时,需要通过板材折弯完成箱体外壳成型,而折弯过程多为人工操作,折弯效率低,劳动强度的,许多次转换工序,增加生产成本。

技术实现要素:

3.本发明的目的在于提供一种仿皮纹拉杆箱的外壳成型装置及其成型方法,通过限位件、旋转件第二翻边件和第一翻边件配合工作,高效的对板进行折弯成壳体,拜托了传统的人工手动折弯,折弯效率高;成型装置有效的将待加工板吸附至建工初,提高加工效率,吸附件带动待加工板微翘,保证吸板时底部不沾板,凸轮和凹轮啮合压槽,增加板的强度;成型方法工序连贯,生产效率高,无需设置多道工序,降低设备及生产成本,降低工作人员劳动强度。

4.本发明的目的可以通过以下技术方案实现:

5.一种仿皮纹拉杆箱的外壳成型装置,成型装置包括固定件,所述固定件上设有调节件,调节件的下方设有用于转运加工板的吸附件,固定件上设有用于翻边定位的限位件,固定件上设有支撑件,支撑件上设有用于转动加工的旋转件,支撑件上设有第一翻边件,支撑件上设有第二翻边件,第一翻边件与第二翻边件垂直。

6.所述限位件包括限位架,限位架的下方为弧形角,限位架上设有第六液压缸,第六液压缸的输出轴紧固连接有第二吸盘。

7.所述第一翻边件包括第三电机,第三电机的输出轴紧固连接有转动块,转动块上设有折弯板。

8.进一步地,所述固定件包括固定架,固定架上设有第一液压缸,第一液压缸的输出轴与调节件紧固连接,调节件与固定架滑动连接,固定架上设有第二液压缸,固定架上设有移动件,移动件上设有用于切割拉杆箱外壳的激光切割器。

9.进一步地,所述吸附件包括连接架,连接架上设有定位孔,连接架上设有滑槽,连接架上滑动设有第一控制件,连接架上转动设有第五液压缸,第五液压缸的输出轴转动连接有转动件,转动件上滑动设有控制板,控制板上设有导向块,控制板的两端均设有第二控制件,转动件与连接架转动连接。

10.所述第一控制件包括控制块,控制块上设有第一吸盘;第二控制件与第一控制件结构相同。

11.所述转动件包括转动板,转动板上设有腰型孔,转动板上设有导向孔,转动板上设有滑动连接孔,第五液压缸的输出轴与转动板转动连接。

12.进一步地,所述第二液压缸的输出轴与限位架紧固连接。

13.进一步地,所述支撑件包括支撑架,支撑架上设有第一贯穿孔,支撑架上设有第二贯穿孔,支撑架上设有落料孔,支撑架的下方设有第十二液压缸,支撑架上设有第三电动滑台,第三电动滑台的输出台上设有刮料件,支撑架上设有第一电机,第一电机的输出轴紧固连接有凸轮,凸轮与支撑架转动连接,支撑架上转动设有凹轮,凸轮与凹轮啮合,支撑架的下方设有定位件,支撑架上设有对称分布的第七液压缸,第七液压缸的输出轴紧固连接有挡板,支撑架上设有推件。

14.所述刮料件包括承重板,承重板上设有第八液压缸,第八液压缸的输出轴紧固连接有第三吸盘,承重板上设有第九液压缸,第九液压缸的输出轴紧固连接有刮板,承重板与第三电动滑台的传输台紧固连接。

15.所述定位件包括第十液压缸,第十液压缸的输出轴紧固连接有定位柱,推件包括第十一液压缸,第十一液压缸的输出轴紧固连接有推板。

16.进一步地,所述旋转件包括第二电机和支撑环,第二电机的输出轴紧固连接有转盘,转盘与支撑架转动连接,转盘与支撑环紧固连接,转盘上设有第四吸盘,第二电机与支撑架紧固连接,第十二液压缸的输出轴与支撑环紧固连接。

17.进一步地,所述转动块与支撑架转动连接,折弯板位于第一贯穿孔内。

18.进一步地,所述第二翻边件与第一翻边件结构相同,其区别在于,第二翻边件的折弯板与第一翻边件的折弯板垂直,第二翻边件的折弯板位于第二贯穿孔内。

19.成型装置成型仿皮纹拉杆箱外壳的成型方法,所述成型方法包括以下步骤:

20.s1、调节件调节吸附件位置,第一吸盘吸附待加工板,第五液压缸的输出轴回程,带动转动板转动,进而带动第一吸盘吸附折起待加工板,使其微翘,防止底部堆叠的板跟随转移;

21.s2、第一液压缸的输出轴带动调节件、吸附件和代加工件向右移动,调节件调整待加工板位置,通过定位孔和定位柱配合,将代加工板放置在支撑架上,调节挡板间距,定位柱下移脱离定位孔,推板推动代加工板右移;

22.s3、待加工板经过凸轮与凹轮啮合折压,形成加强槽,第三吸盘吸附加工板右移,旋转件上设有第四吸盘吸附加工板,第三吸盘回程,激光切割器通过位置移动对加工板切割;

23.s4、切割完成后,限位件下移,第二吸盘吸附切割后的板并带动其上移,刮板下移并向右移动,将落下的切割废料推入落料孔;

24.s5、第二吸盘带动板下移,将板放置在旋转件上,第二吸盘上移,限位架压紧切割板,第一翻边件和第二翻边件的第三电机带动折弯板转动,折弯切割板;

25.s6、限位架上移,旋转件上的第四吸盘吸附折弯板,第二电机带动转盘和折弯板转动180

°

,限位架下移压紧折弯板,第一翻边件和第二翻边件的第三电机带动折弯板转动,二次折弯切割板,完成壳体成型,各部件复位,将成型壳体去除,重复操作。

26.本发明的有益效果:

27.1、本发明成型装置有效的将待加工板吸附至建工初,提高加工效率,吸附件带动

待加工板微翘,保证吸板时底部不沾板,凸轮和凹轮啮合压槽,增加板的强度;

28.2、本发明成型装置通过限位件、旋转件第二翻边件和第一翻边件配合工作,高效的对板进行折弯成壳体,拜托了传统的人工手动折弯,折弯效率高;

29.3、本发明成型方法工序连贯,生产效率高,无需设置多道工序,降低设备及生产成本,降低工作人员劳动强度。

附图说明

30.下面结合附图对本发明作进一步的说明。

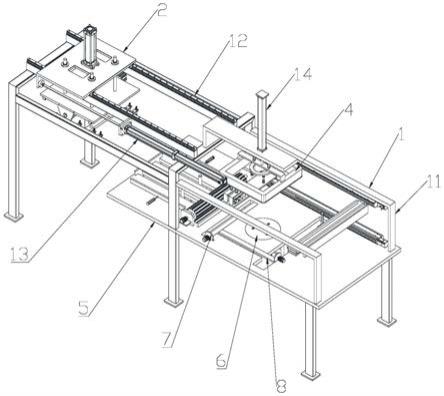

31.图1是本发明成型装置结构示意图;

32.图2是本发明成型装置结构示意图;

33.图3是本发明固定件结构示意图;

34.图4是本发明调节件结构示意图;

35.图5是本发明吸附件结构示意图;

36.图6是本发明图5中a处放大结构示意图;

37.图7是本发明吸附件部分结构示意图;

38.图8是本发明图5中b处放大结构示意图;

39.图9是本发明成型装置部分结构示意图;

40.图10是本发明限位件结构示意图;

41.图11是本发明成型装置部分结构示意图;

42.图12是本发明支撑件部分结构示意图;

43.图13是本发明支撑件部分结构示意图;

44.图14是本发明图11中c处放大结构示意图;

45.图15是本发明图9中d处放大结构示意图;

46.图16是本发明旋转件结构示意图。

具体实施方式

47.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

48.实施例1

49.固定件1包括固定架11,如图1、图2、图3所示,固定架11上设有导轨12,固定架11上设有第一液压缸13,固定架11上设有第二液压缸14,固定架11上设有移动件,移动件包括第一电动滑台15,第一电动滑台15的输出台上设有第二电动滑台16,第二电动滑台16上设有第三液压缸17,第三液压缸17的输出轴设有用于切割拉杆箱外壳的激光切割器18。

50.实施例2

51.调节件2包括滑动板21,如图4所示,滑动板21上设有第四液压缸22,第四液压缸22的输出轴紧固连接有调节板23,调节板23上设有导向杆24,导向杆24与滑动板21滑动连接,调节板23的下方设有丝杠25,调节板23的下方滑动设有连接板26,连接板26与丝杠25螺纹

配合,调节件2通过滑动板21和导轨12配合与固定件1滑动连接,第一液压缸13的输出轴与滑动板21紧固连接,调节件2用于调节代加工板吸附时的位置,方便吸附调节。

52.实施例3

53.吸附件3包括连接架31,如图5至图8所示,连接架31上设有定位孔32,连接架31上设有滑槽33,连接架31上滑动设有第一控制件34,连接架31上转动设有第五液压缸35,第五液压缸35的输出轴转动连接有转动件36,转动件36上滑动设有控制板37,控制板37上设有导向块38,控制板37的两端均设有第二控制件39,连接架31与连接板26紧固连接,转动件36与连接架31转动连接,吸附件3用于高效吸附代加工板,同时通过转动件36控制吸附时不粘带下侧板,实现一次只吸附单块板,精准送料。

54.第一控制件34包括控制块341,如图7所示,控制块341上设有第一吸盘342,控制块341上设有调节孔343,调节孔343上滑动设有螺杆手柄344,螺杆手柄344上螺纹配合有楔块345,楔块345与滑槽33滑动连接,第一控制件34通过螺杆手柄344和楔块345螺纹配合固定在连接架31上。

55.第二控制件39与第一控制件34结构相同,其区别在于,第二控制件39上的螺杆手柄344和楔块345螺纹配合将第二控制件39与控制板37锁紧固定。

56.转动件36包括转动板361,如图8所示,转动板361上设有腰型孔362,转动板361上设有导向孔363,转动板361上设有滑动连接孔364,滑动连接孔364与腰型孔362连通,螺杆穿过腰型孔362将转动件36与控制板37紧固连接,第五液压缸35的输出轴与转动板361转动连接。

57.实施例4

58.限位件4包括限位架41,如图9、图10所示,限位架41的下方为弧形角42,限位架41上设有第六液压缸43,第六液压缸43的输出轴紧固连接有第二吸盘44,第二液压缸14的输出轴与限位架41紧固连接,限位件4用于折弯时内部衬板,控制折弯角度、位置和限位,实现精准折边,便于后期加工。

59.实施例5

60.支撑件5包括支撑架511,如图9、图11、图13所示,支撑架511上设有第一贯穿孔512,支撑架511上设有第二贯穿孔513,第一贯穿孔512与第二贯穿孔513垂直连通,支撑架511上设有落料孔514,支撑架511的下方设有第十二液压缸515,支撑架511上设有第三电动滑台52,第三电动滑台52的输出台上设有刮料件53,支撑架511上设有第一电机54,第一电机54的输出轴紧固连接有凸轮55,凸轮55与支撑架511转动连接,支撑架511上转动设有凹轮56,凸轮55与凹轮56啮合,支撑架511的下方设有定位件57,支撑架511上设有对称分布的第七液压缸581,第七液压缸581的输出轴紧固连接有挡板582,支撑架511上设有推件59,支撑架511与固定架11紧固连接。

61.刮料件53包括承重板531,如图12所示,承重板531上设有第八液压缸532,第八液压缸532的输出轴紧固连接有第三吸盘533,承重板531上设有第九液压缸534,第九液压缸534的输出轴紧固连接有刮板535,承重板531与第三电动滑台52的传输台紧固连接。

62.定位件57包括第十液压缸571,如图15所示,第十液压缸571的输出轴紧固连接有定位柱572,推件59包括第十一液压缸591,第十一液压缸591的输出轴紧固连接有推板592,第十液压缸571与支撑架511紧固连接,第十一液压缸591与支撑架511紧固连接。

63.实施例6

64.旋转件6包括第二电机61和支撑环62,如图16所示,第二电机61的输出轴紧固连接有转盘63,转盘63与支撑环62紧固连接,转盘63上设有第四吸盘64,第二电机61与支撑架511紧固连接,第十二液压缸515的输出轴与支撑环62紧固连接。

65.实施例7

66.第一翻边件7包括第三电机71,如图14所示,第三电机71的输出轴紧固连接有转动块72,转动块72与支撑架511转动连接,转动块72上设有折弯板73,折弯板73位于第一贯穿孔512内,第三电机71与支撑架511紧固连接。

67.第二翻边件8与第一翻边件7结构相同,其区别在于,第二翻边件8的折弯板73与第一翻边件7的折弯板73垂直,第二翻边件8的折弯板73位于第二贯穿孔513内。

68.成型装置成型仿皮纹拉杆箱外壳的成型方法,成型方法包括以下步骤:

69.s1、调节件2调节吸附件3位置,第一吸盘342吸附待加工板,第五液压缸35的输出轴回程,带动转动板361转动,进而带动第一吸盘342吸附折起待加工板,使其微翘,防止底部堆叠的板跟随转移;

70.s2、第一液压缸13的输出轴带动调节件2、吸附件3和代加工件向右移动,调节件2调整待加工板位置,通过定位孔32和定位柱572配合,将代加工班放置在支撑架511上,调节挡板582间距,定位柱572下移脱离定位孔32,推板592推动代加工板右移;

71.s3、待加工板经过凸轮55与凹轮56啮合折压,形成加强槽,第三吸盘533吸附加工板右移,旋转件6上设有第四吸盘64吸附加工板,第三吸盘533回程,激光切割器18通过位置移动对加工板切割;

72.s4、切割完成后,限位件4下移,第二吸盘44吸附切割后的板并带动其上移,刮板535下移并向右移动,将落下的切割废料推入落料孔514;

73.s5、第二吸盘44带动板下移,将板放置在旋转件6上,第二吸盘44上移,限位架41压紧切割板,第一翻边件7和第二翻边件8的第三电机71带动折弯板73转动,折弯切割板;

74.s6、限位架41上移,旋转件6上的第四吸盘64吸附折弯板,第二电机61带动转盘63和折弯板转动180

°

,限位架41下移压紧折弯板,第一翻边件7和第二翻边件8的第三电机71带动折弯板73转动,二次折弯切割板,完成壳体成型,各部件复位,将成型壳体去除,重复操作。

75.本发明成型装置有效的将待加工板吸附至建工初,提高加工效率,吸附件带动待加工板微翘,保证吸板时底部不沾板,凸轮和凹轮啮合压槽,增加板的强度,限位件、旋转件第二翻边件和第一翻边件配合工作,高效的对板进行折弯成壳体,拜托了传统的人工手动折弯,折弯效率高;本发明成型方法工序连贯,生产效率高,无需设置多道工序,降低设备及生产成本,降低工作人员劳动强度。

76.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

77.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术

人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1