一种轻量化汽车铝合金中空控制臂生产工艺的制作方法

1.本发明属于汽车零部件技术领域,具体为一种轻量化汽车铝合金中空控制臂生产工艺。

背景技术:

2.汽车零部件轻量化作为车厂重要课题之一,不仅能减少车辆行驶时的能源损耗,亦能降低产品制造时的co2排放量。

3.现有技术中,现况的铝合金低压铸造难以生产中空结构,利用沙芯及盐芯虽是方法之一,但对于沙及盐残留于模腔内,影响下一模次生产,仍是目前无法解决的问题。同时,对于细长型部件的铸造,也往往无法在单一零件中进行顺利生产。

4.为此,我们提出了一种轻量化汽车铝合金中空控制臂生产工艺来解决上述问题。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种轻量化汽车铝合金中空控制臂生产工艺,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种轻量化汽车铝合金中空控制臂生产工艺,包括以下步骤:

7.s1、为达到轻量化目的,建立有限元素分析模型进行拓谱分析;

8.s2、根据拓谱分析结果,对控制臂进行中空区域设计;

9.s3、确定控制臂的中空设计方案,绘制控制臂设计图;

10.s4、加载有限元素分析模型进行应力状况分析;

11.s5、将控制臂进行多部件式拆分制造,拆分为控制臂本体部件以及控制臂盖板部件;

12.s6、按照汽车正常生产工序对控制臂本体以及控制臂盖板的上述两异种材料进行生产制造;

13.s7、将控制臂本体和控制臂盖板在数控摩擦搅拌焊设备上进行装夹;

14.s8、设置数控摩擦搅拌焊设备的各个参数数值,将两异质材料进行接合焊接操作;

15.s9、对控制臂在摩擦搅拌焊前进行预先的热处理;

16.s10、在摩擦搅拌焊好的控制臂试件上进行材料切片;

17.s11、将切片进行测试样本的制备;

18.s12、对测试样本进行质量测试,观察测试样本的金相组织以及测试力学性能;

19.s13、质量测试合格后,进行中空控制臂的批量生产。

20.进一步优化本技术方案,所述s2中,有限元素分析模型加载在限元素分析软件中,利用有限元素分析软件对控制臂进行拓谱优化设计,建立优化中空区域模型。

21.进一步优化本技术方案,所述s3中,绘制控制臂设计图时,采用型号在cad2007版本以上的cad软件进行数模绘制。

22.进一步优化本技术方案,所述s5中,对控制臂利用多部件式结构组装进行摩擦搅拌焊接制造,并创造控制臂的空腔区域。

23.进一步优化本技术方案,所述s7中,在进行装夹前,将控制臂本体和控制臂盖板进行清洗并去除表面的油污。

24.进一步优化本技术方案,所述s7中,数控摩擦搅拌焊设备的搅拌头尺寸为轴肩直径10

‑

25mm,搅拌针直径3

‑

7mm,长度5

‑

10mm,倾斜角度为2

‑5°

,同时搅拌头的形状采用螺纹结构设计。

25.进一步优化本技术方案,所述s9中,预先热处理包括以下具体步骤:

26.(1)、530

‑

540℃保温60

‑

90分钟,固融热处理;

27.(2)、在固融后,进行水冷,水温25

‑

90℃;

28.(3)、完成冷却后,进行人工时效处理。

29.进一步优化本技术方案,所述的人工时效处理时,将控制臂各部件在145

‑

155℃保温1

‑

2小时的加热状态,而后进行水冷。

30.进一步优化本技术方案,所述s8中,数控摩擦搅拌焊设备的各个参数数值包括搅拌针转速、焊速以及下压量参数。

31.进一步优化本技术方案,所述s6中,控制臂本体以及控制臂盖板中包括多个不同的细长型部件,对于细长型部件的铸造,采用多片式结构进行组装,并使用摩擦搅拌焊接进行接合。

32.与现有技术相比,本发明提供了一种轻量化汽车铝合金中空控制臂生产工艺,具备以下有益效果:

33.1、该轻量化汽车铝合金中空控制臂生产工艺,通过利用多部件式结构组装进行摩擦搅拌焊接,创造空腔区域,不仅能解决目前控制臂轻量化的瓶颈,同时对于连续生产制程的可行性也大幅提升。

34.2、该轻量化汽车铝合金中空控制臂生产工艺,对于控制臂中细长型部件的铸造,往往无法在单一零件中顺利生产,通过多片式结构组装,并使用摩擦搅拌焊接进行接合,不仅能改善生产中的铸造缺陷,也能利用摩擦搅拌焊接进行异种材料的接合,大幅提高零部件本身机械强度。

附图说明

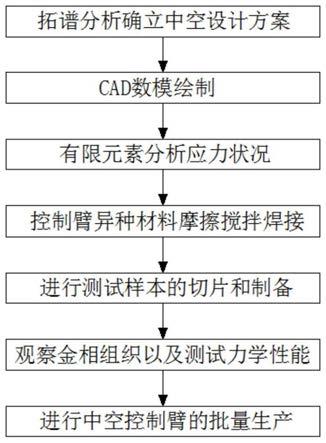

35.图1为本发明提出的一种轻量化汽车铝合金中空控制臂生产工艺的流程示意图。

具体实施方式

36.下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.实施例一:

38.请参阅图1,一种轻量化汽车铝合金中空控制臂生产工艺,包括以下步骤:

39.s1、为达到轻量化目的,建立有限元素分析模型进行拓谱分析;

40.s2、有限元素分析模型加载在限元素分析软件中,利用有限元素分析软件对控制臂进行拓谱优化设计,建立优化中空区域模型,根据拓谱分析结果,对控制臂进行中空区域设计;

41.s3、确定控制臂的中空设计方案,在型号为cad2020的cad软件上数模绘制控制臂设计图;

42.s4、加载有限元素分析模型进行应力状况分析;

43.s5、将控制臂进行多部件式拆分制造,拆分为控制臂本体部件以及控制臂盖板部件,对控制臂利用多部件式结构组装进行摩擦搅拌焊接制造,并创造控制臂的空腔区域;

44.s6、按照汽车正常生产工序对控制臂本体以及控制臂盖板的上述两异种材料进行生产制造;

45.s7、在进行装夹前,将控制臂本体和控制臂盖板进行清洗并去除表面的油污,将控制臂本体和控制臂盖板在数控摩擦搅拌焊设备上进行装夹;

46.其中,数控摩擦搅拌焊设备的搅拌头尺寸为轴肩直径10

‑

25mm,搅拌针直径3

‑

7mm,长度5

‑

10mm,倾斜角度为2

‑5°

,同时搅拌头的形状采用螺纹结构设计。

47.s8、设置数控摩擦搅拌焊设备的各个参数数值,数控摩擦搅拌焊设备的各个参数数值包括搅拌针转速、焊速以及下压量参数,将两异质材料进行接合焊接操作;

48.s9、对控制臂在摩擦搅拌焊前进行预先的热处理;

49.其中,预先热处理包括以下具体步骤:

50.(1)、530

‑

540℃保温60

‑

90分钟,固融热处理;

51.(2)、在固融后,进行水冷,水温25

‑

90℃;

52.(3)、完成冷却后,进行人工时效处理。

53.具体的,所述的人工时效处理时,将控制臂各部件在145

‑

155℃保温1

‑

2小时的加热状态,而后进行水冷。

54.s10、在摩擦搅拌焊好的控制臂试件上进行材料切片;

55.s11、将切片进行测试样本的制备;

56.s12、对测试样本进行质量测试,观察测试样本的金相组织以及测试力学性能;

57.s13、质量测试合格后,进行中空控制臂的批量生产。

58.同时,所述s6中,控制臂本体以及控制臂盖板中包括多个不同的细长型部件,对于细长型部件的铸造,采用多片式结构进行组装,并使用摩擦搅拌焊接进行接合。

59.实施例二:

60.一种轻量化汽车铝合金中空控制臂生产工艺,包括以下步骤:

61.s1、为达到轻量化目的,建立有限元素分析模型进行拓谱分析;

62.s2、有限元素分析模型加载在限元素分析软件中,利用有限元素分析软件对控制臂进行拓谱优化设计,建立优化中空区域模型,根据拓谱分析结果,对控制臂进行中空区域设计;

63.s3、确定控制臂的中空设计方案,在型号为cad2018的cad软件上数模绘制控制臂设计图;

64.s4、加载有限元素分析模型进行应力状况分析;

65.s5、将控制臂进行多部件式拆分制造,拆分为控制臂本体部件以及控制臂盖板部

件,对控制臂利用多部件式结构组装进行摩擦搅拌焊接制造,并创造控制臂的空腔区域;

66.s6、按照汽车正常生产工序对控制臂本体以及控制臂盖板的上述两异种材料进行生产制造;

67.s7、在进行装夹前,将控制臂本体和控制臂盖板进行清洗并去除表面的油污,将控制臂本体和控制臂盖板在数控摩擦搅拌焊设备上进行装夹;

68.其中,数控摩擦搅拌焊设备的搅拌头尺寸为轴肩直径10

‑

25mm,搅拌针直径3

‑

7mm,长度5

‑

10mm,倾斜角度为2

‑5°

,同时搅拌头的形状采用螺纹结构设计。

69.s8、设置数控摩擦搅拌焊设备的各个参数数值,数控摩擦搅拌焊设备的各个参数数值包括搅拌针转速、焊速以及下压量参数,将两异质材料进行接合焊接操作;

70.s9、对控制臂在摩擦搅拌焊前进行预先的热处理;

71.其中,预先热处理包括以下具体步骤:

72.(1)、535℃保温70分钟,固融热处理;

73.(2)、在固融后,进行水冷,水温60℃;

74.(3)、完成冷却后,进行人工时效处理。

75.具体的,所述的人工时效处理时,将控制臂各部件在145

‑

155℃保温1

‑

2小时的加热状态,而后进行水冷。

76.s10、在摩擦搅拌焊好的控制臂试件上进行材料切片;

77.s11、将切片进行测试样本的制备;

78.s12、对测试样本进行质量测试,观察测试样本的金相组织以及测试力学性能;

79.s13、质量测试合格后,进行中空控制臂的批量生产。

80.同时,所述s6中,控制臂本体以及控制臂盖板中包括多个不同的细长型部件,对于细长型部件的铸造,采用多片式结构进行组装,并使用摩擦搅拌焊接进行接合。

81.实施例三:

82.一种轻量化汽车铝合金中空控制臂生产工艺,包括以下步骤:

83.s1、为达到轻量化目的,建立有限元素分析模型进行拓谱分析;

84.s2、有限元素分析模型加载在限元素分析软件中,利用有限元素分析软件对控制臂进行拓谱优化设计,建立优化中空区域模型,根据拓谱分析结果,对控制臂进行中空区域设计;

85.s3、确定控制臂的中空设计方案,在型号为cad2016的cad软件上数模绘制控制臂设计图;

86.s4、加载有限元素分析模型进行应力状况分析;

87.s5、将控制臂进行多部件式拆分制造,拆分为控制臂本体部件以及控制臂盖板部件,对控制臂利用多部件式结构组装进行摩擦搅拌焊接制造,并创造控制臂的空腔区域;

88.s6、按照汽车正常生产工序对控制臂本体以及控制臂盖板的上述两异种材料进行生产制造;

89.s7、在进行装夹前,将控制臂本体和控制臂盖板进行清洗并去除表面的油污,将控制臂本体和控制臂盖板在数控摩擦搅拌焊设备上进行装夹;

90.其中,数控摩擦搅拌焊设备的搅拌头尺寸为轴肩直径15mm,搅拌针直径5mm,长度7.5mm,倾斜角度为4

°

,同时搅拌头的形状采用螺纹结构设计。

91.s8、设置数控摩擦搅拌焊设备的各个参数数值,数控摩擦搅拌焊设备的各个参数数值包括搅拌针转速、焊速以及下压量参数,将两异质材料进行接合焊接操作;

92.s9、对控制臂在摩擦搅拌焊前进行预先的热处理;

93.其中,预先热处理包括以下具体步骤:

94.(1)、530

‑

540℃保温60

‑

90分钟,固融热处理;

95.(2)、在固融后,进行水冷,水温25

‑

90℃;

96.(3)、完成冷却后,进行人工时效处理。

97.具体的,所述的人工时效处理时,将控制臂各部件在145

‑

155℃保温1

‑

2小时的加热状态,而后进行水冷。

98.s10、在摩擦搅拌焊好的控制臂试件上进行材料切片;

99.s11、将切片进行测试样本的制备;

100.s12、对测试样本进行质量测试,观察测试样本的金相组织以及测试力学性能;

101.s13、质量测试合格后,进行中空控制臂的批量生产。

102.同时,所述s6中,控制臂本体以及控制臂盖板中包括多个不同的细长型部件,对于细长型部件的铸造,采用多片式结构进行组装,并使用摩擦搅拌焊接进行接合。

103.本发明的有益效果是:

104.1、该轻量化汽车铝合金中空控制臂生产工艺,通过利用多部件式结构组装进行摩擦搅拌焊接,创造空腔区域,不仅能解决目前控制臂轻量化的瓶颈,同时对于连续生产制程的可行性也大幅提升。

105.2、该轻量化汽车铝合金中空控制臂生产工艺,对于控制臂中细长型部件的铸造,往往无法在单一零件中顺利生产,通过多片式结构组装,并使用摩擦搅拌焊接进行接合,不仅能改善生产中的铸造缺陷,也能利用摩擦搅拌焊接进行异种材料的接合,大幅提高零部件本身机械强度。

106.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

107.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1