一种新型工件无自转的翅片管加工方法与流程

1.本发明涉及机械加工技术领域,具体涉及一种盘管无自转的翅片管加工方法。

背景技术:

2.基于强化传热设计的换热管称为高效传热管,又称翅片管。现有的加工翅片管齿的方法一般是采用轧制设备通过三组刀片自转带动铜管旋转,挤压出螺纹,工艺复杂,这种加工方式由于铜管在加工过程中存在诸多问题:如内壁碰伤、只能加工直管、且长度受限、工作效率低。

3.公开号cn109732148b涉及一种加工翅片管齿的方法,包括以下步骤:s1.上料,将管料贯穿于尼龙主轴箱内并延伸穿过导向套,并使管料一端与圆盘刀具相对应;s2.径向调整进刀位置,三个刀具径向传动机构同时带动各自圆盘刀具向中心靠近,通过控制第一电机使得第一减速器动作,第一减速器输出轴经联轴器、与联轴器适配相连的丝杆件及与丝杆件相适配的丝杆螺母带动第一滑块上板及第二滑块上板分别沿第一直线导轨件、第二直线导轨件进行径向移动,工作效率高,提升产品质量,但是,加工过程较为复杂。

4.因此,亟需本领域技术人员研究出一种新型工件无自转的翅片管加工方法。

技术实现要素:

5.本发明的目的是为了解决上述现有技术中存在的不足,提供了一种新型工件无自转的翅片管加工方法。

6.为了达到上述发明目的,本发明提供的技术方案如下:一种新型工件无自转的翅片管加工方法,包括以下步骤,步骤1:预制盘管,将管材胚料轧制成型,得预制盘管;步骤2:校直处理,将预制盘管一端引入矫直机,通过矫直机将预制盘管校直;步骤3:连续变径拉拔,通过拉拔机将预制盘管进行连续变径拉拔,控制预制盘管的直径与壁厚,得待加工管材;步骤4:翅片管材成型加工,具体包括如下步骤:(i)外翅加工,将待加工管材套设于细长芯棒上,第一伺服电机带动液压卡盘高速旋转,转速为2500

‑

3500转/分钟,三组刀片围绕待加工管材公转,同时,第二伺服电机带动拉杆轴向位移,三组刀片进行径向进退刀,从而对待加工管材外翅加工;(ii)内螺纹加工,细长芯棒位于三组刀片延长线交点的位置处设置有内螺纹芯头,通过三组刀片的旋压,待加工管材变形挤压内螺纹芯头,从而带动内螺纹芯头旋转,加工出内螺纹;步骤5:锯切加工,锯切小车在翅片管材运动过程中锯切;步骤6:压力试验,翅片管材在锯切后进行压力试验,翅片管材内加入氮气充压,保压15s无泄露;步骤7:表面处理,翅片管材表面处理去除加工过程中沾染的污物、油脂、冷却液;

步骤8:加工完成的产品打包包装。

7.优选地,所述步骤4中,待加工管材成型的内螺纹螺旋角大于外翅螺旋角。

8.优选地,所述步骤3中,所述的拉拔机具体采用链条式连续拉拔机。

9.优选地,所述步骤4中,外翅加工过程,第一伺服电机带动液压卡盘以转速3000转/分钟旋转。

10.优选地,所述步骤6中,翅片管材内加入氮气充压,压力保持2.0mpa。

11.优选地,所述步骤7中,表面处理过程还包括钝化处理,在翅片管材表面形成保护膜。

12.本发明与现有技术相比,具有如下有益效果:本发明提供了一种新的加工方式,利用盘管进行连续加工翅片管,将预制盘管、校直处理、连续变径拉拔、翅片管材成型加工及锯切加工等工序形成连续化加工翅片管的生产线,加工效率高,易于形成产业化,翅片管材成型加工通过将待加工管材套设于细长芯棒上,第一伺服电机带动液压卡盘高速旋转,三组刀片围绕待加工管材公转,第二伺服电机带动拉杆轴向位移,三组刀片进行径向进退刀,对待加工管材外翅加工,通过三组刀片的旋压,待加工管材变形挤压内螺纹芯头,带动内螺纹芯头旋转,加工出内螺纹,提高了翅片管材外翅及内螺纹的成型效果,整个加工过程中盘管不会出现自转状态,从而确保加工过程无噪声,翅片管内壁无碰伤。

附图说明

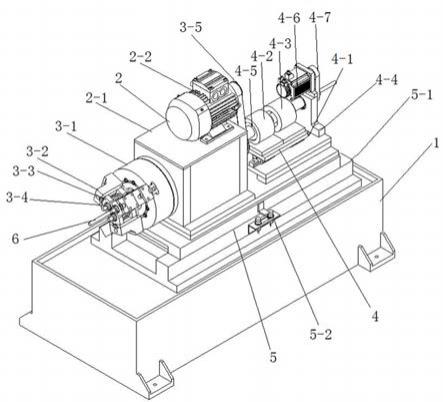

13.图1为本发明翅片成型机构的结构示意图。

14.图2为本发明卡盘旋转机构的结构示意图。

15.图3为本发明细长芯棒的结构示意图。

16.图中:1.工作台架,2.主轴传动装置,2

‑

1.主轴箱,2

‑

2.第一伺服电机,3.卡盘旋转机构,3

‑

1.液压卡盘,3

‑

2.卡爪,3

‑

3.刀座,3

‑

4.刀片,3

‑

5.第一同步带轮机构,4.刀座径向运动机构,4

‑

1.直线导轨机构,4

‑

2.轴承座,4

‑

3.螺母座,4

‑

4.固定座,4

‑

5.拉杆,4

‑

6.第二伺服电机,4

‑

7.第二同步带轮机构,5.位移补偿机构,5

‑

1.静压导轨,5

‑

2.位移传感器,6.细长芯棒,6

‑

1.内螺纹芯头,6

‑

2.游动芯头。

具体实施方式

17.下面结合附图和实施例对本发明作进一步的解释说明。

18.将矫直机、链条式连续拉拔机、翅片成型机构、锯切小车等顺次排开,形成一条盘管连续加工整体型翅片管生产线。新型工件具体地是连续的盘管。

19.具体地说,本发明一种新型工件无自转的翅片管加工方法,包括以下步骤,步骤1:预制盘管,将管材胚料轧制成型,得预制盘管;步骤2:校直处理,将预制盘管一端引入矫直机,通过矫直机将预制盘管校直,矫直机为现有技术;步骤3:连续变径拉拔,通过链条式连续拉拔机将预制盘管进行连续变径拉拔,链条式连续拉拔机为现有技术,控制预制盘管的直径与壁厚,得待加工管材;步骤4:利用翅片成型机构进行翅片管材成型加工,参考图1

‑

图3,翅片成型机构包

括工作台架1、主轴传动装置2、卡盘旋转机构3、刀座径向运动机构4以及位移补偿机构5,位移补偿机构5包括静压导轨5

‑

1和位移传感器5

‑

2,静压导轨5

‑

1设置于工作台架1上,位移传感器5

‑

2适配地设置于静压导轨5

‑

1一侧,主轴传动装置2设置于静压导轨5

‑

1上,卡盘旋转机构3适配地设置于主轴传动装置2一端,刀座径向运动机构4适配地设置于主轴传动装置2另一端,卡盘旋转机构3、主轴传动装置2、刀座径向运动机构4布置于同一直线方向上,具体包括如下步骤:(i)外翅加工,主轴传动装置2包括主轴箱2

‑

1、设置于主轴箱上的第一伺服电机2

‑

2;卡盘旋转机构3包括液压卡盘3

‑

1、设置于液压卡盘3

‑

1上的卡爪3

‑

2、设置于卡爪3

‑

2上的刀座3

‑

3以及设置于刀座3

‑

3上的刀片3

‑

4,每组刀片3

‑

4的中心线与待加工管材轴线成一定角度,三组刀座3

‑

3安装在液压卡盘3

‑

1的卡爪3

‑

2上,相邻刀座3

‑

3的轴向中心线的夹角呈120

°

,第一伺服电机2

‑

2通过第一同步带轮机构3

‑

5与主轴箱2

‑

1适配传动连接,主轴箱2

‑

1带动其内部的主轴使得卡盘旋转机构3旋转,还包括贯穿于主轴传动装置2、卡盘旋转机构3、刀座径向运动机构4上的细长芯棒6,将待加工管材套设于细长芯棒6上,第一伺服电机2

‑

2带动液压卡盘3

‑

1高速旋转,转速为3000转/分钟,三组刀片3

‑

4围绕待加工管材公转;刀座径向运动机构4包括直线导轨机构4

‑

1、轴承座4

‑

2、螺母座4

‑

3、固定座4

‑

4以及拉杆4

‑

5,轴承座4

‑

2、螺母座4

‑

3以及固定座4

‑

4布置于直线导轨机构4

‑

1上,轴承座4

‑

2两端适配地设置有平面轴承,可实现在卡盘旋转机构3旋转过程中刀片3

‑

4进退刀,拉杆4

‑

5设置于轴承座4

‑

2内并延伸至螺母座4

‑

3、固定座4

‑

4上,固定座4

‑

4上方还设置有第二伺服电机4

‑

6,第二伺服电机4

‑

6通过第二同步带轮机构4

‑

7与拉杆4

‑

5适配传动连接,刀片3

‑

4的径向进退刀由拉杆4

‑

5的轴向位移控制的,并通过第二伺服电机4

‑

6可任意控制进刀量及进刀速度,从而第二伺服电机4

‑

6带动拉杆4

‑

5轴向位移,三组刀片3

‑

4进行径向进退刀,从而对待加工管材外翅加工;(ii)内螺纹加工,细长芯棒6位于三组刀片3

‑

4延长线交点的位置处设置有内螺纹芯头6

‑

1,细长芯棒6上还设置有用于拉伸的游动芯头6

‑

2,在拉伸过程中游动芯头6

‑

2与拉杆4

‑

5固连,通过三组刀片3

‑

4的旋压,待加工管材变形挤压内螺纹芯头6

‑

1,从而带动内螺纹芯头6

‑

1旋转,加工出内螺纹;待加工管材成型的内螺纹螺旋角大于外翅螺旋角;步骤5:锯切加工,锯切小车在翅片管材运动过程中锯切;步骤6:压力试验,翅片管材在锯切后进行压力试验,翅片管材内加入氮气充压,压力保持2.0mpa,保压15s无泄露;步骤7:表面处理,翅片管材表面处理去除加工过程中沾染的污物、油脂、冷却液,然后钝化处理,在翅片管材表面形成保护膜;步骤8:加工完成的产品打包包装。

20.加工过程中通过位移补偿机构,解决了由于翅片成型速度与变径拉拔速度无法控制一致的问题,利用静压导轨,其摩擦系数几乎可忽略不计,其不同于普通硬轨及直线导轨摩擦系数大,通过位移传感器监测静压导轨上的滑台的位置,并实时反馈,从而调节第一伺服电机、第二伺服电机的转速,补偿翅片成型与变径拉拔的速度差。

21.上述内容为本发明的示例及说明,但不意味着本发明可取得的优点受此限制,凡是本发明实践过程中可能对结构的简单变换、和/或一些实施方式中实现的优点的其中一

个或多个均在本技术的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1