一种低地板轴桥制造用装置及其制造工艺的制作方法

1.本发明涉及有轨电车配件制造技术领域,具体涉及一种低地板轴桥制造用装置及其制造工艺。

背景技术:

2.随着经济的发展和社会生活水平的提高,目前私家车的数量越来越多,不仅让许多城市变成了名副其实的“堵城”,还给城市环境带来了极大的伤害。低地板有轨电车以清洁能源电能为动力,清洁无污染,而且它的载客量是公交的数倍对于一些城市来讲它是一种非常值得推行的短途交通工具。而轴桥为低地板有轨电车的关键零部件,使用过程中主要承载零部件。产品对材料及性能要求高,产品两端外圆与轴承装配使用,尺寸要求严格、光洁度要求mrr ra0.8。目前现有的制造方法是通过数控车床加普通磨床加工完成。由于该产品结构为异形件,零件属于细长轴类,车削和磨削时加工效率低,无法准确配重,两轴端跳动质量不稳定,光洁度和圆柱度尺寸易超差。两轴端外圆尺寸影响轴与轴承的配合,影响轴承的使用寿命。外圆的圆柱度及两端的跳动影响有轨电车的运行平稳。

技术实现要素:

3.本发明的目的在于提供一种低地板轴桥制造用装置及其制造工艺,通过对制造工艺的控制,制造出精度符合低地板有轨电车技术要求的高精度,高性能的轴桥,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:

5.本发明提供了一种低地板轴桥制造用装置,包括加工台板、加工组件和定位组件,所述加工组件包括龙门架和刀具支撑架,所述龙门架滑动安装于加工台板上表面,所述刀具支撑架滑动安装于龙门架内,所述加工台板上方固定安装有轴桥定位板,所述所述定位组件包括立式定位杆和水平定位块,所述立式定位杆和水平定位块均与轴桥定位板滑动连接;

6.所述刀具支撑架包括四组弹性伸缩支腿,四组所述弹性伸缩支腿分别两两对称设置,相邻两组所述弹性伸缩支腿顶部固定安装有支撑板,所述支撑板一侧均固定安装有旋转气缸,两组旋转气缸之间固定安装有支撑圆盘,所述支撑圆盘两侧分别固定安装有铣刀和钻头,所述铣刀和钻头的杆端均贯穿于支撑圆盘内且固定连接有电机。

7.其中,所述加工台板上表面对称安装有两组第一电动滑台,两组所述第一电动滑台上表面固定安装有托板,所述龙门架固定安装于托板上表面。

8.其中,所述加工台板两侧对称开设有腰型滑槽,所述立式定位杆底端固定连接于螺纹轴,所述螺纹轴滑动安装于腰型滑槽内,所述螺纹轴贯穿且延伸至加工台板下方并螺纹连接有锁紧螺母。

9.其中,所述水平定位块设置有四组,相邻两组所述水平定位块分别设置于立式定位杆两侧,所述加工台板两侧均开设有滑槽,所述水平定位块滑动安装于滑槽内,所述加工

台板底面分别位于滑槽两侧对称设置有固定块,所述固定块内螺纹连接有调节杆,所述调节杆一端转动安装于水平定位块内。

10.其中,所述支撑板一侧和龙门架内壁之间固定连接有直线导轨,所述龙门架顶部对称安装有两组升降电机,两组所述升降电机的输出轴端贯穿于龙门架且延伸至龙门架内,两组所述升降电机的输出轴端分别和两组支撑板顶部固定连接。

11.其中,所述弹性伸缩支腿包括第一立柱和第二立柱,所述第一立柱一端滑动安装于第二立柱内,所述第一立柱远离第二立柱一端固定连接于支撑板底面,所述第一立柱和第二立柱之间固定连接有弹簧,所述第二立柱通过第二电动滑台滑动安装于托板上表面。

12.其中,所述电机分别安装于支撑圆盘上下两侧,所述铣刀和钻头分别固定安装于两组电机的输出轴端。

13.其中,所述加工台板分别靠近立式定位杆一侧均设置有限位机构,所述限位机构包括固定板和限位杆,所述限位杆螺纹连接于固定板内,所述限位杆一端固定安装有橡胶顶块,所述限位杆表面也螺纹连接有锁紧螺母。

14.本发明还提供了一种低地板轴桥的制造工艺,包括如下步骤:

15.s1、进料检验:锻件接收,目测检验零件外观,判定铸件合格后,划线检测加工余量,零件收入;

16.s2、移入第一工序加工区:进行粗铣两端轴头及宽度方向(单边余量留10mm),游标卡尺检测,再进行去毛刺处理,目测合格后移入检验区,经过自检巡检后判定加工合格;

17.s3、移入第二工序加工区:粗铣两面安装面(单边余量留10mm),游标卡尺检测,再进行去毛刺处理,目测合格后移入检验区,经过自检巡检后判定加工合格;

18.s4、移入第三工序加工区:粗铣两端轴头及宽度方向(单边余量留2mm),再进行去毛刺处理,目测合格后移入检验区,经过自检巡检后判定加工合格;

19.s5、移入第四工序加工区:粗铣两面安装面(单边余量留2mm),再进行去毛刺处理,目测合格后移入检验区,经过自检巡检后判定加工合格;

20.s6、移入第五工序加工区:粗精铣杆身及u型槽,再进行去毛刺处理,目测合格后移入检验区,经过自检巡检后判定加工合格;

21.s7、移入热处理,经过回火处理,目测检验零件外观,判定加工是否合格,划线检测加工余量;

22.s8、移入第六工序加工区,精加工两面安装面及一直角面,再进行去毛刺处理,目测合格后移入检验区,经过自检、巡检、三坐标后判定加工合格;

23.s9、移入第七工序加工区,精加工杆身面及孔,再进行去毛刺处理,目测合格后移入检验区,经过自检、巡检、三坐标后判定加工合格;

24.s10、移入第八工序加工区,精加工两轴端及两侧面,再进行去毛刺处理,目测合格后移入检验区,经过成品检、三坐标后判定加工合格,完成轴桥的全部加工流程。。

25.综上所述,由于采用了上述技术,本发明的有益效果是:

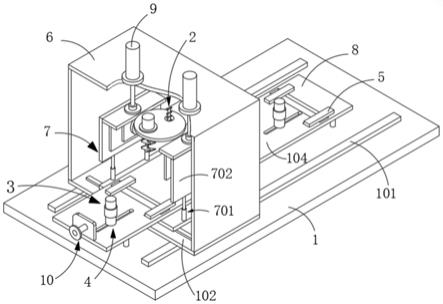

26.本发明中,在加工台板上分别设置加工组件和定位组件,利用立式定位杆和水平定为块对待加工的桥轴进行定位夹持,保证待加工轴桥的稳定性,解决无法准确配重,两轴端跳动质量不稳定,光洁度和圆柱度尺寸易超差的问题;

27.由于异形轴桥的形状为u型,零件的偏重较大,偏重大概占总重的75%(重量

275kg),且该零件的长度较长,杆身较细长径比达到1:20左右(总长2米),运输周转过程易变形,而且外零件两端的圆轴的同轴度要求太较高,零件一旦变形将无法满足,本发明设置一组低地板轴桥制造用装置,利用旋转气缸控制支撑圆盘,在支撑圆盘两侧分别设置不同的加工刀具,利用旋转气缸转动切换不同的刀具,无需运输周转,一定程度的降低其变形的可能性。

28.本发明中提出全新的一种低地板有轨电车轴桥的制造方法,通过调整加工工艺和加工设备(划线

‑

钻中心孔

‑

粗车

‑

粗铣

‑

热处理

‑

半精车

‑

半精铣

‑

时效热处理

‑

精铣一

‑

半精镗

‑

精铣二

‑

精镗铣

‑

三坐标检测),在加工过程中增加了半精加工工序和时效热处理工序,从而解决零件加工至成品后变形的问题,制造出精度符合低地板有轨电车技术要求的高精度,高性能的轴桥。

附图说明

29.图1为本发明的立体结构示意图;

30.图2为本发明的主视结构示意图;

31.图3为本发明的轴桥定位板俯视结构示意图;

32.图4为本发明的轴桥定位板侧视剖视结构示意图;

33.图5为本发明的弹性伸缩支腿剖视结构示意图。

34.图中:1、加工台板;101、第一电动滑台;102、托板;103、腰型滑槽;104、轴桥定位板;105、滑槽;106、固定块;107、调节杆;2、加工组件;3、定位组件;4、立式定位杆;401、螺纹轴;5、水平定位块;6、龙门架;7、刀具支撑架;701、弹性伸缩支腿;7011、第一立柱;7012、第二立柱;7013、第二电动滑台;702、支撑板;703、旋转气缸;704、支撑圆盘;705、铣刀;706、钻头;8、直线导轨;9、升降电机;10、限位机构;1001、固定板;1002、限位杆;1003、橡胶顶块。

具体实施方式

35.为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

36.请参阅图1,本发明提供了一种低地板轴桥制造用装置,包括加工台板1、加工组件2和定位组件3,所述加工台板1上方固定安装有轴桥定位板104,所述所述定位组件3包括立式定位杆4和水平定位块5,所述立式定位杆4和水平定位块5均与轴桥定位板104滑动连接,加工时,将待加工的轴桥固定夹持于轴桥定位板104上表面,让零件静止,让刀具、刀座旋转,做好刀具的配重进而解决加工过程中的偏心问题。

37.所述加工组件2包括龙门架6和刀具支撑架7,所述龙门架6滑动安装于加工台板1上表面,所述加工台板1上表面对称安装有两组第一电动滑台101,两组所述第一电动滑台

101上表面固定安装有托板102,所述龙门架6固定安装于托板102上表面,所述刀具支撑架7滑动安装于龙门架6内,所述支撑板702一侧和龙门架6内壁之间固定连接有直线导轨8,所述龙门架6顶部对称安装有两组升降电机9,两组所述升降电机9的输出轴端贯穿于龙门架6且延伸至龙门架6内,两组所述升降电机9的输出轴端分别和两组支撑板702顶部固定连接,刀具开启前,启动升降电机9下压两组支撑板702,压缩弹性伸缩支腿701,使两组支撑板702之间的支撑圆盘704移动至轴桥待加工的孔位、槽位等待加工位。

38.所述刀具支撑架7包括四组弹性伸缩支腿701,四组所述弹性伸缩支腿701分别两两对称设置,相邻两组所述弹性伸缩支腿701顶部固定安装有支撑板702,所述弹性伸缩支腿701包括第一立柱7011和第二立柱7012,所述第一立柱7011一端滑动安装于第二立柱7012内,所述第一立柱7011远离第二立柱7012一端固定连接于支撑板702底面,所述第一立柱7011和第二立柱7012之间固定连接有弹簧,所述第二立柱7012通过第二电动滑台7013滑动安装于托板102上表面第一立柱7011位于第二立柱7012内部一端固定连接有压缩弹簧,此压缩弹簧既能保证常规的支撑作用,又可以在升降电机9施力的时候,进行压缩,保证刀具移动至加工需要的位置;所述支撑板702一侧均固定安装有旋转气缸703,两组旋转气缸703之间固定安装有支撑圆盘704,所述支撑圆盘704两侧分别固定安装有铣刀705和钻头706,所述铣刀705和钻头706的杆端均贯穿于支撑圆盘704内且固定连接有电机,所述电机分别安装于支撑圆盘704上下两侧,所述铣刀705和钻头706分别固定安装于两组电机的输出轴端,轴端深孔加工用的钻头706为专用枪钻,加工过程不断的工艺试验确认切削参数,确认刀具寿命,从而稳定深度加工质量满足图纸和客户需求,利用旋转气缸703带动支撑圆盘704旋转90

°

或者180

°

(又或者反向旋转90

°

或者180

°

),实现钻头706水平方向和垂直方向的加工范围,适用于特殊外型的轴桥。

39.所述加工台板1两侧对称开设有腰型滑槽103,所述立式定位杆4底端固定连接于螺纹轴401,所述螺纹轴401滑动安装于腰型滑槽103内,所述螺纹轴401贯穿且延伸至加工台板1下方并螺纹连接有锁紧螺母,所述加工台板1分别靠近立式定位杆4一侧均设置有限位机构10,所述限位机构10包括固定板1001和限位杆1002,所述限位杆1002螺纹连接于固定板1001内,所述限位杆1002一端固定安装有橡胶顶块1003,所述限位杆1002表面也螺纹连接有锁紧螺母。

40.所述水平定位块5设置有四组,相邻两组所述水平定位块5分别设置于立式定位杆4两侧,所述加工台板1两侧均开设有滑槽105,所述水平定位块5滑动安装于滑槽105内,所述加工台板1底面分别位于滑槽105两侧对称设置有固定块106,所述固定块106内螺纹连接有调节杆107,所述调节杆107一端转动安装于水平定位块5内。

41.本发明还提供了一种低地板轴桥的制造工艺,包括如下步骤:

42.s1、进料检验:锻件接收,目测检验零件外观,判定铸件合格后,划线检测加工余量,零件收入;

43.s2、移入第一工序加工区:进行粗铣两端轴头及宽度方向(单边余量留10mm),游标卡尺检测,再进行去毛刺处理,目测合格后移入检验区,经过自检巡检后判定加工合格;

44.s3、移入第二工序加工区:粗铣两面安装面(单边余量留10mm),游标卡尺检测,再进行去毛刺处理,目测合格后移入检验区,经过自检巡检后判定加工合格;

45.s4、移入第三工序加工区:粗铣两端轴头及宽度方向(单边余量留2mm),再进行去

毛刺处理,目测合格后移入检验区,经过自检巡检后判定加工合格;

46.s5、移入第四工序加工区:粗铣两面安装面(单边余量留2mm),再进行去毛刺处理,目测合格后移入检验区,经过自检巡检后判定加工合格;

47.s6、移入第五工序加工区:粗精铣杆身及u型槽,再进行去毛刺处理,目测合格后移入检验区,经过自检巡检后判定加工合格;

48.s7、移入热处理,经过回火处理,目测检验零件外观,判定加工是否合格,划线检测加工余量;

49.s8、移入第六工序加工区,精加工两面安装面及一直角面,再进行去毛刺处理,目测合格后移入检验区,经过自检、巡检、三坐标后判定加工合格;

50.s9、移入第七工序加工区,精加工杆身面及孔,再进行去毛刺处理,目测合格后移入检验区,经过自检、巡检、三坐标后判定加工合格;

51.s10、移入第八工序加工区,精加工两轴端及两侧面,再进行去毛刺处理,目测合格后移入检验区,经过成品检、三坐标后判定加工合格,完成轴桥的全部加工流程。

52.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

53.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1