一种叶片周向圆弧锤足型榫头加工装置及其加工方法与流程

1.本发明涉及叶片榫头加工技术领域,具体涉及一种叶片周向圆弧锤足型榫头加工装置及其加工方法。

背景技术:

2.如图1所示,燃气轮机压气机周向圆弧锤足型榫头叶片通过锤足型的根部沿圆周安装在转子轮槽中,分别以榫头两肩圆弧1和进排气边端面2与轮槽的径向和轴向限位面安装接触。由于采用叶型宽弦设计和轮槽径向深度延长,榫头轴向和径向尺寸均加大,形成大尺寸的盆背径向平面3。为缓解应力集中,榫头转接为由小圆弧4

‑

1、小段直线4

‑

2、大圆弧4

‑

3绕发动机轴线周向回转构成的复杂曲面4;为严控榫头的形状位置误差,榫头设计基准和尺寸复杂升级,分别以盆背径向面的对称中分平面6、两肩圆弧两侧基准点7和8、进排气边端面的对称中分面9为第一、二、三基准(如图2所示),榫头尺寸为关联基准位置的面轮廓度尺寸;所述叶片周向圆弧锤足型榫头其加工难点在于:(1)榫头卧加集成铣削大尺寸平面表面质量和平面度差,大直径转接圆弧曲面加工效率低、表面质量和尺寸精度难以保证,两肩圆弧高度偏差精度要求高。

3.对于大尺寸平面现常用高速钢螺旋齿圆柱铣刀铣削加工,其长悬伸刀具刚性差,让刀变形大,刀具易磨损,切削刃直线度精度丧失快,导致表面质量差和表面倾斜度大;

4.对于大直径复杂转接曲面采用小直径球头铣刀分层铣削,加工效率低,表面质量和尺寸精度难以满足要求,且受刀具尺寸限制不易修磨;采用盘形成型铣刀则无法在受空间限制的榫头凹槽空间中使用,导致加工难度大且效率低。

技术实现要素:

5.为了解决上述技术问题,本发明的目的在于提供一种叶片周向圆弧锤足型榫头加工装置及其加工方法。

6.本发明解决上述技术问题的技术方案如下:一种叶片周向圆弧锤足型榫头加工装置,包括用于对待加工叶片进行装夹的装夹组件以及用于对待加工叶片进行加工的刀具组件,刀具组件包括用于榫头盆背径向平面加工的螺旋齿圆柱铣刀以及用于加工叶片进排气边转接曲面的球头铣刀;

7.装夹组件包括底座以及设置在底座上的卧加夹具,卧加夹具包括分别滑动配合在底座两侧且呈倾斜结构的第一定位座和第二定位座以及设置在第一定位座和第二定位座上且用于对待加工叶片上表面进行压紧的压紧件;通过第一定位座和第二定位座滑动适应待加工叶片装夹的装夹长度;

8.第一定位座和第二定位座的下方分别设置有用于角向限位所述第一定位座的第一限位件和第二限位件,第一定位座上设置有用于适应叶片不同宽度的叶身工艺台,第二定位座上设置有用于适应叶片不同宽度的叶尖工艺台。

9.进一步地,底座上开设有滑槽,第二定位座与滑槽滑动配合,并通过设置在第二定

位座上的固定件对滑动位置进行固定。

10.进一步地,叶身工艺台包括沿与第一定位座上表面端部相对应的第一调节件,第一调节件与第一定位座上表面端部之间形成有用于待加工叶片宽度方向上装夹的装夹腔,通过第一调节件的长度调节进而调整该装夹腔的大小。

11.进一步地,叶尖工艺台包括可拆卸连接在第二定位座上的定位块以及与定位块相对应的第二调节件,第二调节件与定位块之间形成用于待加工叶片宽度方向上装夹的装夹腔,通过第二调节件的长度调节和定位块的更换进而调整该装夹腔的大小。

12.进一步地,螺旋齿圆柱铣刀包括刀体以及设置在刀体上的螺旋刀片;

13.螺旋齿圆柱铣刀的螺旋角为25~35

°

,前角为2~6

°

,第一后角8~12

°

,第二后角16~22

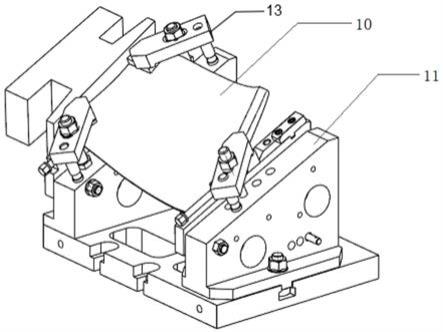

°

。

14.进一步地,球头铣刀包括刀柄以及与刀柄同轴设置的铣削刀头;

15.铣削刀头前端的刃形为球头,铣削刀头的大圆弧面与叶片的转接曲面的大圆弧相匹配;

16.铣削刀头后端为刃形为小直线段和小圆弧,所述小直线段与叶片的转接曲面的小段直线相匹配,小圆弧与叶片的转接曲面的小圆弧相匹配。

17.进一步地,铣削刀头的后端与的颈部的转接位置为空刀槽结构。

18.进一步地,所述球头铣刀的螺旋角为25~35

°

,前角为0~4

°

,第一后角为10~14

°

,第二后角为16~20

°

。

19.本发明还提供了一种叶片周向圆弧锤足型榫头加工方法,包括以下步骤:

20.s1:将带叶身和叶尖工艺台的叶片毛坯通过第一定位座和第二定位座进行装夹,装夹后榫头前后端面平行于铅锤方向,盆背面倾斜于水平面;

21.s2:采用圆刀片通用铣刀粗加工扫描铣削榫头底面及四周,留0.5~0.7mm的余量;

22.s3:采用螺旋齿圆柱铣刀周铣榫头盆背径向平面3,铣削时沿斜线走刀加工侧面,机床转速为200~300r/min,进给50~100mm/min,分三次走刀切削,粗加工切深0.4~0.5mm,精加工切深0.1~0.2mm,并走一次空刀提高表面质量;

23.s4:采用普通的高速钢螺旋齿圆柱铣刀周铣进排气边端面;

24.s5:加工前将工作台逆时针或顺时针旋转90

°

,采用球头铣刀13一次成型铣削加工进排气边转接曲面的小圆弧、小段直线、大圆弧,机床转速为300~400r/min,进给50~100mm/min,分两次走刀切削,粗加工切深0.4~0.5mm,精加工切深0.1~0.2mm;

25.s6:工作台保持s5的位置,采用立铣刀加工进排气边两肩圆弧面,在榫头底面对刀后找正坐标系,在机床x

‑

o

‑

y平面沿圆弧轨迹走刀,完成加工。

26.本发明具有以下有益效果:本发明所提供的一种叶片周向圆弧锤足型榫头加工装置及其加工方法,通过装夹组件能够适应不同尺寸的叶片,有效的提升装夹的柔性,避免对叶片外壁的损伤,通过螺旋齿圆柱铣刀有效的解决了叶片大平面加工尺寸不稳定和表面质量差的问题,同时通过球头铣刀成型铣削大大满足了转接圆弧曲面的加工效率和尺寸精度,实现周向圆弧锤足型榫头卧加集成铣削,满足榫头尺寸精度、表面质量及加工效率要求,提高了叶片成品质量。

附图说明

27.图1是本发明所述叶片周向圆弧锤足型榫头的示意图;

28.图2是本发明所述叶片周向圆弧锤足型榫头的设计基准示意图;

29.图3是本发明所述叶片周向圆弧锤足型榫头装夹示意图;

30.图4是本发明所述装夹组件结构示意图;

31.图5是本发明所述螺旋齿圆柱铣刀结构示意图;

32.图6是本发明中螺旋齿圆柱铣刀第一后角和第二后角结构示意图;

33.图7是本发明所述球头铣刀结构示意图;

34.图8是本发明所述球头铣刀第一后角和第二后角结构示意图。

具体实施方式

35.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

36.如图1、图2所示为加工的叶片周向圆弧锤足型榫头,材料为不锈钢,该榫头盆背径向面3最大宽度为95~154mm,平面度要求为0.1mm;转接曲面4由半径r3.5mm的小圆弧4

‑

1、小段直线4

‑

2、半径r18~25.4mm的大圆弧4

‑

3绕发动机轴线周向回转形成;两肩圆弧1的轮廓度为0.05mm,基准点7和8的高度偏差小于0.02mm;其设计基准分别以盆背径向面4的对称中分平面6、两肩圆弧1两侧基准点7和8、进排气边端面3的对称中分面9为第一、二、三基准,设计基准彼此关联,榫头尺寸复杂升级。

37.针对上述问题,如图3至图4所示,本发明提供了一种叶片周向圆弧锤足型榫头加工装置,包括用于对待加工叶片进行装夹的装夹组件以及用于对待加工叶片进行加工的刀具组件,刀具组件包括用于榫头盆背径向平面加工的螺旋齿圆柱铣刀以及用于加工叶片进排气边转接曲面的球头铣刀。装夹组件整体为可调卧加夹具,能够根据叶片的不同尺寸进行调节,提高了装夹的柔性。螺旋齿圆柱铣刀解决了叶片大平面加工尺寸不稳定和表面质量差的问题,球头铣刀成型铣削满足了转接圆弧曲面的加工效率和尺寸精度。

38.装夹组件包括底座以及设置在底座上的卧加夹具11,卧加夹具11包括分别滑动配合在底座两侧且呈倾斜结构的第一定位座11

‑

3和第二定位座11

‑

4以及设置在第一定位座11

‑

3和第二定位座11

‑

4上且用于对待加工叶片上表面进行压紧的压紧件13;压紧件13为压盖以及与压盖连接的螺杆,通过螺杆的旋转带动压盖在叶片表面的压紧。通过第一定位座11

‑

3和第二定位座11

‑

4滑动适应待加工叶片装夹的装夹长度;第一定位座11

‑

3和第二定位座11

‑

4的倾斜角度可设定为23

°

、24

°

、25

°

。

39.第一定位座11

‑

3和第二定位座11

‑

4的下方分别设置有用于角向限位第一定位座11

‑

3的第一限位件11

‑

1和第二限位件11

‑

2,第一定位座11

‑

3上设置有用于适应叶片不同宽度的叶身工艺台,第二定位座11

‑

4上设置有用于适应叶片不同宽度的叶尖工艺台。第一限位件11

‑

1和第二限位件11

‑

2采用限位插销,将限位插销抵接在定位座的下方,改变定位座的倾斜角度。

40.底座上开设有滑槽11

‑

5,第一定位座11

‑

3固定在底座上,第二定位座11

‑

4与滑槽11

‑

5滑动配合,并通过设置在第二定位座上的固定件11

‑

6对滑动位置进行固定。滑槽为t型结构,通过滑槽便于第一定位座11

‑

3和第二定位座11

‑

4之间距离的调整,进适应不同长度

的叶片。

41.叶身工艺台包括沿与第一定位座11

‑

3上表面端部相对应的第一调节件11

‑

7,第一调节件11

‑

7与第一定位座11

‑

3上表面端部之间形成有用于待加工叶片宽度方向上装夹的装夹腔,通过第一调节件11

‑

7的长度调节进而调整该装夹腔的大小。第一调节件采用调节螺钉,通过调节螺钉可实现装夹腔的大小调节,进而满足叶片的不同宽度的叶身。

42.叶尖工艺台包括可拆卸连接在第二定位座11

‑

4上的定位块11

‑

8以及与定位块11

‑

8相对应的第二调节件11

‑

9,第二调节件11

‑

9与定位块11

‑

8之间形成用于待加工叶片宽度方向上装夹的装夹腔,通过第二调节件11

‑

9的长度调节和定位块11

‑

8的更换进而调整该装夹腔的大小。

43.如图5至图6所示,螺旋齿圆柱铣刀包括刀体12

‑

1以及设置在刀体12

‑

1的螺旋刀片12

‑

2;螺旋刀片12

‑

2焊接在刀体12

‑

1上,或者螺旋刀片12

‑

2与刀体12

‑

1一体成型。刀片材料为硬质合金,螺旋齿圆柱铣刀的螺旋角为25~35

°

,前角为2~6

°

,第一后角8~12

°

,第二后角16~22

°

。

44.如图7至图8所示,球头铣刀包括刀柄13

‑

1以及与刀柄13

‑

1同轴设置的铣削刀头13

‑

2;铣削刀头13

‑

2前端的刃形为球头,铣削刀头13

‑

2的大圆弧面13

‑

3与叶片的转接曲面4的大圆弧4

‑

3相匹配;铣削刀头13

‑

2后端为刃形为小直线段13

‑

4和小圆弧13

‑

5,小直线段13

‑

4与叶片的转接曲面4的小段直线4

‑

2相匹配,小圆弧13

‑

5与叶片的转接曲面4的小圆弧4

‑

1相匹配。铣削刀头13

‑

2的后端与13

‑

1的颈部的转接位置为空刀槽13

‑

6结构。刀具材料为钨钢k40uf,刀齿数为6,球头铣刀的螺旋角为25~35

°

,前角为0~4

°

,第一后角为10~14

°

,第二后角为16~20

°

。

45.实施例一:

46.本发明还提供了一种叶片周向圆弧锤足型榫头加工方法,包括以下步骤:

47.s1:将带叶身和叶尖工艺台的叶片毛坯10通过第一定位座11

‑

3和第二定位座11

‑

4进行装夹,装夹后榫头前后端面平行于铅锤方向,盆背面倾斜于水平面;第一定位座11

‑

3和第二定位座11

‑

4的倾斜角度为23

°

;

48.s2:采用圆刀片通用铣刀粗加工扫描铣削榫头底面及四周,留0.5~0.7mm的余量;

49.s3:采用螺旋齿圆柱铣刀周铣榫头盆背径向平面3,铣削时沿斜线走刀加工侧面,机床转速为200~300r/min,进给50~100mm/min,分三次走刀切削,粗加工切深0.4~0.5mm,精加工切深0.1~0.2mm,并走一次空刀提高表面质量;该螺旋齿圆柱铣刀的刀齿数为6,螺旋角为25

°

,前角为6

°

,第一后角12

°

,第二后角22

°

,刃径为42mm,芯厚为32mm,刀长250mm,刃长160mm。

50.s4:采用普通的高速钢螺旋齿圆柱铣刀周铣进排气边端面2;

51.s5:加工前将工作台逆时针或顺时针旋转90

°

,采用球头铣刀一次成型铣削加工进排气边转接曲面的小圆弧4

‑

1、小段直线4

‑

2、大圆弧4

‑

3,机床转速为300~400r/min,进给50~100mm/min,分两次走刀切削,粗加工切深0.4~0.5mm,精加工切深0.1~0.2mm;该球头铣刀的刀齿数为6,螺旋角为25

°

,前角为0

°

,第一后角为10

°

,第二后角为16

°

;

52.s6:工作台保持s5的位置,采用立铣刀加工进排气边两肩圆弧面1,在榫头底面对刀后找正坐标系,在机床x

‑

o

‑

y平面沿圆弧轨迹走刀,完成加工。

53.实施例二:

54.本发明还提供了一种叶片周向圆弧锤足型榫头加工方法,包括以下步骤:

55.s1:将带叶身和叶尖工艺台的叶片毛坯10通过第一定位座11

‑

3和第二定位座11

‑

4进行装夹,装夹后榫头前后端面平行于铅锤方向,盆背面倾斜于水平面;第一定位座11

‑

3和第二定位座11

‑

4的倾斜角度为25

°

;

56.s2:采用圆刀片通用铣刀粗加工扫描铣削榫头底面及四周,留0.5~0.7mm的余量;

57.s3:采用螺旋齿圆柱铣刀周铣榫头盆背径向平面3,铣削时沿斜线走刀加工侧面,机床转速为200~300r/min,进给50~100mm/min,分三次走刀切削,粗加工切深0.4~0.5mm,精加工切深0.1~0.2mm,并走一次空刀提高表面质量;该螺旋齿圆柱铣刀的刀齿数为6,螺旋角为25

°

,前角为2

°

,第一后角8

°

,第二后角16

°

,刃径为42mm,芯厚为32mm,刀长160mm,刃长80mm。

58.s4:采用普通的高速钢螺旋齿圆柱铣刀周铣进排气边端面2;

59.s5:加工前将工作台逆时针或顺时针旋转90

°

,采用球头铣刀一次成型铣削加工进排气边转接曲面的小圆弧4

‑

1、小段直线4

‑

2、大圆弧4

‑

3,机床转速为300~400r/min,进给50~100mm/min,分两次走刀切削,粗加工切深0.4~0.5mm,精加工切深0.1~0.2mm;该球头铣刀的刀齿数为6,螺螺旋角为25

°

,前角为4

°

,第一后角为14

°

,第二后角为20

°

;

60.s6:工作台保持s5的位置,采用立铣刀加工进排气边两肩圆弧面1,在榫头底面对刀后找正坐标系,在机床x

‑

o

‑

y平面沿圆弧轨迹走刀,完成加工。

61.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1