矽钢片用自动压料裁切设备的制作方法

1.本发明属于裁切设备技术领域,尤其涉及一种矽钢片用自动压料裁切设备。

背景技术:

2.电工用硅钢薄板俗称矽钢片为一种含碳极低的硅铁软磁合金,经热、冷轧制成。一般厚度在1mm以下又称为薄板。加入硅可提高铁的电阻率和最大磁导率,降低矫顽力、铁芯损耗和磁时效。主要用来制作各种变压器、电动机和发电机的铁芯。现有矽钢片上设有多个定位槽,用于快速安装,常规的需要对矽钢片特定位置裁切定位槽,由于矽钢片较薄,在传统的裁切设备上,需要涉及多处定位,定位不精准会导致裁切精度不足,影响矽钢片的使用性能。

技术实现要素:

3.本发明的目的是为了解决上述技术问题,而提供矽钢片用自动压料裁切设备,从而实现矽钢片压料、送料、折弯、裁切、下料的自动化加工处理,矽钢片定位精准。为了达到上述目的,本发明技术方案如下:

4.矽钢片用自动压料裁切设备,包括可水平滑动设置的载板装置、设于载板装置上方的可旋转压接物料的压辊装置、设于载板装置侧边的可升降设置的裁切折弯一体装置;所述载板装置包括底板、设于底板上方的顶板、沉入顶板表面间隔设置的一组可水平滑动并限位物料的限位板、设于顶板表面位于两限位板侧边的一组可相对移动的限位片、及设于底板上延伸出顶板的可弹性并平衡夹持物料两端的夹板组件。

5.具体的,所述夹板组件包括设于底板上的固定块、贯穿固定块的转轴、套设于转轴顶部的平衡块、分别轴接平衡块两端的推动杆、连接各推动杆端部的滑块、设于滑块侧边的移动板、及与移动板弹性连接的夹板。

6.具体的,所述压辊装置包括设于底板两侧的连接座、轴接于连接座上的连接杆、设于一组连接杆之间的连接轴、套设于连接轴上的若干间隔布置的压辊、及设于连接座侧边的用于限位连接杆旋转角度的防撞杆。

7.具体的,所述裁切折弯一体装置包括一组相对设置的立式滑动模组、卡接设于一组立式滑动模组之间的承载板、设于承载板上的若干裁切折弯模组、设于立式滑动模组侧边的用于限位承载板移动高度的行程限位组件、及设于承载板底部的接料槽。

8.具体的,所述裁切折弯模组包括裁切框架、贯穿裁切框架可升降设置的切刀、设于切刀侧边的安装座、设于安装座底部的导杆、及套设于导杆上的折弯块。

9.具体的,所述折弯块的底部设有扁平压板,所述裁切框架的底部设有容置切刀的漏料槽,漏料槽的侧边设有台阶部,台阶部与扁平压板相对应设置,所述漏料槽与接料槽连通设置。

10.具体的,相邻所述裁切框架之间设有嵌入承载板内用于限位顶板侧边的弹性板。

11.具体的,所述弹性板的背面通过弹簧连接第一固定座,第一固定座的底部连接位

于承载板外部的第二固定座,所述承载板的外部设有连接各第二固定座的横条板,横条板设于顶板的上方。

12.与现有技术相比,本发明矽钢片用自动压料裁切设备的有益效果主要体现在:

13.通过设置夹板组件,能快速装夹定位物料的两端,配合限位板和限位片位置能精准定位物料,防止物料偏差;压辊装置可旋转压接物料表面,辅助定位物料,保证物料进行裁切和折弯处理时的稳定性;裁切折弯一体装置实现了物料的多处裁切和折弯加工的同步性,自动化生产效率较高。

附图说明

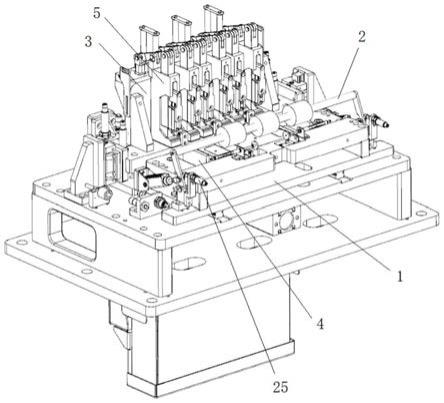

14.图1为本发明实施例的结构示意图;

15.图2为本实施例中载板装置结构示意图;

16.图3为本实施例中压辊装置结构示意图;

17.图4为本实施例中夹板组件结构示意图;

18.图5为本实施例中裁切折弯一体装置示意图;

19.图6为本实施例中裁切折弯模组结构示意图;

20.图7为本实施例中裁切框架局部结构示意图;

21.图8为本实施例中裁切框架局部剖视示意图;

22.图中数字表示:

23.1载板装置、11底板、12顶板、13限位板、131限位槽、132限位块、14限位片、15工作台、151第二滑轨、152第一气缸、

24.2压辊装置、21连接座、22连接杆、23连接轴、24压辊、25防撞杆、26第二气缸、27防撞座、

25.3裁切折弯一体装置、31立式滑动模组、32承载板、33裁切折弯模组、34行程限位组件、35第三气缸、36接料槽、

26.4夹板组件、41固定块、42转轴、43平衡块、44推动杆、45滑块、46移动板、47夹板、48第一滑轨、

27.5裁切框架、51切刀、52安装座、53导杆、54折弯块、541扁平压板、55第四气缸、56漏斗槽、57台阶部、

28.6弹性板、61第一固定座、62第二固定座、63横条板。

具体实施方式

29.下面对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

30.实施例:

31.参照图1-8所示,本实施例为矽钢片用自动压料裁切设备,包括可水平滑动设置的载板装置1、设于载板装置1上方的可旋转压接物料的压辊装置2、设于载板装置1侧边的可升降设置的裁切折弯一体装置3。

32.载板装置1包括底板11、设于底板11上方的顶板12、沉入顶板12表面间隔设置的一组可水平滑动并限位物料的限位板13、设于顶板12表面位于两限位板13侧边的一组可相对

移动的限位片14、及设于底板11上延伸出顶板12的可弹性并平衡夹持物料两端的夹板组件4。

33.顶板12表面设有一组限位槽131,限位槽131内安装有导轨,导轨上设有与其匹配的限位块132,限位块132与限位板13可拆卸连接,限位板13水平延伸至顶板12的表面,顶板12的表面放置有物料,本实施例物料为矽钢片。

34.限位片14连接有侧推气缸,侧推气缸安装于限位槽131的侧边。

35.夹板组件4包括设于底板11上的固定块41、贯穿固定块41的转轴42、套设于转轴42顶部的平衡块43、分别轴接平衡块43两端的推动杆44、连接各推动杆44端部的滑块45、设于滑块45侧边的移动板46、及与移动板46弹性连接的夹板47,夹板47的高度大于移动板46,且夹板47与移动板46之间设有弹簧。滑块45的底部设有与其匹配的第一滑轨48。顶板12上设有避让一组夹板47的移动口,一组夹板47之间限位物料的两端,拨动一侧的夹板47,另一侧的夹板47相对移动,实现快速开合动作。

36.底板11的下方设有工作台15,工作台15上设有与底板11的底部配合的第二滑轨151。工作台15的底部设有驱动底板11移动的第一气缸152。

37.压辊装置2包括设于底板11两侧的连接座21、轴接于连接座21上的连接杆22、设于一组连接杆22之间的连接轴23、套设于连接轴23上的若干间隔布置的压辊24、及设于连接座21侧边的用于限位连接杆22旋转角度的防撞杆25。连接杆22连接有驱动其绕连接座21旋转的第二气缸26,防撞杆25的端部设有用于抵靠连接杆22的橡胶套,防撞杆25通过防撞座27可拆卸固定于连接座21上。

38.裁切折弯一体装置3包括一组相对设置的立式滑动模组31、卡接设于一组立式滑动模组31之间的承载板32、设于承载板32上的若干裁切折弯模组33、设于立式滑动模组31侧边的用于限位承载板32移动高度的行程限位组件34、及驱动承载板32升降的第三气缸35。立式滑动模组31安装于工作台15上,第三气缸35设于工作台15的底部并贯穿延伸至工作台15表面连接承载板32。

39.裁切折弯一体装置3还包括设于承载板32底部接料槽36。

40.裁切折弯模组33包括裁切框架5、贯穿裁切框架5可升降设置的切刀51、设于切刀51侧边的安装座52、设于安装座52底部的导杆53、及套设于导杆53上的折弯块54。相邻一组切刀51的顶部分别通过杠杆连接有第四气缸55。

41.折弯块54与安装座52之间通过固定件锁紧固定,通过调节折弯块54在导杆53上的安装位置,可以进行高度的适应性调整。折弯块54的底部设有扁平压板541,裁切框架5的底部设有容置切刀51的漏料槽56,漏料槽56的侧边设有台阶部57,台阶部57与扁平压板541相对应设置,用于折弯成型物料,漏料槽56与接料槽36连通设置。

42.相邻裁切框架5之间设有嵌入承载板32内用于限位顶板12侧边的弹性板6,弹性板6的背面通过弹簧连接第一固定座61,第一固定座61的底部连接位于承载板32外部的第二固定座62,承载板32的外部设有连接各第二固定座62的横条板63,横条板63设于顶板12的上方,用于限位承载板32防止过度下沉。

43.应用本实施例时,物料由载板装置1上料,在顶板12上放置物料并通过夹板组件4和压辊装置2对物料进行压紧和限位,顶板12移动将物料送至裁切折弯一体装置3,折弯块54对物料相应位置进行折弯处理,切刀51对物料相应位置进行裁切处理,加工完成后物料

跟随顶板12退出工位。

44.本实施例中通过设置夹板组件4,能快速装夹定位物料的两端,配合限位板13和限位片14位置能精准定位物料,防止物料偏差;压辊装置2可旋转压接物料表面,辅助定位物料,保证物料进行裁切和折弯处理时的稳定性;裁切折弯一体装置3实现了物料的多处裁切和折弯加工的同步性,自动化生产效率较高。

45.以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1