一种多角度斜孔加工夹具及方法与流程

1.本发明涉及机械加工领域,特别涉及了一种多角度斜孔加工夹具及方法。

背景技术:

2.某零件17的规格为φ583mm

×

φ375mm

×

32.3mm,材料属于难加工高温合金gh141,在其外圆上设计有10组均布的φ2

±

0.25mm交叉斜孔19,孔深mm,每组有4个φ2

±

0.25mm,两个1对(图1(b)中所示的左上角的斜孔与右下角的斜孔为一对,右上角的斜孔与左下角的斜孔为一对),成八字分布(参见图1(c),显示一对斜孔关于基准孔呈八字分布),并与中心基准孔分别成22

°

30

′

(图1(b)中所示的∠a,图1(b)为俯视基准孔、左右方向为零件的轴向时的示意图)夹角分布,每对中的2个斜孔沿其中心轴线成70

°

(图1(c)中所示的∠b)夹角,如图1(a)-图1(c)所示。对于上述零件,不同要求的零件17的结构相同,不同之处在于∠a和∠b大小的会有区别,以及各个孔的尺寸会有区别。根据斜孔分布一般的设备是无法满足加工要求,高端的设备就属五坐标加工中心。目前五坐标加工中心主要存在2种加工控制方式:

3.(1)工作台为水平平面,主轴头采用卧式摆头形式加工方式,工作台可绕y轴旋转,主轴绕x轴控制与水平面的夹角。设备如图2所示。

4.(2)工作台为水平平面,主轴头采用立式旋转摆头形式加工方式,工作台可绕z轴旋转,主轴绕y轴控制与水平面的夹角。设备如图3所示。

5.该零件加工需要建立3个角度进行,即圆周角向分布,与基准孔18的夹角和互成角度,现有的两种设备无法都无法进行装夹加工。

6.针对以上问题,需要通过技术探索,利用现有的生产条件,创新工艺加工方法来解决零件多角度孔加工问题,保证零件的正常交付。

技术实现要素:

7.为解决现有技术中存在的问题,本发明的目的在于提供一种多角度斜孔加工夹具及方法,本发明多角度斜孔加工夹具能够实现对待加工的零件稳定夹持,并能利用现有设备(卧式五坐标加工中心、立式五坐标加工中心)能力,满足零件多角度孔加工要求。

8.本发明采用的技术方案如下:

9.一种多角度斜孔加工夹具,包括底座,底座上设有水平的转轴,转轴上靠近底座的一侧同轴安装有能够同步转动的分度盘,转轴的端部可拆卸连接有压盖,待加工的零件能够套在转轴的外部并位于分度盘与压盖之间,利用分度盘与压盖能够实现零件的定位安装以及与转轴同轴;

10.分度盘与底座之间设有定位结构,所述定位结构能够使分度盘相对底座转过预设角度后相对固定、以及使零件上待加工的斜孔对应的基准孔与工作台同心,所述预设角度为零件上相邻两个基准孔的轴线之间的夹角。

11.优选的,分度盘上设有与零件上的工艺孔相适配的定位菱形销和防误圆柱销。

12.优选的,压盖的中心设有转轴的端部间隙配合的孔,转轴的端部设有外螺纹,外螺纹上适配连接有带肩六角螺母,压盖与转轴之间通过带肩六角螺母可拆卸连接。

13.优选的,分度盘与压盖之间通过可拆卸的定位圆柱销进行定位连接,定位圆柱销贯穿压盖、且一端插入定位圆柱销上开设的适配的定位孔中,定位圆柱销位于零件的内环区域。

14.优选的,所述分度盘与底座之间设置的定位结构包括定位插销、分度盘上开设的与插销适配的第一定位孔以及底座上开设的与插销适配的第二定位孔。

15.优选的,第一定位孔和第二定位孔中均设有与插销间隙配合的衬套。

16.优选的,分度盘的外缘上在靠近底座一侧设有凹槽,该凹槽内设有用封严圈。

17.本发明还提供了一种多角度斜孔加工方法,包括如下过程:

18.s1,通过本发明所述的多角度斜孔加工夹具将待加工的零件加紧,将分度盘与底座通过定位结构相对固定,所述待加工的零件已预加工好所有的基准孔;

19.s2,将装夹有待加工的零件的多角度斜孔加工夹具置于五坐标加工中心的工作台上,调整多角度斜孔加工夹具置于五坐标加工中心的相对位置,使零件上的一个基准孔与工作台同心,将五坐标加工中心的主轴加工坐标位置定在基准孔孔口中心位置上,保证基准孔中心与主轴在同一条中心线上;

20.s3,工作台旋转-∠a,主轴摆动∠b,之后加工出第一个斜孔,加工完第一个斜孔后,工作台依次旋转+∠a、-以及+,完成一个基准孔同一圆周位置对应的四个斜孔的加工;

21.s4,调整分度盘与底座之间的相对位置,并通过定位结构将分度盘与底座位置相对固定,使下一个基准孔与工作台同心;

22.s5,重复s3-s4,直至零件上所有的斜孔加工完成,

23.所述∠a为过斜孔孔口中心以及基准孔中心轴的面与零件夹角的余角;

24.所述∠b为基准孔对应的一对斜孔的中心轴之间的夹角,该对斜孔的中心轴与基准孔中心轴共面;基准孔对应的一对斜孔为:基准孔对应的四个斜孔中,处于相间位置的两个斜孔。

25.优选的,加工所述斜孔时采用对应尺寸的铣刀。

26.优选的,加工所述斜孔时采用对应尺寸的钻头,加工过程中,每刀切削预设深度,然后抬刀排屑,直至将斜孔加工至目标尺寸。

27.本发明具有如下有益效果:

28.本发明的多角度斜孔加工夹具能够实现解决了如背景技术中提到的该类零件无法利用现有设备(卧式五坐标加工中心、立式五坐标加工中心)加工的难题,具体的,通过本发明的多角度斜孔加工夹具时,能够利用该夹具将待加工的零件固定好,将装夹有待加工的零件的多角度斜孔加工夹具置于五坐标加工中心的工作台上,调整多角度斜孔加工夹具置于五坐标加工中心的相对位置,使零件上的一个基准孔与工作台同心,将五坐标加工中心的主轴加工坐标位置定在基准孔孔口中心位置上,保证基准孔中心与主轴在同一条中心线上,之后通过五坐标加工中心的工作台以及主轴的配合,可以实现零件上一处基准孔对应得所有斜孔的加工,当一处基准孔对应的所有斜孔加工完成后,通过调整分度盘与底座之间的相对转角,即可调整至下一处基准孔对应的斜孔的加工位,依据上述原理,即可实现如背景技术中提到的该类零件上所有斜孔的加工,因此本发明能够实现对待加工的零件稳

定夹持,并能利用现有设备(卧式五坐标加工中心、立式五坐标加工中心)能力,满足零件多角度孔加工要求。

附图说明

29.图1(a)为本发明背景技术中所述该类零件的待加工孔处的示意图(加工斜孔前);图1(b)为图1(a)的f向俯视图(加工斜孔后);图1(c)为图1(b)中m-m剖面示意图

30.图2为卧式五坐标加工中心示意图;

31.图3为立式五坐标加工中心示意图;

32.图4为本发明实施例中装夹铣刀加工斜孔时的示意图;

33.图5(a)为本发明多角度斜孔加工夹具装夹零件后的结构示意图;图5(b)为图5(a)中a-a截面示意图;图5(c)为图5(a)中c-c截面示意图;

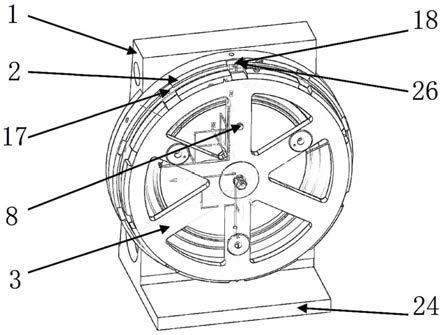

34.图6为本发明多角度斜孔加工夹具装夹零件后的整体示意图;

35.图7为本发明实施例中装夹钻头加工斜孔时的示意图。

36.图中,1为底座、2为分度盘、3为压盖、4为封严圈、5为转轴、6为衬套、7为垫圈、8为定位圆柱销、9为销子、10为防误圆柱销、11为定位插销、12为定位菱形销、13为锥柱手柄、14为带肩六角螺母、15为内六角螺钉、16为导套、17为零件、18为基准孔、19为斜孔、20为工作台、21为主轴、22为铣刀、23为转台、24为拉直面、25为钻头、26加工部位。

具体实施方式

37.下面结合附图和实施例来对本发明做进一步的说明。

38.参照图5(a)至图6,本发明多角度斜孔加工夹具,包括底座1,底座1上设有水平的转轴5,转轴5上靠近底座1的一侧同轴安装有能够同步转动的分度盘2,转轴5的端部可拆卸连接有压盖3,待加工的零件17能够套在转轴5的外部并位于分度盘2与压盖3之间,利用分度盘2与压盖3能够实现零件17的定位安装以及与转轴5同轴;分度盘2与底座1之间设有定位结构,所述定位结构能够使分度盘2相对底座1转过预设角度后相对固定、以及使零件17上待加工的斜孔19对应的基准孔18与工作台同心,所述预设角度为零件17上相邻两个基准孔18的轴线之间的夹角。

39.作为本发明优选的实施方案,参照图5(a),分度盘2上设有与零件17上的工艺孔相适配的定位菱形销12和防误圆柱销10。

40.作为本发明优选的实施方案,参照图5(b),压盖3的中心设有转轴5的端部间隙配合的孔,转轴5的端部设有外螺纹,外螺纹上适配连接有带肩六角螺母14,压盖3与转轴5之间通过带肩六角螺母14可拆卸连接。

41.作为本发明优选的实施方案,参照图5(b),分度盘2与压盖3之间通过可拆卸的定位圆柱销8进行定位连接,定位圆柱销8贯穿压盖3、且一端插入定位圆柱销8上开设的适配的定位孔中,定位圆柱销8位于零件17的内环区域。

42.作为本发明优选的实施方案,参照图5(c),所述分度盘2与底座1之间设置的定位结构包括定位插销11、分度盘2上开设的与插销11适配的第一定位孔以及底座1上开设的与插销11适配的第二定位孔。

43.作为本发明优选的实施方案,参照图5(c),第一定位孔和第二定位孔中均设有与

插销11间隙配合的衬套6。

44.作为本发明优选的实施方案,参照图5(b)和图5(c),分度盘2的外缘上在靠近底座1一侧设有凹槽,该凹槽内设有用封严圈4。

45.本发明还提供了一种多角度斜孔加工方法,参照图1(a)至图7,该加工方法包括如下过程:

46.s1,通过本发明所述的多角度斜孔加工夹具将待加工的零件17加紧,将分度盘2与底座1通过定位结构相对固定,所述待加工的零件17已预加工好所有的基准孔18;

47.s2,将装夹有待加工的零件17的多角度斜孔加工夹具置于五坐标加工中心的工作台上,调整多角度斜孔加工夹具置于五坐标加工中心的相对位置,使零件17上的一个基准孔18与工作台同心,将五坐标加工中心的主轴加工坐标位置定在基准孔18孔口中心位置上,保证基准孔18中心与主轴在同一条中心线上;

48.s3,工作台旋转-∠a,主轴摆动∠b,之后加工出第一个斜孔,加工完第一个斜孔后,工作台依次旋转+∠a、-180-∠a以及+180+∠a,完成一个基准孔18同一圆周位置对应的四个斜孔的加工;

49.s4,调整分度盘2与底座1之间的相对位置,并通过定位结构将分度盘2与底座1位置相对固定,使下一个基准孔18与工作台同心;

50.s5,重复s3-s4,直至零件17上所有的斜孔加工完成,

51.所述∠a为过斜孔孔口中心以及基准孔18中心轴的面与零件17夹角的余角;

52.所述∠b为基准孔18对应的一对斜孔的中心轴之间的夹角,该对斜孔的中心轴与基准孔18中心轴共面;基准孔18对应的一对斜孔为:基准孔18对应的四个斜孔中,处于相间位置的两个斜孔。

53.作为本发明优选的实施方案,加工所述斜孔时采用对应尺寸的铣刀或钻头。当工所述斜孔时采用对应尺寸的钻头,加工过程中,每刀切削预设深度,然后抬刀排屑,直至将斜孔加工至目标尺寸。

54.实施例

55.本实施例中,待加工的零件17的外圆上的周向均匀分布10组斜孔需通过专用夹具进行控制。采用的多角度斜孔加工夹具如图5(a)-图5(c)所示。多角度斜孔加工夹具主要包括底座1、分度盘2、压盖3、封严圈4、转轴5、衬套6、垫圈7、圆柱销8、销子9、圆柱销10、定位插销11、菱形销12、锥柱手柄13、带肩六角螺母14、内六角螺钉15和导套16。该多角度斜孔加工夹具为立式机构,根据零件17外圆待加工斜孔19与零件17本身已有的端面位孔之间的角向分布关系,在分度盘2上设计定位菱形销12、防误圆柱销10和10处均布的插销孔,分度盘2与转轴5之间通过内六角螺钉15固定连接,使得分度盘2可随转轴5同步转动。如图5(c)所示,分度盘2上设计的10个均布的插销孔内安装导套16,分度盘2上的插销孔与底座1上的10个插销孔通过定位插销11进行连接进行孔圆周分布控制,压盖3通过带肩六角螺母14进行紧固,使压盖3压紧零件,圆柱销8用于固定压盖3的角向定位。加工时利用插销11进行分度控制,每加工完1组(4孔),拔出插销11,旋转夹具上的分度盘2,再次插入插销11加工第2个分度位置,依次完成所有孔的加工。

56.具体的,通过分析五坐标加工中心和零件的结构,采用工作台为水平平面,主轴头采用卧式摆头形式加工方式的五坐标加工中心无法直接和间接实现加工要求;采用工作台

为水平平面,主轴头采用立式旋转摆头形式加工方式的五坐标加工中心可通过一定的工艺辅助设施,突破加工局限性,保证机床主轴能实现与斜孔中心线平行,实现加工要求。

57.本发明实施例多角度斜孔加工方法的过程如下:将多角度斜孔加工夹具安装在机床的旋转工作台上,用压板预压紧,然后将零件17通过定位菱形销12和防误圆柱销10穿过端面孔装到夹具分度盘2上,用压盖3压紧,插好圆柱销8,同时机床主轴上装上杠杆百分表打表找正零件上的基准孔中心与旋转工作台同心,插上插销11,压紧夹具,拉直夹具基准面c,设为旋转工作台旋转的起始角度0

°

,完成夹具和零件的装夹。装夹示意图如图6所示。之后,装夹好带端刃的φ2铣刀,装夹如图4所示。工作台旋转-22

°

30

′

,其中一个φ2孔与机床的x轴平行,机床主轴摆动35

°

,将加工坐标系移到孔口,用铣刀端面将孔口锪平,加工完第1个孔后工作台依次旋转+22.5

°

、-157.5

°

、+202.5

°

完成同一圆周位置的4个斜孔加工完成后,加工暂停,之后手动拔出夹具上的插销11,手动旋转夹具分度盘2,到第二个基准孔时插上插销11,进行加工第二个基准孔对应的所有斜孔,依次完成均布的10组φ2孔锪孔口平面加工。

58.由于孔径过小、孔深,为避免刀具的断裂,刀具更换为φ2钻头,装夹如图7所示,采用啄钻方式进行加工,每刀切削深度2mm,然后抬刀排屑,工作台旋转-22

°

30

′

,+22.5

°

,-157.5

°

、+202.5

°

完成同一圆周位置的4个孔加工后,加工暂停,之后手动拔出夹具上的插销11,手动旋转夹具分度盘2,插上插销11,进行加工第二哥基准孔对应的所有斜孔,依次完成均布的10组φ2孔加工钻孔加工,满足加工要求。

59.综上可以看出,本发明通过技术创新,探索和总结了一种典型多角度孔加工工艺方法,并该工艺方法从采用的加工设备,零件的装夹方式以及加工方法等方面解决了该类零件无法加工的难题,在多角度特征的加工方面具有较高的技术含量和借鉴价值,也为后续类似零件的加工积累了丰富的技术经验。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1